复合力场螺旋溜槽的流场特性及应用

2022-01-17李作敏冯安生张颖新于岸洲

李作敏,冯安生,张颖新,于岸洲

(1.中国地质科学院郑州矿产综合利用研究所,国家非金属矿资源综合利用工程技术研究中心,自然资源部多金属矿综合利用评价重点实验室,河南省黄金资源综合利用重点实验室,河南 郑州 450006;2.西北地质科技创新中心,陕西 西安 710054;3.中国地质科学院水文地质环境地质研究所, 河北 石家庄 050061)

螺旋溜槽作为最早期的重选设备之一,由于设备结构简单、节能环保、易操作等优点应用广泛[1-2],一般用于0.02~4 mm粒级物料的分选,如铬铁矿、镜铁矿、钛铁矿、硫铁矿、独居石、锆铁矿、金红石、锡矿、钨矿、钽铌矿以及密度差异大的其他有色金属矿、稀有金属矿和非金属矿[3]。螺旋溜槽可用于一个单独的重选流程中,能够快速回收某些已单体解离的矿物或快速预先抛弃脉石矿物,也可广泛用于重选、磁选和浮选等组合流程中,对各类工艺起到辅助、改善和补充等作用。随着矿物贫、杂、细特点的日益突出,以及节能环保要求的不断提高,加强矿物重选过程的调控从而促进矿物分选质效的提升,是提高矿物分选指标的重要途径之一[4-7]。

在矿物磁选流程中,有时采用重选作为粗选预先抛弃部分脉石矿物,在常规螺旋溜槽粗选过程中较细的磁性矿粒往往被甩到尾矿区而得不到回收。复合力场螺旋溜槽在床面上添加磁场,提供磁性矿物向槽面内侧流动的吸引力,从而提高磁性矿物的回收率。

1 复合力场螺旋溜槽的设计

从动力学角度,物料处于螺旋溜槽所创造的回转流场中,依据运动差异实现分离。在普通螺旋溜槽中,颗粒在螺旋槽面上受到流体的推动力、重力、离心力以及摩擦力的作用。 假设颗粒为球形,则作用力的表达式如下。

(1) 流体的推动力FW[8](在紊流状态下):

式中:up为流体在矿粒横截面上的平均流速;v为矿粒运动的速度;ψ为阻力系数。

(2) 视重力FG为:

式中:γ为颗粒的密度;ρ为液体的密度;d为颗粒的直径。

(3) 离心力FD为:

式中:rq为颗粒所在位置的螺旋线曲率半径;vt为颗粒沿槽面回转运动的线速度。

(4) 摩擦力FR为:

式中:α为动摩擦因数;N为颗粒的视重力FG与离心力FD的法向分力之和。

在磁力螺旋溜槽中,施加磁场后,磁性颗粒还会受到一个磁力的作用。

(5) 磁力F磁[9]为:

式中:k为颗粒体积磁化系数;µ0为真空磁导率;H为磁场磁感应强度。

(6) 摩擦力FR’为:

图9 为在摩擦磨损过程中,水和油润滑条件下C/C试样表面的示意图.由于C/C复合材料是疏水亲油材料,其内部孔隙中水的体积分数较小,摩擦面间形成的水膜稀薄,在摩擦过程中只能起到一定的润滑作用,随着摩擦的进行,摩擦表面的水减少,剥落的磨屑开始积聚,因此水润滑条件下摩擦表面的磨屑呈堆积状.在油润滑条件下,C/C试样内部孔隙中渗入油的体积分数较大,形成的油膜铺展在试样表面,有效隔离了试样与对磨销的直接接触,降低了摩擦系数及磨损率;同时,油膜对磨屑起分散作用,因此C/C试样表面未形成完整的磨屑膜,只能看到碳纤维清晰的轮廓.

其他所受力与未施加磁场时的溜槽一样。其中,所施加磁场H以不阻碍颗粒运动为原则,即:

式中:β为颗粒与槽面接触点的切向与水平线的夹角。

由分析可知,由于受到磁力的作用,磁性颗粒加快向槽底运动,分布在槽体内侧的微细粒磁性矿物在磁场的吸附力作用下,不易受流体场的推动力的影响而甩到溜槽外侧;分布在槽面外侧的磁性颗粒受到磁场力而下沉到槽底,再经流体场的“二次环流”,不断向溜槽的内侧移动,随着矿浆的流动进入精矿区,从而得到有效的回收。

2 复合力场螺旋溜槽的设计

2.1 复合力场螺旋溜槽结构的设计

复合力场螺旋溜槽[10]旨在提高磁性颗粒的回收率,溜槽结构和磁性材料两部分的设计尤为重要。设备由中心柱、给矿口、槽面、出矿口和固定架组成,溜槽共5圈,直径为600 mm、螺距为360 mm、槽面倾斜角35。

2.2 复合力场螺旋溜槽槽面组成

溜槽的槽面由耐磨层、磁性橡胶板和有机玻璃底板三层板面组成,磁性橡胶板镶嵌在耐磨层与有机玻璃板之间,形成一体化结构。有机玻璃板做为最底层衬板增加坚韧度,可有效防止槽面变形,折弯等问题。磁性橡胶板的磁场磁感应强度为8~80 kA/m,其表面呈N-S-N异性双面交替结构,磁间距小,每两个极性的间距最小可低至4 mm,这样形成的磁场梯度较大,是常规高梯度磁选机的5~10倍,磁力为磁场强度与磁场梯度的乘积(F磁=H·gradH),由此可见,磁场磁感应强度即使不高的情况下也可产生较高的磁力。磁性橡胶板是一种新型的复合型材料,柔韧度高,形状可根据需求任意调整,对于不规则的弧形溜槽槽面,磁性橡胶板解决了铁氧体不能完整贴合槽面的难题。

图1 复合力场螺旋溜槽磁系Fig .1 Magnetic system of compound force field spiral chute

2.3 复合力场螺旋溜槽中颗粒的运动

利用模拟软件对钛铁矿颗粒运动轨迹进行模拟,螺旋溜槽的结构参数设置:内径110 mm,外径600 mm;螺距360 mm,截面下斜角9°,初始角度37°;矿浆入口流量0.245 m3/s,初始速度为1 m/s。钛铁矿的矿物密度为4700 kg/m3,颗粒直径为100 µm。图2(a)为普通螺旋溜槽的模拟结果,未施加磁场力,图2(b)、(c)和(d)是复合力场螺旋溜槽的模拟结果,磁场力逐渐增大。

图2 钛铁矿运动轨迹Fig .2 Trajectory of ilmenite particles in spiral chute

由图2(a)可知,第一圈槽面被矿浆铺满,矿浆流速1~1.1 m/s,槽面第二圈矿浆分成两支,靠内侧矿浆流速变慢,靠外侧流速变快,第三圈槽面上矿浆汇在一起流速变慢至最底端;图2(b)在第一圈槽面矿浆向槽面内缘收敛,由初始速度1 m/s增速到1.1 m/s后迅速减小;随着磁场力的变大,图2(c)中矿浆约集中在第一圈靠内侧二分之一处,矿浆流速保持在1 m/s,与图2(b)相比,从第二圈槽矿浆跨度变宽,流速不变;图2(d)矿浆继续向槽面内侧收敛,流速迅速增大,至第二圈槽面流速在2.5~3 m/s之间,这样更有利于磁性颗粒与其他矿物粒子分开。

2.4 钛铁矿矿石实验结果

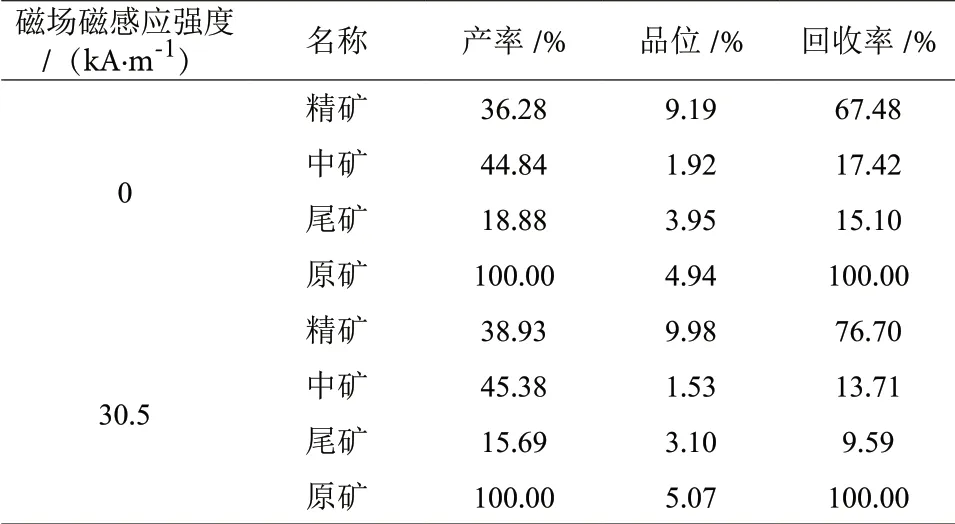

利用Φ600 mm的普通螺旋溜槽与复合力场螺旋溜槽分别分选攀枝花某钛铁矿矿石,粒度-0.074 mm 78.39%,原矿TiO2含量3.81%。给矿浓度28%。

取15 kg原矿,装入盛有38 L的搅拌桶中,以20 r/min转速搅拌给矿,矿浆进入螺旋槽面后,首先受重力作用沿槽向下流动,矿浆受离心力的影响向槽外缘扩展,形成了内缘流层薄、流速低,外缘流层厚、流速高的流动特性。内缘液流呈层流状态,外缘液流呈明显的紊流状态。液流除了沿槽的纵向流动外,还存在着内缘流体与外缘流体间的横向循环流动,称为二次环流[11]。这种环流运动使槽内圈的矿浆出现上升分速度,外圈有下降分速度。位于矿浆内的固体颗粒既受到流体运动特性的支配,同时也受到重力、惯性离心力、磁场力以及槽底摩擦力的作用。在复合力场螺旋溜槽中磁性颗粒还受到磁性颗粒的影响被吸引到液流下层,磁性矿粒(密度大)靠近内圈,非磁性轻矿物移向外圈,矿粒运动趋于平衡,分带完成,非磁性颗粒被甩到最外缘的边流中,进入尾矿。实验流程见图3,实验结果见表1。

图3 实验分选流程Fig .3 Flowsheet of ore processing

表1 复合力场螺旋溜槽与普通螺旋溜槽实验结果对比常规Table 1 Result comparison of conventional spiral chute and composite force spiral chute

由实验数据可知,复合力场的磁场磁感应强度为30.5 kA/m,经一次粗选,应用普通螺旋溜槽分选的精矿TiO2含量为9.19%,回收率为67.49%,复合力场螺旋溜槽分选的精矿TiO2含量为10.76%,回收率为83.65%,精矿TiO2含量提高1%,回收率提高9%。复合力场螺旋溜槽的尾矿品位和回收率都有所降低。可见,复合力场螺旋溜槽将细粒级磁性矿物有效捕收到精矿区,提高分选效果。为了进一步分析细粒级(-0.074 mm)在精矿、中矿和尾矿中含量,对该3 个产品进行了筛析,其结果见表2。

表2 复合力场螺旋溜槽与普通螺旋溜槽获得的选矿产品筛析结果Table 2 Sieve analysis test results of mineral processing products

由表2可知,复合力场螺旋溜槽的精矿-0.074 mm粒级含量比普通螺旋溜槽螺旋高5.2%,中矿含量基本不变,尾矿-0.074 mm粒级含量低4.1%,可见,复合力场螺旋溜槽的磁场强化了细粒级磁性颗粒的回收。

3 结论

(1) 磁性橡胶板是一种新型的磁性材料,磁场磁感应强度最高可达80 kA/m,柔韧度高可与螺旋溜槽槽面贴合,有效解决了弧形槽面难以添加硬质磁性材料的难题。

(2) 应用仿真软件模拟两种螺旋溜槽的钛铁矿粒子轨迹,复合力场螺旋溜槽上的磁性矿物明显向溜槽内缘收敛,强化了磁性矿物的回收。

(3) 复合力场螺旋溜槽是一种重力场与磁力场的复合性设备,应用磁性橡胶板镶嵌到槽面中,保证槽面的平滑度与机械结构完整性,并有利于磁性矿物的回收。

(4) 复合力场螺旋溜槽应用磁场力将磁性颗粒吸引到矿浆流的底部,加强磁性矿粒向溜槽内缘流动的几率,可有效提高磁性矿物的回收率,钛铁矿的回收率提高了9%。