发动机起动系统计算与简析

2022-01-16黄文军

黄文军

(中国福马机械集团有限公司,北京 100029)

全地形车(ATV)广泛应用于农、林、建筑、装卸、地质、石油、海滨娱乐和军事领域,同时用户已经不满足于中小排量的ATV,大排量的需求越来越大;由于产品全地形、野外等特点,使用环境比较恶劣,发动机起动性能的可靠性就显得尤为重要,是整车和发动机性能的重要指标。大排量发动机产量相对比较小,制造成本高,如何对发动机运动系统和起动系统进行保护也是我们设计者必须要考虑的问题。本文对某公司700 cc排量的发动机起动系统进行了相关的计算和研究。

1 全地形车发动机介绍

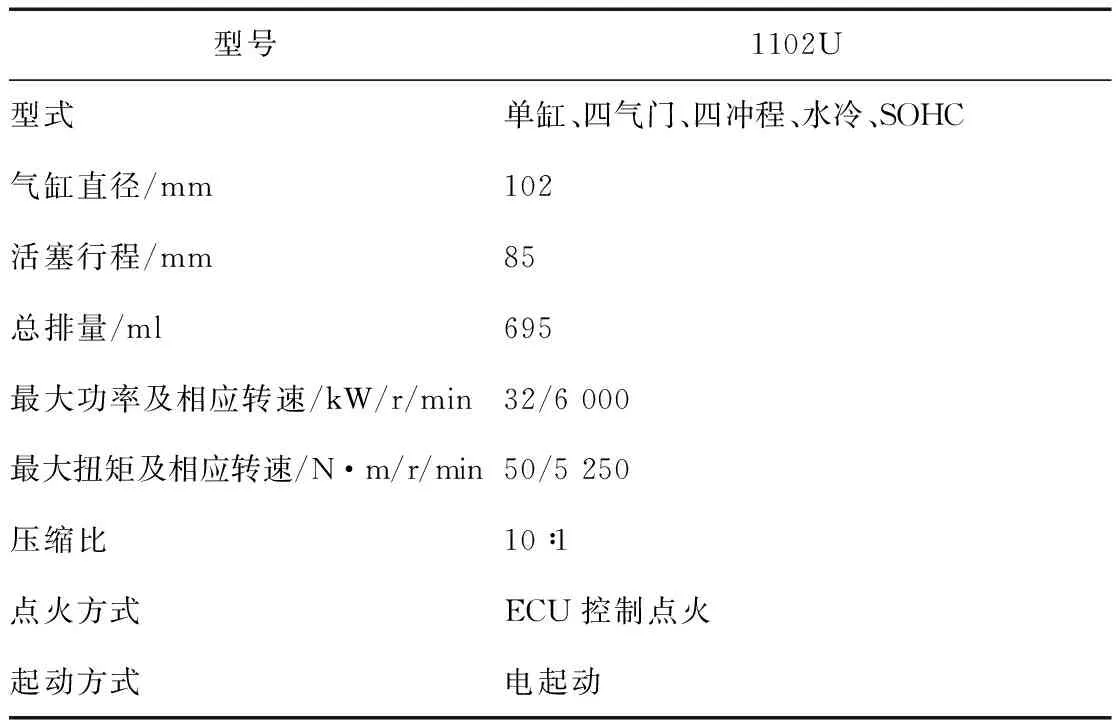

发动机相关技术参数见表1。

表1 发动机相关技术参数

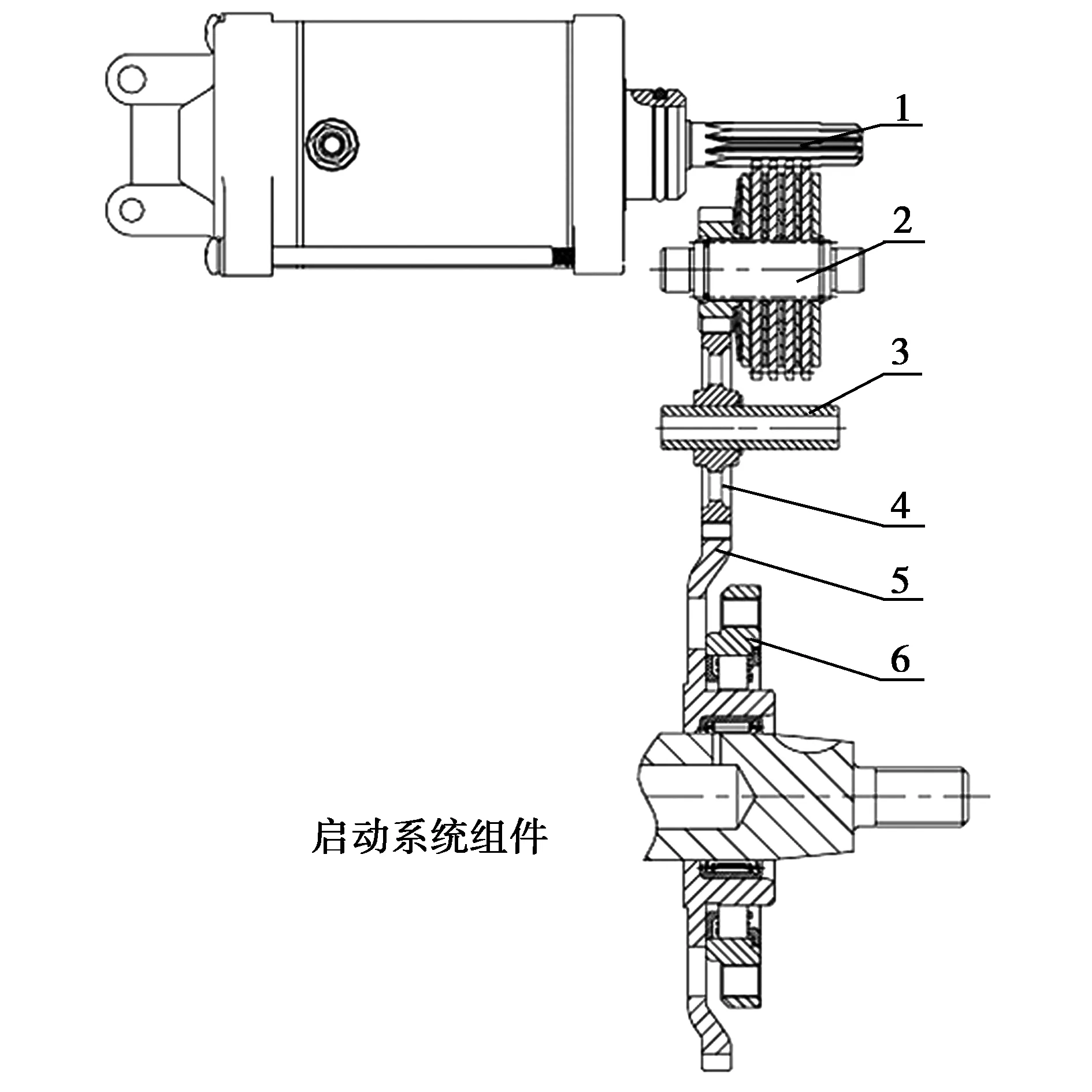

2 发动机起动系统结构

该系统由起动电机1、双向扭矩限制器组件2、中间轴3、中间过渡齿轮4、启动大齿轮5、单向离合器组件6组成。启动系统组件如图1所示。

图1 启动系统组件1.启动电机;2.双向扭矩限制器组件;3.中间轴;4.中间过渡齿轮;5.启动大齿轮;6.单向离合器组件

3 起动扭转力矩计算

起动扭转力矩一般由几个方面组成,主要包括由发动机摩擦阻力所引起的转力矩;发动机起动时全部运动件从静止状态加速至起动状态时由惯性力所引起的惯性阻力矩;起动时由发动机气缸中混合气被压缩所引起的阻力矩。

3.1 转力矩

计算由于发动机摩擦阻力所引起的转力矩。起动电机转速为7 500 r/min,传动比为9/57,14/73,故可以求得发动机的起动转速为:

n=7 500×9/57×14/73=227 r/min

(1)

假定t=5 ℃时,发动机润滑油的运动黏度为:

ηs=185×10-7m2/s

(2)

名义平均摩擦阻力计算:

=0.37 MPa

(3)

发动机起动时的摩擦阻力所引起的转力矩:

=20.46 N·m

(4)

式中:Vh为发动机排量,由发动机参数表可知Vh=0.695 L。

3.2 惯性阻力矩

起动时发动机全部运动件从静止状态加速至起动状态时由于惯性力所引起的惯性阻力矩计算:

Mj=Jm·ωn/t

(5)

发动机起动转速下的角速度:

(6)

Jm为发动机及起动时有关转动件的转动惯量,根据有关计算Jm=0.068 7 N·m·s2。

惯性阻力矩为:

Mj=Jm·ωn/t

=0.408 N·m

(7)

式中:t为发动机从静止状态加速到起动所需时间,t=4 s。

3.3 气体压缩阻力矩

起动时,由于发动机气缸中混合气被压缩引起的阻力矩。

Mk=0.5tk·S

(8)

tk为起动时压缩冲程中的最大切向力,由动力计算可知:

tk=0.319×π/8×D2

=0.319×π/8×1022

=1 303.3 N

(9)

式中:D为发动机气缸直径,由发动机参数表可知D=102 mm。

Mk=0.5tk·S

=0.5×1 303.3×0.085

=55.39 N·m

(10)

式中:S为为发动机行程,由发动机参数表可知S=0.085m。

3.4 总扭矩

起动时发动机所需的总扭矩为:

M=MT+Mj+MK

=20.46+0.408+55.39

=76.258 N·m

(11)

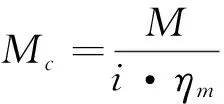

3.5 最小扭转力矩

通过发动机所需的总扭矩反推出起动电机的最小扭转力矩。

(12)

式中:i为启动传动速比,i=57/9×73/14;ηm为传动效率,设定ηm=0.9。

由起动扭转力矩计算结果可知,单纯起动电机达到这么大的扭矩是有困难的,这就需要通过减小起动阻力来实施起动。

4 起动减压装置介绍

由发动机动力学分析可知,四冲程发动机的工作过程是由吸气、压缩、作功和排气四部分组成,活塞在这四个过程受阻力最大的是在压缩行程阶段,起动发动机时,活塞从下止点往上止点时运行,由活塞和汽缸组成的密封容积中压缩气体对活塞的运行形成了很大的阻力(气缸内可燃混合气的体积缩小到原来的1/10左右,相应的压力却增大了10倍左右),外力所做的功首先要克服该阻力;同时,火花塞点火时刻设计为活塞到达上止点前,这也会使活塞越过上止点时产生一个很大的反作用力。同时由上面的计算过程可知,混合气被压缩引起的阻力矩是主要因素,通常采用起动减压装置来减小这部分的影响,常见的有单向器式自动减压机构和甩块式自动减压机构。因此,在压缩冲程上止点前打开排气门,释放气缸内的压力,减小起动时的工作阻力,使曲轴能够顺畅运转,发动机顺利点火运行,减压装置对提高发动机的起动性能、提高起动效率,延长起动系统、电瓶等的寿命是非常有利和必须的。

4.1 减压装置的结构

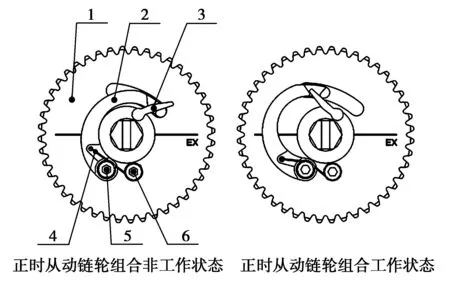

减压装置如图2所示,该装置安装在凸轮轴排气凸轮外侧,主要由正时从动链轮1、减压甩块2、减压销轴3、回位扭簧4、甩块固定螺钉5、弹簧固定螺钉6组成;正时从动链轮按照配气相位固定在凸轮轴上,正时从动链轮上装有减压甩块、回位扭簧、甩块固定螺钉、弹簧固定螺钉;排气凸轮基圆位置有一方形槽,该方形槽和正时从动链轮一圆孔相对应,减压销轴穿过该圆孔落到排气凸轮方形槽内;减压甩块通过固定螺钉固定在正时从动链轮上,围绕甩块固定螺钉可以自由转动;同时正时从动链轮圆周上配置一长腰型孔,减压甩块背面有一凸台,该凸台落在长腰型孔内,减压甩块的收缩和打开位置由长腰型孔确定,分别处于长腰型孔的左右2个极限状态,当发动机处于歇火状态时,减压甩块处于收缩位置,同时带动减压销轴转动,此时减压销轴高于凸轮基圆;当发动机工作时,由于离心力作用,减压甩块处于打开状态,带动减压销轴转动,此时减压销轴铣扁处正对凸轮基圆,铣扁处低于凸轮基圆;回位扭簧和减压甩块固定在一起,一头勾在减压甩块上,一头勾在弹簧固定螺钉上。由发动机配气机构可知,曲轴主动链轮和正时从动链轮齿数比是1∶2,发动机怠速1 400 r/min左右,对应的正时从动链轮转速为700 r/min左右,减压甩块的配重和回位扭簧的力值匹配为:减压甩块完全打开时,正时从动链轮转速在450~550 r/min,此时发动机转速为900~1 100 r/min。减压销轴如图3所示。

图2 减压装置

4.2 减压装置的原理

由减压装置结构可知,当发动机处于歇火状态时,减压甩块在回位扭簧的作用下处于收缩回位状态,减压甩块带动减压销轴旋转,销轴高于正时凸轮基圆h1=0.6~0.8mm(如图4),当发动机起动时,此时发动机转速远低于900 r/min,减压销轴高于排气凸轮基圆,摇臂滚轮通过销轴位置时打开排气门,汽缸内压力降低,从而减小起动时的工作阻力。起动完成后,当发动机转速高于1 100 r/min时,减压甩块在离心力的作用下变成完全打开状态,带动减压销轴旋转,减压销轴低于凸轮基圆h2=0.6 mm,发动机正常工作。凸轮轴在发动机上的转动方向为顺时针时,活塞从下止点向上止点运动过程中,如果减压过早,此时发动机内压本身就低,泄压量就不大,释放的气缸内压力就不够,对起动困难帮助不大;如果减压点靠上止点太近,活塞在上升过程中已经受到了较大的反作用力,起动时也会感到困难;同时,由于减压位置距离上止点太近,泄压过大,发动机缸压过低,发动机混合气浓度低,同样会导致发动机无法正常点火和起动。因此,减压角度的设置至关重要,经反复试验,最终确定减压销轴在排气凸轮上的角度是上止点前30度,点火起动的缸压必须在550 kPa以上,发动机才能正常起动。

图3 减压销轴

5 双向扭矩限制器组件

大排量发动机产量相对比较小,制造成本比较高,如何对发动机运动系统和起动系统进行保护是我们设计者必须要考虑的问题。双向扭矩限制器由单面摩擦片5、双面摩擦片6、齿片3、齿轮2、双联齿轮轴1、碟形弹簧7、挡圈4组成,摩擦片和齿轮通过花键和双联齿轮轴连接;组装后因碟形弹簧的压缩使摩擦片和齿片之间产生压力而获得摩擦力,从而齿片和摩擦片之间能传递扭力,摩擦片通过花键带动双联齿轮轴,双联齿轮轴通过花键带动齿轮转动;可以选配不同厚度的齿片或者摩擦片来调整碟形弹簧的压缩量从而调整摩擦片和齿片之间的摩擦力,使双向扭矩限制器传递的扭矩在规定的范围内。当起动电机过载或者发动机反冲时,双向扭矩限制器传递的扭矩超过规定范围时,摩擦片和齿片之间打滑而切断对齿轮动力的传递,从而实现对起动电机和发动机进行有效的保护。双向扭矩限制器组件如图4所示。

图4 双向扭矩限制器组件

6 结束语

减压装置的应用,发动机的起动力大大地降低,起动性能、起动效率更好,延长了起动系统、电瓶等的寿命;目前甩块式自动减压装置由于且其结构简单,工作稳定,可靠性好,制造成本低廉,在我公司得到了广泛的应用。双向扭矩限制器是该发动机的一次尝试,经过市场验证,效果明显,相关运动系统和起动系统零部件故障率明显降低。