草莓自动采摘机的设计

2022-01-16胡裕庚

胡裕庚

(贵州大学机械工程学院,贵州 贵阳 550025)

草莓是蔷薇科草莓属的草本植物,原产于智利。我国草莓种植面积达150万余亩,主要分布气候喜温,肥沃、疏松中性或微酸性土壤居多的河北省、山东省和南方省市。草莓果实呈鲜红色,质地较柔软,含有大量维生素C、果胶及花青素,对坏血病、动脉硬化、冠心病有一定预防功效,还含有胺类物质,对白血病、再生障碍性贫血有一定疗效。现阶段,我国草莓多采用地膜附垄作式大棚种植,草莓茎叶高10~40厘米,叶三出,长3~7厘米,宽2~6厘米,生长习性独特,株与株之间分布庞杂,果实分布不均,且草莓成熟时间分布较长[1-3]。目前我国草莓主要靠人工采摘,采摘工人需弯腰连续采摘,劳动量大且破损率高,而现有草莓采摘机械装置多为辅助人工采摘,未能实现自动化采摘。

王粮局[4]等采用双目视觉图像处理技术针对高垄种植的草莓研制了一种草莓识别机器人系统,实现了草莓的识别和定位。郭峰[5]等人采用两个CCD摄像机拍摄获取草莓生长位置的图像,用激光传感器测量草莓生长位置与采摘机械手爪的距离,并用汽压驱动采摘机械爪切割、抓取草莓茎。针对国内外草莓种植、收获现状,本设计对适用于我国高垄种植的采摘机器进行研究,发展适合于我国高垄种植草莓情况的草莓采摘机器技术、研制出能够完成草莓位置与成熟度识别、采摘一体化的采摘机器,实现草莓采摘的自动化。

1 结构组成及工作原理

1.1 结构组成

本草莓自动采摘机主要由行走装置、采摘装置、检测装置及草莓箱组成,草莓自动采摘机结构示意图如图1所示。

图1 草莓自动采摘机结构示意图1.行走装置;2.检测装置;3.采摘装置;4.草莓箱

本装置采用图像识别检测,机械手进行采摘,可适应草莓生长分布高低不均以及成熟期不一致的情况,实现了自动化采摘,解决了人工采摘工作劳动强度大、成本高的缺点。

1.2 采摘装置结构设计

采摘装置运动过程包括靠近草莓的进给运动、采摘草莓的抓取运动。

进给运动的分功能解析:当草莓采摘盒运动至草莓下方时草莓采摘盒沿垄坡向上提起,在提升过程中草莓茎被采摘盒前端刀具割断,草莓落入盒中,采摘盒继续上升至草莓收集盒高度后停止,进行下一步运动。上下运动采用的结构为齿轮齿条机构,齿轮齿条机构传动精准,且所能传动的力较大,齿轮采用钢材料可以承受较大的圆周力。为保证采摘草莓的效率,采摘草莓速度较快,而齿轮齿条的传动方式特点就是适用于快速运动,同时齿轮齿条在运动时噪音低,不会影响操作者的状态,所以选择齿轮齿条为上下运动的机构。

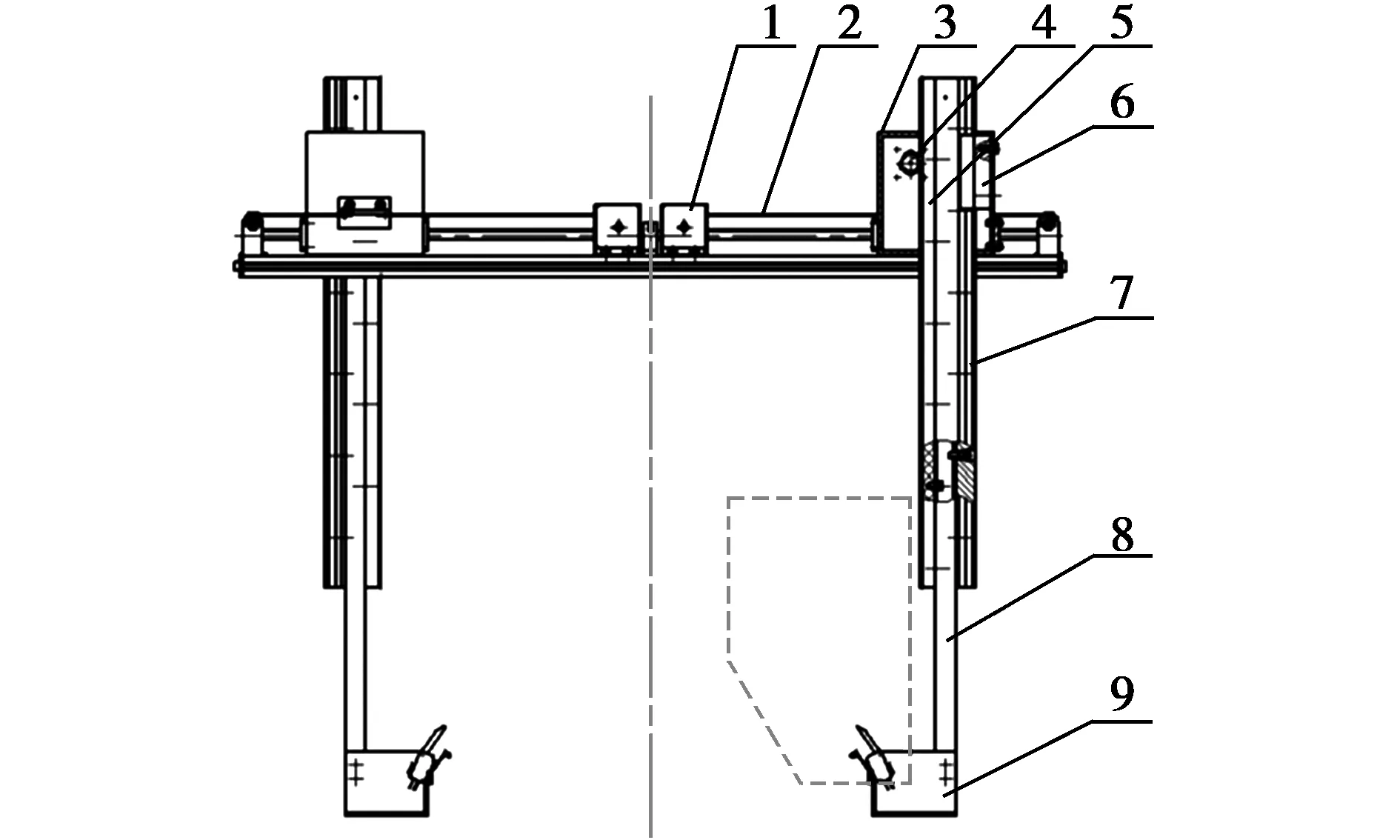

抓取运动的分功能解析:当行走装置行进到有草莓处时,草莓采摘盒需要运动至草莓下端,由远及近,需要左右运动,考虑到高度方向上的空间问题,使用步进电机带动同步带传动,同步带传动的特点为传动精确,机构简单,并且价格不昂贵。不过同步带传动不能承受径向力,而且不能起定向的作用,所以利用两根光杠进行导向,使草莓采摘机械手臂可以定向移动。同时,两根光杠可以承受草莓采摘手臂的重力,使同步带传动不受影响。采摘装置结构如图2所示。

图2 采摘装置(虚线为采摘盒运动轨迹)1.X向步进电机;2.同步带;3.滑台;4.Y向步进电机;5.齿条;6.滑块;7.导轨;8.连接块;9.采摘盒

1.3 工作原理

本装置包括采摘装置、行走装置、检测装置。装置在垄间前进,图像识别系统实时监测到垄的距离,行走装置通过差速调节使装置沿垄直线行驶。行驶过程中图像识别系统检测到有成熟草莓时,采摘装置的X向步进电机带动采摘盒向垄平移,当采摘盒贴着垄时X向、Y向步进电机同时转动,使采摘盒沿垄斜坡上升,同时将成熟草莓装入采摘盒。采摘盒到底垄坡顶后X向步进电机停止,Y向步进电机带动齿条使整个机械手向上运动,在上升的过程中采摘盒前端刀片将草莓茎割断。采摘盒收割到草莓后X向步进电机向反方向运动,到达草莓收集盒位置后,采摘盒底部打开将草莓放到漏斗中,然后掉到草莓收集盒中。

2 控制系统

2.1 驱动选取

直线运动的动力来源一般有液压驱动和电机驱动两种方式,与液压驱动相比电机驱动具有加速性能好、启动快、转动惯量小等优点,其次,电机驱动在高速、高精度、小型化、节能等方面更能满足草莓采摘系统的需要,故采摘机械手采用电机驱动方式。

2.2 控制方案

通过图像采集装置采集草莓图像,并将采集到的图像数据传输给单片机;单片机接收到图像后进行分析,判断草莓是否成熟和草莓生长位置并作出控制策略,将控制信号输出给驱动器控制电机转动,使采摘盒靠近草莓后提升割断草莓茎,并将草莓装入收集盒中完成采摘工作。该自动采摘系统属于开环控制系统,可实时根据图像采摘装置采集的草莓信息,通过电机的正反转动来实现草莓的自动采摘功能。根据控制系统所要完成功能的需求,整体设计方案如图3所示。

图3 控制系统整体设计方案

3 采摘机械手的动态特性分析

由于通过步进电机实现采摘机械手运动,因此步进电机运动速度特性是采摘机械手运动性能好坏的重要影响因素。在机械手运动过程中,机械手启停时加速度突然变化会影响其稳定性,因此在加减速过程中,电机需要尽可能平稳地从一个速度过渡到另一个速度。故需构建步进电机速度规律变化曲线,保证采摘机械手在运行过程中具有较高度柔性,避免冲击。

3.1 机械手运动速度特性分析

传统的加减速运动曲线有指数加速和直线加速两种构成方法[12-13],这两种加减速构造方法比较容易实施,但因为电机达到高速区时会造成输出扭矩下降,而对应机械采摘手要求电机在运送与加减速阶段都需提供相同扭矩。传统的指数加速和直线减速构造方法在加减速过程不连续,存在柔性冲击。为避免柔性冲击的出现,加速度必须是连续的,且要满足一定的边界条件以便保证机械手过渡平稳,故运动速度曲线至少要二阶连续。近年来出现采用三角函数构造加减速曲线的柔性加减速算法,该方法在电机速度变化中速度、加速度均连续,使运动部件具有高度柔性,有效避免了柔性冲击。

在运动变速之初始与速度变化结束时速度与目标速度一致且保持稳定性,并且在运动过程中速度加减速变化平稳、连续是构造加减速曲线必须满足的基本要求。三角函数构造法中余弦函数具有无限阶导数,且其一阶导数也满足连续可导,故从速度v1到vmax的速度函数可使用余弦函数在半个周期内的变换构造。

(1)

化简得:

(2)

式中:tm为加减速时间;t为时间变量,0≤t≤tm;t′=t/tm。

对式(2)求导得到加速度函数为:

(3)

对式(2)积分得到位移函数为:

(4)

求导得:

(5)

当t=0时:

v(t)=v1·a(tm)=0

(6)

当t=tm时:

v(tm)=v2,a(tm)=0

(7)

且式(5)连续,故所构建速度函数满足要求。

3.2 机械手运动速度设计

本系统中将机械手运动速度划分为加速段、匀速段和减速段3个阶段。在加速阶段速度由v1逐渐平稳增加到vmax,在匀速阶段保持最大速度vmax匀速运动一段时间,在匀速阶段后平稳减速至v2。

3.2.1 加速段

由上述构造函数可建立如下加速段运动模型:

(8)

(9)

(10)

3.2.2 匀速段

该系统中机械手总运动距离大于加速段和减速段之和,故匀速段时间为:

(11)

则:

v(tc)=vmax

(12)

a(tc)=0

(13)

s(tc)=vmaxt

(14)

3.2.3 减速段

由上述构造函数可建立如下减速段运动模型:

(15)

(16)

(17)

通过速度传感器监测机械手运动过程,速度随时间的变化曲线如图4所示。从图4数据可知,在0~3 s内机械手迅速平稳从0加速至20 m/s,3~6.9 s内保持20 m/s速度高速运行,7~10 s内平稳减速至0。加速度曲线如图5所示。

综上分析,说明所构建的函数可以保证机械手启停时速度平滑过渡,从而避免加速度突变对平台体造成的冲击。机械手加速度变化平缓,具有高度柔性,有效避免了柔性冲击,并且其反应迅速,符合机械手快速采摘的功能需求。

4 模拟采摘试验

为了验证自动采摘草莓的可行性,以及采摘的速率、准确率以及破损率,采用搭建模拟平台进行采摘试验。

4.1 试验方法

根据国内草莓起垄数据搭建一条长5 m,底宽600 mm,顶宽400 mm,高300 mm的垄,垄两边分别随机分布50颗成熟草莓与10颗未成熟草莓。

4.2 试验结果

模拟采摘试验共10组,试验结果见表1。

本次试验结果表明平均准确率为99.49%,平均无损率为97.55%,平均采摘速度为246颗/h。本次试验设备仅制作一组采摘机械手跨一条垄进行采摘试验,若采用多组采摘机械手跨多条垄同时进行采摘可大大提高采摘效率。

5 结论

所构建的速度运动函数可以保证机械手启停时速度平滑过渡,加速度变化平缓,具有高度柔性,有效避免了柔性冲击,。

本草莓自动采摘机可实现草莓的自动采摘,且具有高准确率(99.49%)与无损率(97.55%)。