复采工作面回采巷道顶板注浆加固技术研究与应用

2022-01-15秦泽

秦 泽

(山西兰花集团莒山煤矿有限公司,山西 晋城 048027)

山西兰花集团莒山煤矿4 号煤层目前已处于枯竭状态,为延长矿井服务年限,提高煤炭资源采出率,提出了复采方案。由于以往的房柱式开采在采区范围内遗留许多煤柱及空巷,原空巷区可能具有积水、瓦斯、有毒有害气体以及顶板冒落等[1-3]。以莒山矿4301 复采工作面为研究背景,在分析遗留空巷顶板特征的基础上提出了水泥粉煤灰注浆工作面顶板控制技术,并进行了工程实践。

1 工程概况

4301 复采工作面所采煤层为侏罗纪下统延安组4 号煤层,煤层平均厚度为6.21 m,受开采技术装备及回采工艺的影响,以往采用房柱式开采工艺,开采巷道(煤房)沿煤层底板掘进,采高为2~2.5 m,开采时采煤方式主要为扩帮、淘帮等方式,采空区宽度为5~7 m,开采后在采空区内遗留了许多形状、大小各异的空巷及煤柱。

根据临近其他矿的经验,复采一般采用综采放顶煤后退式采煤工艺。4301 复采综放工作面采厚为2.5 m,放高3.71 m,放煤步距0.8 m,一采一放。工作面设计长度为150 m,4号煤层基本顶为细砂岩,均厚9.2 m,直接顶为泥岩及砂质泥岩,均厚6.3 m;底板为砂质泥岩,平均厚度为5.2 m。

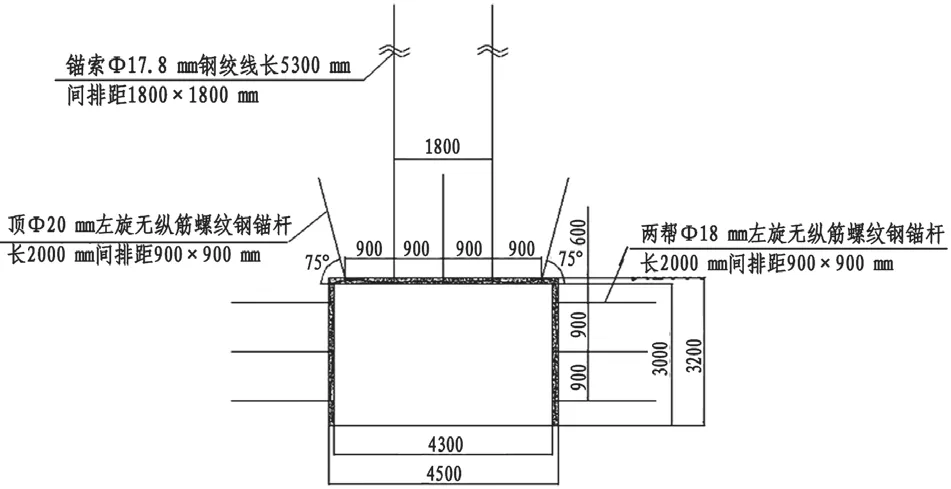

工作面运输顺槽设计为矩形断面,运输巷掘进宽度为4.5 m,净宽为4.3 m,掘进高度为3.2 m,净高为3.0 m,沿底掘进,正常段巷道采用锚杆锚索联合支护系统。支护参数如图1。

图1 巷道支护断面

2 运输顺槽过冒顶松动区顶板稳定性分析

一般而言,旧空区上覆岩层其主要破坏形式为拉伸破坏。空巷初始形成阶段,上覆岩层悬露于巷道部,随着时间的推移,空巷两帮帮部发生流变破坏,导致上覆岩层悬露跨距增大,上覆岩层发生沉降。岩层悬露达一定跨度,弯曲沉降发展到一定限度后,悬露岩层出现弯曲拉应力。当应力达到或超过其抗拉强度时,岩层发生拉伸破坏。

将空巷顶板岩层简化为同时受两个力的作用,一是自重,二是轴向推力N。轴向推力N是由作用在巷道两侧的支撑压力σx=KxγH所引起的。如果空巷宽度超过顶板岩层维持平衡时极限跨度,两端拉应力超限发生断裂、垮落。

煤岩体垮落进入空区,膨胀充填后可能形成的破碎区域高度△为:

式中:M为空区高度,m;H为巷道掘进高度,取3.2 m。

采空区高度M可按式(2)表示:

式中:∑h为煤岩体厚度,取原来最大采高2.5 m;Kp为岩层垮落后的碎胀系数,取1.25。代入各参数,得△=6.8 m。即巷道掘进过程中穿过已采煤房空区时巷道顶板松动区域的高度为6.8 m。

3 巷道过冒顶松散区注浆加固技术

3.1 松动区域注浆加固机理分析

掘进巷道进入以往开采遗留空区形成的松动岩层区域时,在掘进采动影响下,巷道围岩松动岩层进一步破坏,围岩强度进一步降低,围岩稳定性变差,导致巷道围岩变形量增大,支护难度增大。在水泥粉煤灰浆体的注浆作用下[4-5],一方面浆体可以顺着巷道顶板松动区域的裂缝和破裂带流动,对顶板上覆岩层进行充填,浆体凝固后可以使巷道顶板破碎岩层粘结为整体相对完整的覆岩结构,从而使巷道围岩保持稳定,有效降低了巷道围岩的变形量;另一方面液态浆体对巷道顶板上覆松动岩层充填后在其凝固过程中可有效改善围岩体的物理力学性质,浆体凝固后围岩的整体强度得到增强,具有良好的承载能力,有效承载上覆岩层的应力,从而降低了巷道围岩的变形。

3.2 混凝土浆液配比

混凝土浆体骨料主要为粉煤灰和水泥,加有少量膨胀剂及胶凝剂。根据实验[6-7],确定粉煤灰与水泥的用料比为3:1,粉煤灰与水泥组成的固体骨料与水的质量比为1:1,浆体初凝时间为60 min,终凝时间为5 h。

3.3 技术方案

当掘进巷道穿过冒落空区时,首先采用密集型工字钢梁与金属网及时支护巷道,维护巷道初始断面,之后将注浆管接入巷道顶部松动区域,使钻孔终端落在松动区的上方。计算好浆液从搅抖机内通过注浆泵到流出钻杆所需时间长短来调节浆液的初凝时间,让浆液从钻杆中流出后,在冒落松散体内流动的过程中凝固,从而起到粘结冒落矸石的作用。在巷道内每隔10 m 布孔1 排注浆管,每排扇形布置4 个,注浆管长6.5 m。在各个钻孔内分别设置逆止阀,并采用封孔器进行封孔。通过泵送浆体进入巷道上覆空区,浆体具有初凝速度快及膨胀的性质,浆体初凝后即可以与松动岩层形成一个相对的整体结构。

为保证注浆后回采巷道的稳定性,采用单体柱配合π 型梁的方式对空巷进行加强支护。在空巷内每排支设4 根单体支柱,配合π 型顶梁支护,柱距0.8 m,排距为0.6 m,支柱穿铁鞋。在加强支护下有利于充分维护浆体进一步凝固过程中巷道围岩的整体稳定。

3.4 注浆安全施工措施

(1)注浆人员作业期间必须佩戴防护用品,避免浆体进入眼部及皮肤长期与浆体接触,作业场所必须备有一定量的清洁用水。

(2)注浆人员密切注意泵的压力,随时观察注浆量,并特别注意注浆管内的压力情况。

(3)施工过程中确保泵送浆体流量,满足浆体初凝条件下的注浆时间。

(4)注浆完毕后应立即清洗缸体和注浆管路,避免注浆管的拥堵。

(5)换孔时施工人员必须在注浆管内压力释放后再拆卸注浆管路。

(6)注浆连接管路时要保证各部位连接牢固。

(7)施工前要先排除顶、帮浮矸危岩后,再钻孔注浆。

4 应用效果

为分析巷道过空区注浆加固效果,巷道掘进过程中对注浆加固区域进行了围岩变形测量,注浆区域在加固70 d 内随着时间的增加,巷道围岩变形不断增大,超过70 d 后巷道围岩基本处于稳定状态,这与正常煤体巷道掘进后围岩的变形规律基本吻合。当巷道围岩趋于稳定后,巷道顶板最大变形量约为42 mm,两帮累计变形量约为55 mm,底板最大变形量约为30 mm,巷道整体变形量较小。表明注浆加固方案合理,在粉煤灰与水泥浆体作用下,巷道围岩体整体强度和抗变形能力得到大幅度提高,巷道围岩变形得到了有效控制,为后期复采工作面安全高效开采奠定了基础。

5 结论

(1)在分析工作面复采开采条件及工作面运输顺槽开采技术条件的基础上,分析了运输顺槽过冒顶松动区顶板稳定性,通过理论分析确定巷道穿过已采煤房空区时巷道顶板松动区域的高度为6.8 m。

(2) 为保证巷道过松动空区时围岩控制问题,提出了水泥粉煤灰注浆加固方案,分析了注浆加固机理,通过实验给出了浆体配比,并给出了具体技术方案。

(3)实践表明,巷道过松动区域注浆加固后,巷道围岩变形量较小,围岩得到了有效控制,表明注浆加固方案合理有效,为后期复采工作面安全开采奠定了基础。