旋-喷管道式分解炉在不同截面风速下的流场研究

2022-01-15柯盛强高宇蕾齐砚勇

但 磊 罗 军 柯盛强 高宇蕾 齐砚勇

(1. 西南科技大学材料科学与工程学院 四川绵阳 621010; 2. 四川利森建材集团有限公司 四川德阳 618000;3. 绵阳旗诺新材料开发有限公司 四川绵阳 621000; 4. 绵阳职业技术学院 四川绵阳 621010)

分解炉作为预分解窑的核心设备,其运行质量的好坏直接影响到水泥质量和烧成热耗。目前水泥行业对分解炉内部的工作状况还比较陌生,风、煤、料在分解炉内的分布还不够清楚,温度场、压力场和气体成分的分布更是阻碍水泥生产技术前进的一大难题。分解炉流场为影响物料、气体成分与各物理场分布的主要因素,速度场为流场的主要研究内容,充分掌握分解炉速度场,一方面可准确评价分解炉的性能指标和设计水平,另一方面可解决实际生产问题,提高生产能力。

目前常通过数值模拟研究分解炉流场[1-5],虽然数值模拟具有诸多好处,但由于模型与计算方程的简化处理,并不能完全还原复杂流动的真实性。采用冷态模型试验研究分解炉流场,所得数据真实可靠,研究结果对实际生产的指导意义更加突出。李昌勇[6]通过测定SLC-S分解炉内气体三维流场,探讨了该分解炉内气固两相运动的基本规律,结果表明SLC-S分解炉的气体流场具有明显的受限喷腾床的特征,利于物料的分散,从而保证了物料停留时间的有效性,但由于缺少必要的横向混合,使得分解炉的容积利用率明显过低。李昌勇[7]在冷模条件下测量了RSP分解炉的气体三维流场,绘制了该分解炉的三维流场图,并结合实际生产,分析了滇西厂RSP各室设计的结构和操作参数的合理性。卢平[8]在系统分析NKSV分解炉气固两相运动规律及其性能特点的基础上指出该分解炉的不足之处,提出了改进方案,并通过冷模试验及测量流场的方式对改进方案的优化做出了数据证明。胡道和[9]通过热线风速仪对RSP分解炉SC室的湍流度进行测定,结果表明数值模拟计算结果与热线风速仪的测定结果较为相似,数值模拟计算具有一定的可靠性。

旋-喷管道式分解炉具有结构简单、高效稳定的优点,且是国内正在兴起的低氮型分解炉的典型炉型,在目前运行的水泥生产线中,该类型分解炉使用较多。为降低水泥生产过程中氮氧化物的排放,该类分解炉三次风管设置位置往往在分解炉直筒下部,使煤粉在缺氧条件下燃烧,形成还原气氛,以达到降低氮氧化物排放的目的,但在实际生产过程中,降氮效果却不理想。行业内众多学者对该类分解炉的研究较少,并未研究不同风速对其流场的影响,也未分析该类分解炉流场的合理性。本文以旋-喷管道式分解炉为研究对象,通过五孔探针测试系统对该分解炉流场进行测量,探究该分解炉在不同截面风速下流场的分布,为该分解炉的实际运行与技术改造提供参考依据。

1 试验

1.1 模型结构

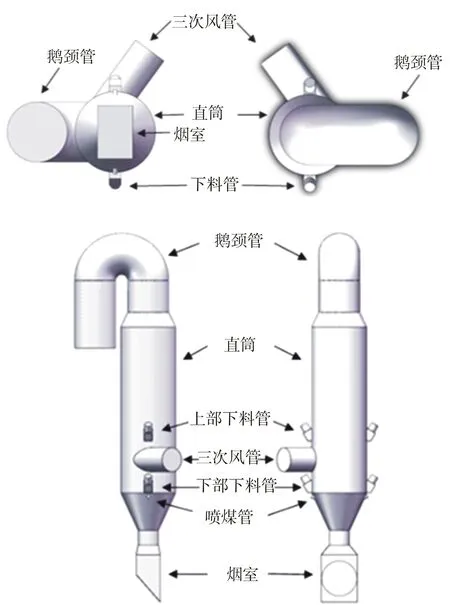

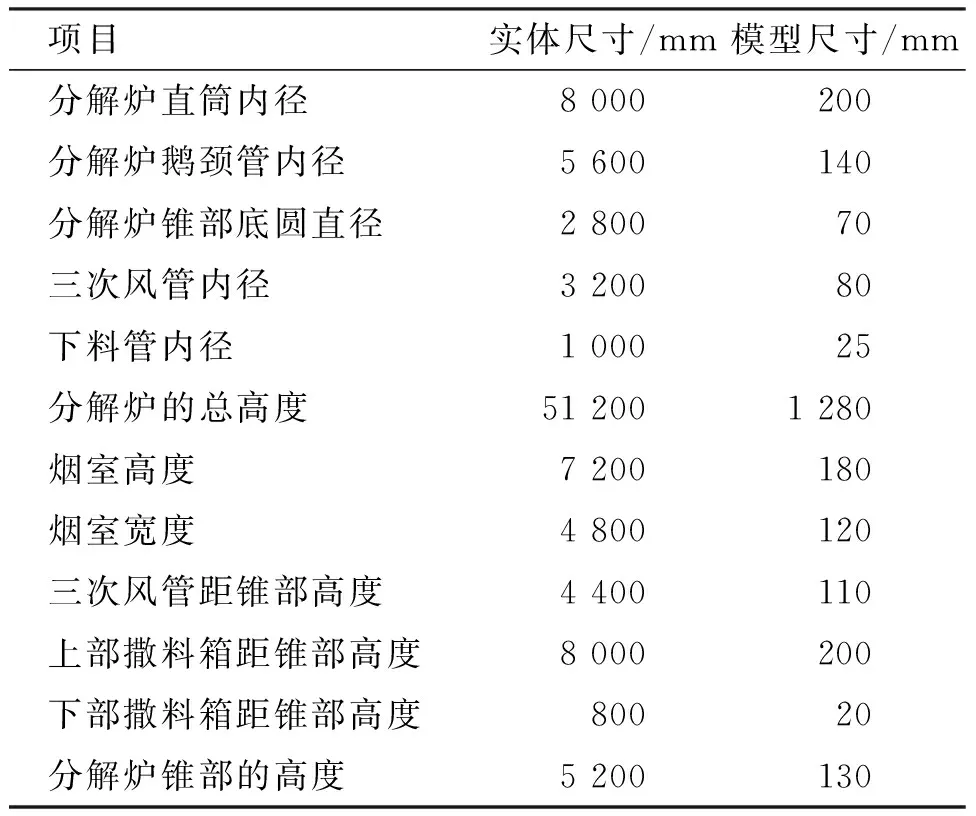

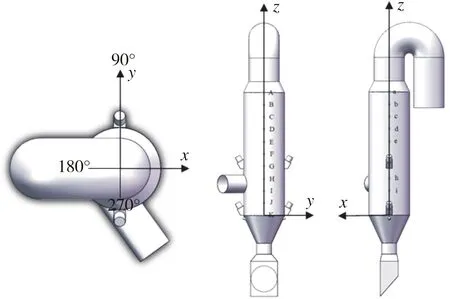

PYJD水泥厂烧成系统使用的分解炉为旋-喷管道式分解炉,实际生产过程中存在分解炉出口氮氧化物含量高、生料分解率低的问题,故选用该炉为本研究的具体分解炉。根据该厂旋-喷管道式分解炉CAD图纸,选用PMMA有机树脂材料制作分解炉实体模型,模型与实体分解炉尺寸比例为1∶40。分解炉结构与尺寸如图1和表1所示。

图1 分解炉三维图Fig.1 3D diagram of calciner

表1 分解炉实体与模型的主要尺寸Table 1 Actual and model main dimensions of the calciner

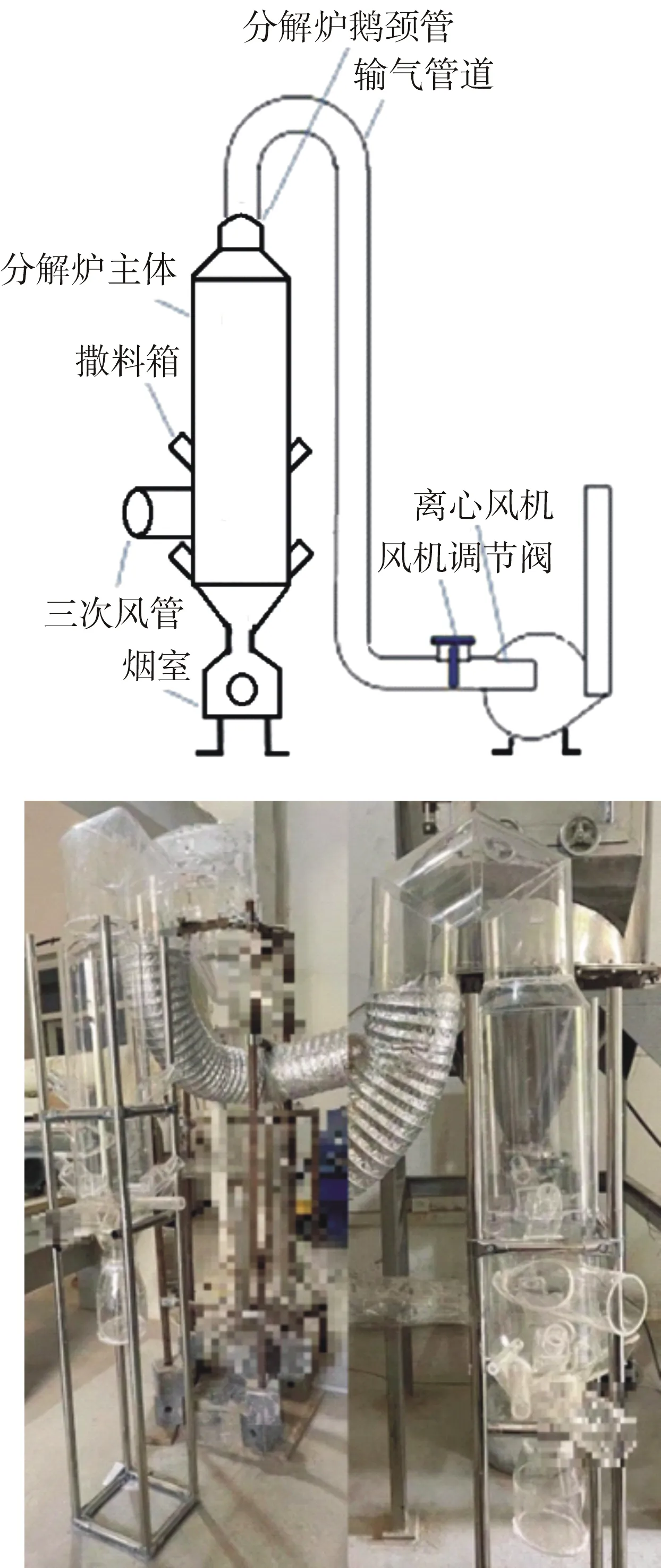

1.2 试验系统

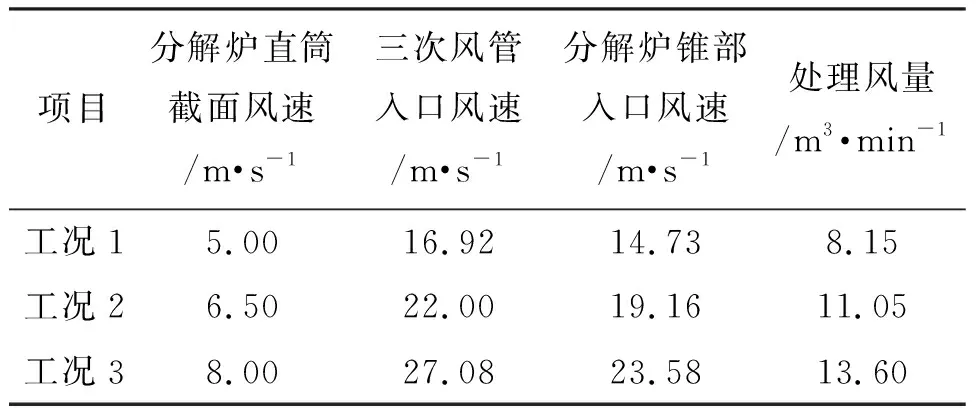

试验系统由分解炉模型、通风管道以及离心风机组成。试验时,离心风机运作使整个系统处于负压状态,气体由三次风管与烟室进入,离心风机排出,系统内产生稳定气体流场,分解炉流场试验流程及装置如图2所示。通过变频器调节离心风机运行频率,得到3个分解炉截面风速,试验工况如表2所示。

图2 分解炉流场试验流程及实物图Fig.2 Flow field test process and device of calciner

表2 分解炉试验工况Table 2 Experimental research conditions of calciner

1.3 流场测试系统

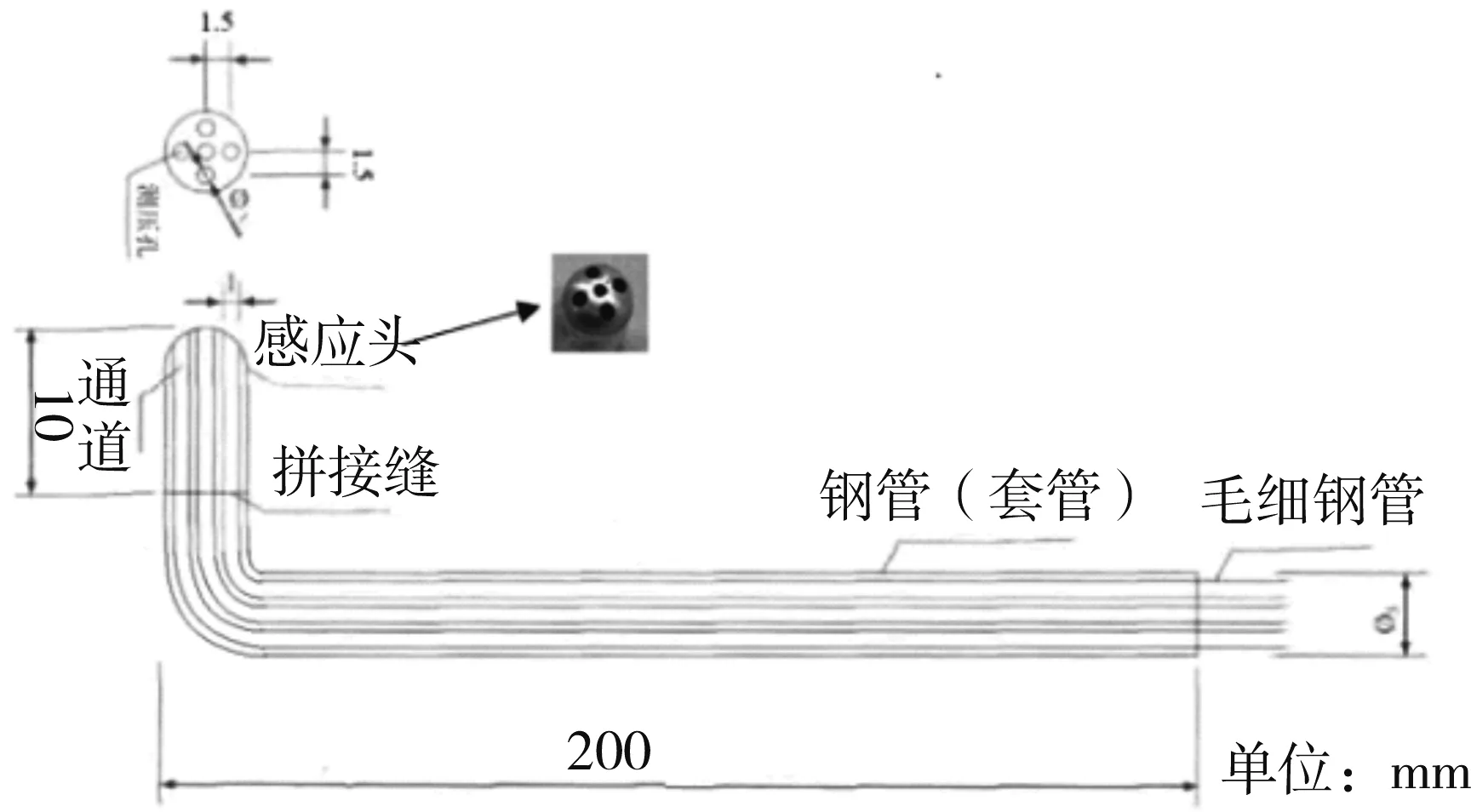

目前普遍用于气体三维流场的测试方法有激光相位多普勒测速法、粒子图像测速法、超声风速测试法、热线测速法、五孔探针测速法等[10]。本文采用工程研究中最常使用的五孔探针测试三维流场,其结构如图3所示。前端感应头呈半球形,垂直于感应头投影面上的5个测压孔呈十字形分布,中间总压孔圆心与探针前端中心点重合,5个测压孔的内径均为1 mm,最近邻2个测压孔的圆心相距1.5 mm。

图3 五孔探针示意图Fig.3 Schematic diagram of five-hole probe

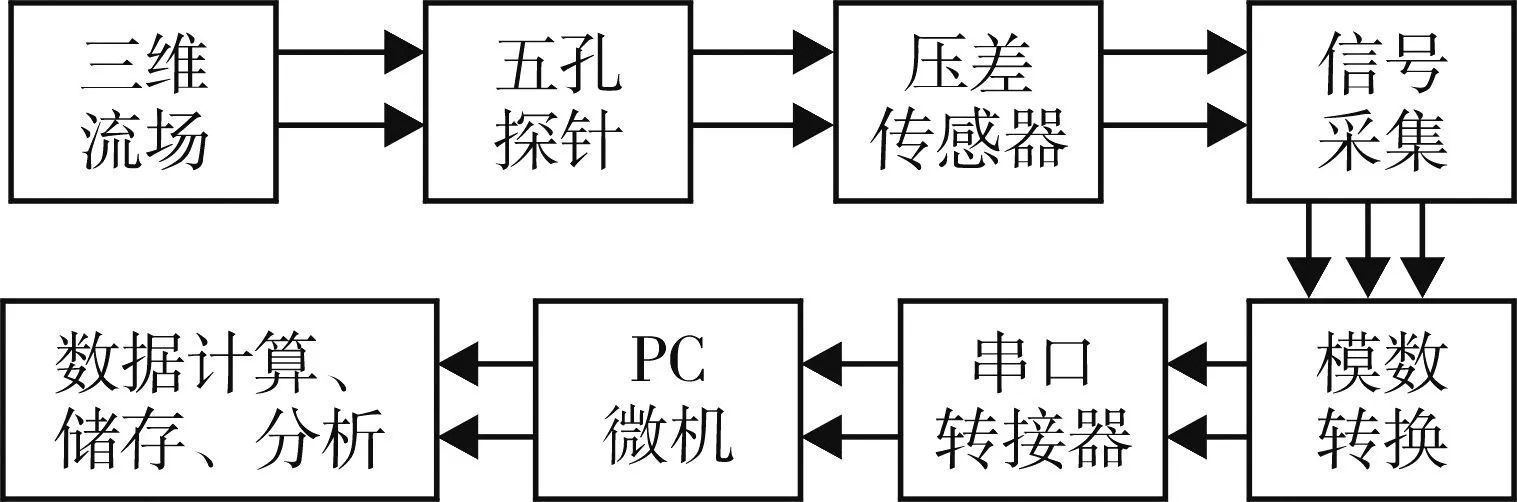

为解决五孔探针测量时间长、效率低、测量精度差等问题,本研究开发了五孔探针智能化测试系统[11],其测试过程如图4所示。流场风速测试时,通过压差传感器采集5个测压孔的压力数据,传感器为MPXV7002压力传感器,量程为±2 000 Pa,精度为0.2%。传感器采集信号为电压模拟信号,使用模数转换模块转换为计算机能识别的数字信号,数模转换模块为ART-DAM-3128产品,其采集精度为0.1%。最终使用编绘的五孔探针风矢量运算程序对数据进行处理分析。

图4 三维流场测试过程Fig.4 Three-dimensional flow field test process

2 分解炉流场测量结果与分析

对分解炉流场展开测量,其测量平面从上往下依次为A-K,每个测量平面有两处测孔。通过每个测孔,向分解炉内每间隔2 cm为一测点,依次为位置1-11测点。模型坐标规定与测孔分布如图5所示。

图5 分解炉坐标规定与测孔分布Fig.5 Coordinate stipulation and measuring hole distribution of calciner

由五孔探针测试系统测量得各测点的速度矢量,速度矢量在三维空间内分解为3个分速度,分别为表示竖直运动的轴向速度、表示旋转运动的切向速度、表示离心运动的径向速度。

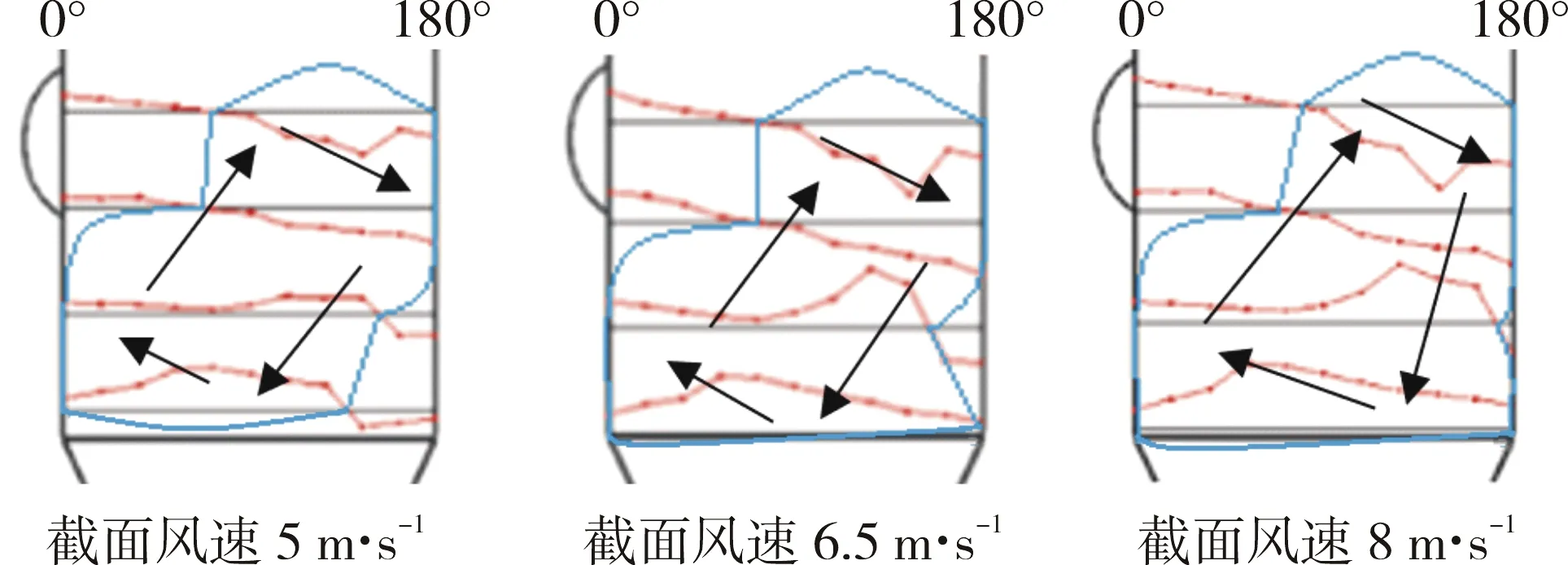

2.1 不同截面风速下的轴向速度

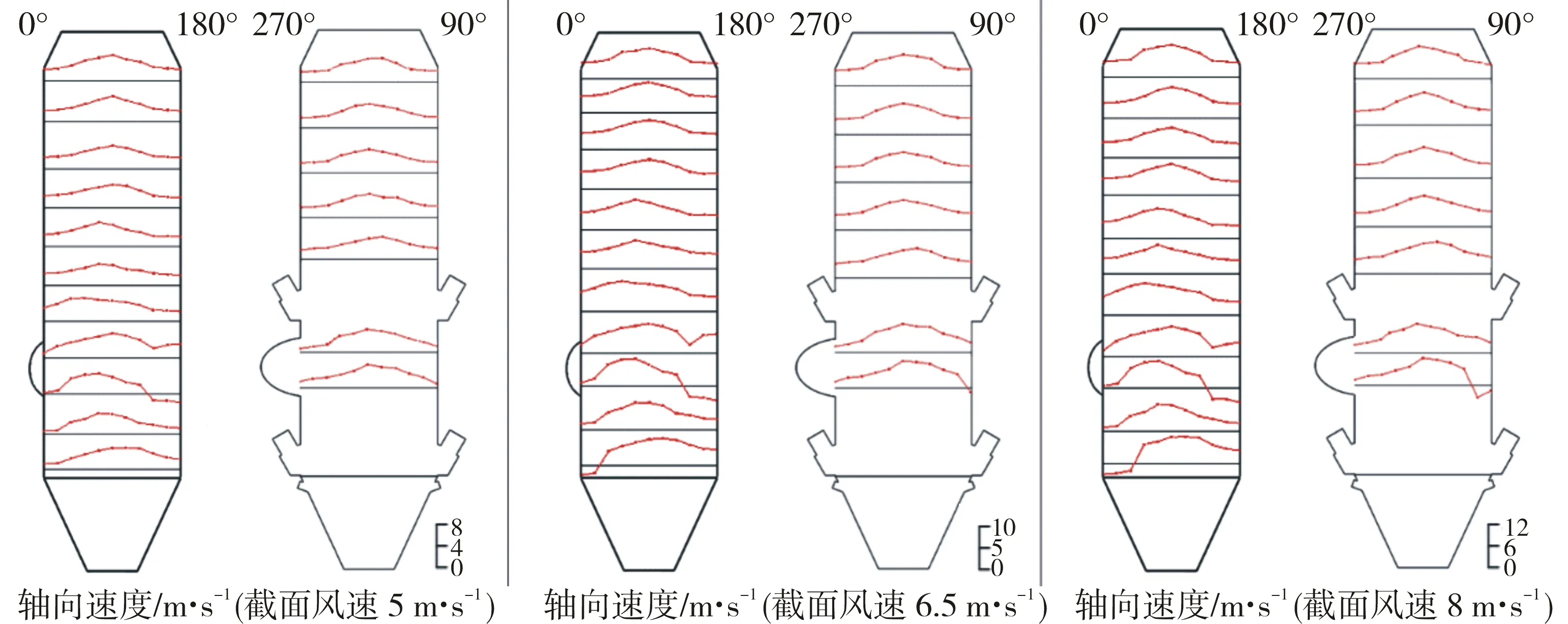

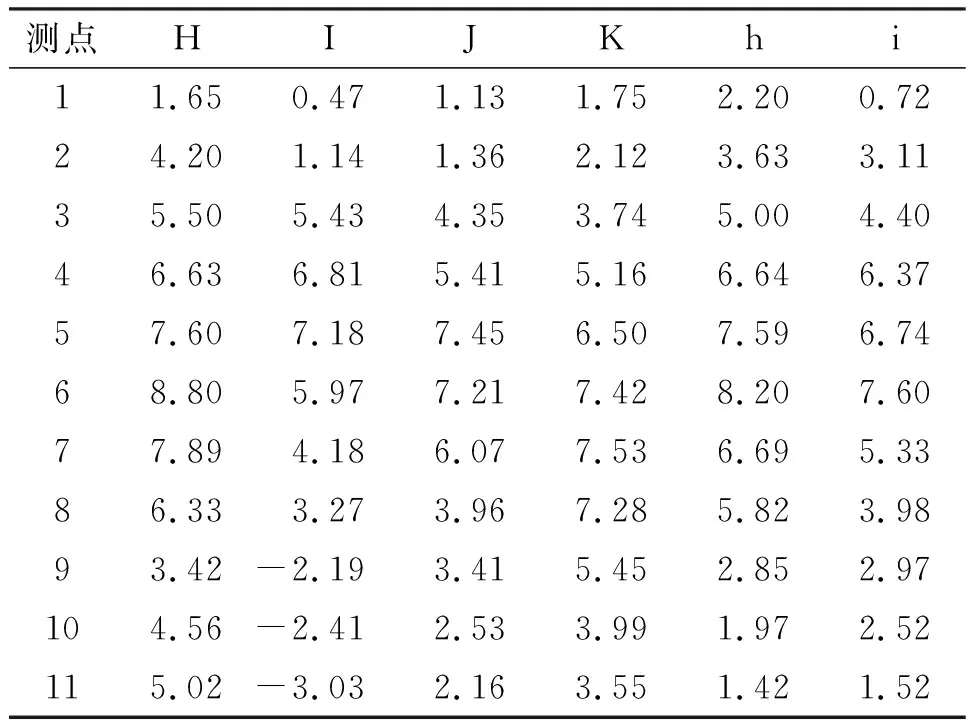

表3、表4与表5给出三次风管往下测试平面H-K 各测点不同截面风速下的轴向速度值,并绘制出所有测点的轴向速度随径向位置变化而变化的曲线图,如图6所示。

表3、表4与表5数值为正表明轴向速度方向竖直向上,为负表明轴向速度方向竖直向下。图6中曲线为轴向速度曲线,每条速度曲线下方紧邻细线为速度基准线。速度曲线在基准线上方表示轴向速度方向竖直向上,在基准线下方表示轴向速度方向竖直向下。速度基准线初值皆为0,轴向速度分布曲线图右下角标有速度大小标识。

图6 不同截面风速下分解炉轴向速度分布曲线Fig.6 Axial velocity distribution curve of the calciner under different cross-sectional wind speeds

表3 各测点轴向速度值(截面风速5 m·s-1)Table 3 Axial velocity value of each measuring point when the cross-sectional wind speed is 5 m·s-1

表4 各测点轴向速度值(截面风速6.5 m·s-1)Table 4 Axial velocity value of each measuring point when the cross-sectional wind speed is 6.5 m·s-1

表5 各测点轴向速度值(截面风速8 m·s-1)Table 5 Axial velocity value of each measuring point when the cross-sectional wind speed is 8 m·s-1)

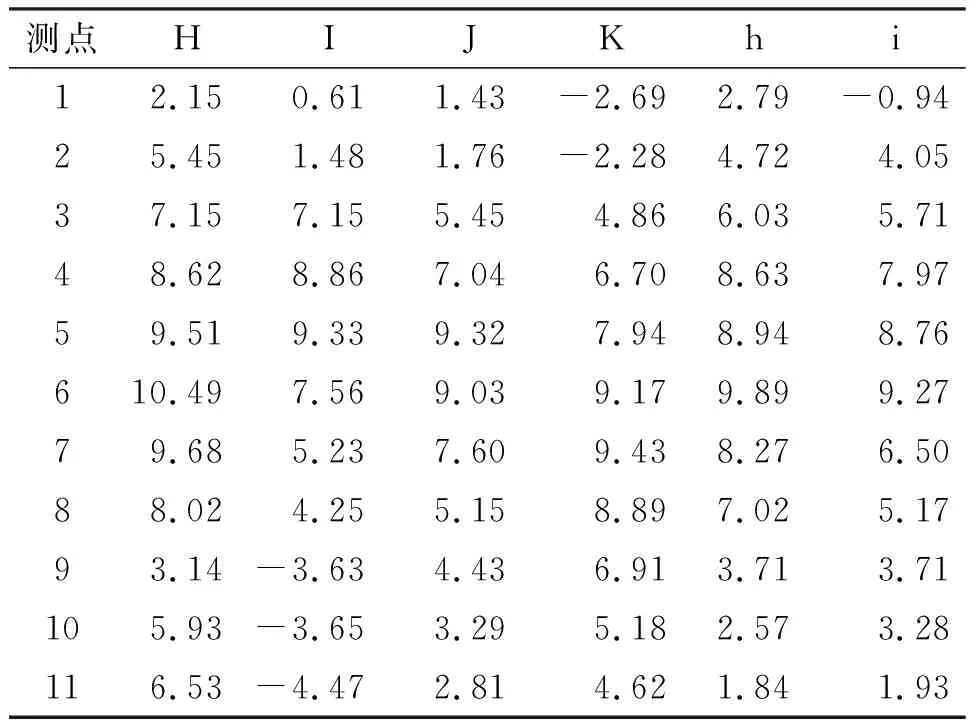

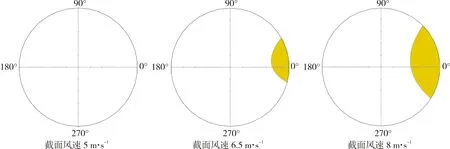

3个工况下,三次风管往上流场中风轴向速度曲线形式大致一致,皆呈中轴线附近处大、四周小的规律分布。同工况下,测试平面A与K轴向速度大于其他位置,为缩口喷腾效应所致。三次风管以上流场轴向速度皆为正值,气流向上运动,而测试平面I与K存在测点轴向速度为负值,可推断三次风入分解炉撞击壁面后,一部分三次风顺着边壁旋转向下运动。对比不同截面风速下测试平面I轴向速度出现负值测点的多少与方位分布可得,分解炉截面风速越大,三次风向下运动区域越大,如图7黄色区域所示。

图7 不同截面风速下测试平面I处三次风向下运动区域Fig.7 Downward movement area of the tertiary wind under different cross-sectional wind speeds at test plane I

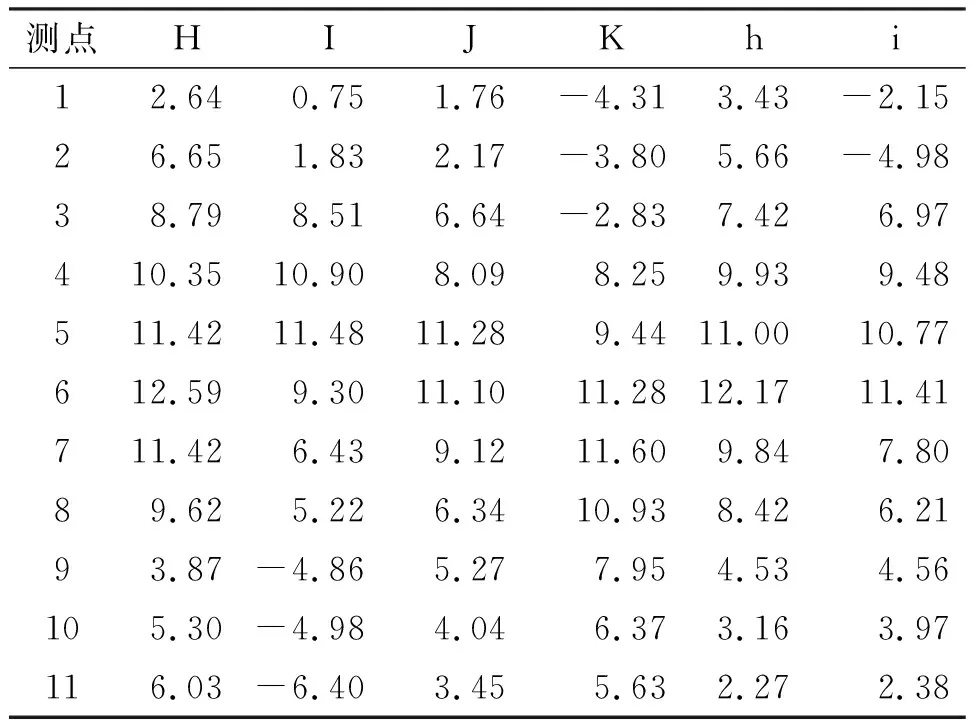

测试平面I轴向速度出现负值的测点,其轴向平均速度与分解炉截面风速的比值随着截面风速的增大其值依次为1.53,1.81与2.03,说明随着截面风速的增大,向下运动三次风速增大越显著,向下运动所到区域越大,表现为测试平面K风向下运动区域越大,如图8黄色区域所示。

图8 不同截面风速下测试平面K处风向下运动区域Fig.8 Wind downward movement area under different cross-section wind speeds at test plane K

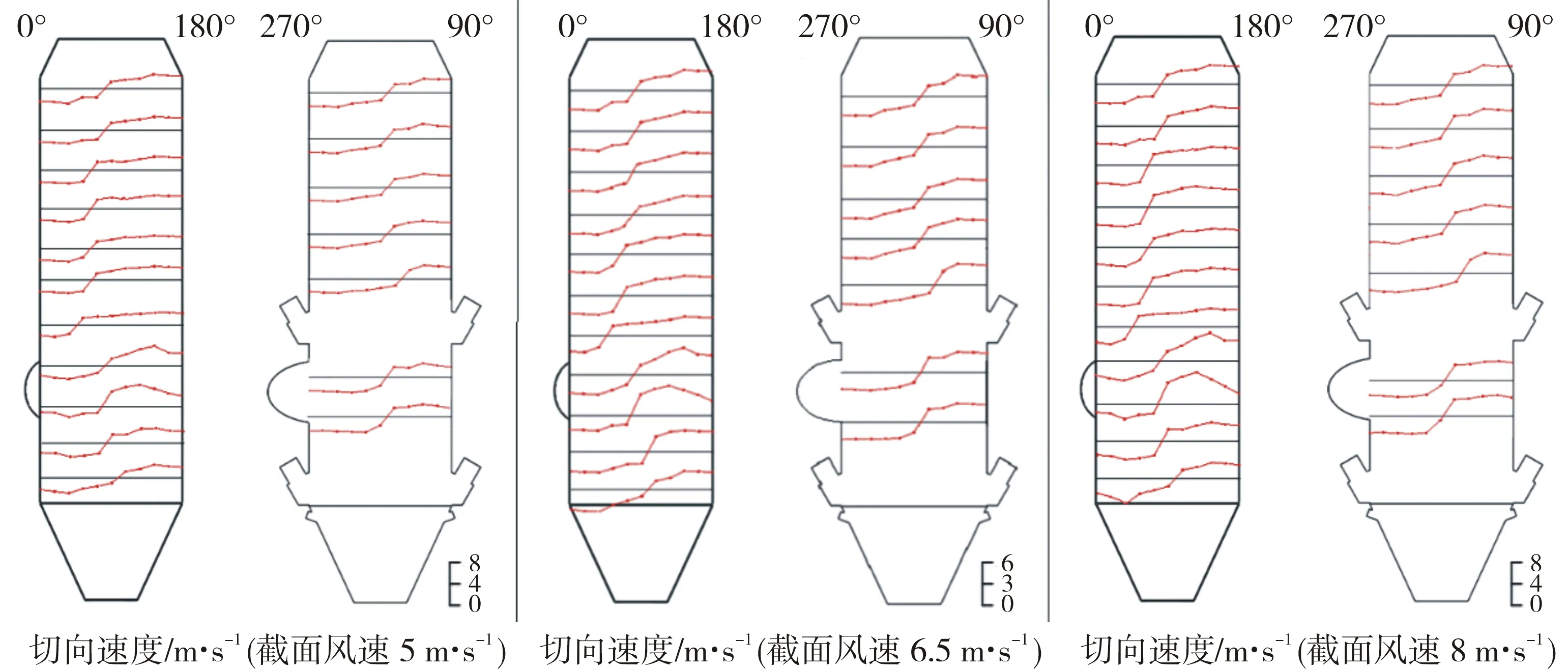

2.2 不同截面风速下的切向速度

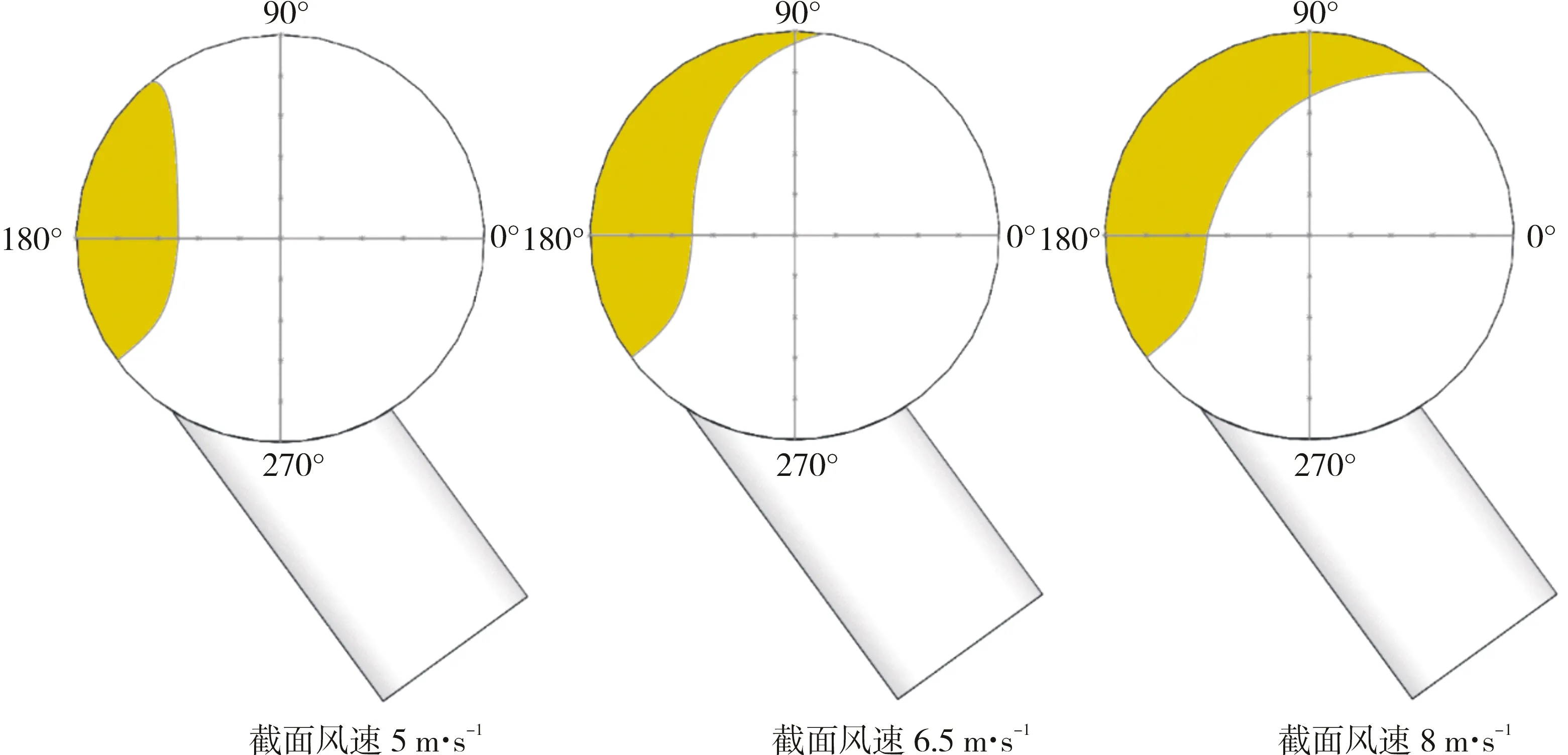

图9中曲线为切向速度曲线,每条速度曲线相交细线为速度基准线,初值为0,右下角标有切向速度大小标识。3个工况下,切向速度曲线形式大致一致。在运动方向上,切向速度方向皆表现为顺时针旋转运动。除测孔H与I受三次风影响,其余测孔切向速度从中轴线附近处向四周先增大后在靠近边壁处减小15%左右,即在每个截面中心到边壁之间切向速度会出现一个峰值。根据不同截面风速切向速度曲线图,测孔K的切向平均速度与分解炉截面风速的比值随着截面风速的增大其值依次为0.76,0.98与1.17,说明向下运动的三次风随着截面风速的增大向下运动得越显著,导致测试平面K气流旋转运动越剧烈。

图9 不同截面风速下分解炉切向速度分布曲线Fig.9 Tangential velocity distribution curve of calciner under different cross-sectional wind speeds

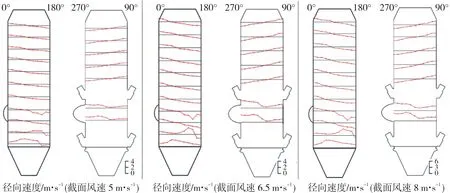

2.3 不同截面风速下的径向速度

图10中曲线为径向速度曲线,每条速度曲线相交细线为速度基准线,初值为0,右下角标有径向速度大小标识。3个工况下,径向速度曲线形式大致一致。在运动方向上,三次风管往上流场中风径向速度方向皆表现为离心运动。径向速度为3个速度分量中最小的分量,在三次风管往上流场中,径向速度表现为中轴线附近小、向四周缓慢增大的趋势,即气流做越来越快的离心运动。在三次风管往下流场中,由于受三次风的影响,径向速度出现较大值。随着截面风速的增大,测孔K的各测点径向速度方向为x轴正方向的占比增大,且径向平均速度与分解炉截面风速的比值随着截面风速的增大而增大,表明随着截面风速的增大,紧贴壁面向下运动的三次风越显著,即对测孔K各测点径向速度的影响也越大。

图10 不同截面风速下分解炉径向速度分布曲线Fig.10 Radial velocity distribution curve of calciner under different cross-sectional wind speeds

在三次风管至分解炉锥部区域,x-o-z截面下径向速度在基准线下方风向右边壁运动,径向速度在基准线上方风向左边壁运动,结合轴向速度曲线分布图推断,分解炉锥部至三次风管区域由于受向下运动三次风的影响形成了一处回流区,且随着分解炉截面风速的增大,回流区所占空间越大,如图11所示。

图11 不同截面风速下分解炉回流区分布Fig.11 Distribution of the reflux zone of the calciner under different cross-sectional wind speeds

2.4 旋-喷管道式分解炉流场总结

分解炉流场在不同截面风速下形式大体一致,分解炉流场主要受三次风的影响。三次风水平进入分解炉后分为两股风,其中一股风做螺旋上升运动,使得三次风管往上流场具有旋转运动趋势。另一股风紧贴壁面,向下运动并与烟室上升气流汇合,使三次风管往下流场形成一处回流区域,且随着截面风速的增大,向下运动的三次风越显著,回流区域所占空间越大。分解炉锥部与直筒缩口处风具有喷腾效应。

通过研究旋-喷管道式分解炉流场,所得结果与PYJD水泥厂现场表现一致,说明实验结果可靠,且能很好解释PYJD旋-喷管道式分解炉运行时的问题。PYJD旋-喷管道式分解炉流场分布的主要形式是由三次风管入口位置决定的,煤粉从分解炉锥部进入,刚好与向下运动的部分三次风相遇,煤粉在有氧条件下燃烧,故不能降低氮氧化物的生成,即形成分解炉出口氮氧化物含量高的现象。由于三次风管下部回流区的影响,煤粉跟随风在分解炉下部所待时间增长,造成分解炉下部局部高温,易形成结皮。由于从上部撒料箱进入的生料不能充分吸收热量,造成分解炉出口生料分解率低。建议下移喷煤管位置,且在保证分解炉空气量的同时,降低三次风风速,生料也应尽量由下部撒料箱喂入。

3 结论

本文通过五孔探针流场测试系统对分解炉不同工况下的流场进行测量,得到各测点在不同截面风速下的流场数据,处理并分析数据,总结出旋-喷管道式分解炉的流场特性与截面风速对流场变化的影响。结果如下:(1)分解炉流场在不同截面风速下形式大体一致,流场速度分布主要受三次风的影响。轴向速度呈中轴线附近处大、四周小的规律分布。存在轴向速度方向向下的位置,说明部分三次风向下运动。除三次风管所在位置,在水平截面上,切向速度从中心位置附近处向边壁呈现先增大、后在靠近边壁处减小15%左右,使风作顺时针旋转运动。径向速度其值最小,在三次风管往上流场中,径向速度在水平截面上表现为中心处小、向四周缓慢增大的变化规律,且方向上皆为背离中心。 (2)分解炉三次风管以上流场中风呈螺旋离心的上升运动,运动较为规整;三次风管以下流场中风因夹杂着一股向下运动的三次风,运动较为紊乱,且形成一处回流区域。 (3)分解炉流场主要受三次风的影响,三次风进入分解炉撞击壁面后,分为两股风,其中一股向上运动,使三次风管往上流场具有旋转运动趋势;另一股风紧贴壁面,螺旋向下运动并与烟室上升气流汇合,形成气流回流区。 (4)随着截面风速的增加,其向下运动的三次风越显著,回流区域所占空间越大,缩口喷腾效应越明显。 (5)解释了PYJD旋-喷管道式分解炉运行时存在问题的原因,即分解炉下部存在的回流区造成了分解炉出口氮氧化物含量高、生料分解率低的问题,并提出下移喷煤管,降低三次风速度等改进方案。