基于数字孪生的航天产品自适应装调方法研究

2022-01-15郭具涛钟珂珂洪海波

郭具涛 戴 铮 钟珂珂 洪海波

两化融合

基于数字孪生的航天产品自适应装调方法研究

郭具涛 戴 铮 钟珂珂 洪海波

(上海航天精密机械研究所,上海 201600)

针对航天精密复杂产品技术状态多变带来的装配调试效率和一次装配合格率偏低等问题,提出基于数字孪生的航天产品自适应装调方法。通过装配体关键特性分析、识别与测量快速构建装配体孪生模型,采用多传感器对产品装配状态进行实时测量和虚实同步,由孪生模型驱动进行可装配性仿真分析、装配路径动态规划与精准控制,在此基础上,搭建航天产品自适应装调原型系统,试验结果证明本方法在复杂产品装配过程闭环控制和高质高效装配中具有较强的可行性和推广价值。

数字孪生;自适应装调;关键特性;精准控制

1 引言

航天产品总装是根据产品技术条件、装配工艺文件等的规定和要求,将合格的分系统、部件等通过总装配、对接调整、检测、试验,最终成为一个完整的、性能可靠的产品的全过程[1]。舱段对接作为航天精密复杂产品装配过程的最重要环节,其过程直接决定了整体装配效率和质量。目前,航天精密复杂产品装配过程虽然开展了舱段自动对接技术研究,但装配过程中仍由多人协作,并采用“一序一检、一步一测”的方式进行装配过程质量控制,产品最终的质量靠装配完成后的检验保证。在这种模式下航天精密复杂产品装配过程存在研制预研型号装配调试周期长、效率偏低和装配质量问题时发,一次装配合格率偏低等问题。

数字孪生的概念起源于美国,在2003年由Grieves教授提出[2],近年来受到了国内外学者和企业的高度关注。Grieves等[3]提出采用数字孪生技术预测系统中的不确定性,并开展了基于数字孪生的航天空间飞行器飞行状态监测和预测技术应用探索;Schleich等[4]提出了一种利用产品数字孪生体模型评估现代制造公司中产品、流程以及维修决策的能力;美国空军研究实验室结构科学中心开展了基于数字孪生的飞机结构寿命预测方法研究[5]。陶飞等[6]提出了数字孪生五维结构模型,给出了14类数字孪生技术应用方向;庄存波等[7]开展了产品数字孪生研究,分析了产品数字孪生体的内涵以及体系结构;武颖等[8]开展了面向复杂产品装配过程质量管控的数字孪生应用探索。从国内外研究进展和工程应用实践来看,数字孪生技术以其实时同步、虚实映射、高保真度的特征,通过基于实时数据的虚实映射与信息交互,为航天精密复杂产品舱段自适应装调提供了可行的技术途径。

针对航天产品结构精密复杂、技术状态多变带来的装配效率和装配合格率偏低,难以满足产品短周期快速制造需求,开展基于数字孪生的航天产品自适应装调方法研究。实现装配过程质量从事后检验向事前预测和事中控制转变,并基于虚拟监控和实时数据驱动的装配过程智能闭环控制方法提高装配调试效率。

2 基于数字孪生的自适应装调流程

数字孪生是利用数字化技术对物理实体建模,基于对物理实体状态全面感知、信息交互反馈和数据融合分析,实现在虚拟世界中模拟物理实体在现实环境中的行为,为物理实体增加或扩展新的能力[6,7,9]。参照数字孪生车间[10]架构,基于数字孪生的自适应装调系统首先要建立装配体孪生模型和孪生体运行的各类模型、规则和知识,并基于孪生体系统提供可装配性分析和精准控制服务。

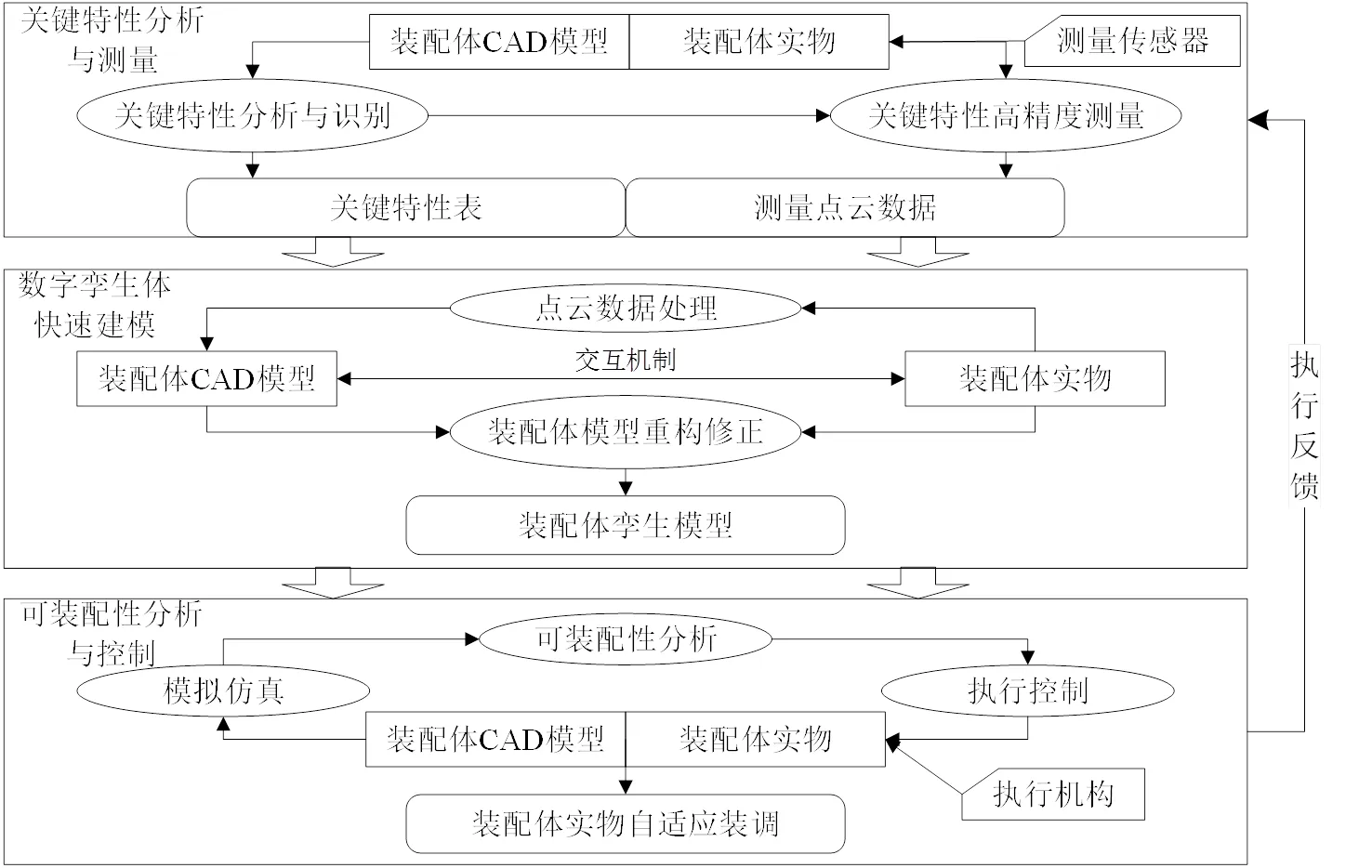

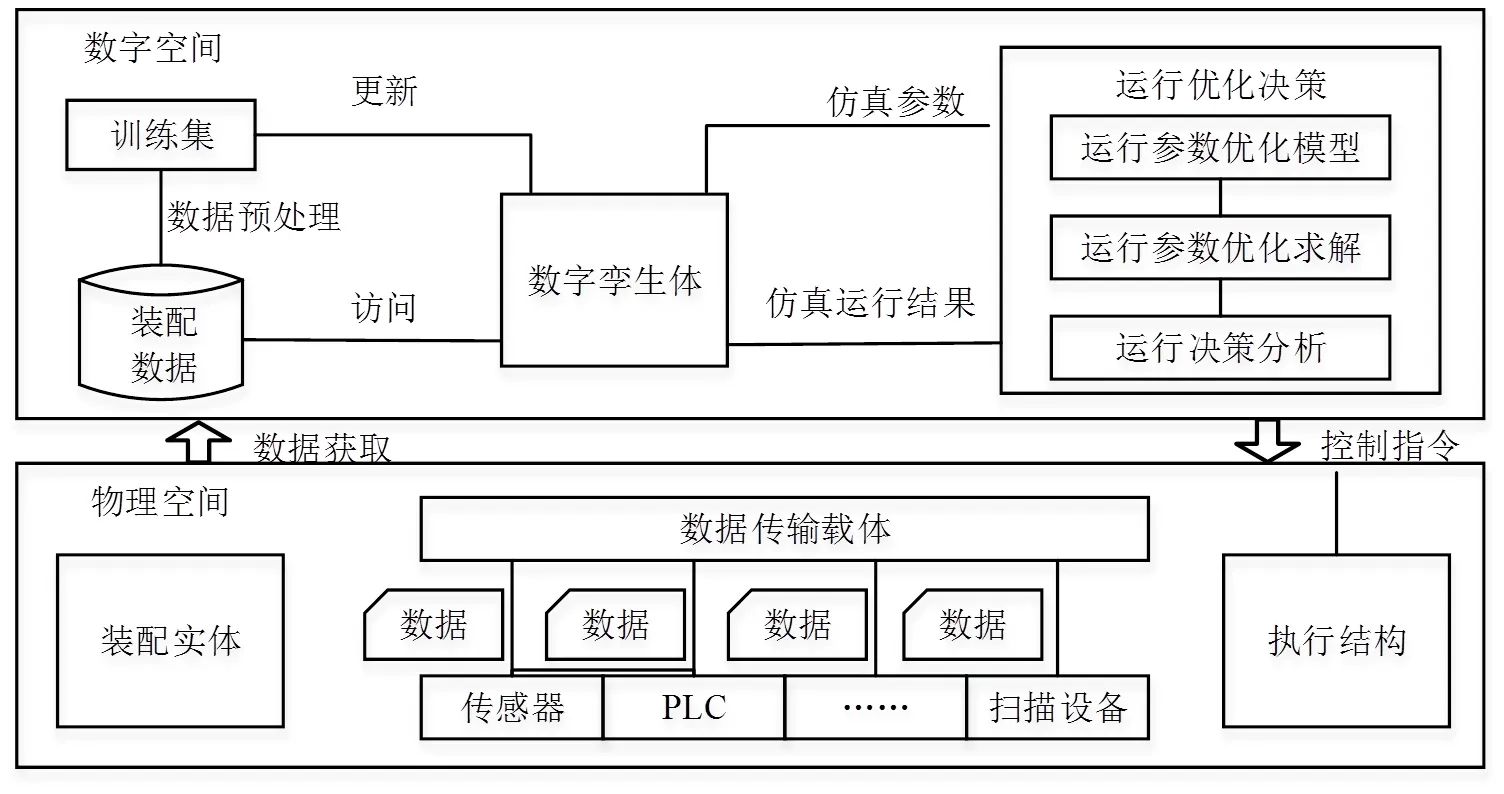

图1 基于数字孪生的自适应装调流程

如图1所示,基于数字孪生的航天精密复杂产品自适应装调过程主要包括三大主要环节:一是通过分析识别航天精密复杂产品装配过程中的关键特征,并利用视觉传感器对装配现场装配体的关键特征尺寸实时测量,为装配过程虚实映射与孪生体快速建模提供数据基础;二是结合实时测量信息,在理论设计模型的基础上,对模型快速重构与修正,并建立虚实精确映射关系和交互机制,构建实物模型所对应的数字模型,支撑可装配性分析与自适应控制;三是通过分析航天精密复杂产品装配过程中的关键特征对产品可装配性的影响及其之间的关系,在数字空间中通过预仿真,在实物装配前验证装配体的可装配性,并借助建立的孪生模型进行虚拟监控,通过“测量-调整-监控”全流程的闭环控制,基于实时数据的虚实映射与信息交互,实现对航天精密复杂产品零部件、装备和装配过程状态与行为的精准模拟、预测和控制,最终实现装配体高质高效装配。

3 装配体关键特性识别与测量

3.1 装配体关键特性分析与识别

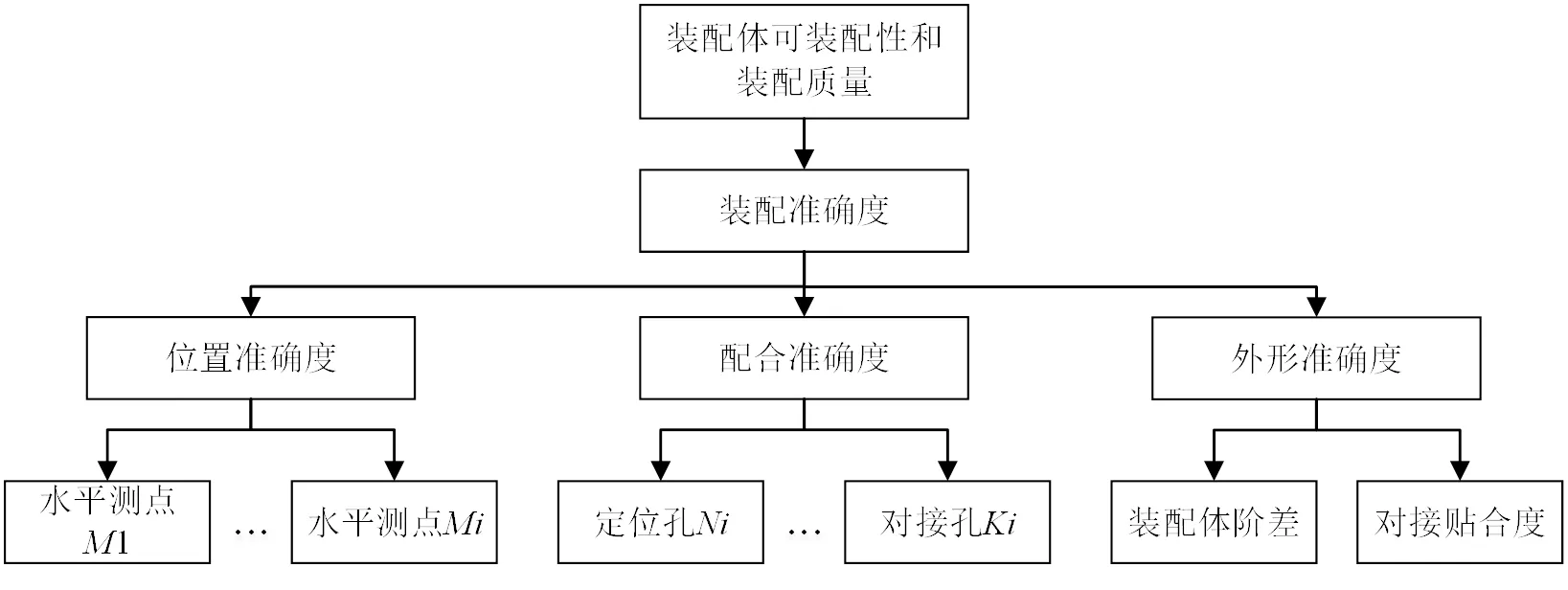

关键特性是指对产品性能、功能、配合及外形有显著影响的产品特征、制造工序和关键特征,贯穿于产品研制的全流程,影响产品装配精度和质量的关键特性称为装配过程关键特性[11]。关键特性的确定是一个自顶向下的过程,将产品装配的性能要求转化为可量化的部组件和零件的制造准确度的要求,本质上就是将装配要求分解到制造精度,再进一步分解到关键特性的过程[12]。产品装配过程中关键特性点逐步成为制造、测量、协调和控制的主要对象,如图2所示,结合航天舱体类零件精密复杂产品的特点,将影响产品可装配性的关键特性分为位置精确度、配合精确度和外形准确度,其中,位置精确度向下分解为个水平测点,配合精确度向下分解为个定位孔和个对接孔,外形准确度向下分解为两段舱体的阶差和贴合度。以某型号舱段为示例,实际对接面上设有12个螺纹孔和2个精定位销孔,舱段对接时不仅需要考虑同轴度、圆跳动要求,而且需要考虑定位孔、定位面的约束,通过对关键特性的分析识别,建立和分析装配体关键特性关联关系,为关键特性点的测量奠定基础。

图2 舱体类零件关键特性分解

3.2 装配体关键特性快速测量

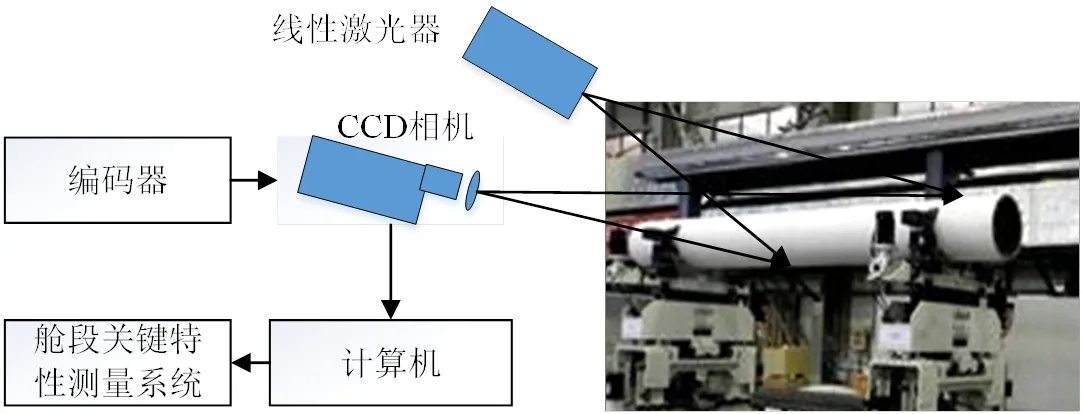

图3 数字化测量系统组成

航天精密复杂结构件舱段对接是利用机器视觉和图像处理技术,通过对舱段圆柱面、销钉销孔圆柱面、对接面间隙等特征的在线高精度测量,完成测量数据的采集、关键特征自动拟合和偏差值的动态计算,并计算出各个伺服驱动部件最优化的调整量,将调整姿态的命令下达给调姿系统。如图3所示,航天舱体类精密复杂构件测量系统采用CCD摄像机和线激光传感器测量轮廓尺寸,轮廓特征数字化测量与计算系统包括主控计算机、光源、CCD摄像机2个和线激光传感器1个,以及图像识别分析软件等。该测量系统的工作过程是将光源从零件的背面向上照射,线激光传感器对靶标点和外形扫描,CCD摄像头对定位孔、定位销拍摄,数字化测量系统计算机接收到采集的图像信号后,利用图像处理算法和程序处理数字图像,得到目标测量点的相对坐标位置。在对舱体轮廓尺寸测量时,线激光传感器沿装配体轴向移动,进而测得激光扫描覆盖区域内若干离散点相对于传感器的位置坐标,利用最小二乘法对测得的点位数据拟合,得到待装配舱段的空间坐标位置和几何特征等信息。

4 装配孪生体建模与虚实同步

4.1 基于视觉传感的孪生体模型快速建模

基于视觉传感的孪生体模型快速重构采用基于视觉传感的三维反向建模方法,利用线状结构光与立体视觉原理,通过对产品装配现场的零部件表面几何结构信息进行实时测量,得到该三维物体的实际采样数据集。利用基于图像的建模技术,采用点云精简算法、立体匹配算法处理采样数据集和图像,再结合自动曲面重构算法快速重构物体的三维几何模型,缩短物理产品逆向建模时间,灵活、高效地以数字化方式为物理对象创建虚拟的模型,搭建虚实融合的环境。其具体过程包括:点云数据采集,利用线激光采用多次扫描的方式将被摄取目标转换成点云数据;面片数据拼接,利用点云数据中所包含的特征求解多视点云数据的变换信息,借助标记点完成数据的拼接;数据轻量化,通过对完整的点云降采样、去噪、光顺等操作,生成完整且轻量化的点云;模型重构,获取关键特征点表面的完整的点云轮廓后,通过点云数模与CAD数模的匹配,对CAD模型关键特征点进行修正完整模型快速建模。

4.2 装配过程虚实同步方法

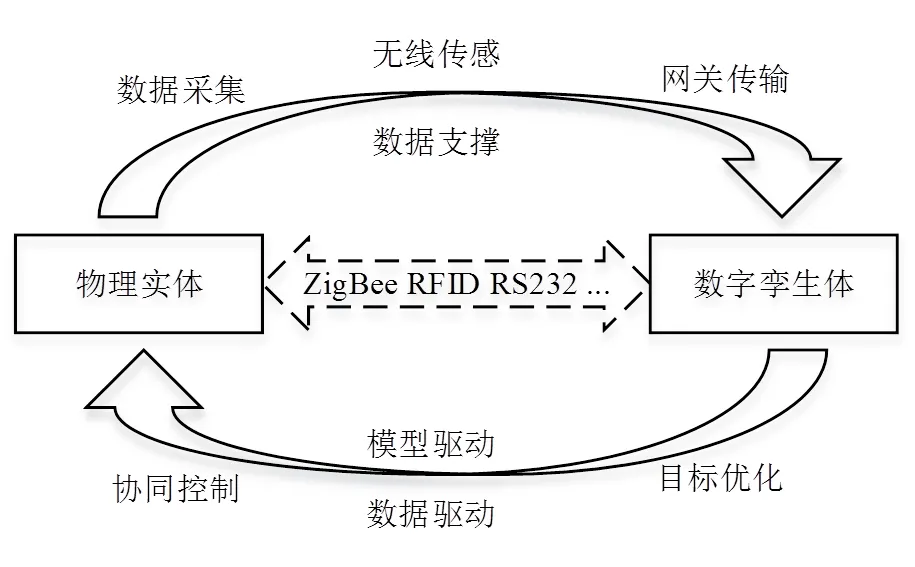

图4 虚实映射与信息交互机制

为解决物理实体与数字孪生体之间的信息交互与融合问题,建立基于实时数据的虚实映射与信息交互机制,构建较逼真的虚实映射数字孪生体。如图4所示,模型驱动的物理实体与数字孪生体交互通信机制的本质是通过物联网系统对物理实体及环境进行数据采集、融合处理,并最终形成控制指令以控制到物理实体,实现物理空间和虚拟空间的融合交互[13]。舱体类零件装配过程由数字孪生体进行模型驱动,涉及多个装配件的协同装配过程。物理实体与数字孪生体的交互模型中,物理实体通过物联网系统进行数据采集、无线传感、网关传输为数字孪生体提供数据支撑。数字孪生体则通过模型驱动的方式实现对物理实体的协同控制,数字孪生体模型驱动的协同控制系统由目标优化层、设备选择层、协同控制层构成:目标优化层识别关键工序参数,建立装配件的关系模型;设备选择层选择相对应的设备来完成当前工序的装配任务;协同控制层通过控制算法,协同控制多个装配件,通过模型驱动进行数字孪生体到物理实体的控制,最终实现物理实体和数字孪生体之间的虚实映射和信息交互,支撑舱体类零件一体化装调。

5 孪生模型驱动的可装配性分析与控制

5.1 基于孪生数据仿真的可装配性预测

目前,虚拟装配仿真由于未考虑复杂产品装配累计误差、零件制造误差对装配工艺方案造成的影响,而使虚拟仿真技术难以投入实际装配过程工程应用的问题,通过基于现场实测数据,开展面向生产现场的装配工艺过程的动态仿真、规划与优化。在孪生体装配模拟过程中,基于实时测量的数据对装配体关键特征点进行更新,通过构建包含测量调整误差传递状态空间模型,提高模型的适用范围和计算可靠性,在更新后的三维模型基础上进行装配顺序和装配路径的仿真计算。同时,采用蒙特卡罗仿真法求解装配精度可靠性,将随机变量设置为影响装配精度的各种误差,通过蒙特卡罗仿真分析装配精度可靠性,一方面可为装配精度评估提供理论依据,另一方面也为装配精度的优化奠定了基础。通过对装配误差的传递分析和对装配精度可靠度的计算,实现了对复杂产品可装配性分析和预测,通过基于孪生体虚拟装配信息与物理装配过程之间的深度融合,缩短复杂产品装配调试周期。

5.2 基于数字孪生体驱动的精准控制方法

图5 基于数字孪生体驱动的精准控制

基于数字孪生体驱动的精准控制从功能上要求整合对接测量、数据传递、伺服控制、模型驱动和位姿调整等模块,既要准确无误地保证对接过程的精准度,又要实现少人化操作状态下的自主闭环执行,根据其系统控制逻辑,如图5所示,整个架构由传感、数据、建模、驱动、执行五个模块形成物理实体与数字孪生体之间的闭环控制逻辑。由传感、数据、建模三个模块实现物理实体的对接测量、数据传递,由驱动、数据、执行三个模块实现模型驱动、伺服控制。

a. 传感模块通过各类传感器实时收集各类零件、设备开关、指示灯等信息。并将采集到的数据通过工业以太网与伺服驱动器连接传输至数据模块。

b. 建模模块通过数字化建模、布局与运动规划等技术手段,建立物理实体的仿真数字孪生体,通过数学建模与算法仿真优化,实现物理实体与数字孪生体的对接。

c. 驱动模块通过模型仿真计算,生成驱动位姿调整的指令,并发送至数据模块,通过传感模块和驱动模块的配合,实现测量、反馈的闭环控制。

d. 执行模块利用标准的交流同步伺服电机,驱动舱段柔性对接平台的机械结构运动,通过执行位姿调整参数,精确控制对接平台的运动,并通过RS485总线提供对外数据接口。

e. 数据模块是信息采集和指令下达的汇集处,信息采集部分负责将传感模块采集到的数据汇总,传输至建模模块,进行数字孪生体建模,将计算的误差补偿值传输至执行模块中,修正装配系统操作参数,达到精准的装配过程中误差补偿与精准控制。

6 航天产品自适应装调应用验证

基于数字孪生的航天产品自适应装调系统的架构如图6所示,通过与车间制造执行系统集成,实现信息互联互通,基于智能装配仿真模拟应用环境进行自适应装调,原型系统由物理层、模型层、数据层、功能层和应用层五个层次组成。

图6 航天产品自适应装调原型系统架构

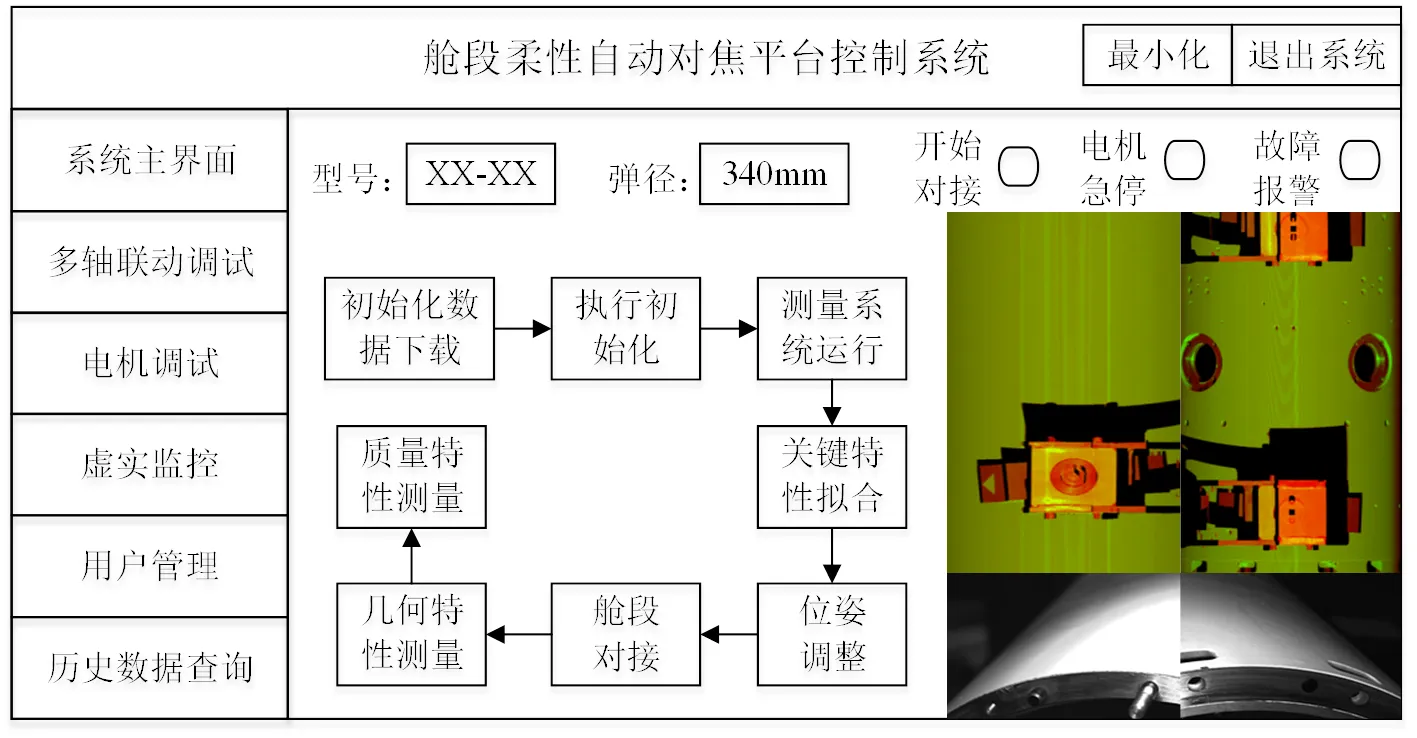

图7 航天产品自适应装调原型系统

其中,物理层主要是在自动化设备上集成线激光传感器和高精度视觉传感器等对设备姿态、运行状态和关键特性点进行数据采集,同时,通过执行机构执行系统的仿真和优化结果实现人-机-物-环境互联与融合;模型层主要是在理论设计模型基础上,进行虚实信息的交互映射,建立虚拟仿真模拟环境,支撑多维虚拟模型集成与融合;数据层是通过设计数据存储架构,利用数据总线和数据接口,对物理层和模型层信息进行实时、全面采集和关联;功能层是智能装配仿真优化原型系统核心,主要开发基于实时数据的装配体建模、装配尺寸动态计算、装配工艺仿真、装配精度分析等功能模块,为自适应装调提供服务支撑;应用层是面向具体装配业务需求。航天产品自适应装调原型系统如图7所示,可实现装配体可装配性预测、装配工艺优化、自适应装配和三维虚拟监控功能。

7 结束语

针对航天产品结构精密复杂、技术状态多变带来的装配效率低、质量控制难等问题,以航天舱体对接为对象,开展基于数字孪生的航天产品自适应装调方法研究,设计了“建模-预测-控制”全流程的孪生模型驱动的自适应装调流程,提出了基于关键特性分析、识别与测量的装配体孪生模型快速构建与虚实同步方法,利用实装配体孪生模型开展可装配性分析、装配路径规划和自适应装调控制方法,并搭建了航天产品自适应装调原型系统,验证了基于数字孪生的航天产品自适应装调方法的可行性。本文提出的航天精密复杂产品自适应装调方法虽然可以通过孪生模型虚拟监控和实时数据驱动装配过程自适应闭环控制,但在孪生体模型高精度和快速重构之间的平衡点分析,以及基于孪生数据的可装配性定量评估方面仍有待研究,后续将有针对性地开展深入研究,进一步提高装调效率和质量。

1 尚育如,富大欣,李川生,等. 航天工艺基础知识培训教材(下)[M]. 北京:中国宇航出版社,2005

2 Grieves M,Digital twin: manufacturing excellence through virtual factory replication[EB/OL]. [2014-05-06]. http://www.apriso.com

3 Grieves M,Vickers J. Digital twin:mitigating unpredictable, undesirable emergent behavior in Complex Systems[M]//Transdisciplinary Perspectives on Complex Systems, Berlin, Germany: Springe-Verlag, 2017: 85~113

4 Schleich B, Anwer N, Mathieu L, et al.Shaping the digital twin for design and production engineering[J]. CIRP Annals—Manufacturing Technology,2017(66): 141~144

5 于勇,范胜延,彭官位,等. 数字孪生模型在产品构型管理中应用探索[J]. 航空制造技术,2017(7):41~45

6 陶飞,刘蔚然,刘俭华,等. 数字孪生及其应用探索[J]. 计算机集成制造系统,2018,24(1):1~18

7 庄存波,刘检华,熊辉,等. 产品数字孪生体的内涵、体系结构及其发展趋势[J]. 计算机集成制造系统,2017,23(4):753~768

8 武颖,姚丽亚,熊辉,等. 基于数字孪生技术的复杂产品装配过程质量管控方法[J]. 计算机集成制造系统,2019,25(6):1568~1575

9 信息物理系统白皮书 [EB/OL]. 中国信息物理系统发展论坛,2017

10 陶飞,程颖,程江峰,等. 数字孪生车间信息物理融合理论与技术[J]. 计算机集成制造系统,2017,23(8):1603~1611

11 范玉青. 现代飞机制造技术[M]. 北京:北京航空航天大学出版社,2001

12 赵爽,谢石林,邓正平,等. 基于装配过程的关键特性识别与控制方法研究[J]. 航空制造技术,2016(8):56~59

13 安筱鹏. 重构数字化转型的逻辑[M]. 北京:电子工业出版社,2019

Research on Adaptive Assembly and Adjustment Method of Aerospace Products Based on Digital Twin

Guo Jutao Dai Zheng Zhong Keke Hong Haibo

(Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600)

Aiming at the problems of assembly and adjustment efficiency as well as low pass rate of one-time assembly caused by the changing technical status of aerospace precision and complex products, a digital twin-based adaptive assembly and adjustment method for aerospace products is proposed. Through the analysis, identification and measurement of the key characteristics of the assembly, the twin model of the assembly is quickly constructed. Besides, the assembly status of the product is measured in real time using multiple sensors and the real and virtual status is synchronized. Moreover, the twin model is driven to perform assembly simulation analysis, assembly path dynamic planning and precise control. On this basis, a self-adaptive assembly and adjustment prototype system for aerospace products was built. The test results proved that this method has strong feasibility and promotion value in closed-loop control of complex product assembly process and high-quality and efficient assembly.

digital twin;adaptive assembly and adjustment;key characteristics;precise control

TP301.6;TP391.9

A

中国航天科技集团有限公司钱学森基金项目(20183133)、国防基础科研资助项目(JCKY2018605C003)、上海市工业互联网专项项目(XX-GYHL-02-20-1134)。

郭具涛(1988),在读博士,航空宇航制造工程专业;研究方向:数字化集成制造和先进制造。

2021-11-17