MEMS固体微推力器的发展综述

2022-01-15胡美些

胡美些

综述·专稿

MEMS固体微推力器的发展综述

胡美些

(内蒙古机电职业技术学院,呼和浩特 010070)

MEMS固体微推力器因其结构简单、能耗低、可靠性高、体积小等优点,在微、纳卫星上具有很好的应用前景。总结和概述了MEMS固体微推力器的设计方法、结构特点、制造工艺技术,然后分析相关的技术难点和关键技术,并对国内外的研究情况进行了总结对比,最后针对应用需求,提出后续研究的建议。

固体微推力器;微机电系统;微推进系统

1 引言

采用微机电系统(简称微系统,MEMS)技术的微/纳卫星具有短周期、低成本、应用广、易扩展、组网活等诸多优点,成为近年来航天领域研究的热点,其中之一便是采用微推力器的微/纳卫星技术。该技术发展迫切需要解决的技术难题是微推进系统中微/纳卫星位置保持、姿态控制等功能的实现[1]。

由于微/纳卫星体积小、质量轻、转动惯量小,通常要求微推进系统具有高集成度、低功耗、小推力、微冲量的特点。目前微/纳卫星采用的微推进系统主要包括冷气微推力器、化学微推力器和电微推力器三大类[2]。化学微推力器与冷气微推力器相比比冲高,比电微推力器结构简单、功耗低,特别适合于微/纳卫星上应用。化学微推力器中的基于MEMS技术的固体微推力器(MEMS固体微推力器)虽然具有推力作用点分散,需要消耗工质,寿命有一定的限制等缺点,但是由于其结构简单、封装紧凑、无可动部件、可靠性高、响应快、推力可调、易集成等诸多优点,还是特别适合在高集成度、卫星与推进一体化设计的微/纳卫星上应用。

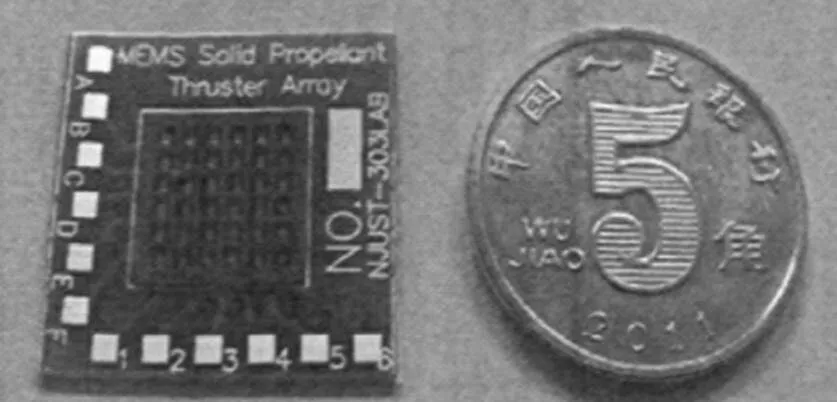

上世纪90年代,美国TRW公司等在DAPRA的资助下开展阵列式MEMS固体微推力器的研究[3],提出了“数字推进”的概念,并开展了系统的设计、制备、封装、测试等相关工作,单个单元冲量达到10-4N·s。美国Honeywell技术中心和Princeton大学等单位合作研究了高集成度的MEMS微型固体推力器,在1.3in(3.302cm)×l.3in(3.302cm)的硅片上集成了512×512个独立推进单元[4]。除此之外,法国LAAS-CNRS实验室针对军用和民用微型航天器及微型航空器的应用,设计制造了两种结构的MEMS固体微推力器,其推力分别达到0.28~14mN和10~50mN[5~7]。韩国和日本的科研院所也开展了MEMS微型固体推力器的相关研究工作[8~10]。国内最早开始研究MEMS固体微推力器的北京理工大学早在上世纪90年代末就已经开始这方面的研究工作[11]。紧接着,清华大学、南京理工大学、北京控制研究所、国防科学技术大学、北京航空航天大学等高校和科研院所相继在MEMS固体微推力器方面开展了相关的研究工作。清华大学研制了基于MEMS技术的固体化学微推进器,并对各项工艺参数进行了分析研究[12~15]。南京理工大学研究了10×10MEMS数字固体微推进器,并对其推进阵列设计、制备、性能进行了研究[16,17]。北京控制工程研究所和北京航空航天大学在MEMS固体微推力器阵列对微/纳/皮卫星驱动、控制方法和点火控制技术等方面开展研究[18~21]。国防科学技术大学从微推进系统各部分结构进行设计和优化,制备出了三层结构的4×4阵列的验证性MEMS固体微推进器并开展了点火试验和微推力测试[22,23]。

2 设计与制造技术

MEMS固体微推力器的设计和制造均基于微机械技术,通过采用微机械加工技术,实现批量制造和结构功能集成化、微型化、智能化。MEMS固体微推力器的推进原理与固体火箭发动机基本相同,通过点火电路点燃固体推进剂,使推进剂在燃烧室中燃烧,燃烧产生的高温高压气体经喷口加速喷出产生反作用推力。采用推进阵列设计形式实现多次点火启动可以成功解决固体推进剂作为一次性消耗品的缺点。具体做法是借助MEMS工艺在同一个基片上制作出若干微推进单元,通过具有逻辑寻址功能的底部点火电路,实现每一个推进单元的独立点火或者是几个推进单元的联合点火,这种工艺方法可以产生大小可变的脉冲推力,实现推力的“数字式”控制。

2.1 结构设计技术

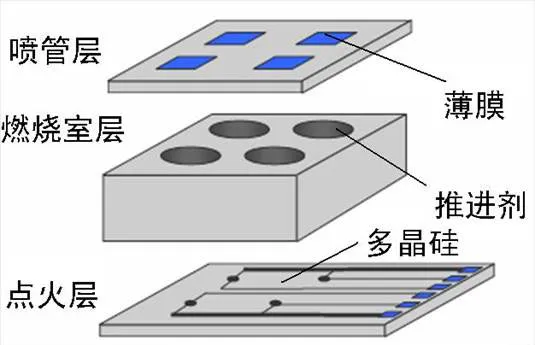

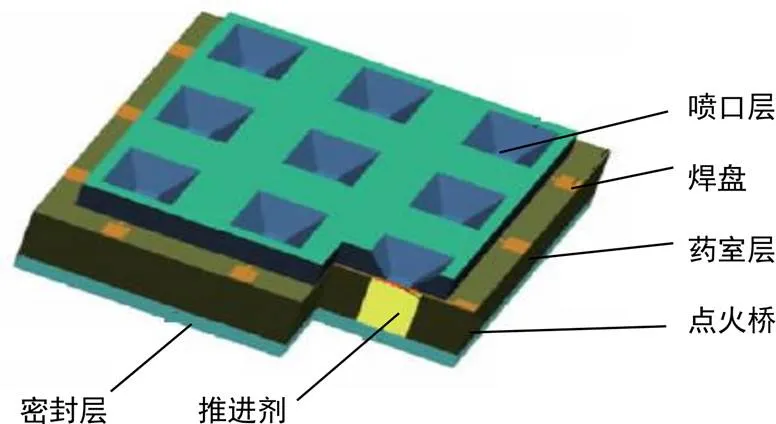

MEMS固体微推力器结构简单,常见的结构形式是“三明治”结构。由TRW公司设计的微推力器结构分为三个基本层,如图1所示。顶层的喷口层采用单晶硅湿法刻蚀加工而成,还设置了提高燃烧室压力的爆破薄膜(0.5μm氮化硅),目的是增大流体喷出速度实现推力的提高。而且通过增高燃烧室压力可以使推进剂燃速加快,燃烧效率提高。中间玻璃层为装填固体推进剂的燃烧室层,推进剂被浇注到燃烧室腔中,装药腔通孔厚度1.5mm,孔径为300~700μm,通过调整燃烧室内径和喷嘴的几何尺寸改变每个单元推力的大小。底层为点火层,在硅片上集成多晶硅点火电路,实现点火控制。各结构层通过粘接等方式装配后封装在一起。

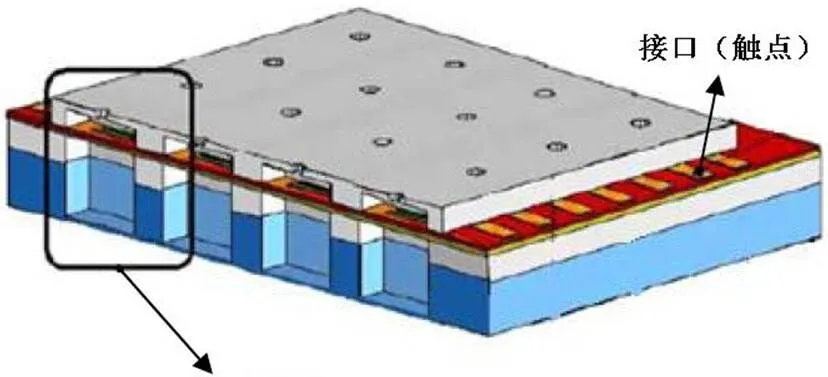

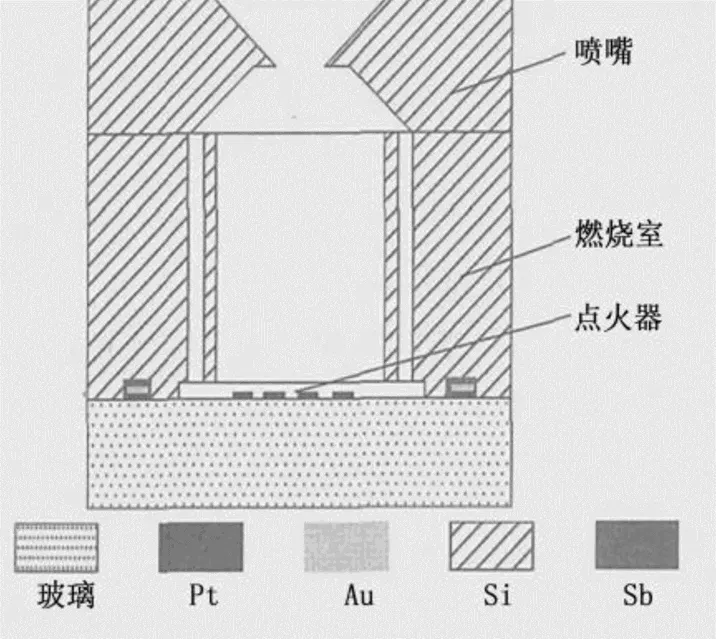

法国的LAAS-CNRS实验室在推动固体微推力器的发展和应用上开展了大量的工作,他们提出了另外两种不同结构的MEMS固体微推力器,分别是:垂直构型;平面构型,如图2所示。其中,垂直构型的微推力器,采用将多晶硅点火电路置于喷口处来改进原有的经典“三明治”结构,这种改进有利于增加燃烧室的长度,改善推进剂在燃烧室中的燃烧过程,同时提供更长的脉冲时间。LAAS-CNRS实验室设计的另一种垂直构型微推力器的单元燃烧室直径和长度均较大(1.5 mm×1.5mm),提供的单元推力为0.28~14mN,可以满足微型航天器的位置保持和轨道机动的需要。另一种平面构型的微推力器结构更加简单,中间层为包含燃烧室和喷口的单个硅片层,上下两层分别为Pyrex玻璃和陶瓷板,在Pyrex玻璃与中间硅片层之间有0.3μm的薄膜电阻点火层。该平面构型的微推力器可提供10~50mN的推力,可实现微型航天器的姿态控制。这两种结构均采用了绝缘薄膜上沉积多晶硅电阻点火方式,这种方式可以保证点火电阻与推进剂/点火药直接接触,实现低能量的可靠点火。

图2 LAAS-CNRS实验室的MEMS固体微推力器典型结构[5]

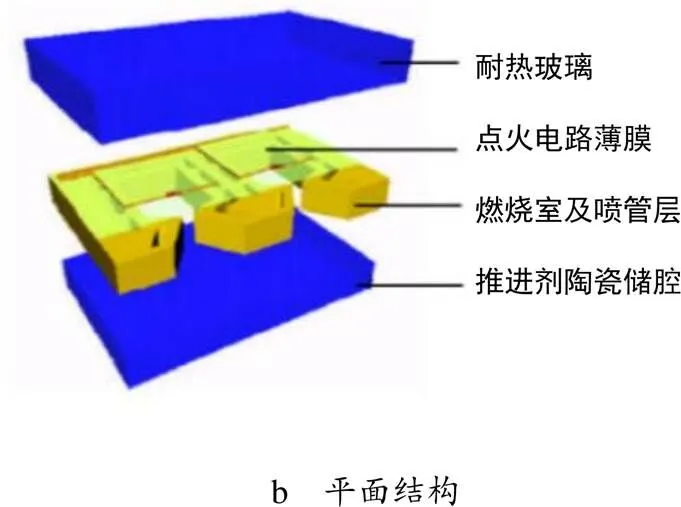

我国清华大学、南京理工大学、国防科技大学等均研究设计了三明治式的MEMS固体微推力的结构并对其性能进行了研究。清华大学设计制作了3层MEMS结构的6×6阵列的固体推进器样机,分别是Py-rex7740玻璃基底的点火层、P型硅片的燃烧室层和喷嘴层,如图3所示。在对样机点火测试时,瞬间点火功率小于1W,平均点火电压比电推进系统的点火电压大大降低,不到40V,但是点火功率和点火电压相较实际微型卫星应用要求来看仍然是偏高的,需要在后续的研究中进一步改进推进剂配方和加注工艺,提高燃烧室与喷嘴层绝热性能来加以克服[14]。

图3 固体推进器的三明治结构图

图4 固体推进器“三明治”结构图

图5 南京理工大学6×6固体微推进阵列整体封装效果

南京理工大学设计制备的原理样机,其结构同样为喷口层、药室层和密封层的“三明治”结构,并进行了结构的优化。喷口层底部覆盖一层用于药室密封的薄膜片,喷口背面制备点火桥和引线从而共同构成喷口层,提高了器件的性能和药室长度的可扩展性。喷口层与药室层通过贴片式键合成为一个整体。因为环氧树脂价廉易得,强度又高,特别适合作为药室材料使用,所以三层结构从上到下依次为单晶硅材质的喷口层、阻燃型环氧树脂的药室层和石英玻璃材质的密封层,如图4、图5所示[24]。原理样机经单元点火测试和微冲量测试,发现平均发火延迟时间小于50ms,微冲量平均值为2.55744×10-4N·s。

国防科技大学设计制作了4×4阵列的、三明治式的MEMS固体微推进器原理样机,其底部为2in(5.08cm)的微晶玻璃片制成的点火层,中间为40mm×2mm的微晶玻璃制作的燃烧室,顶部为40mm×1mm的热氧化硅片制作的喷管层,如图6所示。利用此样机成功实现了点火试验和微推力测试,其中最低点火功率6.66W,平均推力约为0.2mN,脉冲冲量介于10~30μN·s[25]。

图6 国防科技大学设计的微推进器的组装过程图

2.2 制造工艺

MEMS固体微推力器的制造工艺以批量化的微电子制造技术为基础,加上特有的微加工技术(硅基微加工技术、LIGA技术、精密机械加工技术),并与IC(集成微电子系统,集成电路)集成在一起。根据结构特点,MEMS固体微推力器一般制造工艺过程包括:点火层/薄膜点火器的制造、燃烧室层的制造、喷口层的制造及层间的连接装配。

2.2.1 点火层/薄膜点火器的制造工艺

点火层/薄膜点火器的制造主要是使点火桥、引线薄膜图形化,点火电路的基板一般采用硅片(表面需氧化处理)或耐热玻璃片(Pyrex)等,常用的工艺主要包括溅射、低压化学气相沉积、光刻、湿法刻蚀等[26]。溅射是靶材表面的原子、分子在被阴极加速的氩离子轰击下溅射出来沉积在基底表面上形成薄膜。采用低压化学气相沉积(LPCVD)的方法可以在将反应气体在反应器内进行沉积反应时的操作压力,降低到大约采用133Pa以下操作压力将反应气体在反应器内淀积到基片表面形成一层固体膜的工艺。光刻是使紫外光穿过掩模版上的图形窗口,照射基底上的光敏薄膜,将掩模上的图像“转移”到基底上,实现所需要微小图形的加工。湿法刻蚀是在选择性地保护预定的薄膜区域后,利用腐蚀溶液进行刻蚀,得到所需的图形。点火层/薄膜点火器的制造根据结构形式、材料和技术途径的不同,选择相应的制造工艺,形成工艺流程。

2.2.2 燃烧室的制造工艺

适合燃烧室层的材料一般包括硅、可微加工的陶瓷、微晶玻璃或光敏玻璃,装药空腔的制造工艺过程较简单,采用感应耦合等离子法刻蚀(ICP)或深反应离子刻蚀(Deep RIE)工艺形成燃烧室通孔。

MEMS微推力器燃烧室推进剂通常采用复合推进剂,其浇注装药过程与固体发动机装药过程类似,重点要考虑浇注的特殊环境要求,一般需要采用在真空环境下进行或加压注入的方式,浇注过程中保持恒温环境。浇注完成后,在一定温度下使推进剂固化成型。

2.2.3 喷口层的制造工艺

喷口层一般为收敛扩张结构,由于其型面流线连续变化的要求,其加工要求较高,工艺过程相对复杂。除了采用上述工艺过程之外,主要采用硅各向异性刻蚀技术,利用硅各个晶面被刻蚀速率的不同,可以制备各种复杂精密的三维微结构。通过双面异向湿法腐蚀可以形成喷口层的收缩与扩张段。

2.2.4 连接装配工艺

微推力器的各层结构分别加工, 通常采用键合和粘接的办法装配。阳极键合技术可以将玻璃与金属、合金或半导体键合在一起,而不用任何粘接剂,且键合界面牢固、长期稳定性好,是MEMS技术中常用的加工工艺。如通过阳极键合可以实现玻璃基底的点火电路和硅材燃烧室连接,喷口采用硅,与燃烧室之间可以通过环氧树脂粘接的方式连接。

3 技术难点和关键技术分析

MEMS固体微推力器的尺寸小(毫米、亚毫米量级),存在小尺度效应、热损失、表面张力等问题,使MEMS固体推力器的设计制造存在很大的技术挑战,特别是在微尺度下的燃烧特性和燃烧机理与宏观尺度不同,很多在宏观尺度下被忽略的因素如热损失、摩擦力等将对微尺度下的燃烧产生很大的影响[27]。因此,如何使固体推进剂在微尺度下可靠点火和稳定燃烧是MEMS固体微推力器发展需要解决的关键技术。

3.1 点火的可靠性、降低点火能量

微型推进系统应用的重要指标是低功耗,因此要求MEMS固体微推力器能够在足够小的能量下实现高可靠的点火。由于MEMS固体微推力器中的点火电阻尺寸十分微小,如何使低电压下的微米量级电阻达到极高温度且点燃推进剂,是MEMS固体微推力器需要解决的技术难点。点火方式设计、点火电阻材料选择及图形的设计是点火系统设计研究的重点。目前应用的点火材料有多晶硅、Pt、Cr、A1/Ni合金、Pt/Ti电阻丝等,点火电阻大多采用单根折线形的设计方式以便增大点火电阻与推进剂的接触面积,提高点火可靠性。但是电阻越长,成型过程中电阻断开的可能性也越大,降低了点火的可靠性。

3.2 推进剂燃烧的稳定性

与宏观尺度燃烧相比,微尺度燃烧表现出许多新的燃烧特性,如热损失较大、燃烧不稳定、层流特点显著以及壁面黏性效应增强等。这些特性对固体推进剂在微尺度燃烧室中的燃烧稳定性产生很大的影响,特别是随着尺寸减小,热损失增大,燃烧困难,更加容易出现燃烧不稳定,甚至直接熄灭。

除了考虑燃烧室尺度效应之外,由于燃料驻留时间短,可能出现推进剂燃烧不完全现象,影响其燃烧效率和性能发挥。因此,选择易于点火和快速稳定燃烧的推进剂也是MEMS微推力器成败的关键。目前文献报道的推进剂主要有AP/HTPB/Al复合推进剂、双基推进剂(DB)、HTPB/AP、黑火药、GAP/AP/锆(Zr)、斯蒂芬酸铅、硼/硝酸钾(NAB)推进剂、钝感点火药(ZPP)等。

3.3 固体推进剂的浇注和结构的安全密封

对于固体微推力器而言,在狭小的空间中实现高质量的装药非常重要。但是由于推力单元燃烧室直径很小,由于表面张力等因素的影响,将具有一定粘性的推进剂注入小孔中,容易产生装药量不均匀、气泡、点火桥和推进剂的接触空隙等问题。另一方面,微推力器工作时,要承受高温高压(几兆帕)载荷环境,需要保证结构单元的可靠密封。

3.4 性能重复性和工作可靠性

由于制造过程中推进剂填充程度及推进剂与点火单元的接触程度存在一定的偏差,导致每个微推力器单元的性能一致性差。另外,由于推力器采取高集成度设计,推力器单个推力单元工作时,由于导热或密封问题,可能导致相邻的单元被点燃,出现工作异常。与硅的高导热性相比,燃烧室采用Foturan玻璃具有更好的绝热性能,可以减少相邻推力单元由于导热引起的意外燃烧。

3.5 性能测试

固体微推力器单个推力单元的工作时间非常短,产生的推力很小且变化迅速,对其进行压力、推力及冲量的测量比较困难,高精度微推力和微冲量的精确测试是发展微推力器需要解决的技术难点。

4 国内外研究对比

国内外目前的研究大多处于原理样机、性能参数模拟、仿真实验室研究阶段,特别是阵列寻址、点火控制、姿态变化、轨道保持与变换控制等方面大多采用数值模拟或仿真进行研究,最贴近应用的研究就是空间验证试验[27~32],截止目前国际公开报道的接受地面点火指令成功点火的MEMS固体微推力器阵列芯片仅有在金牛座纳星上使用的由中国电子科技集团公司第五十五研究所、南京理工大学等联合研制的碳化硅MEMS微推力器阵列芯片,该芯片成功实现了对金牛座纳星的在轨姿态控制验证,说明该技术已由实验室研究进入工程应用研究阶段[33]。

微推力器从几何结构来看,分为垂直构型和平面构型两种,虽然垂直构型制作方法更为复杂,而平面构型可以把微推进器的各个部分都集成在同一个晶圆上而减少了制造步骤和粘接技术,但是由于垂直型集成度高、扩展方便,更适合大规模推进器阵列组,所以无论是国外的美国、日本、新加坡,还是国内的各大高校,选择垂直型的较多,而垂直构型又以三明治式为多。三明治结构的喷口层-燃烧室层-点火层,其材质分别有硅-玻璃-硅、硅-硅-玻璃、硅-环氧树脂-石英玻璃(光敏玻璃)和硅-微晶玻璃-微晶玻璃等多种选择。其中,硅材料因为具有良好的半导体性能和机械性能,可实现微机械和微电子的系统集成,适合批量生产,所以成为MEMS固体微推进器研制初期的首选制备材料,但是由于玻璃,特别是光敏玻璃和微晶玻璃,具有热导率低、制造成本低、集成度高的特点,近年来成为制作微推进器材料的新宠[34~38]。

发展MEMS固体微推力器的挑战之一在于推进剂瞬时点火过程的控制,不同的点火方式会有不同的点火效果。目前国内外采用的点火方式包括底部点火和顶部点火。底部点火过程是由底层的点火电路点燃中间燃烧室内的药剂,药剂燃烧产生高温高压气体冲出顶层的喷口层形成微推力做功。对于×的阵列式微推进器,每个单元均含有与逻辑控制电路集成为一体的独立推进单元和独立加热丝,二者同轴排列在装有燃料的燃烧室下方,使每个单元都可独立或者组合寻址进行点火控制。美国的TRW、Honeywell 技术中心和Princeton大学等以及国内的清华大学、国防科学技术大学等均采用此种点火方式[14,39]。但是对于底部点火,当中间层的燃烧室压力超过薄膜的机械强度时,未反应的推进剂(药剂)和燃烧产物会一起冲出,降低推进剂的利用率,造成推力损失。而顶层点火除了前面提到的有利于燃烧和提高脉冲时间之外,还具有极高的适应性,只要在燃烧室的尺寸上稍加修改,即可满足不同质量级别的微纳卫星需求[24]。所以法国的LASS-CNRS实验室、韩国科学技术学院(KAIST)、南京理工大学等一些研究单位将点火桥和引线设计于顶层的喷口层与药室层之间,同时喷口层底部预留有一层薄膜片,用于药室密封,当点火药燃烧生成的热向推进剂方向形成热对流,引燃推进剂时,会辅助燃烧室内产生压力,使药剂燃烧完全,最后冲破薄膜密封,喷出气体做功。采取此种点火方式的主要目的就是希望能提高器件性能以及将来在此基础上药室长度的可扩展性[6,25,36,40]。在制造或组装过程中,由于密封药室的薄膜强度不足,顶部点火的点火电路很容易发生故障。

现阶段国内外对MEMS固体微推力器的研究主要集中在微推力器阵列结构设计、制作工艺方法、工艺参数对性能的影响以及部分性能测试等方面,对微推力器阵列点火驱动与控制、点火过程详细描述等方面的研究很少[18]。

5 结束语

从应用需求来看,微型航天器的位置及姿态保持精度取决于它的质量和推进系统提供的最小冲量单元。微型卫星质量一般为1~20kg,而纳米卫星质量则低于1kg。对于这些微纳卫星来说,由于质量很小,完成高精度位置和姿态保持所要求的推力和冲量也非常小,一般推力为mN量级甚至更低,冲量在(10-9~10-3)N·s量级。目前,国内外发展的MEMS固体微推力器性能指标基本能够满足上述应用的需求。由于MEMS固体微推力器完全采用MEMS制造技术,可以在同一芯片上高集成度制造大量的推力脉冲单元,通过一定的逻辑功能,可以方便地产生特定要求的冲量。固体推进剂具有高体积比冲的特点,可以满足固体微推力器体积小和质量轻的要求,因此,MEMS固体微推力器特别适合在高度集成的微/纳卫星上应用。

由于MEMS固体微推力器的发展仍存在一些技术难点,其可靠性和性能稳定性等方面尚未得到充分验证,需要进一步加强相关技术的研究与开发,特别是需要在微尺度下含能材料的点火过程及控制、燃烧基础方面开展深入研究,使该类型的推进器技术达到应用水平。

1 林来兴.现代小卫星的微推进系统[J],航天器工程,2010,19(6):13~20

2 马立志,沈瑞琪,叶迎华.国外几种新型微化学推力器[J].上海航天,2003(3):39~43

3 Lewis D H, Janson S W, Cohen R B, et al. Digital micropropulsion[J]. Sensors & Actuators A, 2000, 80(2): 143~154

4 Youngner D W, Lu S T, Choueiri E, et al. MEMS Mega-pixel Micro-thruster Arrays for Small Satellite Stationkeeping[R]. AFOSR F49620-99-C-0012

5 Chaalane A,Larangôt B, Rossi C,et al. Main directions of solid propellant micro-propulsion activity at LAAS [R], AIAA 2004-6706

6 Rossi C, Larangôt B, Lagrange D, et al. Final characterizations of MEMS-based pyrotechnical microthrusters[J],Sensors and Actuators A 121, 2005: 508~514

7 Rossia C, Orieux S. Design, fabrication and modeling of solid propellant microrocket application to micropropulsion[J].Sensors and Actuators A 99 , 2002: 125~133

8 Lee J, Lee D H, Kwon S. Design and performance evaluation of components of micro solid propellant thruster [R]. AIAA 2004-3386

9 Leea J, Kimb T. MEMS solid propellant thruster array with micro membrane igniter[J].Sensors and Actuators A 190,2013: 52~60

10 Takahashi K, Ebisuzaki H, Kajiwara H, et al. Design and testing of mega-bit microthruster arrays[R]. AIAA 2002-5757

11 张平,周生国,张训文,等.微型固体脉冲推力器内弹道性能的实验研究[J]. 推进技术,1997,18(2):35~38

12 张高飞,尤政,胡松启,等.基于MEMS的固体推进器阵列[J].清华大学学报(自然科学版),2004,44(11):1489~1492

13 尤政,张高飞,林扬,等. MEMS固体化学推进器设计与建模研究[J]. 光学精密工程,2005,13(2):117~126

14 张高飞,尤政,胡松启,等. 基于MEMS的固体推进阵列[J]. 清华大学学报,2004,44(11):1489~1492

15 陈旭鹏,李勇,周兆英. 微小型化学能推进器的研究[J]. 微纳电子技术,2003(7/8):456~460

16 马立志,沈瑞琪,叶迎华. 国外几种新型微化学推力器[J]. 中国航天,2003(3):39~43

17 王成玲. MEMS数字固体微推进器的制备与性能研究[D]. 南京:南京理工大学,2014

18 杨灵芝,陈明阳,魏延明,等. MEMS固体微推力器陈列驱动控制系统设计与试验[J]. 推进技术,2017,38(9):2115~2121

19 李腾,方蜀州,刘旭辉,等. 固体微推力器点火过程数值研究[J]. 推进技术,2014,35(9):1290~1296

20 卢国权,刘旭辉,魏延明,等. 基于纳米铝热剂的MEMS固体微推力器点火实验研究[J]. 推进技术,2019,40(4):945~952

21 杨博,李嘉兴. 一种皮纳卫星MEMS固体微推力器阵列联合姿态控制的高精度方法[J]. 北京航空航天大学学报,2018,44(7):1378~1386

22 李兆泽. MEMS固体微推进器的设计与制作[D]. 长沙:国防科学技术大学,2006

23 徐超,李兆泽,万红,等. MEMS固体微推进器中Cr薄膜点火电阻的研究[J]. 传感技术学报,2006(5):1411~1414

24 余协正. MEMS固体化学微推进阵列的设计、制作及其性能研究[D]. 南京:南京理工大学,2012

25 徐超. MEMS固体微推进器的设计与制备[D]. 长沙:国防科学技术大学研究生院,2006

26 Eugene, Zakar. Technology Challenges in Solid Energetic Materials for Micro Propulsion Applications[R],ARL-TR-5035, 2009.11

27 刘旭辉,方蜀州. 微型固体推力器阵列寻址点火控制系统研究[J]. 固体火箭技术,2010,33(6):708~712

28 李腾,方蜀州,刘旭辉,等. 微型固体推力器瞬态工作过程数值模拟[J]. 固体火箭技术,2013,36(5):613~619

29 刘旭辉,方蜀州,王玉林,等. 基于微型固体推力器阵列的轨道控制点火算法[J]. 推进技术,2011,32(3):301~306

30 Oh H U, Kim T G,Han S H,et al. Verification of MEMS fabrication process for the application of MEMS solid propellant thruster arrays in space through launch and on-orbit environment tests[J]. Acta Astronautica,131, 2017: 28~35

31 Sathiyanathan K, Lee R, Chesser H, et al. Solid propellant microthruster design for nanosatelite application[J].Journal of Propulsion and Power, 2011, 27(6): 1288~1294

32 Sathiyanathan K, Lee R, Chesser H, et al. YUsend-1 solid propellant microthruster design,fabrication and testing[C]//24th Annual AIAA/USU Conference on Small Satellites, 2010

33 编者. 国际首次碳化硅MEMS微推力器阵列在轨点火试验成功[J],半导体信息,2019(5):21~21

34 徐超,李兆泽,万红,等. MEMS固体微推进器中Cr薄膜点火电阻的研究. 传感技术学报,2006,19(5):1412~1418

35 Lee J, Kim T. MEMS solid propellant thruster array with micro membrane igniter[J]. Sensors and Actuators A190, 2013: 52~60

36 Lee J, Kim K, Kwon S. Design, fabrication, and testing of MEMS solid propellant thruster array chip on glass wafer[J]. Sensors and Actuators A157, 2010:126~134

37 Tanaka S, Kondo K, Habu H, et al. Test of B/Ti multilayer reactive igniters for a micro solid rocket array thruster[J]. Sensors and Actuators A: Physical, 2008, 144(2): 361~366

38 Zhang Kaili, Chou S K, Ang S S. Investigation on the ignition of a MEMS solid propellant microthruster before propellant combustion[J].Journal of Micromechanics and Microengineering, 2007(17): 322~332

39 何赞. 微推进器结构与制作工艺研究[D]. 南京:南京理工大学,2008

40 Zhang Kaili, Chou S K, Ang S S. Development of a solid propellant microthruster with chamber and nozzle etched on a wafer surface[J]. Sensors and Actuators A: Physical, 2005,121(2): 785

Development of MEMS Solid Micro Thruster

Hu Meixie

(Inner Mongolia Technical College of Mechanics & Electrics, Hohhot 010070)

Because of the advantages of simple structure, low energy consumption, high reliability and small size, MEMS solid micro thruster has a good application prospect in Micro and nano-satellites. In this paper, firstly, the design method, structural characteristics and manufacturing technology of MEMS solid micro thruster are summarized, and then the related technical difficulties and key technologies are analyzed and the domestic and international research situation was compared. Finally, according to the application requirements, some suggestions are put forward for the follow-up research.

solid micro thruster;micro electro-mechanical systems;micro propulsion system

V435

A

胡美些(1977),副教授,材料加工工程专业;研究方向:材料加工、制备和测试。

2021-10-28