30CrMnSiA五米直径双机机架焊接技术研究

2022-01-15高凤林陈志凯杨海鑫孔兆财邹鹤飞马铁铮李文武

高凤林 陈志凯 杨海鑫 孔兆财 邹鹤飞 马铁铮 李文武

设计·工艺

30CrMnSiA五米直径双机机架焊接技术研究

高凤林 陈志凯 杨海鑫 孔兆财 邹鹤飞 马铁铮 李文武

(首都航天机械有限公司,北京 100076)

某型号双机机架外形尺寸大,结构刚性大,材料焊接性差,焊缝密集区的焊接应力与变形易在焊缝及形位边缘得到放大,从而产生裂纹和较大焊接变形。通过对机架的材料、结构、焊缝分布、焊接变形以及设计技术要求进行分析,制定了焊前、焊后处理方法,降低焊缝冷却速度,减小焊接淬硬倾向;设计专用的装配焊接工装,制定合理焊接顺序,限制了零件焊接变形。机架焊缝经吹砂煤油试验检查,未发现任何裂纹,外形尺寸满足设计要求,抽样的机架通过了静力试验考核。

双机机架;裂纹;焊接应力;焊接变形

1 引言

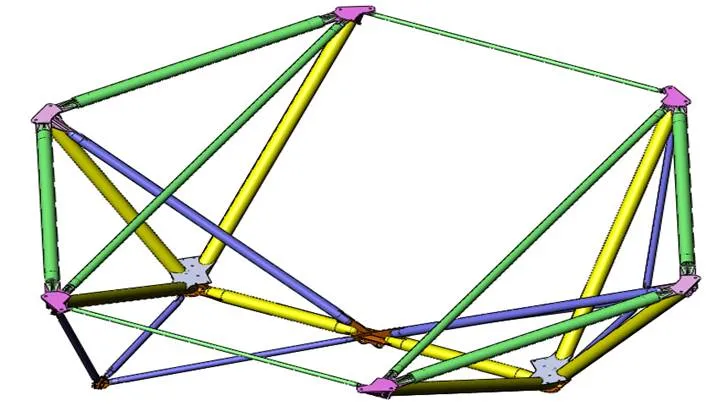

探月工程、火星探测、空间站建设,对于大型运载火箭的需求也越来越紧迫,因此,发展我国大直径、大推力、高性能、低成本、无毒、无污染的新一代大型运载火箭成为重中之重。某型号五米直径双机机架(图1)作为新一代运载火箭芯一级发动机重要组成部件,用于新一代火箭发动机与箭体连接,为桁架式正推传力构件,两台发动机(2×50t)将全部推力通过机架传递给箭体。机架主要组成材料为30CrMnSiA,含碳、合金元素较多,焊接性差,焊后容易造成脆化及裂纹等缺陷;局部区域的焊缝密集,容易产生较大的焊接应力,造成结构承载力下降和延时裂纹等缺陷;另外外形尺寸大,焊缝密集区的焊接变形很容易在形位边缘得到放大,从而产生较大的焊接变形。本文针对上述问题,开展了某型号双机机架装配、焊接技术的研究工作,为新一代大型运载火箭芯一级发动机研制的顺利进行提供了基础,并为类似大尺寸空间桁架结构型号产品生产提供了参考,具有很好的应用前景。

图1 某型号双机机架设计模型

2 产品结构及材料

2.1 产品结构

产品直径为5m,为桁架式正推传力构件,主要组成零件包括:110mm×3.5mm的第一、二、三主承力杆;80mm×3 mm的梁中点支撑杆;50mm×2mm的第一、二、三支架支撑杆;第一、二、三拉杆(复合材料);2个第一上支座;4个第二上支座;2个下支座;1个梁中点接头;2个支架端点耳座。

其主要技术指标为:机架6个上支座所在平面的平面度偏差≤0.2mm;下支座与上支座的平行度偏差≤0.3mm;批抽检件在165t静载压力下,结构不破坏;每台产品进行单倍载荷静力试验,要求位移不大于10mm。

2.2 材料分析

机架零件的主要组成材料为30CrMnSiA,化学成分见表1,力学性能见表2。

表1 30CrMnSiA的化学成分 %

表2 30CrMnSiA的力学性能

碳当量对于材料的焊接性有直接影响,碳当量越高,材料的淬硬倾向也越大。根据碳当量计算公式:CEN=C+Mn/6+(Cr+Co+V)/5+(Ni+Cu)/15=0.73%[1],因此,30CrMnSiA的淬硬倾向很大,在焊接热影响区会产生大量的马氏体,导致严重脆化;其次,热影响区被加热到超过调质处理时温度的区域,将出现强度、硬度低于母材的软化区,由于产生大量的马氏体,增加了冷裂纹的倾向[2,3]。

2.3 焊接应力与变形分析

2.3.1 焊接应力

机架的焊缝较多,方向变化多,在焊缝集中的局部区域,易出现较大的焊接应力,容易产生焊接裂纹。例如,机架的下支座集中了第一、二、三主承力杆;梁中点支撑杆;第二支架支撑杆的焊接(如图2所示);上支座集中了第二主承力杆;第一支架支撑杆、第一、二、三复合拉杆的焊接,局部区域的焊缝密集,焊接应力大。

图2 机架下支座焊缝分布示意图

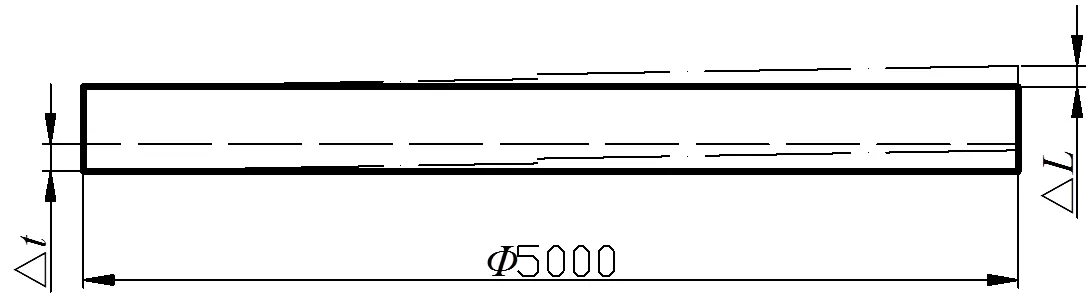

2.3.2 焊接变形

由于产品整体形状尺寸较大,焊缝方向差别明显,焊缝密集区的焊接变形很容易在形位边缘得到放大,从而产生较大的焊接变形。如图3所示,机架的6个上支座是分布在直径5000mm平面的六点上,设计图纸要求机架上支座机加工余量为3.5~4.5mm。假设上支座所在平面的挠曲变形量为Δ,上支座需要机加工量Δ,以平台左边上支座为基准,若机加量Δ=4.5mm,平台右端的上支座加工量变为Δ-Δ即4.5-Δ,由于上支座的机加工量范围为3.5~4.5mm,且设计要求机架上支座所在平面机加后的平面度偏差不大于0.2mm,为保证平台右端上支座加工量在要求的范围内,需要Δ≤1mm,如果Δ=3.5mm,那么Δ=0才能满足右端的上支座机架工量符合设计要求。考虑到上支座的平面直径5000mm,而平面挠曲变形量Δ≤1mm,因此,必须采取各种工艺措施,控制产品的焊接变形,满足机加工后产品能达到设计要求。

图3 机架上支座平面挠曲变形示意图

3 制造工艺

针对五米双机机架外形尺寸大、容易产生较大焊接应力致使产品产生变形与裂纹,以及设计对产品型位尺寸和性能要求严格等问题,开展了系统的双机机架装配、焊接技术研究,最终机架通过了静力试验的考核。

3.1 设计专用装配焊接工装

机架的上支座、下支座、支架端点耳座区域由于焊缝数量较多,确定为焊接主体件,焊缝集中会导致较大焊接变形。另外,由于机架整体尺寸较大,焊缝集中区域的焊接变形很容易在形位边缘得到放大,加剧焊接变形,因此必须控制机架焊接主体件的焊接变形,满足机加工后能达到设计要求。

图4 第二上支座固定示意图

专用的装配焊接工装能保证零件的位置要求,同时也能增加零件的刚度,限制其焊接变形。选取上支座所在的平面为整个装配焊接工装的基准面。基准面上设6根立柱,通过定位销、螺栓把立柱固定在基准面相应位置,然后通过螺栓、定位销把定位座与立柱连接固定,最后定位座、定位销、螺栓配合固定下支座、支架端点耳座。根据“六点定位原则”,在基准平面上利用压板、定位销、螺栓固定机架的第一、二上支座,压板的外形贴合零件轮廓尺寸最大的面,保证零件安装的稳定性。以第二上支座为例(见图4),定位销2将上支座和压板连接定位,限制上支座、轴的平移自由度,轴的绕轴自由度,压板限制上支座轴平移自由度,、轴的绕轴自由度,压紧螺栓压紧上支座,利于上支座的稳定。底座设计成带槽形式,这样压板能沿着槽在底座轴方向前后移动,便于主承力杆的修配,当主承力杆修配到合适位置时,2个定位销1插入上支座和压板的孔中,同时拧紧固定螺栓,这样就把上支座限定在基准面的相应位置上,保证了零件的装配尺寸满足图纸要求。第一上支座的固定方式类似,整个工装方便拆卸、组装和焊接操作。

3.2 防治焊接裂纹

分析机架零件材料的焊接性得知,30CrMnSiA材料在焊接热影响区会产生大量的马氏体,导致严重脆化,其次,热影响区被加热到超过调质处理时温度的区域,将出现强度、硬度低于母材的软化区,脆性的马氏体在应力作用下易产生焊接裂纹[4]。另外,机架的焊缝较多,局部区域焊缝集中,容易出现较大的焊接应力,这也增加了机架焊接裂纹的倾向,因此,需要采取合适的焊接工艺防治焊接裂纹的产生。通过制定正确的焊接工艺,合理地安排施焊顺序改善机架结构的应力状态等措施防止了机架焊接裂纹产生。

3.2.1 焊接工艺

焊前清理待焊零件表面的油、水、污物,对锈蚀严重的零件进行吹砂处理,去除表面的锈蚀[5]。焊条烘干,烘干温度300~350℃,时间2h,控制焊接过程中氢的来源,减小冷裂纹倾向。机架零件的装配间隙不大于0.7mm,错位量不大于0.5mm,装配、定位、焊接连续工作,缩短中间停顿时间,防止定位焊接时焊缝组织产生的应力拉开焊点造成的装配变形,减少焊接收缩量,控制焊接完成后的残余应力。

对机架焊接区域进行预热,预热温度范围为150~200℃,焊前预热可以减小焊缝的冷却速度,降低焊缝近缝区的淬硬倾向,还可以改善焊接接头的塑性,减小焊接残余应力,进而减小冷裂纹倾向。尽量减小焊接过程中焊缝高度,以满足要求为限,采用小电流焊接,控制焊接热输入,焊条与焊接方向的角度维持在50°~70°,避免电弧集中、熔池温度过高。因为,大电流焊接虽然能提高焊接热输入,在一定程度上减缓了焊缝冷却速度,但同时也会使得马氏体晶粒更大、稳定,在冷却过程中产生稳定的粗大马氏体,加重了热影响区的脆化。焊后进行保温措施,让焊缝中的氢扩散出来,减少焊缝中扩散氢含量。

3.2.2 施焊顺序

针对机架的结构及焊缝分布特点,采取合适的施焊顺序改善结构的应力状态,减小机架裂纹倾向。先焊接机架中心的梁中点接头区域,避免焊缝收缩向机架一侧累积从而引起机架各零件之间的装配尺寸误差,如果装配尺寸过大会带来很大的焊接收缩量,进而产生很大的焊接残余应力。采用对称焊接方法焊接梁中点区域,两名焊工在两边对称地同时施焊,采用此方法能使焊接应力相互抵消,减少残余应力。先焊接零件自由收缩量大的部分,再焊接自由收缩量小的部分,这样焊缝能尽量收缩。

3.3 控制焊接变形

一方面,机架的梁中点接头区域、下支座区域、上支座区域为焊缝集中区域,其中梁中点接头、下支座、上支座为焊接主体件,区域的焊缝集中,焊接应力大,容易造成较大焊接变形。另一方面,梁中点接头用于安装伺服机构,下支座用于安装常平座进而与发动机对接,上支座用于与箭体连接,设计对这几处的位置尺寸都有严格要求。因此,必须严格控制这些区域的焊接变形,通过刚性固定法增加焊接主体件的刚度,减小焊缝收缩带来的挠曲变形,同时采用控制焊接顺序、方向及位置的工艺方法来控制焊接变形。

3.3.1 梁中点接头区域焊接变形控制

梁中点接头处于机架的中心位置,此处集中了第三主承力杆、梁中点支撑杆、第三支架支撑杆分别与梁中点接头焊接的环形角焊缝,焊缝集中,焊接应力大,如果不采取合理的焊接顺序,将产生很大的挠曲变形,影响后续伺服机构的安装。由于此处的焊缝分布较对称,通过对称焊接的方法减小焊接应力,可以起到控制焊接变形的目的。具体的操作步骤为:

a. 先对称焊接第三主承力杆。由于梁中点接头已经通过刚性固定,先焊接第三主承力杆能让其有更多的伸缩量,2名焊工在主承力杆的两边对称地同时施焊,采用此方法能使焊接应力相互抵消,减少残余应力的产生。

b. 对主承力杆的长环形焊缝进行分段焊接,每名焊工的焊接顺序如图5所示,分段焊接能减小焊接的热输入,从而减小焊接变形。

c. 最后再焊接梁中点支撑杆、第三支架支撑杆,焊接方法类似于主承力杆的焊接。由于第三主承力杆已经与梁中点接头焊接为一体,增加了梁中点接头的刚性,再焊接梁中点支撑杆时,焊缝的收缩变形将受到较大阻碍,这样能减小焊缝冷却收缩引起的变形。

图5 梁中点接头区域焊接顺序示意图

3.3.2 下支座区域焊接变形控制

下支座区域汇聚了第一、二、三主承力杆和第二支架支撑杆的环形角焊缝(见图6a),局部区域的焊缝集中,如果不采取合适的焊接顺序将会带来很大的角变形,给后续的机加工带来困难,最终影响发动机的装配。

a. 首先采用刚性固定下支座,增大下支座的刚度,减小焊缝收缩产生的角变形。

b. 要求主承力杆与下支座的装配间隙≤0.7mm,以利于在焊缝横向收缩时减小下支座区域的焊接应力。

c. 由于主承力杆外径尺寸较大,且设计要求焊缝的焊脚为4,封闭的长环形焊缝冷却收缩的过程中会带来很大的焊接应力,从而造成主承力杆的扭曲变形以及下支座的角变形,需要利用合理的焊接顺序控制,采用分段对称焊接环形焊缝(图6b),分段焊接能有效地控制焊接热输入,对称焊接能使得焊接应力相互抵消,从而减小焊接变形,焊接顺序从下至上,避免熔滴由于重力作用下坠导致的不便操作的缺点。

图6 下支座区域焊缝分布及焊接顺序示意图

3.3.3 上支座焊接区域焊接变形控制

由于上支座通过刚性固定,因此上支座底面焊缝只有在正面焊缝冷却后翻转机架才能焊接。正面焊缝如采用连续焊接方法,热输入量较大,易产生角变形,为控制其变形,采用如下的焊接顺序和方向(图7),按图示顺序焊接正面焊缝1、2、3、4、5、6,冷却下架后再焊反面焊缝7、8、9、10、11、12,将焊缝分成3段焊接,有效地控制了热输入量,同时也避免了连续施焊可能带来的烧穿及合金元素的烧损。焊接收弧时将弧坑填满,避免和防止产生弧坑裂纹。

图8 上支座区域焊接顺序示意图

4 产品性能验证

4.1 焊缝检测

按设计要求,产品焊缝需要进行吹砂煤油试验,不允许有裂纹缺陷。截止到目前,生产的15台产品焊缝均合格。

4.2 静力试验

每批产品抽检一台进行批抽检静力破坏试验。测试结果表明,批抽检件在200t时才出现破坏,验证了焊接质量控制措施有效。

每台产品需要进行单倍载荷静力试验,位移不大于10mm。经测试,产品在70t吨下位移不大于6mm,满足设计要求。

4.3 产品尺寸精度

产品机加工后,测量其精度,机架6个上支座所在平面的平面度偏差≤0.15mm;下支座与上支座的平行度偏差≤0.2mm,精度全部满足设计要求。

5 结束语

采取对称焊接、分段焊接、刚性固定、控制焊件热输入等措施有效地控制了产品的焊接裂纹和变形问题,相关成果已经应用在型号产品生产中,生产的产品通过了静力试验的考核,并成功用于飞行,为类似大尺寸空间桁架结构的型号产品生产提供了参考,对提高产品质量可靠性具有重要的作用,具有广阔的应用前景。

1 宋东明. 30CrMnSiA钢的焊接[J]. 航天工艺,1992(2):23~25

2 徐宾. 30CrMnSiA壳体激光焊接研究[D]. 成都:四川大学,2002

3 杨学勤. 某型号30CrMnSiA 气瓶焊接裂纹的研究[J]. 上海航天,1996(4):56~59

4 姜焕中. 电弧焊与电渣焊[M]. 北京:机械工业出版社,1992

5 中国机械工程学会焊接学会. 焊接手册[M]. 北京:机械工业出版社,2007

Study on Welding Technology of 30CrMnSiA Five Meter Diameter Double Machine Frame

Gao Fenglin Chen Zhikai Yang Haixin Kong Zhaocai Zou Hefei Ma Tiezheng Li Wenwu

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

The external dimension of a double machine frame was large, the structural rigidity was large, and the material weldability was poor. The welding stress and deformation in the dense weld area were easy to be amplified in the weld and shape edge, resulting in cracks and large welding deformation. By analyzing the material, structure, weld distribution, welding deformation and design technical requirements of the frame, the pre-welding and post-welding treatment methods were formulated to reduce the cooling rate of the weld and the tendency of welding hardening. The welding deformation of the parts was limited by designing special assembly and welding tooling, and developing a reasonable welding order. Through sand blasting kerosene test, no cracks were found on the welds of the frame, the overall dimensions meet the design requirements, and the sampled frame had passed the static test.

double machine frame;crack;welding stress;welding deformation

TG444

A

高凤林(1962),特级技师,首席技能专家;研究方向:焊接技术工艺应用与实践。

2021-11-06