硅灰石增强粉煤灰基地质聚合物性能研究*

2022-01-14王彦平陈昶旭

邬 昊,王彦平,陈昶旭,沈 霁

(1.兰州交通大学 材料科学与工程学院,兰州 730070;2.兰州石化职业技术大学 土木工程学院,兰州 730300)

0 引 言

法国科学家J.Davidovits[1]于1978年最早提出地质聚合物(geopolymer)概念,并利用工业副产物(粉煤灰、矿渣等[2])在碱激发的条件下制备出早期强度高、耐化学腐蚀性能优异的三维网状胶凝结构[3-4]。但与传统的水泥基材料相比,地质聚合物存在脆性高、变形能力小等缺点,导致其在工程应用中使用受限[5],为此,人们提出通过掺加纤维以改善地质聚合物复合材料的性能[6-7]。

硅灰石(Ca3[Si3O9])是天然链状偏硅酸盐矿物,粉碎成矿物微粉后,仍具有优异的长径比(15~20∶1),呈针状纤维[8]。使得硅灰石具有化学稳定性好、力学性能优等特点,因此广泛应用于塑料和医用材料等行业[9-12]。宋建建[13]等利用硅灰石粉改善固井水泥浆性能,在缩短稠化时间的同时提高其力学性能和耐久性能。Zhang等[14]将硅灰石加入水泥砂浆内,在90 ℃的条件下养护7 d,抗折强度可提高98.97%。Bong等[15]在制备地质聚合物时,掺入硅灰石代替砂以增强混合料的抗折强度。

本文以硅灰石作填料,制备了硅灰石增强粉煤灰基地质聚合物复合材料,研究不同硅灰石掺量对粉煤灰基地质聚合物的力学性能、抗冲蚀磨损性能和抗硫酸盐侵蚀性能的影响。

1 实 验

1.1 原材料

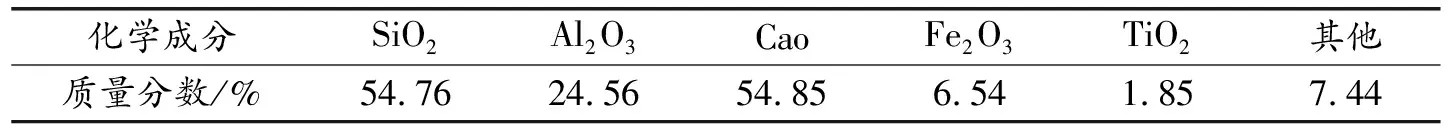

粉煤灰(FA)为河南巩义发电厂提供的Ⅰ级粉煤灰,有效成分如表1所示;矿渣(GGBS),购于郑州恒诺滤材有限公司,符合GB/T203标准的粒化高炉矿渣,用于地质聚合物复合材料的基体材料。针状硅灰石粉购于上海臣启环保原料批发有限公司,细度为1 250目。工业硅酸钠购于甘肃倚源工贸有限公司,模数为3.17。氢氧化钠(AR)、硫酸钠(AR)购于上海沃凯生物技术有限公司。

表1 粉煤灰化学成分表

1.2 试样制备

按表2配合比制备试样。制备过程:称取一定量粉煤灰和矿渣粉,并分别将不同质量分数的硅灰石加入粉煤灰矿渣混合料中且充分混合。配制15 mol/L的NaOH溶液,加至工业水玻璃,分散均匀后制得模数为2.2的碱激发剂。将固体混合料加入到JJ-5型水泥胶砂搅拌机后,加入碱激发剂溶液,搅拌至流塑态,转入模具后放置在HZJ-0.5型振动台上振实,随后将试件放入HBY-40A型标准水泥养护箱中,标养1 d后脱模,并标准养护至规定龄期。

表2 硅灰石/粉煤灰基地质聚合物试样配合比

1.3 试样性能测试

将试件上下表面打磨平整,依据国标GB/T 17671—1999,采用AG-IS型万能试验机测试不同龄期试样的抗压强度和抗折强度,并选取部分碎屑进行微观形貌观察和物相分析。

使用喷砂试验机对样品进行冲蚀磨损试验[16],冲蚀磨损试验时控制喷嘴与冲蚀面中心距离为20 cm,并调节气流压力至0.14 MPa,测得气流平均速度为27 m/s,以模拟自然界中10级风速,冲蚀颗粒的流量为76.1 g/min,颗粒粒径为30~60目,在冲蚀角度为90°的情况下进行3 min冲蚀,冲蚀前后称量试样的质量,并按下式计算试样的质量冲蚀率,同时观察试样冲蚀后形貌特征。

式中:ER为冲蚀率(mg/g),ΔM为试样的质量损失(mg),MP为砂流量(g/min),t为冲蚀时间(min)。

采用全浸泡法进行抗硫酸盐侵蚀试验,将试件室温养护24 h后,再浸泡于5.0%的硫酸钠水溶液,密封后在室温条件下侵蚀养护7和28 d,每3 d更换一次溶液,保持pH值=7。随后测试不同龄期试样的质量损失和抗压强度。

采用ZEISS Gemini SEM 500型扫描电子显微镜观察试样内部微观形貌;利用日本理学Mini Flex 600型X射线衍射分析仪进行物相分析。

2 结果与分析

2.1 力学性能

图1为不同硅灰石掺量的粉煤灰基地质聚合物的力学性能变化。随硅灰石掺量的增加,地质聚合物复合材料的力学性能呈先上升后下降的趋势。由图1(a)可知,硅灰石的掺入使粉煤灰基地质聚合物抗压强度明显上升,未加硅灰石的试样养护28 d后抗压强度为47.1 MPa,当硅灰石掺量为2.0%(质量分数)时,试样28 d抗压强度可达70.5 MPa。这是由于硅灰石为针状纤维,加入到地质聚合物后,当试样受到外力破坏引起裂纹时,针状硅灰石会使裂纹发生弯曲变形和偏移,导致裂纹的扩展受到阻碍[17]。同时,由于硅灰石内CaO、SiO2含量较高,促进地质聚合物反应的进行,易提高试件抗压强度[15]。由图1(b)可知,添加硅灰石可提高粉煤灰基地质聚合物抗折强度,当硅灰石掺量为2.0%(质量分数)时,试样28 d抗折强度最高达到20.4 MPa,与未加硅灰石的试样(其28 d的抗折强度为18.5 MPa)相比,其抗折强度提高了10.3%。主要是由于硅灰石呈纤维状,将裂纹两侧“桥接”在一起,并在裂纹表面产生应力,改变基体内部的应力分布,可阻止裂纹扩展,从而提高抗折强度[18]。但硅灰石掺量过多时就会导致基体内部未反应硅灰石数量增多,影响地质聚合反应进行,破坏基体内部三维凝胶结构,导致试样力学性能下降[10,19]。

图1 硅灰石掺量对力学性能的影响

2.2 冲蚀磨损

图2为不同硅灰石掺量的粉煤灰基地质聚合物的冲蚀形貌。从图中可以看出,硅灰石的掺入可明显改善粉煤灰基地质聚合物的抗冲蚀能力,相较于未掺硅灰石试样冲蚀凹坑深度大、冲蚀区域密集的宏观形貌,掺入硅灰石后试样具有冲蚀区更浅且疏散的特点,这主要是因为硅灰石在加速反应的同时还可以阻碍微裂纹的扩展,提高试样的抗冲击能力[13]以减缓试样表层颗粒脱落的速度。

图2 冲蚀磨损表面形貌

图3为硅灰石掺量对粉煤灰基地质聚合物冲蚀率的影响。从图中可以发现,当养护时间相同时,随着硅灰石掺量的增加,试样的冲蚀率呈先降低后上升的趋势,当硅灰石掺量为2.0%(质量分数)时,养护28 d的试样冲蚀率为4.03 mg/g,相较于未掺入硅灰石试样的冲蚀率(其养护28 d的冲蚀率为8.82 mg/g)降低了54.3%,抗冲蚀能力得到显著提升。这得益于硅灰石的加入提高了试样的强度,减缓了微裂纹的扩展,同时硅灰石在基体内部相互牵连,阻碍试样表层碎块脱落。但当硅灰石的掺量过多时,由于稀释效应,加入过量的硅灰石微纤维会降低粉煤灰基地质聚合物复合材料的力学性能,导致试件的冲蚀率上升[20]。

图3 硅灰石掺量对冲蚀率的影响

2.3 抗硫酸盐侵蚀

图4为硅灰石掺量对粉煤灰基地质聚合物硫酸盐侵蚀后的质量损失和抗压强度变化图。从图4(a)中可以看出,在硫酸盐侵蚀时间相同时,随着硅灰石掺量的增加,粉煤灰基地质聚合物的质量损失整体呈现出先降低后上升的趋势,当硅灰石掺量为2.0%(质量分数)时质量损失最低,仅为0.15 mg/g,其质量损失率相较于空白组降低了53.3%。掺入的硅灰石由于其填充作用可增加地质聚合物内部密实度[21],使粉煤灰基地质聚合物复合材料体系内部孔隙不再连续,有利于改善试样的抗渗性,使得硫酸盐溶液在浸泡过程中不易进入试样内部,降低试样的质量损失率,提高其耐久性[20],同时硅灰石纤维也牵制试样碎块从基体剥落,从而降低质量损失。但当硅灰石掺量过多时,硅灰石会破坏地质聚合物反应的进行,导致基体内部存在大量孔隙,加速硫酸盐的渗透,增加质量损失率。

图4 硅灰石掺量对抗硫酸盐侵蚀性能的影响

2.4 微观形貌分析

图5为硅灰石掺量为2.0%(质量分数)的粉煤灰基地质聚合物的SEM图。从图中可以看出针状硅灰石纤维附着在粉煤灰颗粒和凝胶相表面,硅灰石微纤维利用其小尺寸效应和填料效应改善了粉煤灰基地质聚合物的密实性,同时硅灰石微纤维的纤维状特性延缓了粉煤灰基地质聚合物中裂纹的扩展,有利于提高粉煤灰基地质聚合物的拉伸强度、弯曲强度和韧性[22]。

图5 硅灰石/粉煤灰基地质聚合物的SEM图

2.5 物相分析

图6为不同硅灰石掺量的粉煤灰基地质聚合物的XRD图。从图中可以看出,石英晶体、莫来石晶体的特征峰均出现在各衍射光谱中,表明存在一定量未完全反应的粉煤灰和矿渣颗粒,且随着硅灰石掺量的增加,斜方硅钙石的特征峰出现在衍射光谱中,其相对强度伴随着掺量的提高而明显上升。同时在各衍射光谱的20~35°范围内出现宽而无定形的驼峰,该峰为非晶态的地质聚合物凝胶特征峰[23]。这表明在标准养护的条件下,地质聚合反应产物为无定形结构,且该结构可为地质聚合物提供较高的力学性能[24]。

图6 不同硅灰石掺入量粉煤灰基地质聚合物的XRD图

3 结 论

(1)随着硅灰石掺量的增加,粉煤灰基地质聚合物的力学性能先上升后下降。硅灰石掺量为2.0%(质量分数)时,试件的抗压强度和抗折强度分别达到了70.5 MPa和20.4 MPa,与空白组相比分别提高了49.7%和10.3%。

(2)随着硅灰石掺量的增加,粉煤灰基地质聚合物的耐冲蚀磨损性能先增加后下降。硅灰石掺量为2.0%(质量分数)时,试件的冲蚀率为4.03 mg/g,与空白组相比,其冲蚀率降低了54.3%,效果较为显著。

(3)硅灰石的掺入可以显著降低硫酸盐侵蚀后试件质量损失率,当硅灰石掺量为2.0%(质量分数)时,粉煤灰基地质聚合物的质量损失为0.15 mg/g,质量损失率降低了53.3%。但随着硅灰石掺量的增加,硫酸盐侵蚀养护后的试样抗压强度逐渐降低。