复掺石墨烯/氧化石墨烯改性砂浆电学与融雪化冰性能研究*

2022-01-14袁小亚张维福曹潘磊覃荫俊

袁小亚,张维福,曹潘磊,杨 森,覃荫俊

(1.重庆交通大学 材料科学与工程学院,重庆 400074;2.广西建工集团控股有限公司第三分公司,南宁 530003)

0 引 言

在我国乃至世界很大一部分地方,冬季路面的积雪结冰问题严重影响了道路的通行能力,给行车安全带来严重隐患。机械法和播撒除冰盐是一种传统的除冰排雪方式,但前者效率低成本高,后者在加剧冻融的同时,也将加速混凝土的剥蚀和钢筋锈蚀,会严重影响混凝土的耐久性[1-2]。传统水泥基材料由于其固有的脆性,易于出现裂缝,从而大大降低了其耐久性和力学性能[3]。为解决上述问题,近年来有关导电混凝土在道路融雪化冰方面的应用研究初露头角,通过往混凝土中掺加导电填料,使其成为结构(优异的力学性能)-功能(良好的导电发热性能)一体化材料[4],这一方法操作简便,成本可控,为推进混凝土向高强高性能化、绿色环保化、高耐久和智能化方向发展指明了方向。目前常用的导电功能填料主要有石墨、碳纤维、钢纤维及钢屑等[5],但由于水泥基体的碱性环境,钢材在其中容易产生钝化层,致使混凝土的导电性降低,因此不适合作为导电填料[6]。对于粉状石墨和碳纤维,虽具有优异的导电性和稳定性能,但要使得上述碳材料所配制混凝土具备良好的导电性必须达到高掺量,高掺与配制混凝土强度的矛盾大大限制了该类混凝土的实际应用[7-8],因此寻找一种兼具优异电学及力学性能的填料具有重大意义。

石墨烯(G)是一种二维碳系纳米材料,由sp2杂化的碳原子通过有序排列、键合而成,是当前强度、硬度最高的晶体材料[9]。石墨烯材料具有无质量的狄拉克费米子属性和独特的载流子特性,其电子的传输速度达到了光速的1/300,是目前已知电阻率最小的材料[10-12]。Huang等[13]研究发现石墨烯纳米片(GNPs)可以通过填充效应和裂缝阻断等作用增强水泥基复合材料的力学性能,当GNPs的掺量为1%(质量分数)时,水泥基复合材料的抗压、抗折强度和硬度分别提高了20%、23%和14%;张翼等[14]将多层石墨烯(MLGs)加入水泥砂浆中,发现当MLGs的含量分别为0.4%、1.2%时,复合材料的抗弯强度、抗压强度达最大值,相比于普通水泥提高了11.6%、30.1%,在改善力学性能的同时,MLGs的掺入也可提高水泥基复合材料的导电性能,当MLGs的含量从1.2%增加到1.6%时,复合材料的电阻发生显著降低;Du等[15]把GNPs加入水泥基复合材料并测试其导电性能,发现GNPs导电水泥基复合材料的渗滤阈值为2.4%~3.6%(体积分数);孙胜伟[16]研究发现MLGs水泥基复合材料的电阻率值随MLGs掺量的增加而逐渐降低,渗滤阈值在MLGs掺量为2%左右,因此以石墨烯作为导电填料,在较低掺量下就对水泥基复合材料的力学性能和导电性能有改善作用。但由于G片层间的π-π堆叠作用和颗粒间较强的范德华力作用,使其在水中的分散较为困难,易于团聚[17],导致其对水泥性能的提升作用有限,因此G的分散问题是其优化水泥基材料性能的关键。氧化石墨烯(GO)是G的衍生物,其纳米片层上有大量的亲水极性官能团,在水中具有较好的分散性[18],因此目前有关石墨烯水泥基复合材料的研究主要集中在GO上[19],且有大量研究表明GO对水泥水化产物的形成具有组装和模板作用,能显著提高水泥砂浆强度,并且在GO的掺量为0.03%时对力学性能的改善效果较好[20-22]。可遗憾的是,GO表面的缺陷较多,导致其力学性能、导电导热性能差,接近于绝缘体,与G相比性能有很大程度降低[23-24],从而无法显著改善水泥基复合材料的导电能力,使其达到结构-功能一体化的特性。基于此,杨凌俊、袁小亚等[25-26]提出GO与G的结构相似,并研究发现可利用GO的水溶性对G起一定的助分散作用,两者复掺入水泥砂浆中,不仅可对水泥石起到协同增强的效果,也为水泥基复合材料的智能化提供了一种新思路。

基于G和GO各自对水泥基材料综合性能的增强作用,借助GO对G的助分散作用,本文以G为导电填料,研究了GO与G复掺对水泥砂浆力学性能和水化进程的影响;测试了不同G掺量下水泥胶砂的电阻率,并分析了石墨烯水泥基复合材料的渗滤阈值;采用外加电压的方式,研究了不同G含量水泥砂浆试件的电热性能,并进行了室内融雪化冰模拟实验,验证了石墨烯改性水泥基复合材料的融雪化冰潜力。

1 实 验

1.1 原材料

水泥(C)由重庆永固新型建筑材料有限公司提供,为P.O42.5R普通硅酸盐水泥,物理性能如表1所示;标准砂(S)为厦门艾思欧标准砂有限公司生产;聚羧酸减水剂(PCE)购自重庆建研科之杰新材料集团有限公司(掺量0.3%时减水率为25.3%,固含量为50%);无水乙醇购自重庆川东化工有限公司(纯度为99.9%);氧化石墨由常州第六元素材料科技股份有限公司生产;木质素磺酸钠(MN)由天津市光复精细化工研究所生产;石墨烯水性分散液购自德阳烯碳科技有限公司,性能指标如下表2所示。

表1 水泥的物理性能

表2 石墨烯水性分散液的性能指标

1.2 GO悬浮液的制备

取定量的氧化石墨于一定体积的去离子水中,然后将分散液置于超声波细胞破碎仪中超声分散2 h,配制浓度为5 mg/mL的GO悬浮液作为储备液。借助超声波的剥离和分散作用,可以得到层数较少且分散均匀的氧化石墨烯溶液。

1.3 砂浆试件的制备与流动性、力学性能研究

砂浆配合比设计如表3所示。其中O组为空白组;其中A1到A7的G掺量从0.1%增加到0.7%,并以GO作为G分散剂,掺量固定为0.03%,以PCE和MN作为GO的分散剂,同时PCE和MN对G也兼具分散作用;B1为单掺GO对照组。实验时,首先将PCE、MN、GO、石墨烯水性分散液按比例混合均匀,并超声分散2h,然后和剩余水一起加入搅拌锅中。水泥砂浆拌合、成型、养护均严格按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO)法》进行,砂浆流动度测试参照GB/T 2419—2005《水泥胶砂流动度测定方法》执行。对需测定电性能的试件,成型时分别在距离两端3 cm、5 cm处埋置平行电极(电极面积为40 mm×60 mm),24 h脱模后在标准条件下进行养护。

表3 水泥砂浆试件配合比

待养护龄期达3、28 d时,按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO)法》,采用抗折抗压一体试验机(型号YW-300D),分别对标准水泥胶砂试件进行抗折抗压强度测试。

1.4 石墨烯水泥基复合材料电阻率测试

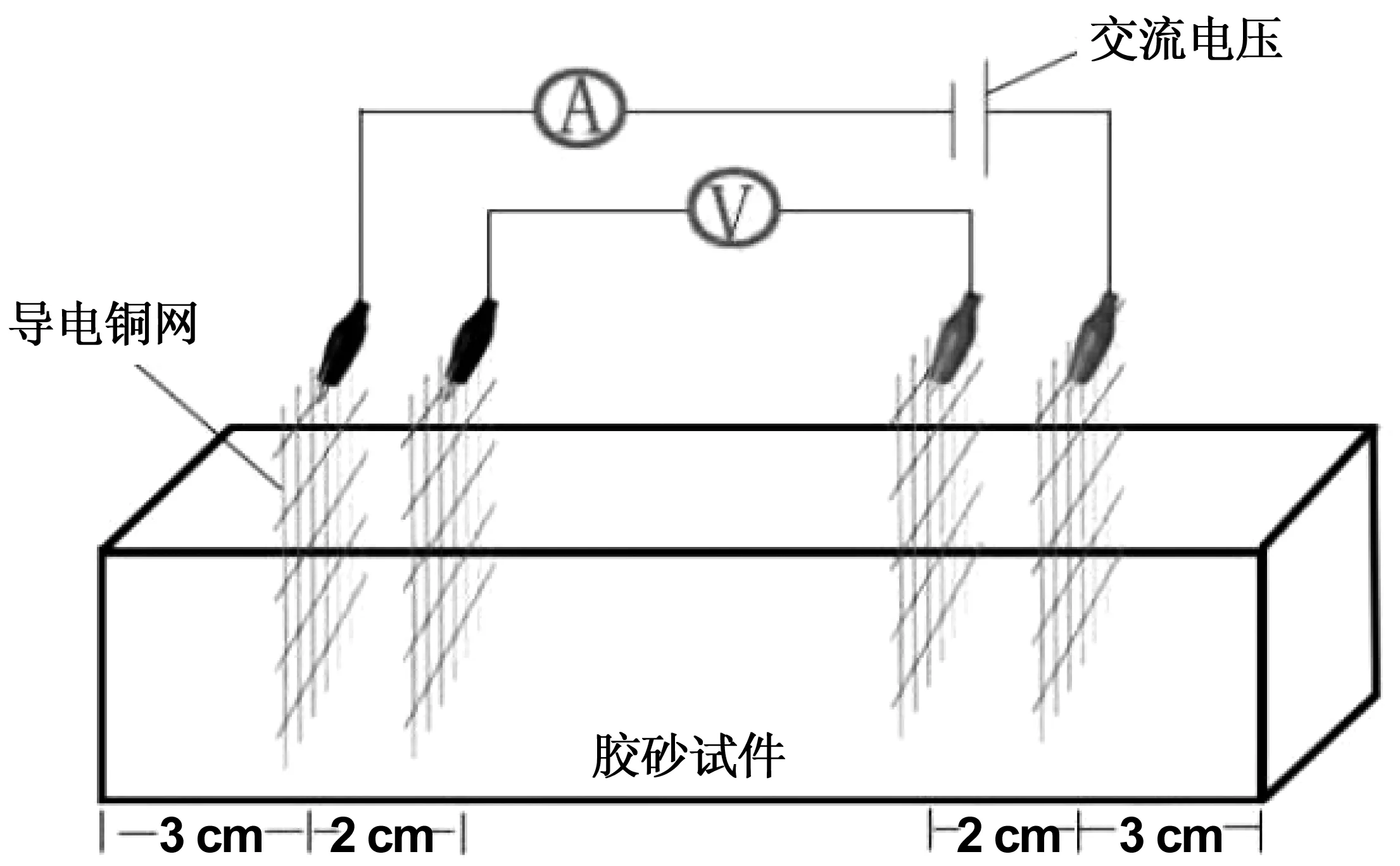

电阻率是表征材料电学性能的重要参数,因此本文采用四电极法测定试件电阻率用以评价石墨烯的掺入对水泥基材料导电性能的影响。实验前,将龄期为28 d的试件置于80 ℃的烘箱中干燥12 h,烘干后取出冷却至室温。四电极法测试装置示意图如下图1所示。外侧电极充当电流极,通36 V交流电压,消除极化,并用万用表测试实时电流,内侧电极充当电压极,采用KEITHLEY 2100数字万用表测定实时电压。

图1 四电极法测试电阻率

试件的电阻率按式(1)进行计算:

(1)

式中:ρ为胶砂试件电阻率,L和S分别为内侧两电极之间的距离和砂浆内部电极的面积(L=60 mm、S=40 mm×40 mm),U和I分别为电压表和电流表显示的读数。待通电一段时间后,内侧电极两端电压较为稳定时,取稳定段平均值即可求得ρ。

1.5 电热温升性能测试

当水泥基体中的石墨烯含量达一定值并均匀分散时,石墨烯片会相互搭接形成导电网络。胶砂试件内部有电流通过,便会做功产生热量。图2为研究电热特性的实验装置模型。为使试件周围环境温度基本保持一致,排除其它因素对实验结果的干扰,升温实验在泡沫箱中进行。在试件两端施加60 V的交流电压,通电过程中,每隔10 min采用标智GM320红外线测温仪收集试件上、左、前3个面数据采集点的温度变化情况,取平均值作为实验结果,通电60 min后切断电源。

图2 通电升温实验模型

1.6 室内融雪化冰模拟实验

为验证石墨烯导电水泥基复合材料的融雪化冰潜力,预先在特定试件表面冻制厚度为5 mm的均匀冰层,冰层制好后取出,于相同室内环境下进行融雪化冰模拟实验,将试件置于电子天平上并在两端施加60 V交流电压,对比带有冰层的砂浆试件随通电时间的质量变化情况,评价石墨烯导电混凝土的融雪化冰性能,实验装置模型如图3所示。

图3 室内融雪化冰实验装置

1.7 微观结构测试

取养护龄期为28 d的砂浆试样浸泡于无水乙醇中终止水化,在其上截取一有代表性的、符合测试要求的部位,先将样品置于100 ℃的烘箱中干燥24 h,然后对样品表面进行喷金处理,利用Sigma 300型场发射扫描电子显微镜观察待测样品微观形貌。将剩余试样研磨成适量粉末,在相同条件下干燥处理后,利用D8 Advance型X射线衍射仪进行XRD测试。

2 结果与分析

2.1 GO与G的掺入对砂浆流动性的影响

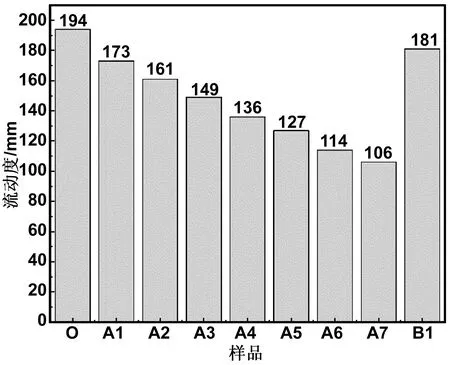

要使得石墨烯水泥基复合材料拥有优良的导电性,就必须达到一定的掺量即渗滤阈值,但掺量的提升必然导致砂浆流动性的降低,为此本文研究了G与GO复掺对砂浆流动度的影响如图4所示。可以看出,相比于空白组O(194 mm)和单掺GO的B1组(181 mm),随着G的掺量从0.1%增加到0.7%,砂浆的流动度呈逐步下降的趋势,特别是当掺量>0.6%时,砂浆就基本失去了流动性,无法保证成型。这一方面可能是由于G与GO具有巨大的比表面积[27],在拌合砂浆时需要消耗大量的水用以裹覆纳米颗粒,需水量大,导致水泥颗粒内部缺乏自由水,颗粒间的摩擦阻力增大,从而产生增稠效应;另一方面可能是GO、G之间相互缠绕,使得砂浆的流动性变差[28]。

图4 G与GO复掺对砂浆流动度的影响

但是,水泥基复合材料作为传统的结构材料,工作性是其具备良好力学性能及应用的前提。因此,优良的导电性(较高的掺量)和砂浆的流动性之间是存在矛盾的,即为实现良好的导电性一味地提高掺量是行不通的,若能从提高导电填料在水泥基体中的分散性着手,在较低的掺量下即达到良好的导电性,则有望实现水泥基材料结构-功能一体化的目的。

2.2 GO与G复掺对砂浆力学性能的影响

GO极易在水泥水化的高钙高碱性介质中聚沉[29],由于GO在水泥基材料中均匀分散是其实现增强和助分散作用的前提,基于此,杨森等[30]提出添加少量木钠(MN)可增强GO在水泥中的稳定分散能力,并通过吸光度实验验证了当MN与GO的质量比为3∶1时,GO在饱和氢氧化钙(CH)溶液中的分散性能最佳。除此之外,现有大量研究表明,GO的掺量为0.03%时,对水泥基材料综合性能的改善作用较为显著,因此,本文以GO分散G,并在PCE存在的条件下,以木钠作为GO的分散剂,将GO的掺量固定为0.03%,MN与GO的比例固定为3∶1。GO与G的掺入对砂浆3、28 d抗折抗压强度的影响如表4所示。以未掺加GO和G的样品O为空白组,对单掺0.03%GO的试件B1,其3 d的抗折、抗压强度较空白组分别提高了17%和60%,28 d的抗折、抗压强度分别提高了10%和9%,因此掺加少量GO可以有效改善水泥砂浆的力学性能,且早期强度提升显著,这主要归功于纳米GO的填充效应和模板效应[31];此外,前人研究表明,单掺G亦能提高水泥基复合材料的强度,且力学性能的提升幅度与G的掺量密切相关,随G掺量的增加呈现先增后减的趋势,超过一较低掺量后(万分之几),水泥砂浆强度即呈现下降趋势,抗折、抗压强度与掺量成反比[32-34]。这是因为单掺G时,G在水泥基体中分散困难,达一定掺量后容易团聚,从而使其不仅不能发挥性能的优越性,而且还会引起强度的恶化,极大限制了石墨烯在水泥基材料中的应用[35]。

由于GO与G具有相似的苯环结构,且GO对G有助分散作用,将两者同时掺入水泥砂浆中,对水泥基材料具有协同增强作用[25, 26]。本文以GO作为G的分散剂,质量分数固定为0.03%,从A1~A7,G的掺量从0.1%增加到0.7%,由表4可知,试件3、28 d的抗折和抗压强度较空白组O均有不同程度的改善,且随G掺量的提升呈现先增加后减少的趋势。当G用量为0.3%(A3)时,砂浆3和28 d抗折强度和抗压强度达到最大值,其中3 d的抗折、抗压强度比空白试样提高了62.5%、109.4%,28 d的抗折、抗压强度较空白试样提高了45%、35.7%,原因是G是纳米材料,能够填充水泥基体的孔隙,并对水泥水化产物的成型有促进作用,使得水泥砂浆内部结构更加密实,从而砂浆强度得到提高[36];但G的掺量>0.3%时,试件的强度随着掺量的增加反而开始降低。另外,如下图5所示,G与GO复掺时,当G的掺量从0.1%~0.5%,相比于单掺GO,对水泥胶砂3、28 d强度亦有较大幅度提高;但当G的掺量为0.6%、0.7%时,G与GO复掺试件虽较空白组O强度仍有提高,但与单掺GO的试件相比,性能却有所恶化,28 d抗压强度降低了1.7%、7.3%。说明GO对G在水泥浆中的分散有一定改善作用,使得G在千分之几的掺量水平下仍可与GO协同改善水泥基复合材料的力学性能,但这种助分散效应在G掺量较小时更为显著,超过0.5%后砂浆强度不升反降。原因可能有以下两条:(1)GO对G的分散能力是有限的,虽然G本身性能优异,但掺量过高时,在水泥基体中形成团簇,团簇的G不仅无法发挥其有效作用,还增加了水泥基材料内部的缺陷,致使砂浆强度降低;(2)随着G掺量的增加,流动度实验表明会出现增稠效应,砂浆的和易性变差,水泥浆体不能很好的胶结集料并有效填充内部孔隙,使得水泥石内部孔洞、裂缝等宏观缺陷增多,成型困难,所以当石墨烯掺量过高时,对水泥石的强度反而起了负作用。

图5 GO/G复掺相对于单掺GO砂浆试件力学强度增长率

表4 水泥胶砂3 d、28 d抗折抗压强度

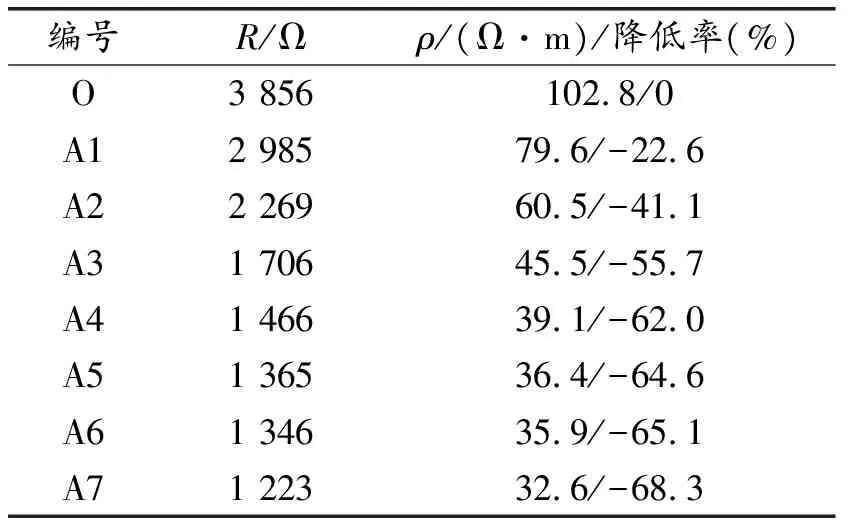

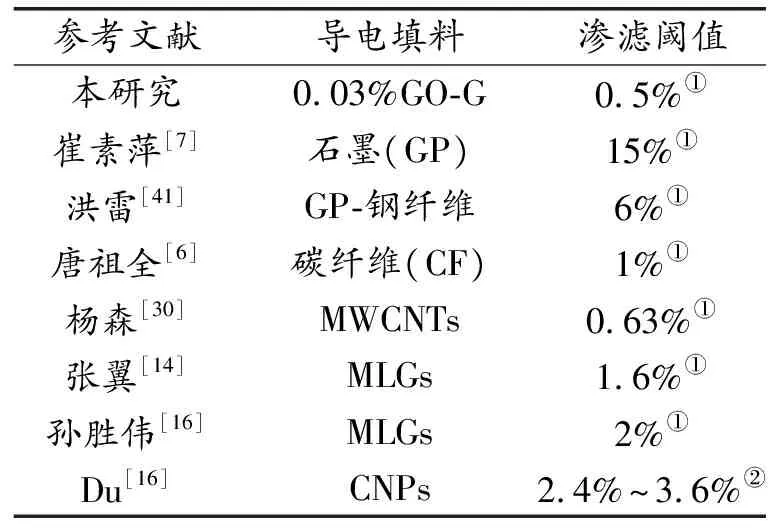

2.3 石墨烯的掺入对水泥基复合材料导电性的影响

对传统水泥基复合材料而言,其电导率在10-7~10-6S/cm左右,既不是绝缘体,也不是良导体[37],但添加导电填料后,能改善其导电能力,为当前水泥基复合材料智能化方向发展的主要研究手段。如表5所示,展现了不同G掺量对养护28 d后水泥砂浆电阻率变化的影响,可见相比于空白组,当掺入0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%的G后,砂浆电阻率不断降低,相对于空白组O的电阻率(102.8 Ω·m),分别下降了22.6%、44.1%、55.7%、62.0%、64.6%、65.1%、68.3%。说明G的掺入,对水泥砂浆的导电性有显著的改善效果。在含有功能填料的水泥基复合材料中,有3种类型的导电模式,即离子导电、电子导电以及空穴导电,也存在两种可能的导电机制,即隧穿效应导电和渗流理论(接触导电)[37-38]。如图6所示,当G的掺量较低时,由于其未能在水泥基体中形成导电网络,此时电阻率高度依赖于内部水分的含量,主要以离子导电为主[38];随着G含量的增加,其在水泥砂浆中相互搭接形成导电通路的概率增大,从而形成以隧道效应为主、接触导电为辅的导电方式,故此时电阻率进一步减小[39];随着G掺量的进一步增加,其在水泥基体中将逐渐形成一个完整的、路径最短的空间导电网络,接触导电成为该阶段的主要导电模式,此时凭借G的高电子迁移率,电阻率急剧减小,该掺量亦称为导电水泥基复合材料的渗滤阈值[40];此后再增加的G的掺量,水泥基材料的电阻率变化将趋于平缓。因此,导电填料的含量并不是越高越好,存在一个最优质值即渗滤阈值,研究G对砂浆导电性的影响,确定渗滤阈值尤为关键。且若填料在基体中能够均匀分散,则渗滤阈值在相同条件下会更小,从而突破掺量与砂浆流动性之间的矛盾。

表5 不同G掺量下水泥胶砂电阻率

图6 水泥基复合材料电阻率随导电填料含量变化示意图

为了探究石墨烯导电水泥基复合材料的渗滤阈值,作出不同G掺量下水泥砂浆28 d电阻率曲线的一阶偏导图如图7所示。随着G掺量的增加,电阻率曲线的一阶偏导函数值由慢及快的增长,表明水泥砂浆的电阻率在由慢及快的不断下降;当G的掺量为0.5%时,一阶偏导函数值达到最大值,即砂浆电阻率在此时下降的最快;而当G的掺量>0.5%时,达峰值后的一阶偏导函数曲线开始有下降趋势并趋于平缓,说明此后复合材料的电阻率变化开始平缓。因此可以判定G的掺量为0.5%即为该体系下水泥基复合材料的导电填料渗滤阈值。本文所得结果与已有研究的对比见表6。可见在GO的助分散作用下,石墨烯导电水泥基复合材料的渗滤阈值显著降低,从而赋予G在水泥基材料中低掺量、高性能的作用,这一特性非常有利于水泥基复合材料实现结构-功能一体化。

图7 GO助分散G掺配砂浆电阻率的一阶偏导图

表6 不同导电相复合水泥基材料渗滤阈值

2.4 石墨烯水泥基复合材料电热温升性能分析

根据焦耳效应原理,电热温升性能指的是水泥基复合材料通电一段时间后会产生热量,即电热转换为热能,使得试件温度升高。图8为不同掺量0.03%GO-G砂浆试件在60 V外加电压下通电后温度随时间的变化情况。

图8 不同G掺量对砂浆电热性能的影响

2.5 水泥石微观分析

2.5.1 SEM形貌分析

图9为通过SEM观测到的含有不同G掺量下水泥砂浆28 d微观形貌图。图9(a、b)展示的是空白试样O的水化产物微观形貌,可以观察到水泥石水化产物呈杂乱堆积状态,且存在裂纹、孔隙等宏观缺陷,结构较为疏松,水化产物较少。图9(c、d)为掺有0.03% GO-0.3% G的砂浆SEM图,从图中可以看出,水泥水化产物由大量形状完整、结构致密、呈簇状的花朵状晶体组成,且总体呈均匀分布,说明G和GO的掺入对水泥水化产物的成型有促进作用[36,46],且能够使得水化产物晶体的形貌由常规的针棒状转变为花形、多面体状;此外,与空白样品相比,G与GO复掺后水化产物的数量明显增多,整体结构更加密实,因此此时的宏观力学性能表现优异。由于目前国内外关于石墨烯类材料掺配水泥基材料的研究主要集中在GO上,因此关于GO调控水泥基复合材料微观形貌的研究较多,吕生华等[47]提出GO调控水泥水化进程的机理为GO片层首先吸附水泥中的活性成分C3S、C2S、C3A等与其表面的含氧活性基团发生反应形成水化晶体生长点,为水化晶体的异质形核、生长提供了模板,并起到了调控作用。但单掺GO时,水化产物需要经历较长时间(60~90 d)才能形成完整紧密的花朵簇状晶体[48],本研究与之相比,龄期为28 d时水化产物晶体就已经形成完美的紧密簇状花形结构,可能是因为在GO的助分散下,良好分散在水泥浆体中的G与GO能更够更大程度的发挥模板和桥连作用,促进水泥水化,调控水泥水化晶体的生长与形貌,改善水泥基材料的力学性能,起到增强增韧的作用。图9(e、f)为当GO掺量为0.03%、G掺量为0.5%时,胶砂试件的水化产物形态,由于掺量为0.5%时,砂浆流动度大为降低,因此与G掺量为0.3%是相比,孔洞、裂缝等缺陷明显增多,水泥基体呈现疏松多孔的状态。但水泥水化产物亦主要为花形结构,且花朵状晶体主要生长在孔洞、孔隙及结构疏松处,因此,这也和宏观力学性能的表现较为一致,花形水化晶体贯穿其中,起到了连接、填充作用,对力学强度有一定的提高,使得水泥基复合材料即能满足结构材料的使用需求,同时也具备了良好的导电性能。

图9 不同G掺量下28 d砂浆SEM图:(a)(b)空白试样;(c)(d)样品A3(0.03%GO-0.3%G);(e)(f)样品A5(0.03%GO+0.5%G)

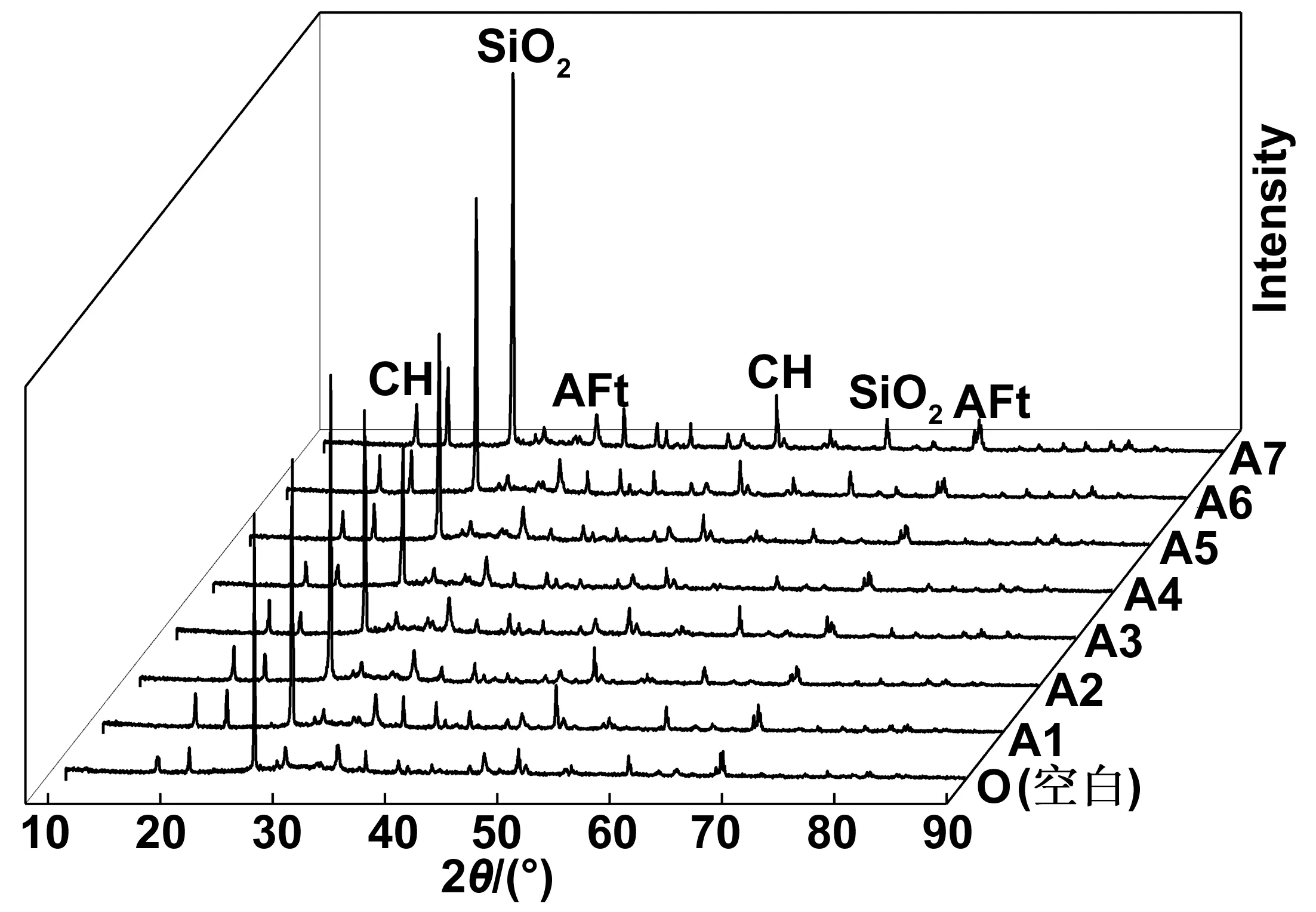

2.5.2 XRD分析

如图10所示,为28 d的空白样品与不同G掺量的砂浆试样的XRD图谱。各组砂浆试样的XRD图谱具有相似性,水泥水化产物衍射峰对应的衍射角相近,在18°、50°附近的衍射峰为水化产物CH,26°、60°处为砂浆中砂的主要成分SiO2的衍射峰,34°及70°处所对应的衍射峰为水化产物钙矾石(AFt),不同G掺量下衍射峰的强度各异。同时,与空白组相比,GO与G的掺入并未出现新的衍射峰,说明G与GO加入水泥砂浆中并不会对水化产物的种类产生影响[28]。此外,掺加G和GO之后,各水化产物的衍射峰明显增强,即水化产物明显增多,这与宏观力学性能测试的结果相一致,说明G与GO的掺入能够促进水泥水化反应的进行,对水泥基复合材料起到增强增韧的作用[49];特别是当G的掺量为0.3%时,借助GO对G的助分散作用,两者在此时表现出的协同增强效果最佳,CH和AFt在该掺量下的衍射峰最强,说明两者此时的晶体完整性高、晶体结构特征明显,这主要得益于GO与G为水化产物的形核提供了位点,有效促进了水化进程。

图10 不同G掺量下28 d砂浆XRD谱图

2.6 室内融雪化冰模拟实验

如图11所示,为室内(恒温20 ℃)化冰模拟实验时,GO助分散下的渗滤阈值对应试块(G的掺量为0.5%)与空白试件、单掺GO试件质量随通电时间的变化情况。对空白组O与单掺GO的试件B1,前20 min内,带冰层的砂浆质量基本不发生变化,到后期质量变化速率才加快,这主要是得益于冰块在室温下的自然融化,直至80 min后,冰块才基本融化完。相比之下,G的掺量为0.5%时水泥基复合材料的化冰速率明显加快,在25 min内即可将冰层基本融化,45 min后试件表面的冰就已完全融化。这主要是因为在渗滤阈值下,导电填料G在基体中相互搭接形成导电网络,有效提高了砂浆的导电性,使得其通电发热性能良好,进而加速融冰进程。因此,在GO的分散作用下,基于石墨烯优异的导电导热性,将其作为导电填料掺入砂浆中,可赋予水泥基复合材料良好的电热特性,从而可以借助通电加热这一绿色、环保、高效的方式实现融雪化冰工作,对冬季路面的除冰排雪问题的解决具有积极意义。

图11 带冰层砂浆试块的质量随通电时间变化曲线

3 结 论

(1)GO对G有一定的助分散作用,以GO作为G的分散剂,掺量固定在0.03%,力学性能测试表明,两者同时掺入砂浆中能各自发挥其优异的特性,达到协同增强的效果,可解决传统水泥基复合材料韧性差、易断裂的问题。但当G的掺量超过0.3%时,砂浆力学性能不升反降,特别是掺量超过0.5%后,砂浆强度较单掺GO有所降低。这一方面是由于石墨烯掺量过高时在水泥基体中分散困难,将发生团聚;另一方面是因为纳米并会使得砂浆流动度损失,和易性变差,从而导致强度恶化。说明GO对G的助分散作用是有限的、G的掺量不宜过高。

(2)石墨烯的掺入能够显著提高砂浆导电性,在GO的助分散下,石墨烯导电水泥基复合材料的渗滤阈值为0.5%,此时导电性最佳,较空白试件电阻率降低了64.6%。且与现有研究相比,本研究的渗滤阈值更低,有望实现水泥基复合材料结构-功能一体化的目标。同时,在渗滤阈值下,试件的通电发热性能优异,在60 V外加电压下通电1 h,试件温度升高了15.2 ℃,结合室内融冰实验,表明石墨烯水泥基复合材料具有不错的融雪化冰潜力,为冬季道路除冰排雪问题的解决提供了一种新思路。

(3)微观结构测试表明,复掺GO与G能促进水泥水化进程并很好的改善水泥砂浆的孔隙结构,其机理可能是在GO的助分散下,G与GO能更够更大程度的发挥模板和桥连作用,规范水泥水化产物形成致密、完整的花朵状晶体,使水泥石内部结构更加密实,对提高水泥基复合材料的韧性及抗裂能力具有积极意义。