纤维混凝土复合材料的制备及力学性能的研究*

2022-01-14周美容符仁建

戴 丽,杨 峰,周美容,符仁建

(南通理工学院 建筑工程学院,江苏 南通 226001)

0 引 言

混凝土诞生100多年来,已经成为非常重要的建筑材料广泛使用于人们生活的各个领域。随着社会的不断进步,超高层建筑、大型混凝土建筑物等对混凝土的要求越来越高[1-3]。而传统混凝土自身的缺点越来越突出,例如:抗拉强度低、韧性差、脆性高、抗裂能力较低和自重大等[4]。目前,很多研究者聚焦如何提高混凝土的各项性能,使其能够更好地为社会发展服务,未来高强度、轻质、高韧性的多功能混凝土将成为发展的必然[5-10]。聚乙烯醇纤维(PVA)因具有强度高、模量高、耐磨、比表面积大、抗酸碱和良好的结合力等特点而被广泛应用于水泥混凝土增强材料、造纸业和布料等方面[11-13]。其中在水泥增强材料方面主要是通过引入聚乙烯醇纤维后,较强的结合力可以使得纤维能与基体形成较好的结合,并且在基体中形成致密的网状结构,该结构对混凝土裂纹的萌生和扩展产生阻碍作用,且纤维引入后还能使混凝土复合材料保持较高的流动性和自密实性,是一种较好的混凝土改性方式[14-17]。目前对于混凝土的改性研究,多数是通过调整混凝土的配比、原材料和施工方式等实现[18-21]。蒋志光等通过优化配比,得出最优粉煤灰掺量和橡胶粉含量,在最优配合比的基础上,分析了粉煤灰掺入量对橡胶陶粒柔性混凝土坍落度和强度的影响,发现粉煤灰能较好地改善柔性混凝土的力学性能,在满足强度需求的基础上提高了路面的舒适性[22]。刘洋等选用聚乙烯醇(PVA)纤维、超高相对分子质量聚乙烯(UHMWPE)纤维、玄武岩纤维和玻璃纤维增强混凝土制备超高性能混凝土(UHPC),通过性能测试,选出UHPC改性最佳纤维为PVA纤维和UHMWPE纤维,然后采用Design-Expert专业实验数据分析软件,对PVA和UHMWPE混杂纤维设计进行理论模拟,针对目标纤维进行掺量优化设计,得出当12 mm长度的PVA纤维的含量为0.3%(体积分数)、6 mm长度的UHMWPE纤维的含量为0.9%(体积分数)时,目标UHPC的抗折强度、抗压强度和流动度达到最优佳[23]。邓明科等研究了聚乙烯醇(PVA)纤维改性高延性混凝土(HDC)的剪切性能,通过双面剪切试验,以纤维体积分数和HDC抗压强度为参数,分析其破坏形态、抗剪强度及峰值变形,结果表明,HDC纤维桥联作用及纤维拔出过程中吸收了大量能量,试件发生了具有延性特征的剪切破坏,与基体试件和普通混凝土试件相比,HDC试件的抗剪强度和峰值变形均显著提高,其提高幅度随纤维体积分数的增加而增大[24]。本文通过引入聚乙烯醇纤维,制备出了一系列不同纤维含量的纤维混凝土复合材料,对该纤维混凝土复合材料的力学性能、流动性能、吸水率等进行测试分析,以获得最佳纤维掺量的纤维混凝土复合材料。

1 实 验

1.1 试验原材料

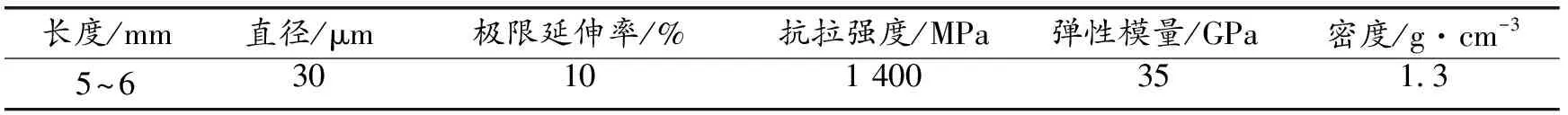

聚乙烯醇纤维(PVA):干热软化点≥216 ℃,耐热水性≥98 ℃,南通科嘉纺织纤维制品有限公司,PVA纤维的性能参数如表1所示;硅酸盐水泥:P.Ⅱ 52.5级硅酸盐水泥,3和28 d的抗压强度实测为23和49 MPa,无锡市江淮建材科技有限公司;掺合料:I级粉煤灰和S95矿渣微粉,上海集大实业有限公司;硅灰:SiO2含量为98%,比表面积为2×104m2/kg,无锡市江淮建材科技有限公司;碎石:尺寸约为10~20 mm,压碎指标为8.2%,无锡市江淮建材科技有限公司;河砂:粒径约为3~5 mm,表观密度为2 625 kg/m3,无锡市江淮建材科技有限公司;减水剂:减水率≥25%,山东腾维新型建材有限公司。

表1 PVA纤维的性能参数

1.2 试件制备及配合比

表2为纤维混凝土的配合比。按照表2配合比称量原料,首先,将石英砂、粉煤灰和水泥按照设计的配合比称量好放入搅拌机内,均匀搅拌10 min;其次,加入减水剂和水,均匀搅拌5 min后加入矿渣微粉和硅灰;然后,在搅拌过程中加入PVA纤维,加入时要分开纤维,避免打结成团,待纤维完全加入后再搅拌8 min;最后,将上述混凝土注入模具即得纤维混凝土复合材料。

表2 纤维混凝土的配合比

1.3 试验方法

力学性能测试:将纤维混凝土复合材料试样制备成尺寸为100 mm×100 mm×100 mm的立方体,按照(GB/T 50081-2002)《普通混凝土力学性能试验方法标准》,对样品进行抗压强度和弹性模量测试,保持0.6 MPa/s的速度匀速加载直至试样破坏,每组样品测试3次,取均值为结果;同时对样品的劈裂抗拉强度进行测试,采用0.06 MPa/s的速度匀速加载直至破坏,每组样品测试3次,取均值为结果。

流动性能测试:按照(GB/T 50080-2002)《普通混凝土拌合物性能试验方法标准》,对纤维混凝土复合材料的“坍落度”进行测定,用坍落扩展度径向长度来表征其流动性能的好坏。

吸水性能测试:按照(DB32/T 3696-2019)《混凝土吸水率测试方法》,对纤维混凝土复合材料的吸水率进行测定,每组样品测试6次,取均值为结果。

傅立叶红外光谱测试(FT-IR):使用日本岛津IR Prestige型傅里叶变换红外光谱仪,KBr压片制样,扫描范围为4 000~400 cm-1,分辨率为2 cm-1。

2 结果与讨论

2.1 纤维混凝土复合材料的力学性能分析

图1为纤维混凝土复合材料7和28 d的抗压强度。从图1可以看出,随着聚乙烯醇纤维的引入,纤维混凝土复合材料7和28 d的抗压强度均呈现出先增大后降低的趋势。当纤维含量2%(体积分数)时,7和28 d的抗压强度均达到了最大值,分别为45.6和65.7 MPa,相较于未掺杂纤维的混凝土,强度分别提高了15.15%和19.59%;当纤维含量为3%(体积分数)时,7和28 d的抗压强度均出现了下降。整体来看,掺入纤维后混凝土的抗压强度均得到了提高,这是因为纤维掺入后会在混凝土中形成三维网状结构,这种结构会对基体产生支撑效果,且聚乙烯醇纤维可以很好地与混凝土基体结合,当产生应力时,能有效阻止混凝土的开裂,还能阻碍混凝土表面的析水,减少混凝土硬化后期产生的裂缝;其次,聚乙烯醇纤维的比表面积较大,间距较小,可以有效减少混凝土的孔隙,提高基体的密实性,但当纤维含量较多时,过多的纤维在基体中会导致浆体中纤维孔间壁变薄,使得抗压强度出现下降[25]。

图1 纤维混凝土复合材料的抗压强度

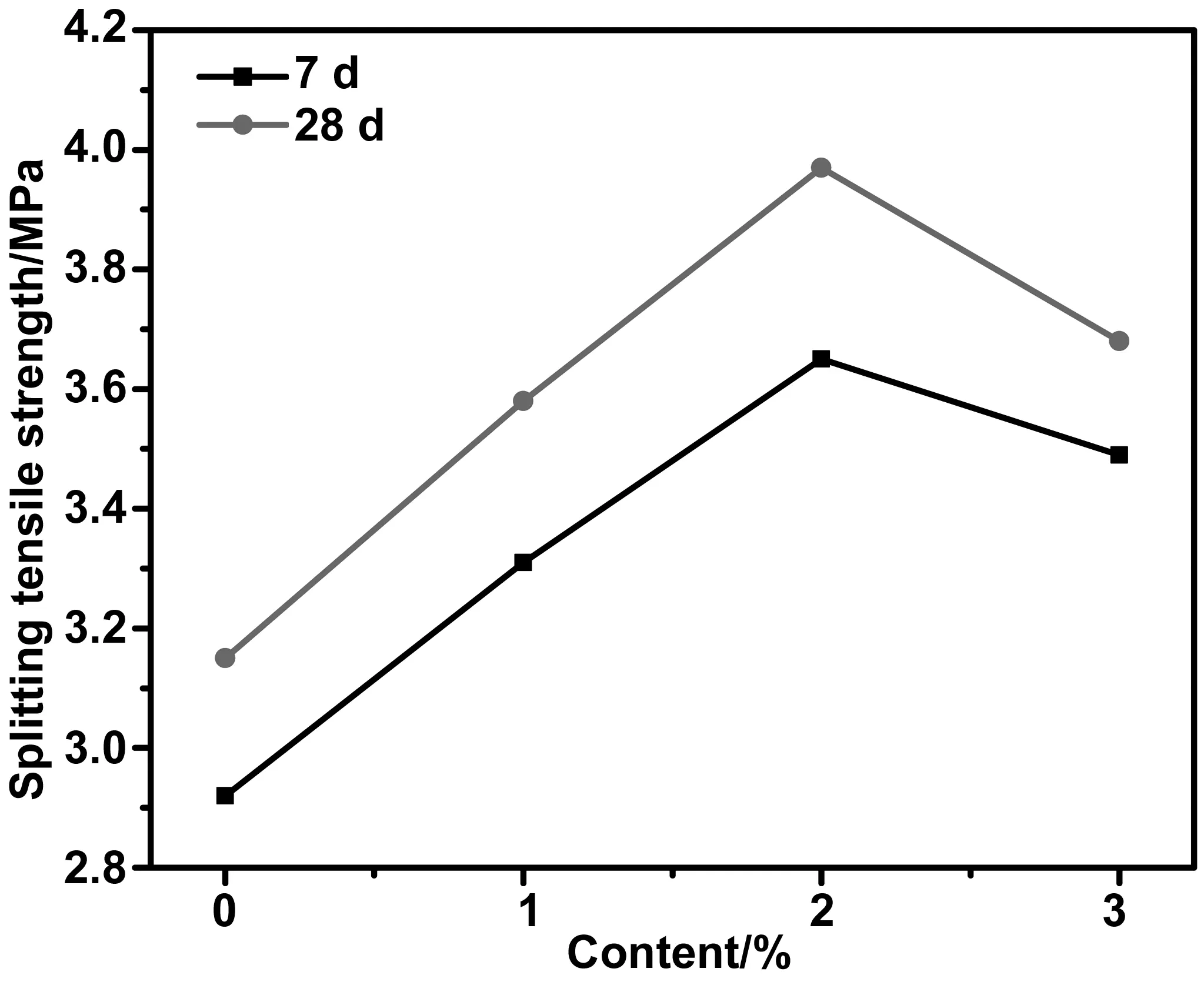

图2为纤维混凝土复合材料的劈裂抗拉强度。从图2可以看出,随着纤维掺量的增加,纤维混凝土复合材料的劈裂抗拉强度呈现出先升高后降低的趋势。当纤维含量为2%(体积分数)时,7和28 d的劈裂抗拉强度达到最大值,分别为3.65和3.97 MPa,相较于未掺杂纤维的混凝土,劈裂抗拉强度分别提高了25%和26.03%。这是因为聚乙烯醇纤维掺入后会与混凝土基体形成较好的结合,且聚乙烯醇纤维具有较大的比表面积可以聚集大量的水化产物,纤维与混凝土之间具有大的粘结力,从而大大提高了混凝土复合材料的劈裂抗拉强度。

图2 纤维混凝土复合材料的劈裂抗拉强度

图3为纤维混凝土复合材料的弹性模量。从图3可以看出,随着纤维掺量的增加,纤维混凝土复合材料的弹性模量呈现出先增大后降低的趋势。当纤维含量为2%(体积分数)时,纤维混凝土复合材料的弹性模量达到最大值为26.2 GPa,相较于未掺杂纤维的混凝土增大了7.82%;当纤维含量为3%(体积分数)时,纤维混凝土复合材料的弹性模量出现了下降。这是因为聚乙烯醇纤维自身具有较高的弹性模量,当适量的聚乙烯醇纤维掺入到混凝土中后,不仅能够有效抑制裂纹的扩展,还能通过纤维本身将应力进行有效传递,并且部分应力会分散在纤维上,这样在混凝土基体中就不会出现过大的应力集中,从而有效提升了纤维混凝土复合材料的弹性模量。但过量的聚乙烯醇纤维会在混凝土中形成团聚,造成应力集中,反而会降低弹性模量。

图3 纤维混凝土复合材料的弹性模量

2.2 纤维混凝土复合材料的流动性能分析

图4为纤维混凝土复合材料的坍落度。从图4可以看出,随着纤维掺量的增加,纤维混凝土复合材料的坍落扩展度径向长度逐渐降低,说明纤维掺入后导致了混凝土复合材料的流动性减小。当纤维含量为3%时,坍落径向长度最小为585 mm,依旧在500 mm之上,说明适量纤维的掺入不会对混凝土复合材料的流动度造成太大影响。

图4 纤维混凝土复合材料的坍落度

2.3 纤维混凝土复合材料的吸水性能分析

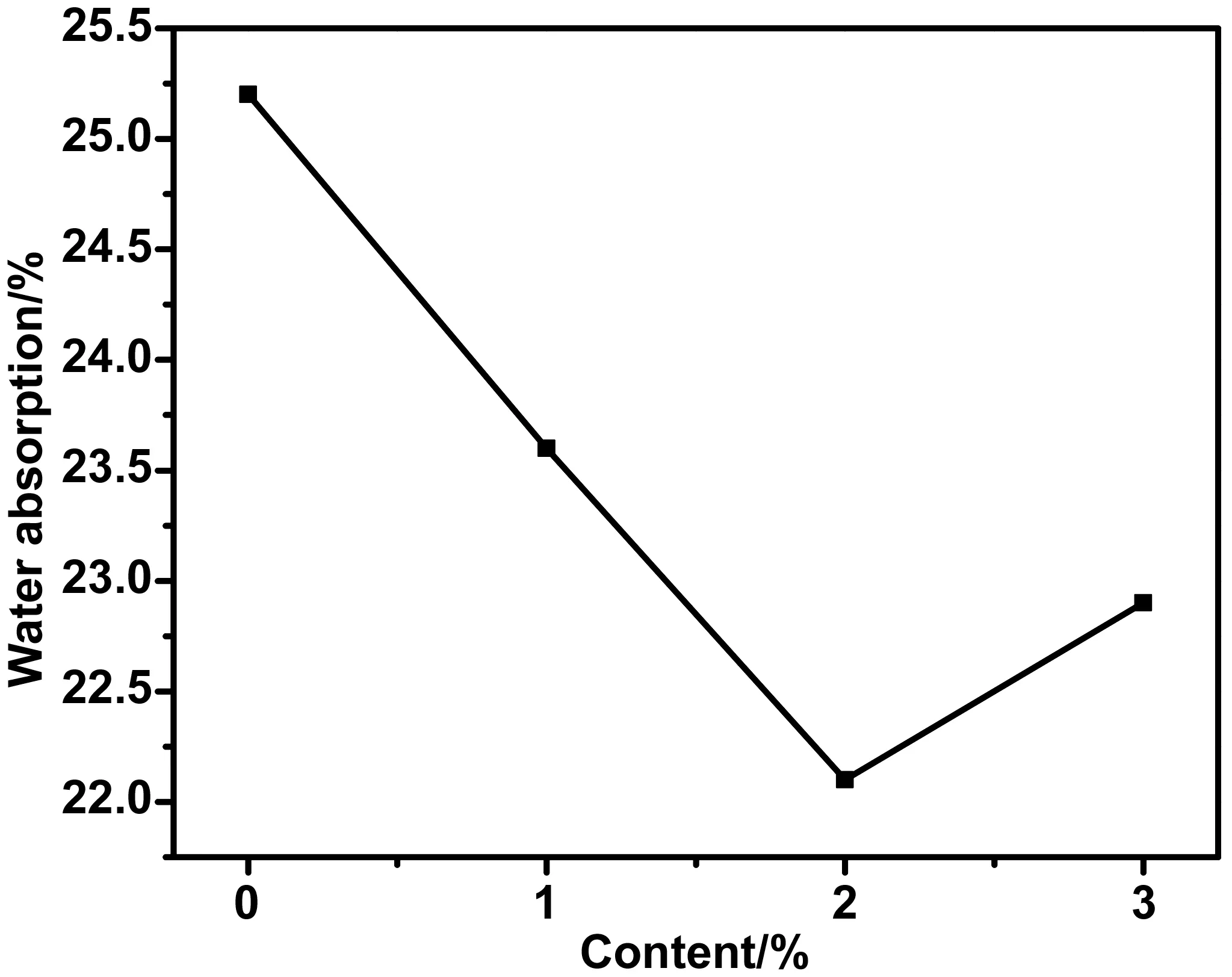

图5为纤维混凝土复合材料的吸水率。从图5可以看出,随着聚乙烯醇纤维掺量的增加,纤维混凝土复合材料的吸水率呈现出先降低后升高的趋势。当纤维含量为2%(体积分数)时,纤维混凝土复合材料的吸水率最低为22.1%,这是因为聚乙烯醇纤维掺入后在混凝土基体中会形成良好的网状薄膜,提高基体整体致密性,其次纤维会分布于混凝土基体的孔隙中,这样会导致混凝土的孔隙和微裂纹被堵塞,从而导致混凝土的吸水率下降;当纤维含量为3%(体积分数)时,纤维混凝土复合材料的吸水率升高到22.8%,这可能是因为纤维含量较多时,在混凝土基体中分布不均匀,使得部分网状结构的致密性变差,从而导致了吸水率出现轻微上升。

图5 纤维混凝土复合材料的吸水率

2.4 纤维混凝土复合材料的FT-IR分析

图6为纤维混凝土复合材料的FT-IR图。从图6(a)可以看出,聚乙烯醇纤维在850和1 090 cm-1处出现的吸收峰为C-C吸收峰和C-O吸收峰。从图6(b)可以看出,在纤维掺杂2%(体积分数)的混凝土复合材料中,Al-O峰已不存在,且1 420 cm-1处的Si-O峰强度减弱,可见聚乙烯醇纤维明显影响了水化反应,阻碍了Ca2+在基体中的扩散,说明聚乙烯醇纤维在基体中形成了致密的薄膜网状结构,使得混凝土复合材料的各组分之间的连接能力增强,对于韧性和强度都有明显提高。从图6(c)可以看出,未掺杂纤维的混凝土在710 cm-1处的吸收峰为Al-O峰,870 cm-1处的吸收峰为Ca-O峰。由此可知,适量的纤维掺杂能够提升混凝土材料的韧性和强度。

图6 纤维混凝土复合材料的FT-IR图(a为聚乙烯醇纤维,b为纤维掺杂2%(体积分数),c为未掺杂纤维的混凝土)

3 结 论

(1)随着聚乙烯醇纤维的引入,纤维混凝土复合材料7和28 d的抗压强度、劈裂抗拉强度均呈现出先增大后降低的趋势,当纤维含量2%(体积分数)时,7和28 d的抗压强度达到了最大值,分别为45.6和65.7 MPa;7和28 d的劈裂抗拉强度也达到最大值,分别为3.65和3.97 MPa。

(2)随着纤维掺量的增加,纤维混凝土复合材料的弹性模量呈现出先增大后降低的趋势。当纤维含量为2%(体积分数)时,纤维混凝土复合材料的弹性模量达到最大值为26.2 GPa。

(3)随着纤维掺量的增加,纤维混凝土复合材料的坍落扩展度径向长度逐渐降低,说明纤维掺入后导致了混凝土复合材料的流动性减小。当纤维含量为3%时,坍落径向长度最小为585 mm,说明掺入适量纤维后混凝土复合材料的流动度很好。

(4)随着纤维掺量的增加,纤维混凝土复合材料的吸水率呈现出先降低后升高的趋势。当纤维含量为2%(体积分数)时,纤维混凝土复合材料的吸水率最低为22.1%。

(5)FT-IR分析可知,当纤维含量为2%(体积分数)时,纤维混凝土复合材料中Al-O峰已不存在,且1 420 cm-1处的Si-O峰强度减弱。说明聚乙烯醇纤维在基体中形成了致密的薄膜网状结构,使得混凝土复合材料的各组分之间的连接能力增强,对于韧性和强度都有明显提高。

综合以上分析可知,当聚乙烯醇纤维的含量为2%(体积分数)时,纤维混凝土复合材料的各项性能最优。