橡胶粒径和掺量对再生混凝土性能的影响*

2022-01-14屠艳平程子扬程书凯陈国夫

屠艳平,程子扬,程书凯,陈国夫

(武汉工程大学 土木工程与建筑学院,武汉 430073)

0 引 言

混凝土砂石等原材料基本依赖于天然开采,导致我国一些地区的砂石资源岌岌可危。如果能够利用废旧建筑拆除后的废弃混凝土块制备出再生粗骨料(RCA),替代天然粗骨料(NCA),利用废旧轮胎破碎的橡胶颗粒(RP)替代天然细骨料(NFA),不仅可以解决建筑垃圾和废弃轮胎的资源再利用[1-3],还能在一定程度上节约天然砂石资源,推动绿色建筑行业的可持续发展。

RCA表面附着大量的老旧砂浆,破碎过程导致骨料损伤,使得RCA相较于NCA具有较高的吸水率、压碎值和孔隙率,制备的再生混凝土(RC)的性能降低[4-7]。RP属于一种有机材料[8],掺入混凝土不与水泥反应,只起到物理填充的作用,RP强度低、具有引气性以及与砂浆的粘结性差等缺点,RP掺入后导致混凝土的强度降低[9-10]。但也有研究发现,RP的掺入可以提高混凝土的流动性和延性[11-12]。

本文通过掺入不同粒径和掺量的RC进行含气量、坍落度、抗压强度、劈裂抗拉强度、毛细吸水和抗氯离子渗透测试,分析RP粒径和掺量对于RC性能以及微观结构的影响,为今后的橡胶再生混凝土(RRC)发展和应用提供参考。

1 实 验

1.1 试剂与材料

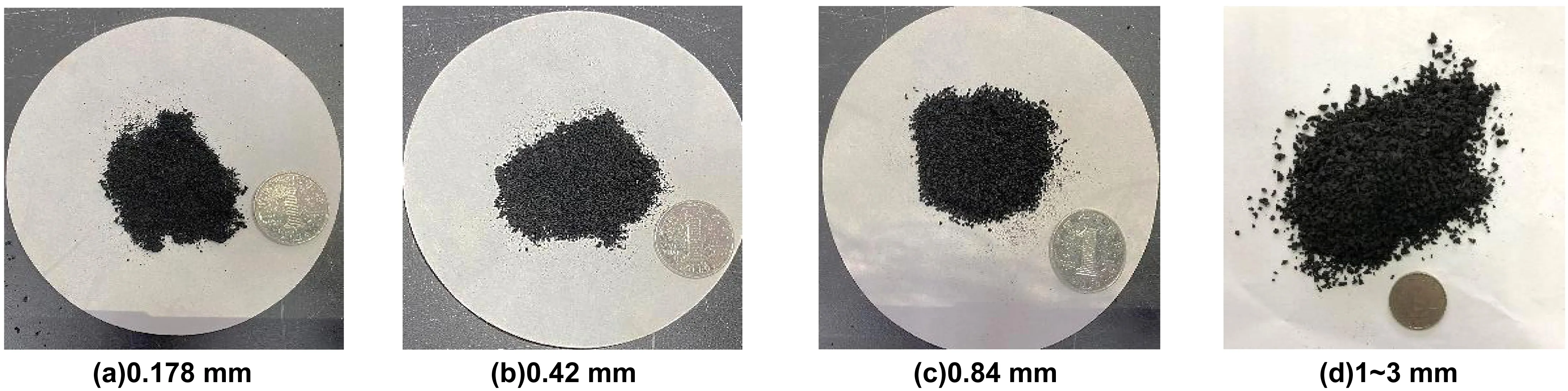

水泥采用华新牌P.O 42.5级普通硅酸盐水泥;NFA采用湖北产的天然河砂,细度模数2.6,属于Ⅱ区中砂。NCA和 RCA来自武汉惠迪绿色材料有限公司,性能指标见表1;RP购买于河南省承蒙橡胶加工厂,粒径分别为0.178、0.42、0.84和1~3 mm,如图1;减水剂采用聚羧酸高效减水剂,减水率为20%。

图1 不同粒径的橡胶颗粒

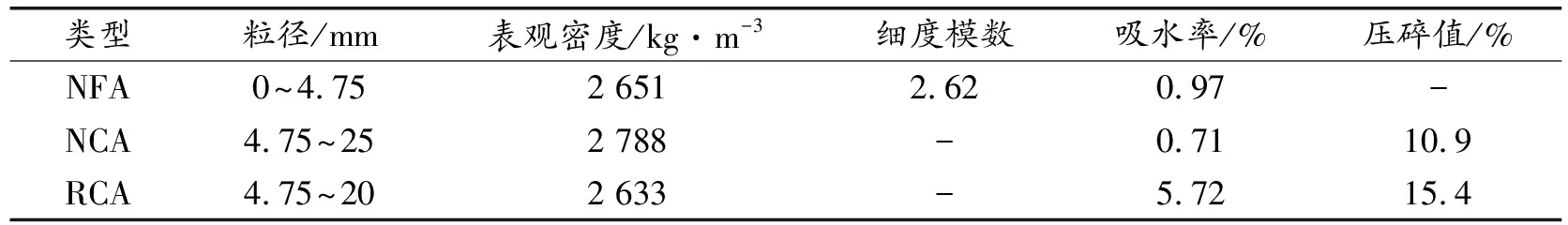

表1 骨料的性能指标

1.2 配合比设计

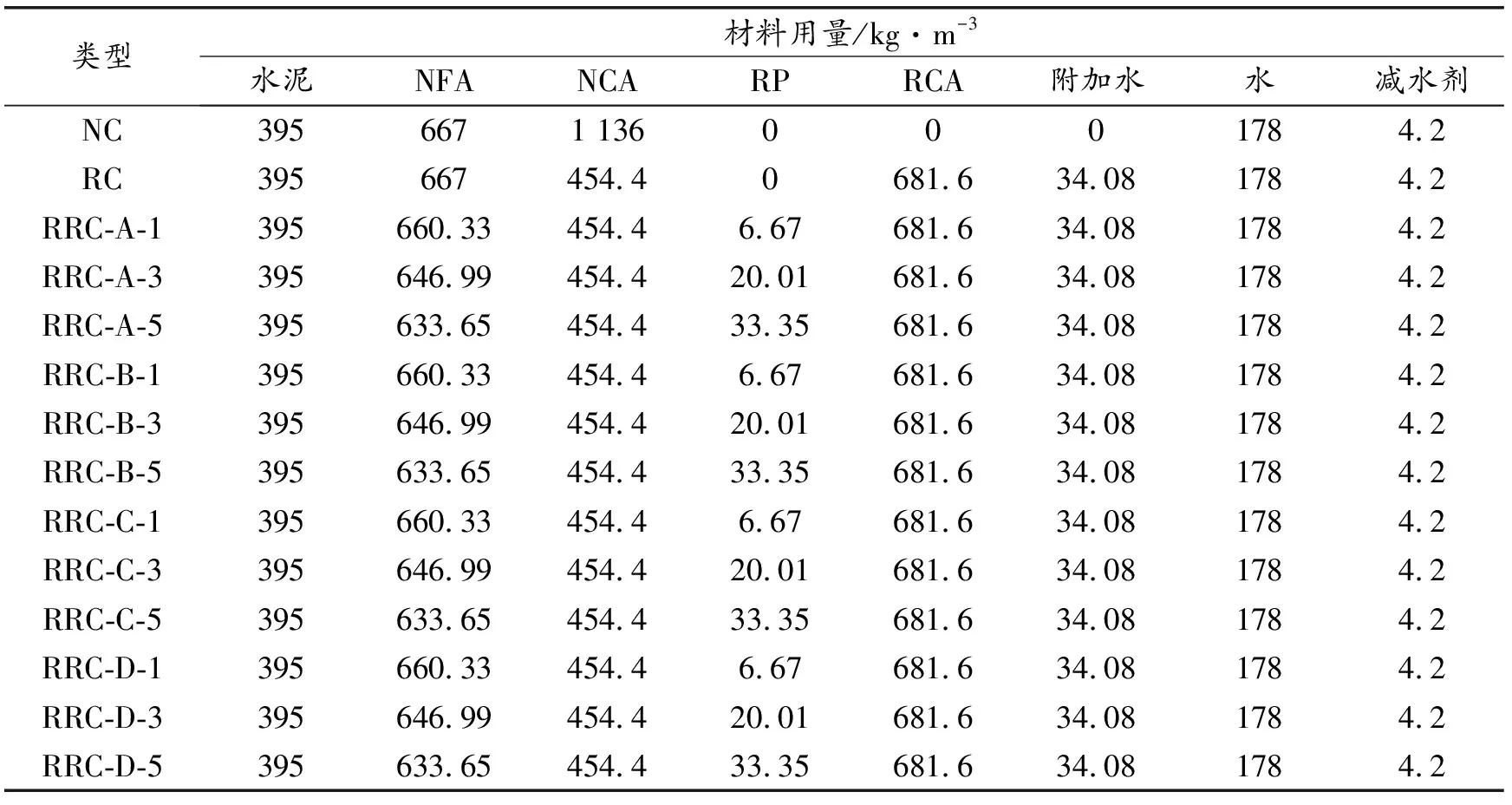

采用基准组混凝土的设计强度为C30,水胶比采用0.45,记为NC。RCA以等质量取代NCA,取代率为60%,RP以等质量取代NFA,取代率为0、1%、3%、5%,共配置14组配合比试验。RC代表再生混凝土,橡胶再生混凝土标号为RRC-m-n,m代表橡胶颗粒的粒径(A为0.178 mm、B为0.42 mm、C为0.84 mm、D为1~3 mm),n代表RP的取代率,混凝土的配合比详细见表2。

表2 混凝土配合比

1.3 试验方法

为了确保RCA不会出现附加水吸收不充分,导致混凝土拌合物有效水灰比升高的情况,本文采取改进的搅拌工艺,搅拌步骤如下:(1)将RCA和附加水搅拌5 min;(2)NCA、RP、NCA、水泥放入搅拌机搅拌1 min;(3)水和减水剂倒入搅拌机中搅拌5 min。最后将拌合物倒出,参照规范GB/T 50080—2002中对混凝土含气量和坍落度的方法进行测量,测试完毕后,装入尺寸100 mm × 100 mm × 100 mm的试模,在放置24 h后拆模编号,转移到标准养护室((20±2)℃, RH95%),养护28 d时,根据规范GB/T 50081—2019进行混凝土立方体抗压强度和劈裂抗拉强度测试。并采用SEM对28 d的混凝土的微观结构进行分析,抗氯离子渗透测试按照GB/T 50082—2009测试方法之一的6 h电通量法来测定,试件的尺寸为100 mm × 100 mm × 50 mm圆柱试块,同时依据规范ASTM C1202对于不同电通量的混凝土的抗氯离子渗透能力给出了评估。混凝土的毛细吸水率根据规范ASTM C1585-13中的测试方法进行测试,试件尺寸100 mm×100 mm×50 mm的试块。

2 结果与分析

2.1 含气量

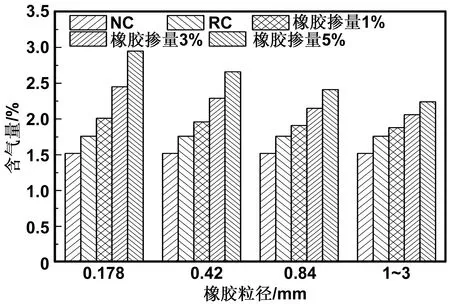

图2为不同RP粒径和掺量下混凝土的含气量。可以看出,掺入RCA后RC的含气量明显增加,这是由于RCA表面附着的老旧砂浆中含有大量的孔隙,吸水率大,在搅拌的过程中能够引入更多气泡。同时,也可以发现,随着掺入RP后,RC的含气量增大,随着RP粒径的减小、掺量的增加,RC的含气量不断增大,当橡胶掺量为5%,RP粒径为0.178、0.42、0.84 和1~3 mm时,相较于RC的含气量分别增加了67.6%、51.1%、36.9%和27.3%。这是由于RP颗粒具有引气性,与无机材料砂浆混合时,表面容易吸附气泡,随着RP粒径的减小,RP的比表面积就越大,引气性也越强[13],混凝土的含气量也就越大。

图2 各组混凝土的含气量

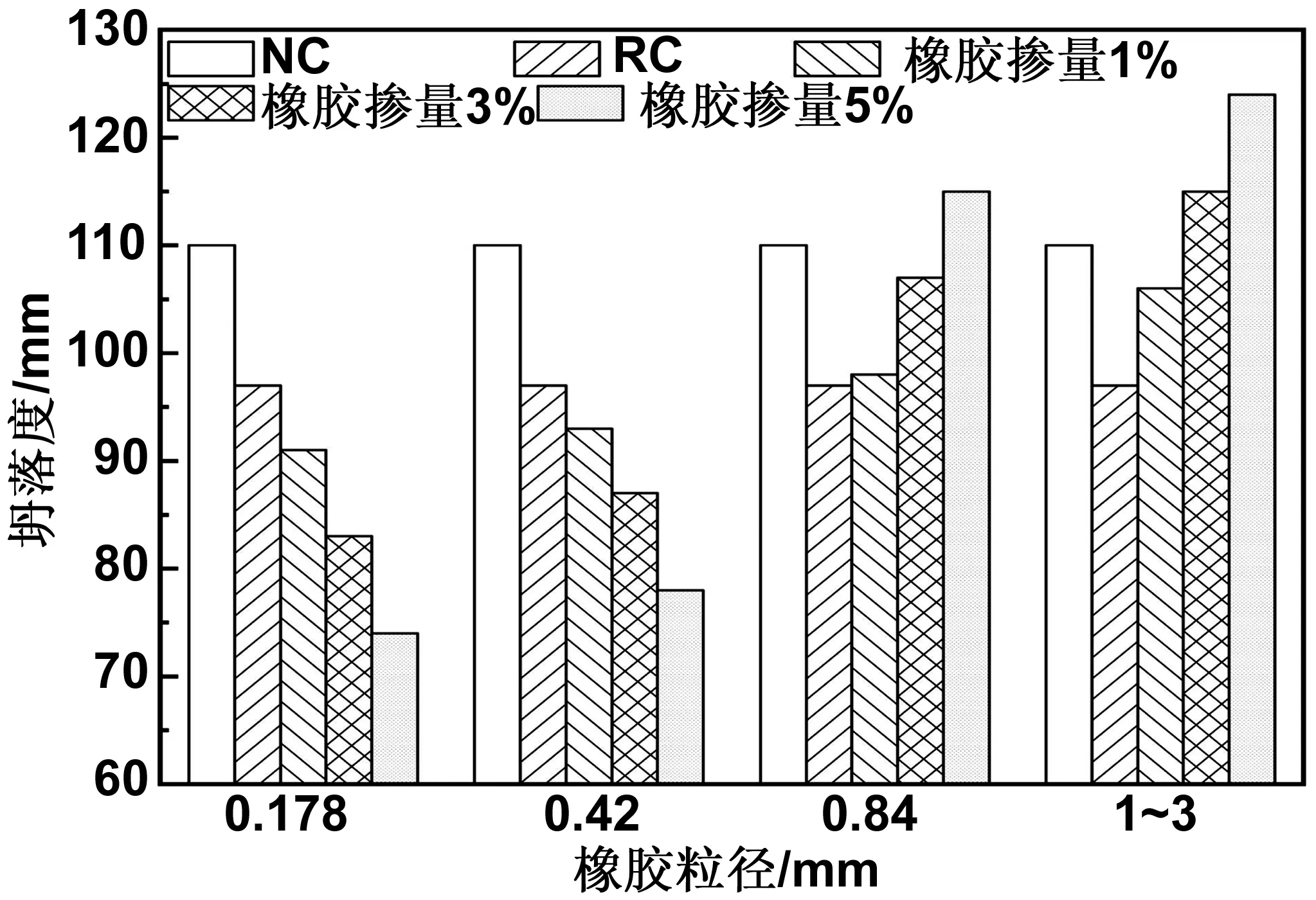

2.2 坍落度

从图3可以明显的看出,掺入RCA后,混凝土的坍落度降低,这是由于RCA相较于NCA表面附着了大部分的老旧砂浆,使得RCA表明棱角增多,增大了混凝土拌合物之间的摩擦阻力。同时,可以看出,掺入RP粒径为0.84、1~3 mm时,随着RP的掺入,RC的坍落度逐渐提升,掺量5%时,相较于未掺入RP的RC提高了18.6%、27.8%;当掺入RP的粒径为0.178、0.42 mm时,随着RP的掺入,RC的坍落度逐渐降低,掺量5%时,相较于未掺入RP的RC降低了23.8%、19.6%。这是由于RP本身在具有吸水性和引气性,吸水性降低坍落度,引气性增加坍落度[14]。当RP的粒径较大时,掺入后RP在搅拌的过程中引气性的作用稍强于吸水性,混凝土拌合物内部滚珠作用增加,减少混凝拌合物之间的摩擦力,使得RC的坍落度增加。当RP的粒径过小,其比表面积较大,吸水性的作用大于引气性,致使拌合物中的自由水减少,导致RC的坍落度降低。

图3 各组混凝土的坍落度

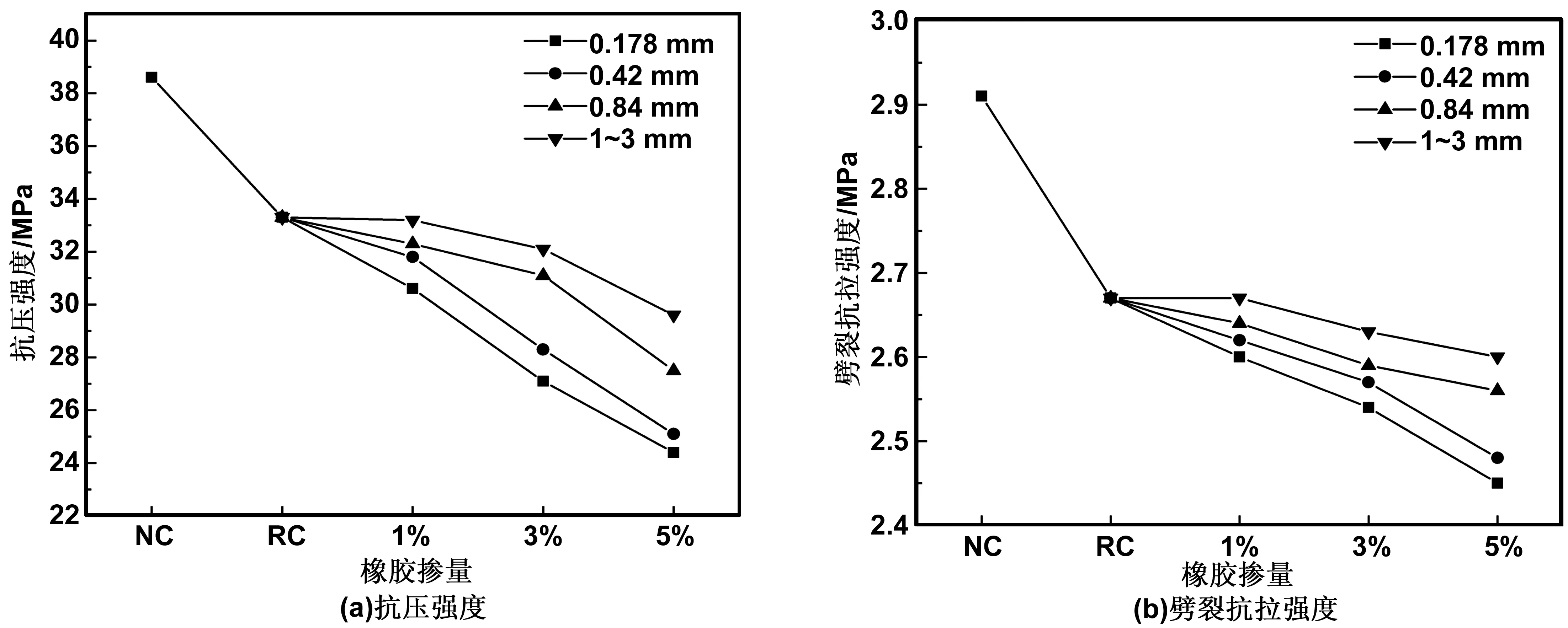

2.3 抗压强度和劈裂抗拉强度

各组混凝土的抗压强度和劈裂抗拉强度见图4。从图4可知看出,掺入RCA后,RC的28 d的抗压强度和劈裂抗拉强度相较NC降低了13.7%、8.9%。这是由于RCA表面存在着大量的老旧砂浆,致使与新砂浆之间的粘接能力变差,老砂浆和RCA之间的粘接也是一个薄弱界面,同时,RCA相较于NCA经过了二次破碎,内部的裂缝积累增加,导致在受压过程中,新砂浆-老砂浆、老砂浆-再生粗骨料和RCA本身成为混凝土破坏的薄弱点[15]。

由图4可知,当RP掺量不变时,随着RP粒径的增加,RC的抗压强度和劈裂抗拉强度降低幅度逐渐减小,例如,当RP粒径为1~3 mm,掺量为5%时,抗压强度和劈裂抗拉强度相较RC分别降低11.1%、2.62%。这是由于RP的粒径越小,其比表面积就越大,与砂浆之间的界面薄弱区就增多,导致RC的抗压强度降低。同时,RP的粒径越小,引气性就越强,导致RC拌合物内部的含气量增加,RC硬化后孔隙增加,进一步降低RC抗压强度和劈裂抗拉强度;当RP的粒径不变的时候,随着RP掺量的增加,RC的强度逐渐降低,例如,当RP为0.178 mm,掺量为5%时,抗压强度和劈裂抗拉强度相较RC分别降低了26.7%、8.24%。这是由于RP属于有机材料,和水泥基体的相容性较差,两者界面处的粘结能力很差,掺量增多,不仅会造成界面过渡区(ITZ)薄弱点增多,还会使混凝土拌合物中引入较多气泡,增加混凝土内部孔隙,降低RC的抗压强度和劈裂抗拉强度[16]。

图4 各组混凝土的抗压强度和劈裂抗拉强度

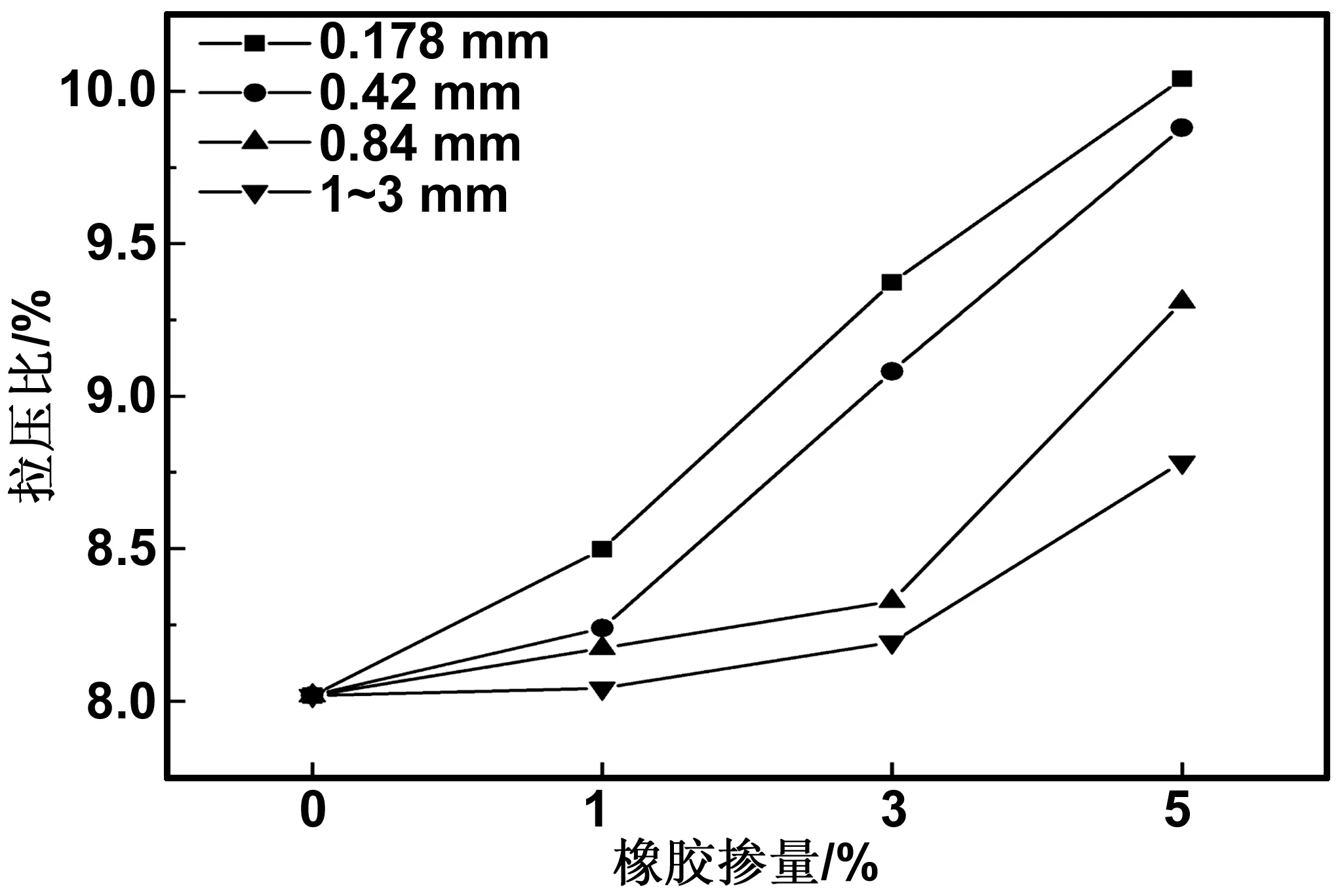

2.4 拉压比

不同粒径和掺量的橡胶再生混凝土28 d的拉压比见图5。由图5可知,随着RP掺量增加,RRC的拉压比逐渐增大,例如,当RP的粒径为1~3 mm,掺量为5%时,相较未掺入RP的RC拉压比增加了9.55%。同时,随着RP的粒径逐渐减小,RRC的拉压比逐渐增加,例如,当RP的粒径为0.178 mm,掺量为5%时,相较未掺入RP的RC拉压比增加了25.2%。表明RP的掺入降低了RC的脆性,提高了RC的塑性变形能力,这是由于RP自身具有一定的弹性,可以吸收RC受力变形时产生的部分能量,减缓RC内部裂缝产生和发展,提高RC的延性。同时,当RP的粒径较小时,相较粒径较大的情况,可以更好的分散到RC的内部,导致RC破坏的断面起伏不平,多以沿着骨料与水泥砂浆、RP与水泥砂浆之间的界面断裂,出现一种类似于“多点破坏”的现象[17]。

图5 不同粒径和掺量的橡胶再生混凝土28 d的拉压比

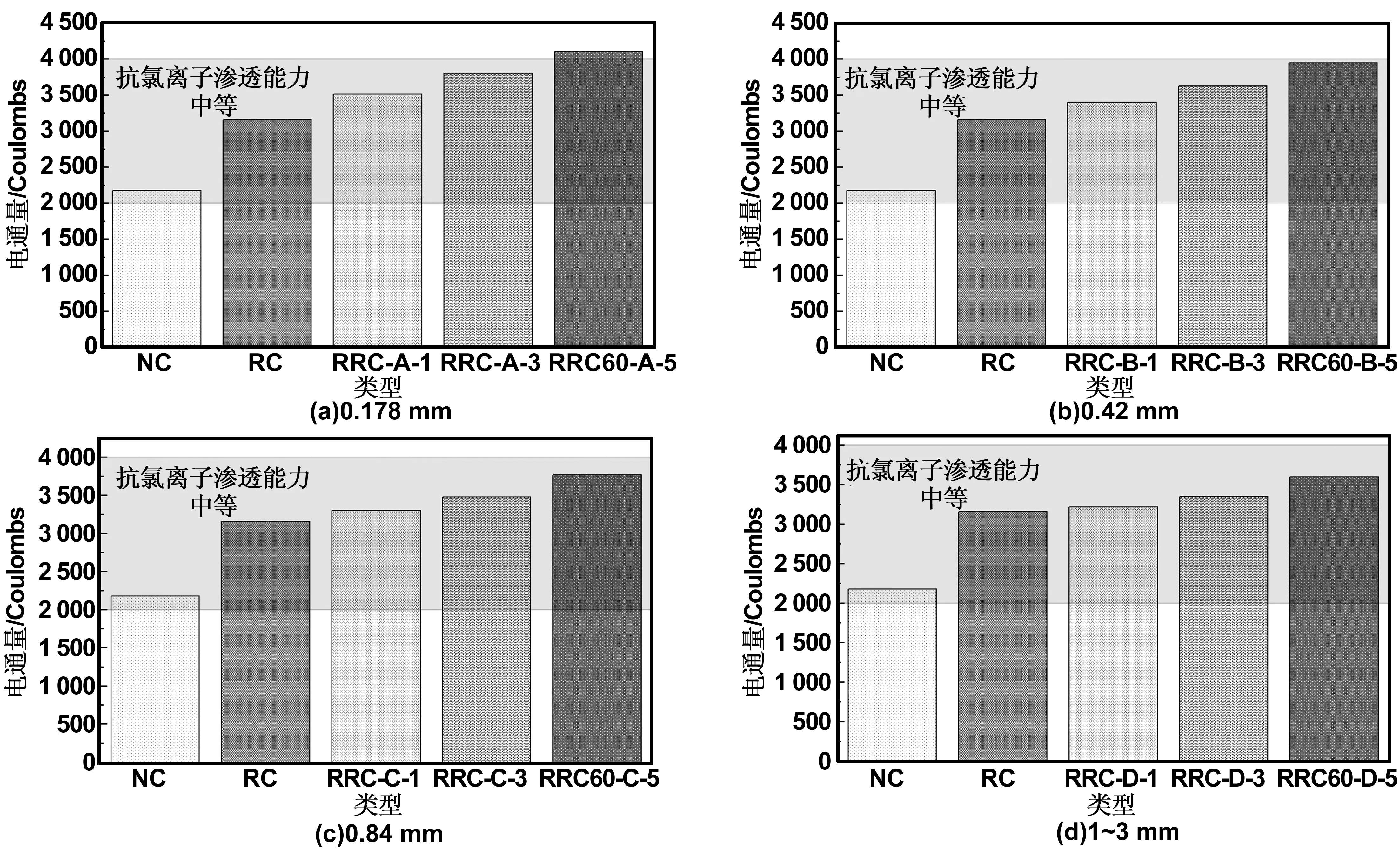

2.5 电通量

不同RP粒径和掺量的混凝土28 d的氯离子6 h的电通量的测试结果如图6所示。由图6可知,根据6 h的电通量的数值,可以得出此批混凝土的抗氯离子渗透能力基本都为中等。当掺入RCA后,RC的6 h的电通量相较于NC增加了45%,抗氯离子渗透的能力明显降低,这是由于RCA表面附着有大量的老旧砂浆以及RC内部错综复杂的ITZ导致其抗氯离子渗透性能显著的降低[18-19]。

图6 28 d混凝土的电通量

当RP的粒径不变时,随着RP的掺量增加,RC的6 h的电通量是不断增加的,当RP的掺量为5%时,RP粒径为0.178、0.42、0.84和1~3 mm,相较于RC的6 h的电通量分别增加了30.1%、25.1%、19.3%和13.9%。同时,也可以看出当RP掺量相同时,随着RP的粒径的不断增大,RC的6 h的电通量是逐渐降低的。这是由于RP的掺入,由于其本身和砂浆之间的粘结较差,同时RP自身的引气性导致RC内部产生了大量的气孔,进一步降低RC的抗氯离子渗透性能,但随着RP的粒径增加,RP本身的引气性逐渐降低,也就减少了RC内部的气孔。

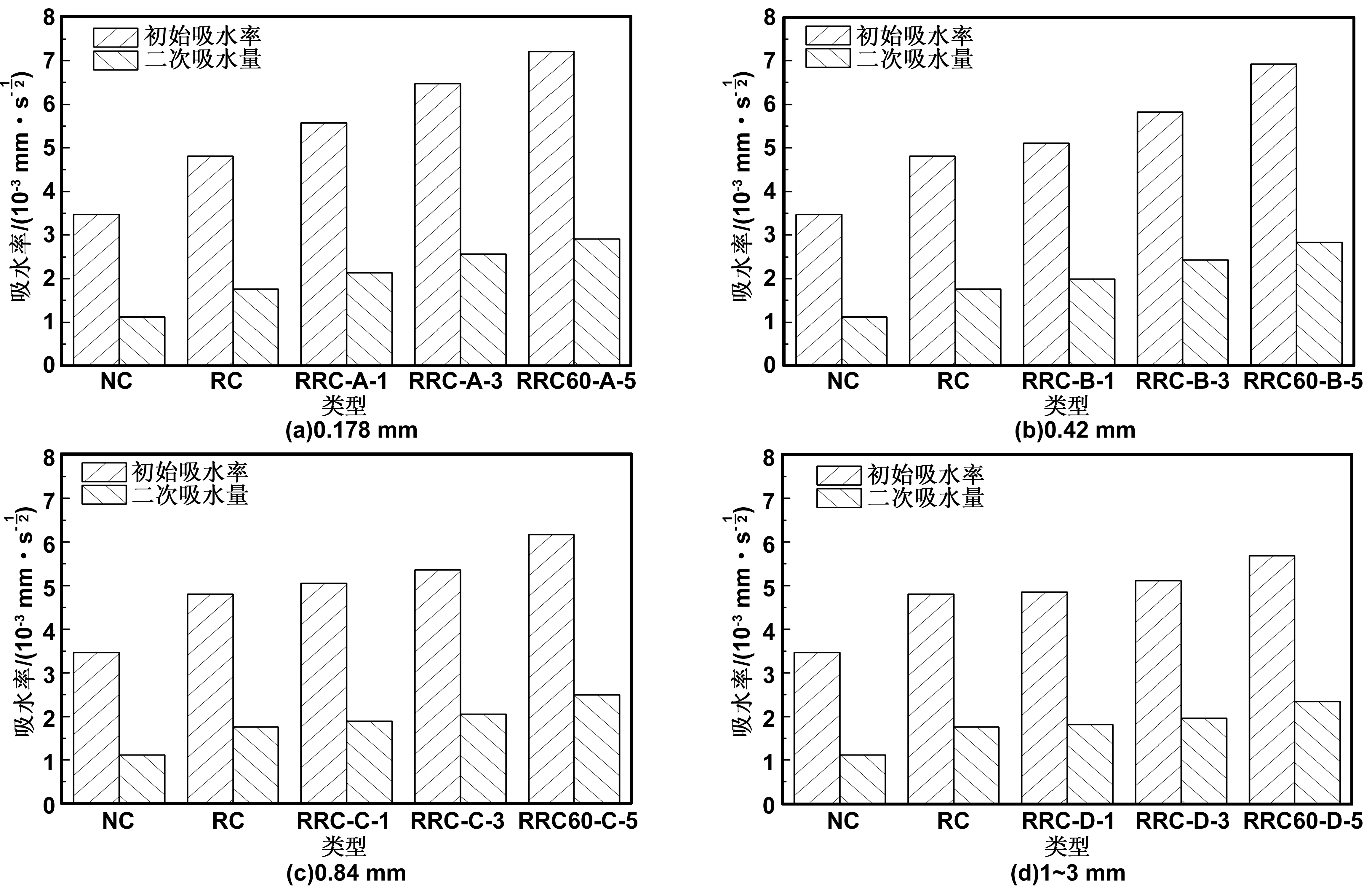

2.6 毛细吸水性能

不同RP粒径和掺量的混凝土28 d的毛细吸水性能的测试结果如图7所示。掺入RCA后,初始吸水率和二次吸水率相较于NC分别增加了38.6%、57.1%。这是由于RCA表面附着的老旧砂浆和老界面过渡区的产生,导致RC内部出现更多薄弱的界面过渡区,更容易形成连通的孔隙,从而导致RC的毛细吸水率增大[20]。

从图7可以看出,当RP的粒径不变时,随着RP掺量的增加,RC的初始吸水率和二次吸水率逐渐增加。当RP的掺量为5%时,RP粒径为0.178、0.42、0.84和1~3 mm时,相较于RC的初始吸水率分别增加了49.9%、43.9%、28.3%和18.1%,二次吸水率分别增加了65.3%、60.8%、41.5%和32.9%。同时,可以看出当RP掺量不变时,随着RP的粒径不断增大,RC的初始吸水率和二次吸水率逐渐降低。这主要是由于RP本身具有引气性,且与砂浆之间的粘结较差,致使RC内部孔隙增加,导致RC的吸水量增大,但随着RP粒径的增加,RP本身的引气性减弱的同时,自身和水泥砂浆的粘结增强,减少了RC的内部孔隙。

图7 28 d混凝土的毛细吸水率

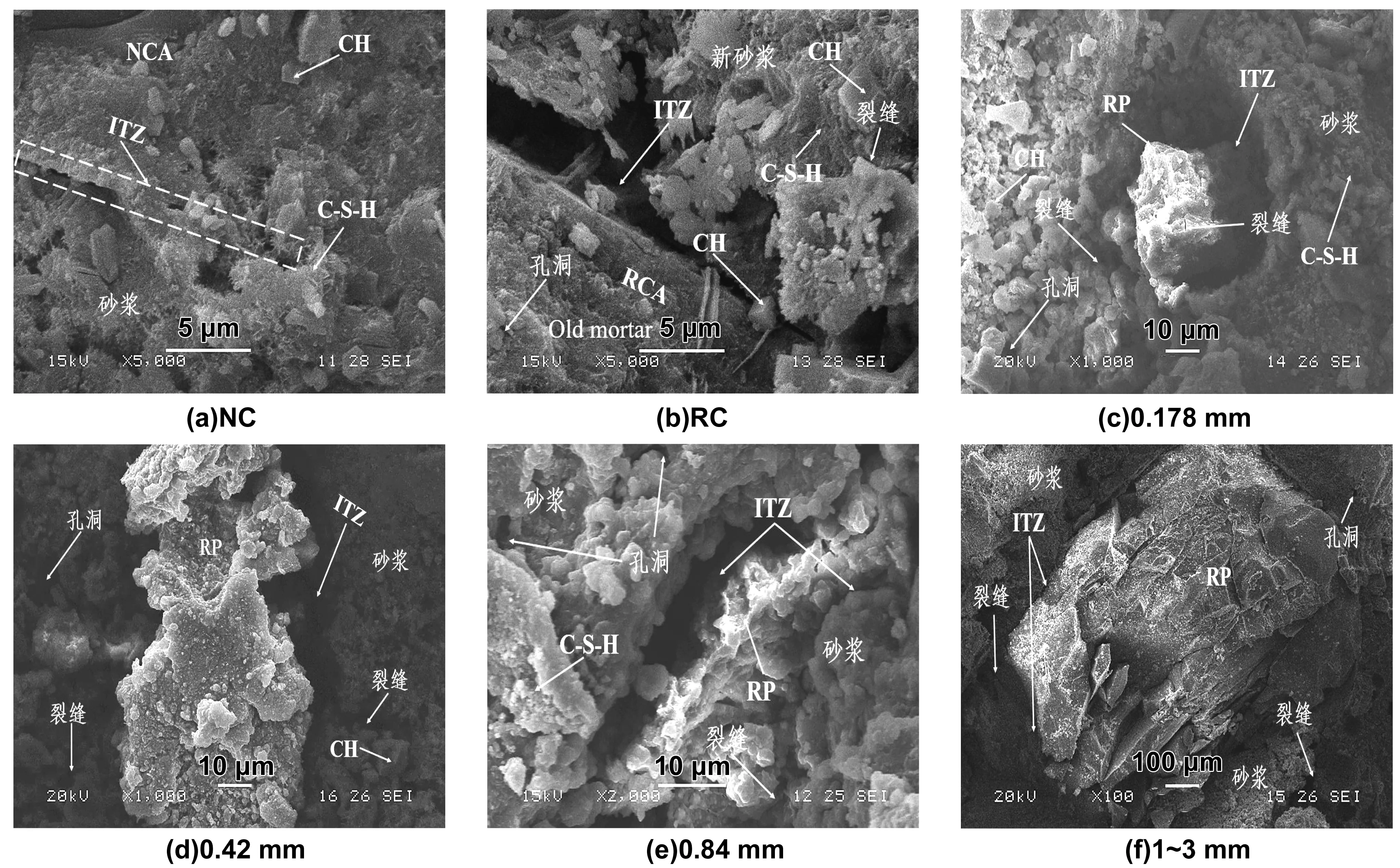

2.7 微观结构分析

从图8看出,RC相较于NC的ITZ,RCA和新砂浆之间存在着明显的裂缝,ITZ存在着大量的孔洞和裂缝,老砂浆和RCA之间存在微裂缝,各种水化产物分布不均匀,砂浆表面零星的存在着一些大小不一的未水化的水泥熟料,Ca(OH)2(CH)堆叠和C-S-H凝胶形成连续相,但存在孔洞、裂缝,整体结构的密实度较差,这些缺点也是影响RC抗压强度降低的主要因素之一。

图8 28 d混凝土的微观结构

从图8可以明显的看出,当RP的粒径为0.178、0.42 mm时,RP和砂浆几乎处于脱离状态,和砂浆的粘结极差,并且由于RP的掺入,引入了大量的气泡,导致RP周围的砂浆存在着大量的裂缝和孔洞,水化产物的分布较为分散,CH和C-S-H凝胶都是四散分布,C-S-H凝胶之间的搭接较差,没有类似于NC中完整的C-S-H凝胶的连续相。这可能是造成RP掺入后RC强度降低幅度较大的主要原因,也印证了RP的粒径较小时,RP具有黏弹性几乎不受力,在RC内部类似一个孔洞,受力时容易在RP处产生应力集中。当RP的粒径为0.84、1~3 mm时,RP被砂浆内外包裹着,虽然砂浆和RP之间还存在裂缝,但是相较于0.178、0.42 mm的RP完全和砂浆处于脱离的状态,RP的粒径增大后,与砂浆之间的粘结得到了改善,同时也可以明显的观察到,RP周围的水泥砂浆也存在着孔洞和裂缝,并且水化产物较为分散,但相较于粒径较小的情况,微观结构得到了改善。

3 结 论

(1)RP的掺入后,RC的含气量增加,RP粒径为0.178 mm时,掺量为5%时,RC内部的含气量最大。

(2)RP掺入后,RC的坍落度随着粒径的增加,先减小后增大,当RP粒径为1~3 mm时,掺量为5%时,RC的坍落度最大。

(3)RP掺入后会降低RC的抗压强度、劈裂抗拉强度、抗氯离子渗透性能和毛细吸水性能,提高RC的延性,对于RC的抗压强度发展影响不大。综合含气量、坍落度、抗压强度、劈裂抗拉强度、抗氯离子渗透性能、毛细吸水性能和拉压比的测试结果,当RP粒径为1~3 mm,掺量为3%时,RC的各项性能相对较优,既能更多的利用RP取代天然河砂,又能保证性能满足一般的工程应用要求。

(4)通过SEM的微观结构的扫描图像可知,RP和水泥砂浆之间的粘结较差,ITZ存在明显裂缝和孔洞,整体结构密实度较差,是RC内部薄弱区域之一。