铝发泡剂改性水泥基复合发泡材料的制备及性能研究*

2022-01-14程希莹杨瑞敏

程希莹,杨瑞敏,马 露

(安徽科技学院 建筑学院,安徽 蚌埠 233000)

0 引 言

近年来,随着我国经济的飞速进步,对于能源的需求越来越大,而目前我国的能源供应主要依靠煤炭、石油、天然气等传统化石燃料,按照我国当前的需求速度,预计使用的期限不超过200年,能源危机已逐渐成为阻碍发展的问题。为了保证可持续发展,节能降耗、绿色环保建筑必定是未来的发展方向[1-5]。在节能降耗的工程中,提升建筑外围结构的保温性是最主要的方法之一[6-7]。通常人们会选择不同的保温材料来实现保温和隔热的目的[8-9],目前常用的保温材料按照材质可以划分为有机保温隔热材料、无机保温隔热材料和金属保温隔热材料[10-13]。在众多保温材料的使用和推广中,发泡水泥材料凭借其质量轻、抗压强度大、导热系数低和隔音效果好等特点脱颖而出,且由于水泥材料的应用较多,在建筑工程中占据了绝大部分,因而发泡水泥材料开始进入了人们的视野[14-16]。发泡水泥保温材料一般是以胶凝材料为基体,通过引入物理发泡剂或化学发泡剂的方法使其充分发泡,发泡后的水泥经过养护后可形成大量封闭气孔,该混凝土内部形成封闭的泡沫孔,因此可实现轻质化和保温隔热的目的[17]。近些年来,越来越多的研究者开始对发泡剂的种类以及改性效果进行研究。李小龙等[18]采用改性纤维对发泡保温复合材料进行增强,研究了纤维增强发泡保温复合材料的力学性能和耐水性能,探讨了改性泡沫和改性纤维对发泡保温复合材料的增强机制,结果表明,掺加泡沫明显降低了发泡保温复合材料的密度和导热系数,泡沫改性可有效改善发泡保温复合材料的强度和软化系数,掺加改性泡沫试样的抗折强度、抗压强度和软化系数较掺加乳胶粉试样的分别提高了21.05%,21.43%和13.56%。李凯斌等[19]以P.O42.5水泥为胶凝材料,双氧水为发泡剂,掺杂钒尾矿等固体废弃物,并添加减水剂等多种外加剂制备发泡水泥保温材料,探讨了减水剂用量对发泡水泥各种性能的影响。结果表明,随着减水剂用量由2.5 g增加至4.5 g,发泡水泥的泡孔结构得以改善,泡孔变得致密且分布均一,干密度从0.233下降至0.221 g/cm3,吸水率呈现增大的趋势,耐水性随之下降,力学强度则随着减水剂用量的增加呈现先增大后减小的趋势。本文在硅酸盐水泥的基础上引入酚醛树脂,通过掺入不同含量(0,3%,6%和9%)(质量分数)的铝发泡剂,制备出了铝发泡剂改性水泥基复合发泡材料,研究了铝发泡剂的掺量对该复合发泡材料各项性能的影响,力求制备出性能最佳的复合发泡材料。

1 实 验

1.1 实验原材料

硅酸盐水泥:P.I 42.5,济宁三石生物科技有限公司,水泥的化学成分如表1所示;酚醛树脂:CAS:9003-35-4,济宁三石生物科技有限公司;铝发泡剂:国药集团化学试剂有限公司;硅粉:CAS:7440-21-3,济宁三石生物科技有限公司;聚丙烯纤维:短纤维,国药集团化学试剂有限公司。

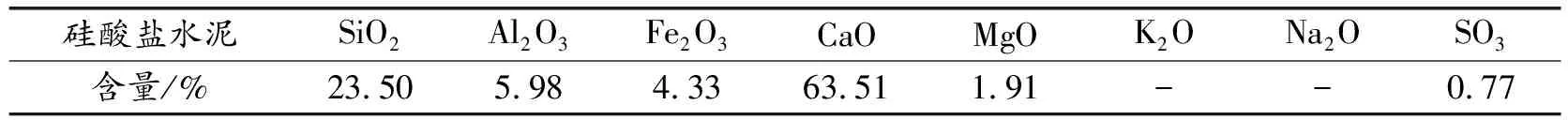

表1 硅酸盐水泥的化学成分

1.2 样品的制备

本实验中水料比固定为1∶0.6,酚醛树脂、硅酸盐水泥、铝发泡剂、硅粉、聚丙烯纤维等原材料配比如表2所示。首先,将酚醛树脂、聚丙纤维溶于油酸中并充分搅拌2 h;其次,按照比例称取硅酸盐水泥、硅粉和糖滤泥充分搅拌 2 h;然后,混合加入不同质量分数的铝发泡剂和固化剂充分搅拌2 h;最后,将混合料浇筑到模具中进行发泡、养护及脱模处理24 h,即得不同铝发泡剂掺量的水泥基复合发泡材料。

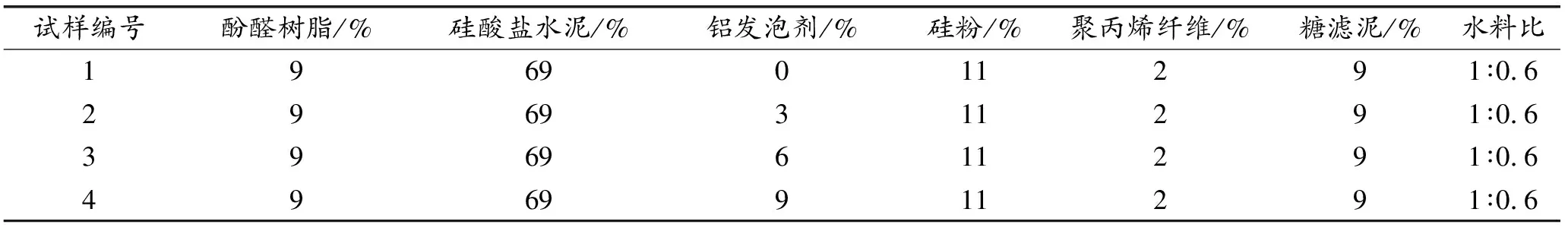

表2 水泥基复合发泡材料的配比

1.3 性能测试

抗压强度测试:按照《GB/T 5486-2008 无机硬质绝热制品试验方法》,在万能材料试验机上测试试样的抗压强度,断口面与加载方向垂直,加载速率为2 mm/min,每组测试10个样品,随后取平均值作为测试结果。容重测试:水泥在自然状态下单位体积的质量称之为水泥容重,一般用水泥容重的变化来表征水泥基复合发泡材料发泡前后的变化。对不同铝发泡剂掺量的水泥基复合发泡材料试样的容重进行测试,分别记录试样的容重。导热系数测试:将水泥基复合发泡材料切割制备为标准尺寸300 mm×300 mm×30 mm的试样,在65 ℃下烘烤至前后两次相隔4 h的质量差≤1 g,随后自然冷却到室温下,打磨直至表面无掉渣现象为止,控制热板温度为35 ℃,使用平板导热仪对试样的导热系数进行测试。吸水率测试:用吸水率来表征复合发泡材料的吸水性能,进行了吸水率测试,在测试过程中,干燥试样的质量记为M1,随后将试样浸入水中,待试样吸水饱和后,测试湿润试样的质量记为M2,吸水率按照式(1)计算

W=(M2-M1/M1)×100%

(1)

2 结果与讨论

2.1 抗压强度测试

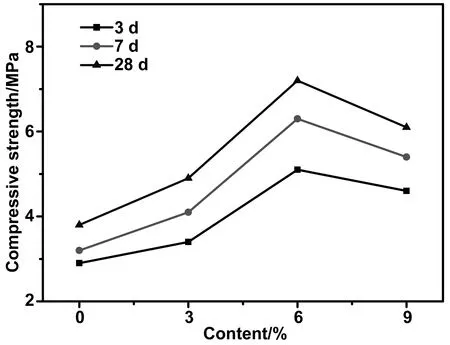

对不同铝发泡剂掺量(0,3%,6%和9%)(质量分数)的水泥基复合发泡材料脱模后的抗压强度进行了测试,结果如图1所示。从图1可以看出,掺入铝发泡剂后,基体的抗压强度有了明显提高,随着铝发泡剂含量的增加,水泥基复合发泡材料的抗压强度呈现出先升高后降低的趋势。由图1可知,当铝发泡剂的含量为0时,试样在3,7和28 d的抗压强度分别为2.9,3.2和3.8 MPa;当铝发泡剂的含量为3%(质量分数)时,试样在3,7和28 d的抗压强度分别为3.4,4.1和4.9 MPa;当铝发泡剂的含量为6%(质量分数)时,试样在3,7和28 d的抗压强度分别为5.1,6.3和7.2 MPa;当铝发泡剂的含量为9%(质量分数)时,试样在3,7和28 d的抗压强度分别为4.6,5.4和6.1 MPa。可知,当铝发泡剂含量在3%~6%(质量分数)时,试样的抗压强度迅速升高,且当铝发泡剂的含量为6%(质量分数)时,试样的抗压强度达到最大值,为7.2 MPa;而当铝发泡剂含量在6%~9%(质量分数)时,试样的抗压强度逐渐降低。这是因为掺入适量的铝发泡剂可以加速基体中部分气泡的逸出,从而增大试样的抗压强度;但当铝发泡剂的含量超过6%(质量分数)时,基体中气泡的含量增加,气泡较多时吸水率增大,且过多气泡会突出基体的表面,导致试样的结合力变差,从而使得整体的抗压强度降低。

图1 不同铝发泡剂掺量(0,3%,6%和9%)(质量分数)下水泥基复合发泡材料在3,7和28 d的抗压强度

2.2 容重测试

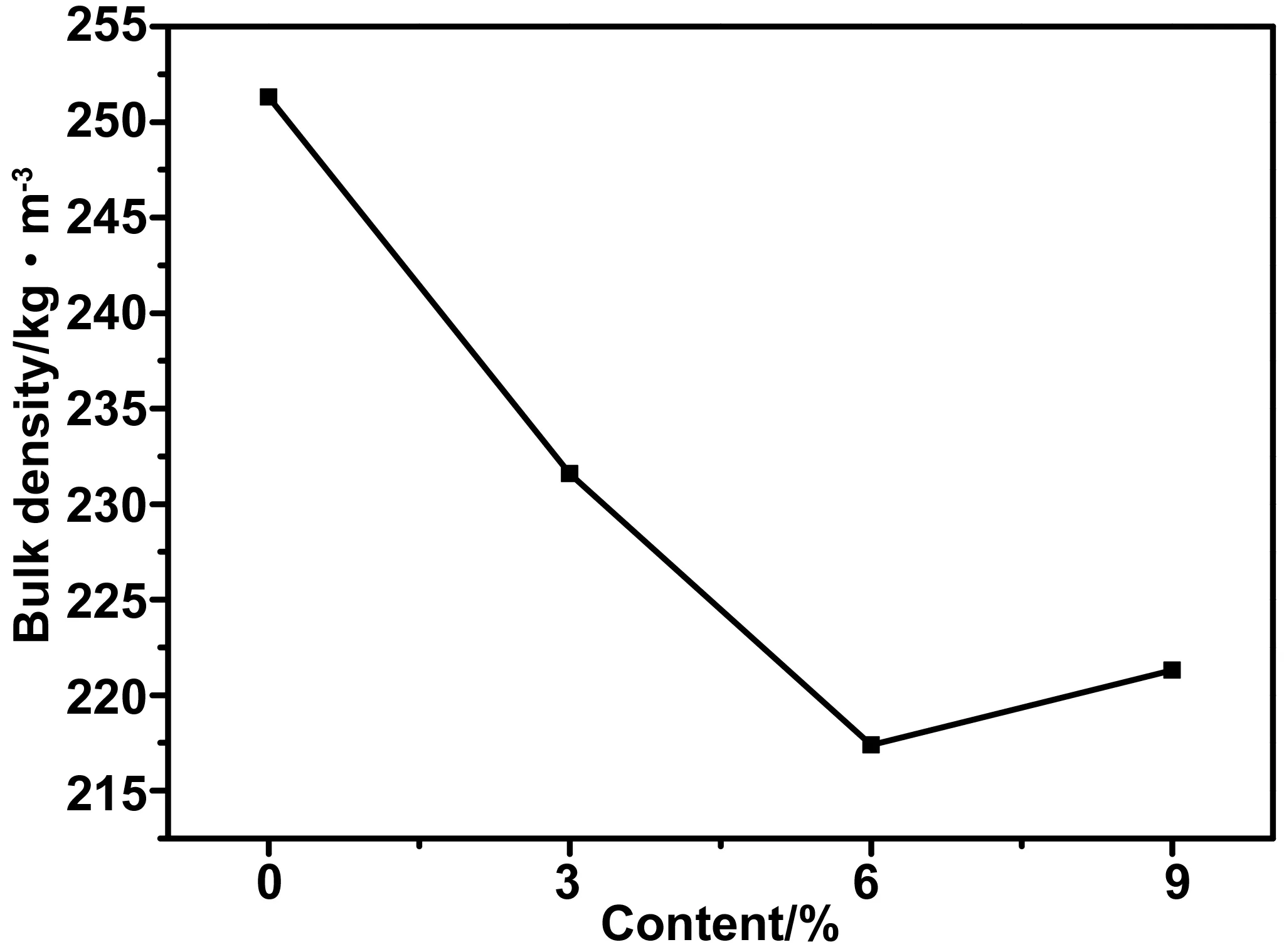

图2为不同铝发泡剂掺量(0,3%,6%和9%)(质量分数)下水泥基复合发泡材料的容重。从图2可以看出,随着铝发泡剂含量的增加,水泥基复合发泡材料的容重呈现出先降低后略微升高的趋势。当铝发泡剂的含量为0,3%,6%和9%(质量分数)时,试样的容重分别为251.3,231.6,217.4和221.3 kg/m3。可知,当铝发泡剂的含量为6%(质量分数)时,试样的容重达到最小值,为217.4 kg/m3,这是因为掺入铝发泡剂后,导致基体中的气泡较快逸出,且铝发泡剂的加入阻碍了酚醛树脂与水的反应,产生的气体量减少,从而使基体的容重持续下降,而当铝发泡剂含量超过6%(质量分数)时,容重有略微升高的趋势,这是因为铝发泡剂过多导致基体的气孔增多,从而对水化过程产生了一定的阻碍作用[20],基体中存在过多的开口气孔使得试样的容重略有升高。

图2 不同铝发泡剂掺量(0,3%,6%和9%)(质量分数)下水泥基复合发泡材料的容重

2.3 吸水率测试

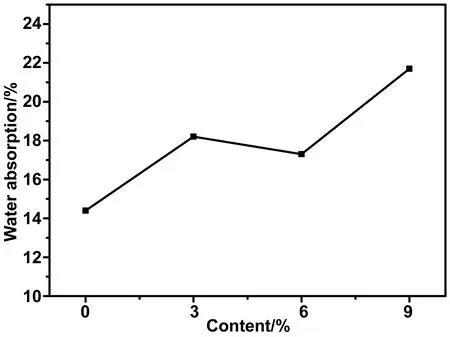

图3为不同铝发泡剂掺量(0,3%,6%和9%)(质量分数)下水泥基复合发泡材料的吸水率。从图3可以看出,随着铝发泡剂含量的增加,水泥基复合发泡材料的吸水率呈现出先快速上升再缓慢下降后快速上升的趋势。当铝发泡剂的含量为0,3%,6%和9%(质量分数)时,试样的吸水率分别为14.4%,18.2%,17.3%和21.7%。可知,当铝发泡剂的含量为9%(质量分数)时,试样的吸水率达到最大值,为21.7%。这是因为当铝发泡剂的含量在0~3%(质量分数)时,基体内气孔含量略有增加,在浆料固化后内部气孔导致了吸水率的提高;当铝发泡剂的含量在3%~6%(质量分数)时,基体内产生的气体逐渐增多,气体堆积导致了吸水率的降低;而当铝发泡剂的含量在6%~9%(质量分数)时,基体内开口气孔的出现使得水分更容易进入到基体,从而使得试样的吸水率继续升高。

图3 不同铝发泡剂掺量(0,3%,6%和9%)(质量分数)下水泥基复合发泡材料的吸水率

2.4 SEM分析

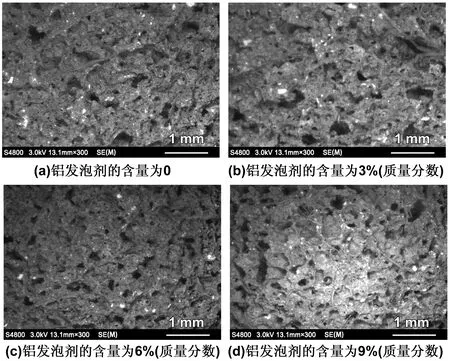

图4为不同铝发泡剂掺量(0,3%,6%和9%)(质量分数)下水泥基复合发泡材料的超景深图。从图4(a)可以看出,未掺杂铝发泡剂的基体中的气孔含量较少,并且分布不均匀;从图4(b)和(c)可以看出,掺入铝发泡剂后,气孔数量明显增多,并且分布慢慢变得均匀,大尺寸的气孔数量减少,孔壁处的结构变得更加紧密结实;从图4(d)可以看出,当铝发泡剂的含量达到9%(质量分数)时,气孔数量较多,并且又出现了大尺寸的气孔,这是因为基体中产生的气体增加,这些气体的排出导致表面出现了较多的气孔[20],因而使得试样的抗压强度出现了略微下降,这也与力学性能测试结果一致。

图4 不同铝发泡剂掺量(0,3%,6%和9%)(质量分数)下水泥基复合发泡材料的超景深图

2.5 导热系数测试

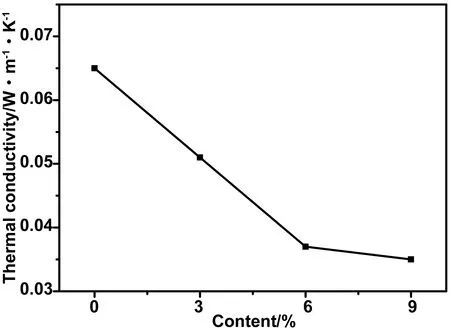

图5为不同铝发泡剂掺量(0,3%,6%和9%)(质量分数)下水泥基复合发泡材料的导热系数。从图5可以看出,随着铝发泡剂含量的增加,水泥基复合发泡材料的导热系数呈现出逐渐下降的趋势。当铝发泡剂的含量为0,3%,6%和9%(质量分数)时,试样的导热系数分别为0.065、0.051、0.037和0.035 W/(m·K),当铝发泡剂的含量为6%和9%(质量分数)时,试样的导热系数开始缓慢降低,降低幅度仅为5.41%,因此选择铝发泡剂的含量为6%(质量分数)较为适宜。

图5 不同铝发泡剂掺量(0,3%,6%和9%)(质量分数)下水泥基复合发泡材料的导热系数

综合以上分析可见,随着铝发泡剂的掺入,基体的保温性能均得到了提升,结合力学性能、容重、吸水率等得出铝发泡剂的最佳掺量为6%(质量分数)。

3 结 论

(1)随着铝发泡剂含量的增加,水泥基复合发泡材料的抗压强度呈现出先升高后降低的趋势。当铝发泡剂含量在3%~6%(质量分数)时,试样的抗压强度迅速升高,且当铝发泡剂的含量为6%(质量分数)时,试样的抗压强度达到最大值,为7.2 MPa;而当铝发泡剂含量在6%~9%(质量分数)时,试样的抗压强度逐渐降低。

(2)随着铝发泡剂含量的增加,水泥基复合发泡材料的容重呈现出先降低后略微升高的趋势,当铝发泡剂的含量为6%(质量分数)时,试样的容重达到最小值,为217.4 kg/m3。

(3)随着铝发泡剂含量的增加,水泥基复合发泡材料的吸水率呈现出先快速上升再缓慢下降后快速上升的趋势,当铝发泡剂的含量为9%(质量分数)时,试样的吸水率达到最大值,为21.7%。

(4)超景深图分析发现,未掺杂铝发泡剂的基体中气孔含量较少且分布不均,但大尺寸的气孔较多,随着铝发泡剂的掺入,气孔的数量明显增多且分布慢慢变得均匀,而大尺寸的气孔数量明显减少,孔壁处的结构变得更加紧密结实。

(5)随着铝发泡剂含量的增加,水泥基复合发泡材料的导热系数呈现出逐渐下降的趋势,当铝发泡剂的含量为6%和9%(质量分数)时,试样的导热系数开始缓慢降低,降低幅度仅为5.41%,因此选择铝发泡剂的含量为6%(质量分数)较为适宜。

综合分析可知,随着铝发泡剂的掺入,基体的保温性能均得到了提升,结合力学性能、容重、吸水率等得出铝发泡剂的最佳掺量为6%(质量分数)。