薄煤层液压支架电液控制系统研发*

2022-01-14赵峰

赵 峰

(西山煤电集团有限责任公司镇城底矿,山西 太原 030053)

0 引 言

煤炭资源是我国的主要能源,煤炭开采过程中,常常出现采厚弃薄的情况,薄煤层未得到有效开采,会造成大量煤炭资源浪费,在进行薄煤层开采中,由于工作面安全空间小,行人困难,操作不便,劳动强度较大,所以开采薄煤层成本高,随着薄煤层开采技术水平的不断提高,薄煤层开采是大势所趋[1],保证薄煤层开采安全成为首要目标。薄煤层液压支架作为综采工作面重要的机械设备,其性能优劣是影响开采安全的关键因素,所以提升薄煤层液压支架的工作性能和工作效率十分必要[2]。笔者结合自动化技术的控制思路,设计了ZY3200/08/18型薄煤层液压支架电液控制系统,为薄煤层开采设备的优化设计及安全开采提供一定的参考。

1 液压支架控制系统设计方案

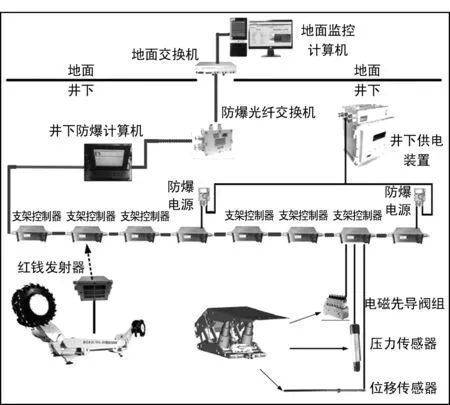

液压支架是综采工作面三大主要采煤设备之一,而液压支架电控系统的性能优劣直接影响采煤效率。液压支架在采煤过程中承担着支撑顶板的作用,为刮板输送机、采煤机及工作人员提供必要的安全空间。在进行薄煤层液压支架设计时,首先需要考虑支架的稳定性及空间性。液压支架电控系统的应用,不仅可以有效提高支架的支护质量,而且能够有效缩短支架运移支护耗时,对于提升矿井的生产效率具有重要的意义。传统的电液控制系统自动化程度低,信息传输数据慢,无法满足智能化操作要求,所设计的ZY3200/08/18型薄煤层液压支架电液控制系统总体目标是基于环网实现信息传输,实现无人化、智能化目的,解决控制精度低、联动性差、动作滞后等问题。液压控制系统主要由支架控制器、防爆计算机、各类传感器及电磁先导阀等设备组成,电液控制系统的整体结构图如图1所示。井下防爆计算机与地面计算机共同组成控制系统的上机位部分,通过环网进行井上井下的信息互换,监控系统及上位机软件采用Client/Server结构设计,通过检测液压支架立柱的压力信息进行矿压趋势的分析,从而实现空顶、矿压监测及通讯线路故障预警等,顺槽监控系统与地下监控系统采用SQLwerver和powerBuilder数据库进行开发,两个监控系统可以共享数据,有效保证运行安全。井下顺槽计算机集成工作面所有数据,可以任意显示一台液压支架的参数,同时通过光纤将数据传输至地面主机。液压支架控制器作为控制系统的下位机,其直接作用于液压支架,支架控制器能够实现人工及自动两种操作模式,是整个系统数据的接收端,将采集到的数据进行整合传输至上位机,控制器包含位移传感器、压力传感器、红外传感器、倾角传感器等,众多元件共同组成液压支架电液控制系统[3]。

图1 电液控制系统的整体结构图

2 控制器选型及工作原理

2.1 功能设计

对支架控制器进行硬件选择,根据数据采集、数据传输、故障报警、数据储存等功能,选定STM32 F407ZGT6中央处理器,其具有结构体积小,处理能力强、能耗低等优点,对单片机进行选型,首先需要满足基本功能,文中选择型号为STM32F407ZGT6单片机,其具有较多的I/O接口,采用32为内核处理器,168 Hz运行频率,具备低能耗高处理的要求。同时其具备存储能力强、信息采集能力强、外设资源丰富等优点,充分满足性能需求。对单机片的最小系统单元硬件进行选型,最小系统中包括了复位电路、供电电路、下载电路等,供电电路根据电路模块的工作电压情况选定为3.3 V、5 V和12 V;复位电路采用RC低电平复位电路;下载电路的下载接口分为20针、10针JTAG接口和SWD接口。

2.2 硬件选型

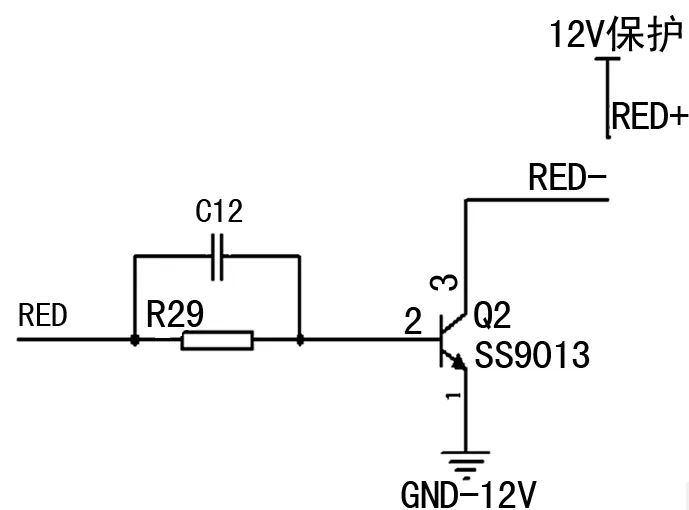

对控制系统基本功能单元硬件进行设计,主要包括LCD显示电路、声光报警电路、闭锁电路等,首先LCD电路采用STN型LCD12864点阵式显示模块,其尺寸为90 mm×70 mm×12.5 mm,LCD12864显示模块的正常工作电压为4.5~5.5 V,正常工作温度要求较低,能够较好的满足矿井生产要求,声光报警电路在系统遇到紧急情况或者故障时,及时进行报警提醒,当支架处于待机状态时,系统所有指示灯不亮,当人工进行操作时,此时系统指示灯为绿色,当系统出现故障指示灯立刻呈现红色并报警,此时系统会在显示模块呈现急停、闭锁的信号。所设计的声光报警电路选择蜂鸣器和工作电压12 V的指示灯,通过三极管实现对指示灯及蜂鸣器的控制[4]。声光报警电路示意图如图2所示。

图2 声光报警电路示意图

从图2可以看出,在电路中RED连接单片机,当GPIO口为高电平时,此时RED+与RED-间的红色报警灯会亮,而同样的绿色指示灯与共色指示灯的工作原理相同,通过采用三极管作为开关元件,有效保证故障报警的响应速度,同时通过多次的试验验证了设计的电路系统可行性与可靠性。

对系统的通讯单元进行设计,首先对CAN通信电路进行设计,控制器是CAN通讯总线的节点,节点采用物理层器件,STM32F407ZGT6单片机共有2路CAN控制器,文中的CAN通讯节点包括隔离电路、防冲击保护电路、收发器。其中隔离电路采用光耦合器6N137,较好的实现输出输入的分离,防冲击保护电路通过二极管、限流电阻及滤波电容组成,避免元件发生过载冲击破坏,接收器选用PCA82C250芯片,其具备很强的抗干扰能力且通讯速率可以达到1Mbps。邻架电路是指相邻支架间的电路,其通过RS485线路进行连接,由于矿井环境较为恶劣,所以邻架通信电路需要具有很强的防丢失能力,邻架电路由隔离电路、防高压侵入电路、失效保护电路、MAX485收发芯片组成,保证稳定运行。

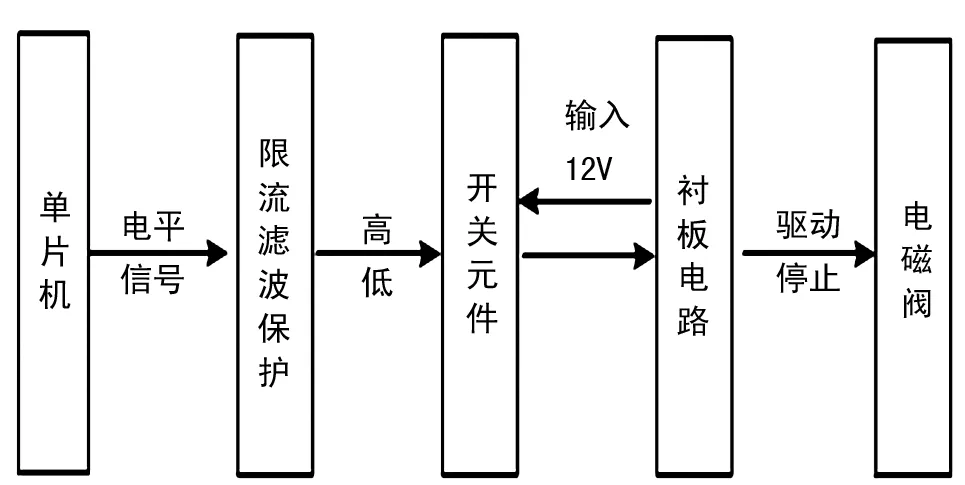

驱动单元的设计是对电磁先导阀的驱动参数进行设计,根据研究发现电磁先导阀的工作电压为5~12 V,根据单机片特点及驱动要求设计驱动单元,驱动单元流程图如图3所示。

从图3可以看出,单机片的I/O口为高电平,所以在配置输出模式时需要与执行单元进行对应,单机片将电平信号传输至限流滤波保护装置后分为高电平和低电平两种信号输入开关单元,衬板电路是用于提供系统的工作电压12 V,通过MOSFET的输出特征控制电磁阀[5]。

图3 驱动单元流程图

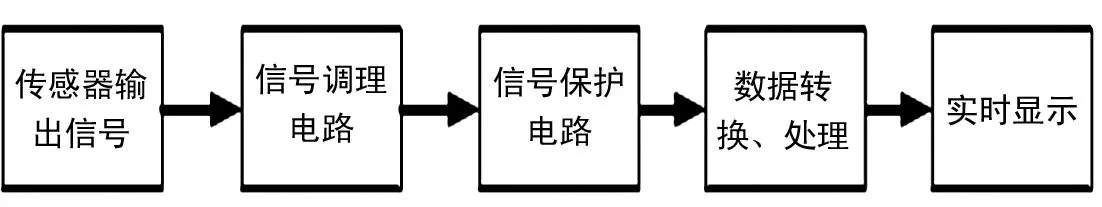

数据采集单元是整电液控制的核心单元,其主要负责采集电压、位移等参数的采集,通过与红外线传感器、压力传感器、位移传感器等进行连接,检测液压支架的立柱压力机推溜行程等数据,采集模块的流程图如图4所示。

图4 采集模块的流程图

首先传感器对液压支架的运动参数及工作参数进行采集,将采集到的信号通过电路进行传输,为了保证信号的完整性,避免出现信号丢失等问题,在系统中加入信号保护电路,信号传输至转换及处理模块式会进行及时的处理及反馈,并将处理的结果及分析展示于显示模块。

3 应用效果

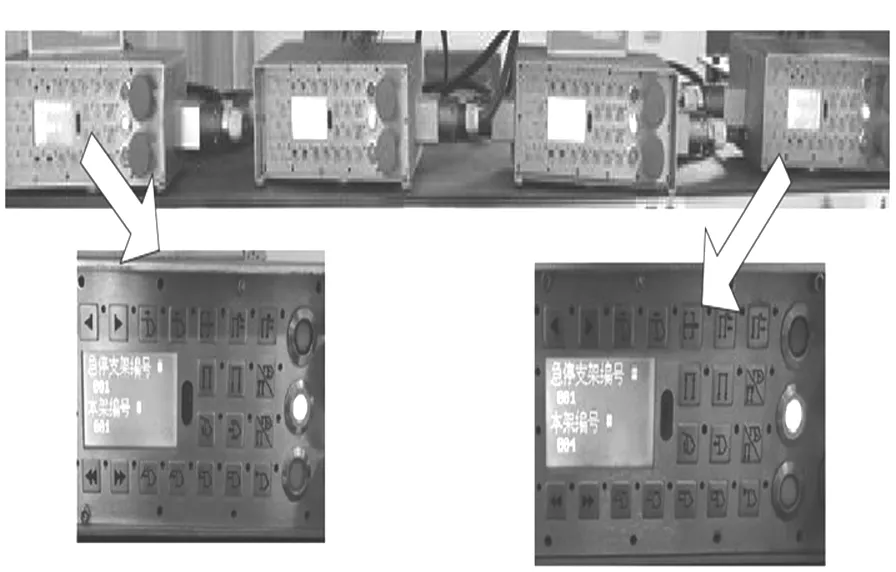

对设计的ZY3200/08/18型液压支架电液控制系统进行应用试验,支架控制器通过网络连接为整体,当按下任意急停按钮,工作面的支架控制器将会立刻响应红灯,进入锁定状态,可以较好的解决工作面突发故障,故障报警试验如图5所示。同时系统受电压波动影响程度较小,能够满足井下开采要求,同时邻架通讯、总线通讯、远程控制、故障分析等功能均能满足正常工作需求,设计的液压控制系统环境适应性强,满足自动化生产的总体要求。

图5 故障报警试验图

4 结 语

针对薄煤层液压支架电液控制系统进行优化设计方案,首先给出了电液控制系统的整体结构图,对薄煤层液压支架电液控制系统核心部件支架控制器进行分析,基于功能需求,分别确定了最小系统 单元、通信单元、基本功能单元、驱动单元及采集单元硬件选型,通过应用,效果良好,改进了传统电液控制系统自动化程度低,信息传输数据慢,无法满足智能化操作要求的现状,所设计的ZY3200/08/18型薄煤层液压支架电液控制系统达到了无人化、智能化的应用目标,为薄煤层开采液压支架控制系统进一步优化设计提供一定的参考。