基于无线传感器网络的煤矿安全监控系统设计应用*

2022-01-14韩葶

韩 葶

(山西晋煤集团 沁水胡底煤业有限公司,山西 沁水 048200)

0 引 言

由于煤矿基本存储在地下,矿井工作面在开采过程中会聚集大量的瓦斯气体,若矿井的通风性能不好,使矿井中的温度增加,矿井的瓦斯浓度、氧气浓度、温度及通风性能等均将对整个煤矿的安全生产构成严重威胁[1]。据统计,仅2013年,全国发生了将近600起煤矿事故,造成了将近1000人死亡,主要原因则是井下的瓦斯浓度较高所导致,严重影响井下的煤矿开采量,给企业及家庭造成了重大损失。采用当前更加成熟先进的自动化远程监控技术,对矿井中的瓦斯浓度进行实时远程监控,成为当前实现矿井智能化升级改造、降低矿井瓦斯事故发生概率的重要途径[2]。为此,从总体方案及关键分系统等方面设计了一套矿井安全监控系统,并将系统进行了现场应用,验证了该系统的可靠性及安全性。对有效监控井下瓦斯浓度、提高矿井安全生产提高了重要保障作用。

1 煤矿安全监控系统现状及问题分析

随着技术发展,当前国内各个领域的智能化安全监控技术已较为成熟,达到了国际先进水平,在矿井中设计安装了安全监控系统,但整个系统在实际运行过程中仍存在较多问题,主要体现在以下方面。

(1) 矿井安全监控系统对数据的处理能力较弱。当前矿井安全监控系统仅能对较少数据进行采集、分析及处理,随着矿井智能化的不断升级,系统需对越来越多的数据信息进行分析处理,导致当前的安全监控系统整体的信号处理能力无法满足需求现状[3]。

(2) 部分安全监控系统所采用的瓦斯浓度传感器、温度传感器、氧气传感器等质量较差,耐潮及防护等级等方面相对较差,在仪器使用一段时间后,则会出现检测精度不够、数据传输不及时等问题,整体使用寿命及可靠性有待提高。

(3) 井下各类传感器的分布数量及位置不够,无法实现对矿井中较大区域的全覆盖监控。

(4) 当前监控系统所采用的通讯方式仍以传统的铺设电缆方式进行通讯连接,在实际使用中极容易造成电缆的破坏、信号中断等问题,同时电缆的电磁屏蔽效果较差,所传输的数据存在信号质量较差、不稳定等问题,极容易造成系统的判断不准或误判断等问题[4]。

为此,将先进的自动化远程监控技术应用到矿井的安全监控中,实现对矿井生产过程的更加安全监控,是解决目前问题的关键有效措施。

2 监控系统总体方案设计

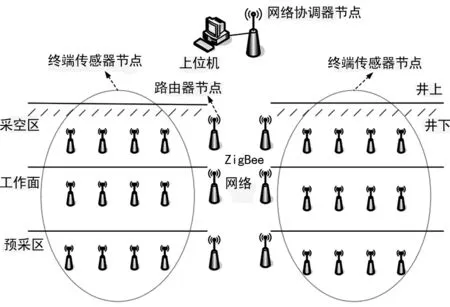

基于矿井安全监控系统的原基础,对监控系统进行升级设计。所设计的安全监控系统包括了终端传感器节点、路由器节点、数据处理中心、网络协调节点及上机位等部分,如图1所示。其中,系统的网络则利用ZigBee网络进行各数据之间的通讯,通讯接口则采用了RS485[5]。终端传感器节点处则配备了瓦斯浓度传感器、温度传感器、氧气传感器、湿度传感器,并将其更加密集的分布在矿井中的相关区域,采用的传感器具有一定的抗爆等级、防护等级达到了IP56,所采集的相关数据经过A/D数据转换后,利用ZigBee网络传输至CC2530主控芯片中进行分析、逻辑判断及处理。之后将分析数据经过网络协调器节点的接收汇总后,传输至远端的上机位安全监控中心,人员可通过系统的显示界面对矿井中的各类状态进行实时监控,当检测到井下的各项参数超过相关安全值时,显示界面则会发出相应的声光报警提示,并对具体的超标参数值及异常区域位置进行实时显示,人员则可及时向矿井中发生预警提示。另外,该系统中的上机位配备了较大容量的存储模块,能对数据进行计算存储。整体系统有效解决了因现场布线所带来的布线复杂、监控范围窄等问题,实现了对矿井中瓦斯浓度、温度、氧气等参数的远程化无线监控,提高了整个矿井的智能化程度及生产安全性。

图1 安全监控系统总体框架图

3 关键分系统设计

3.1 CC2530主控芯片设计

控制芯片是整个安全监控系统的核心部件,为实现系统中数据的无线传输及接收,选用了市场上较为成熟的CC2530主控芯片。该芯片是有TI公司研发的无线传输芯片,具有灵敏度高、性能稳定、抗干扰性能强、芯片体积小等特点,输出功能为4.5dBm,发射模式电流损耗为29 mA,I/O引脚则包括了P0~P7等,其中,P1和P2则主要负责20 mA电流的输出;芯片的电源引脚则包括了AVDD1~AVDD6及DDV1等,可向外输出2~6 V的电信号和模拟信号;RESET-N则是控制引脚[6]。整个芯片由于体积较小,整体性能较好,能较好的适用于井下的复杂地址条件,具有接收及发射功率高等特点。

3.2 瓦斯浓度检测电路设计

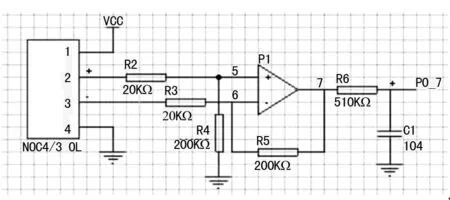

瓦斯浓度检测电源是整个监控系统中的关键电路。因此,选用了具有灵敏度高、抗干扰性强的MJC4/3.0L型瓦斯浓度传感器作为整个检测电路的核心部件,其工作电流为110 mA,浓度测量范围为0~100%LEL,工作电压为3 V。在该传感器中,D和C分表作为检测及补偿的元器件,并与3 V的电压平台进行连接,当检测到外部的瓦斯浓度增加时,电桥则发生平衡失效输出大于0的参数。同时,为更好的保证输出信号能更好的被MJC4/3.0L型瓦斯浓度传感器检测到,在信号输出端设计了一个电压放大电路,再对其进行A/D数据转换,输出的电压信号经过放大后与I/O接口进行连接,实现参数的无线传输。所改造后的瓦斯浓度检测电路如图2所示。

图2 瓦斯浓度检测电路图

3.3 天线连接电路设计

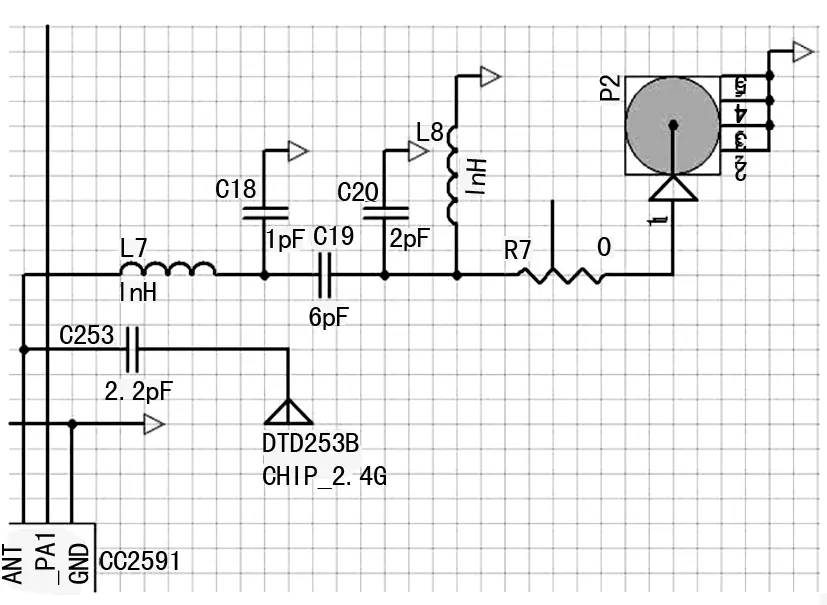

由于此监控系统采用了无线远程监控方式进行数据传输,故需选匹配合适的外接天线。由于矿井中各区域的信号及检测信号略有不同。故在环境空间充足、信号可靠性要求较高的区域,采用了SMA型的外接天线,该天线的增益达到了5dbi;针对环境空间紧促,无法使用足够空间进行监控区域,选用了9.5 mm×2 mm×1 mm的陶瓷芯片天线,该天线的增益效果为4dbi,基本能满足该区域空间的检测要求。天线连接电路图如图3所示。

图3 天线连接电路图

3.4 软件分系统设计

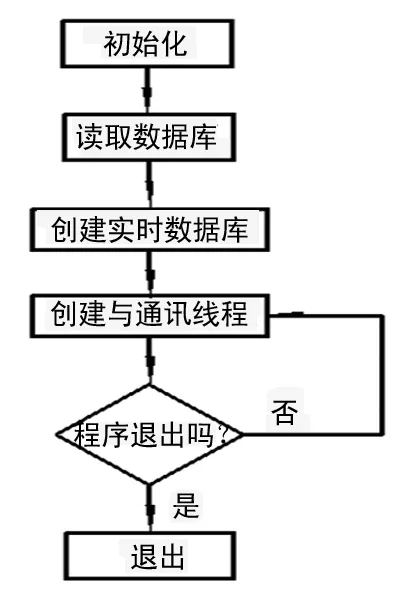

整个安全监控系统的软件部分包括了软件操作系统和数据库系统。其中,软件系统则主要基于Windows系统进行设计,包括、组态工具模块程序、数据库管理主程序、通讯管理模块程序、显示模块等部分,其控制流程为:打开操作界面后,系统进行自检后完成系统的初始化设置,执行读取数据库中的信息,并自动创建实时数据库,之后将数据经过RS485接口和以太网传输至通讯模块中,实现整个井下安全监控数据在矿井中的实时传输通讯,该安全监控系统的通讯管理模块控制流程图如图4所示。

图4 通讯管理模块控制流程图

4 监控系统应用效果

为更好的验证该矿井安全监控系统的综合性能,将其在矿井中进行了实地测试,分别对系统的瓦斯浓度检测性能、障碍传输性能、通讯距离及综合性能进行了测试。通过测试得出:整套系统运行正常,能准确的对井下的瓦斯浓度、温度、氧气浓度等指标进行准确检测,并将监测数据通显示界面进行实时显示;各检测点的相关参数也能通过数据调取方式进行信息查看。同时,测试了系统的有无障碍物传输距离,在无障碍条件下可实现对2 km距离的数据接收,在有障碍物条件下可实现对1.5 km距离的数据接收,接收距离相对较长。当监测数据出现超过相应的安值时,系统能发出相应的声光报警提示,人员可根据报警提示及时采取安全处理措施,以保证矿井的作业安全性。整个系统的运行效果达到了预期效果。验证了该系统的可靠性及可行性。

5 结 语

不断对当前矿井安全监控系统进行升级改进,将当前更加先进的PLC远程控制技术应用到矿井的安全监控中,实现矿井作业条件的安全全面监控,已成为当前企业重点考虑方向。为此,在分析当前矿井监控系统现状基础上,开展了监控系统的总体及关键分系统的设计研究,并将系统进行了实际应用分析,得出该监控系统运行良好,具有更好的监控功能及稳定性,能更好的矿井中瓦斯浓度、温度等进行精准监控,信号传输距离明显增长,整个应用效果达到了预期效果。所设计的安全监控系统具有重要的推广价值及意义。