低温烟气余热蒸发脱硫废水工艺研究及工程应用

2022-01-14廖述新朱文瑜唐复全马双忱

廖述新,朱文瑜,唐复全,郑 伟,马双忱

(1.湖北能源集团鄂州发电有限公司,湖北 鄂州 430000;2.成都锐思环保技术股份有限公司,四川 成都 610000;3.华北电力大学(保定),河北 保定 071003)

0 引 言

火电厂烟气脱硫普遍采用石灰石-石膏湿法,会产生大量的脱硫废水,且废水中含有浓度超标的悬浮物、石膏颗粒、硫酸盐、氯盐等以及氟化物、COD、重金属等[1-3],排放脱硫废水不进行回用会造成环境污染。2015年国务院颁布《水污染行动计划》,2017年环保部发布《火电厂污染防治技术政策》,鼓励火电厂实现废水循环使用。随着环保要求的提升,废水零排放成为主要发展方向[4-5]。目前对脱硫废水零排放处理技术的研究主要有:自然蒸发技术、蒸汽蒸发技术、膜技术、烟气蒸发技术和烟气余热浓缩技术。

自然蒸发技术适用于干旱地区,受气候及季节影响大,占地面积大、土建费用高[6]。以MED和MVR为代表的蒸汽蒸发技术,需要对废水进行预处理,其成本高、能耗高、易结垢、流程复杂[7-8]。膜技术不仅投资和运行费用高,系统运行效果差,还需要与蒸汽蒸发技术相结合[9-11]。以高温旁路烟气蒸发为代表的烟气蒸发技术由于抽取高品质热源,导致锅炉效率降低,超过167 ℃时废水中MgCl2分解,影响飞灰的品质[12-13]。

低温烟气余热蒸发脱硫废水技术克服了以往投资费用高、废水需要预处理、能耗高、处理效果差等技术缺陷,采用低温烟气在浓缩塔内浓缩实现零排放,无需对脱硫废水进行预处理,流程简单,无结垢风险。

目前研究多集中于对低温烟气余热蒸发脱硫废水零排放技术的平衡计算和其浓缩过程中溶解盐的成分及相变特点等基础性研究,对其工艺条件及其适应性研究较少。为保证成功应用,笔者对该技术的工艺条件进行研究,并对其核心设备进行CFD模拟。

1 烟气余热浓缩工艺

烟气余热蒸发工艺是从除尘器后抽出一部分烟气,用以蒸发脱硫废水,烟气中水蒸汽达到饱和后回到主烟道,与原烟气混和后进入脱硫吸收塔。在浓缩塔内废水不断蒸发,废水中的溶解盐浓度逐渐升高,达到饱和产生结晶,而后输送到压滤机脱水,滤液返回浓缩塔继续蒸发,脱水后的固体废物可进行利用或以适当方式填埋堆放。其工艺流程如图1所示。

图1 烟气余热蒸发废水零排放工艺流程

2 低温烟气余热工艺条件

2.1 主要工艺条件

低温烟气余热蒸发脱硫废水零排放工艺的核心部分为烟气与脱硫废水发生传质与传热,实现脱硫废水的不断浓缩。其主要工艺参数为烟气温度、烟气流量与蒸发水量,这3个工艺参数相互关联。

烟气进入浓缩塔系统的温度为92~120 ℃,该温度由锅炉排烟系统决定,会影响烟气的出塔温度、流量和蒸发水量。当入塔烟气温度增加,流量不变或流量增大,入塔烟气温度不变时,均使得进入浓缩塔系统的热量增多,蒸发水量增大,烟气的出塔温度也会发生变化。

根据以上参数的关联性,通过已有的低温烟气余热蒸发脱硫废水零排放技术平衡计算方法研究,得到相关参数。考虑废水蒸发过程中盐浓度对饱和蒸汽压的影响(沸点上升),其相关方程见式(1)~(3):

(1)

式中,q为系统出力,m3/h;t为时间,h;ρ(H2O)为水的密度,取1 000 kg/m3;WTS0为脱硫废水全固质量分数,%;MEvapor为浓缩塔蒸发量,kg/h;M2为除雾器冲洗水量,kg/h;M5为泥饼量,kg/h。

Q1=[MEvaporr+(M1+M2)Cp(H2O)ΔT1]/t,

(2)

式中,Q1为浆液吸热量,kJ/h;r为水的蒸发潜热,取2 338.56 kJ/kg;Cp(H2O)为水的比热容,取4.2 kJ/(kg·K);M1为处理前废水的质量流量,kg/h;Cp(H2O)为水的比热容;ΔT1为废水的温差,K。

Q2=qCp·gΔT2,

(3)

式中,Q2为烟气放热量,kJ/h;q为烟气流量,Nm3/h;Cp·g为烟气比热容,取1.373 kJ/(Nm3·K);ΔT2为进出口烟气温差,K。

经计算得到:以92 ℃烟气温度,处理10 m3/h废水量;则烟气出口温度为53 ℃,所需烟气的流量为52×104Nm3/h。

2.2 浓缩塔选型条件

根据以上烟气和废水的工艺条件,确定浓缩塔的有效高度、浓缩塔的塔径以确保浓缩塔的性能。由于低温烟气余热浓缩技术主要借鉴烟气脱硫塔技术,浓缩塔的部分结构与尺寸可借鉴脱硫喷淋塔的设计规定。

2.2.1浓缩塔的塔径

烟气流量一定时,烟气流速决定了浓缩塔的尺寸:

VS=900πD2u0,

(4)

式中,VS为烟气的体积流量,m3/h;D为浓缩塔的直径,m;u0为进塔烟气的流速,m/s。

烟气流速小,浓缩塔所需的尺寸就越大;增大烟气流速可以加强气液两相截面间湍流,减缓液滴下降速度,利于传质;烟气流速过大又会降低烟气与液滴的接触时间,导致塔效率降低,夹带液滴量增大,塔内压降增加[14]。通常逆流式喷淋塔的烟气流速在3.0~4.5 m/s;在DL/T 5196—2016《火力发电厂石灰石-石膏湿法烟气脱硫系统设计规程》规定中指出:含有除雾器的吸收塔的烟气流速不宜超过3.8 m/s[15]。当烟气流速超过3.8 m/s时,易导致通过除雾器时二次带水,除雾效果变差;烟气流速低于3 m/s时,设备投资增大。因此浓缩塔的烟气流速为3.5 m/s。

2.2.2浓缩塔的有效高度

dhvap=vrdt,

(5)

(6)

(7)

Qr=Cp,mn0ΔT3+Δnqr,

(8)

ΔnM=Δm,

(9)

(10)

(11)

液滴在塔内的停留时间与浓缩塔塔高、液滴运动速度、烟气流速和蒸发速率有关。液滴运动速度在浓缩塔内不断变化,从喷嘴喷出后的速度最大,随着烟气的蒸发和烟气的阻力作用,速度逐渐变小;液滴运动速度的变化影响液滴的停留时间。

烟气流速为3.5 m/s,忽略浮力作用,曳力系数为Cd=0.772,喷出时液滴的初始速度为25 m/s,初始液滴粒径为2 mm,烟气的热传导系数为0.031 3 W/(m·K),烟气传热温差75 ℃,汽化潜热为2 366 kJ/kg时,液滴的停留时间为0.76 s。设计的浓缩塔蒸发区高度为5.8 m。

3 浓缩塔模拟

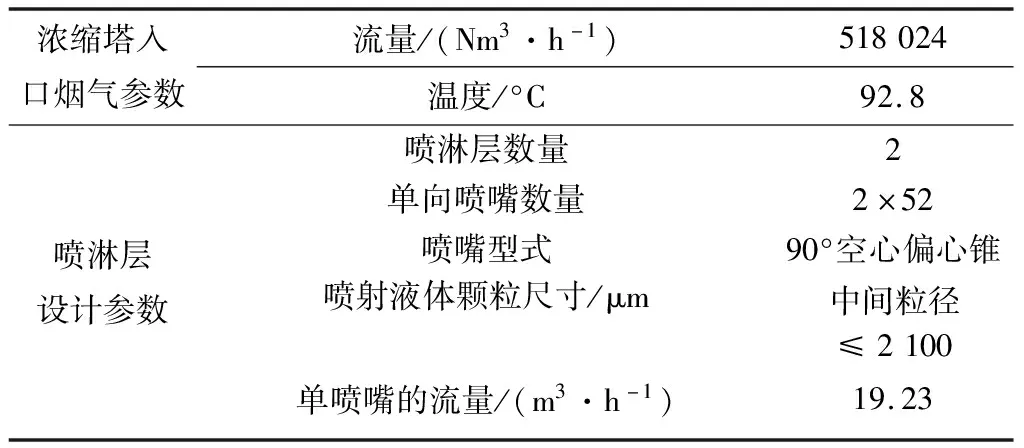

根据以上确定的浓缩塔设计参数,设计低温烟气蒸发量为10 m3/h时脱硫废水浓缩塔,并对其进行模拟。通过物料和能量平衡计算以及浓缩过程中沸点上升(浓缩液饱和蒸气压降低)情况,确定烟气入塔参数、浓缩塔尺寸及喷嘴布置(表1);借助计算流体动力学(CFD)软件对浓缩塔的性能加以分析论证,确保成功应用。

3.1 模拟方法

浓缩塔内烟气与浆液的流动是典型的气液两相流。单位体积内液相体积分数占比小,塔内流场模拟基于欧拉—拉格朗日方法,将气相视作连续相采用欧拉法处理,液滴视作离散相采用拉格朗日法处理,并考虑连续相与离散相间的双相耦合[16]。液滴轨迹及传热过程利用Fluent中的DPM模拟计算,即将离散相运动方程分成2部分:颗粒间相互碰撞的作用力方程和流体对每个颗粒的作用力方程。

计算中,浆液池液面视为静止液面,以浆液池液面为0 m,进行流场模拟的高度标注。

3.2 模型构建设计

模型计算中采用的设计参数见表1。

近些年的相关研究均表明了声源定位的准确性和抗干扰性是声源定位的重点难点,另外,如若能够将系统集成在嵌入式平台亦将会大大增加其使用的便携性[7]。因此本文改进了传统的广义互相关算法,设计了基于线性预测残差的广义互相关算法,以增强系统的准确性和抗噪性,并设计了基于TMS320DM368的嵌入式声源定位系统。

表1 流场模拟设计参数

模型构件设计就是对模型进行网格划分,模型各部分形状较为规整,除少部分区域(如方圆节、挡水檐等部分)采用非结构化网格外,大部分区域均采用结构化网格,总网格数目约100万。在模型中对除雾器进行简化,采用多孔介质模型模拟。

3.3 模拟结果

3.3.1浓缩塔内流场和温度场分布模拟计算结果

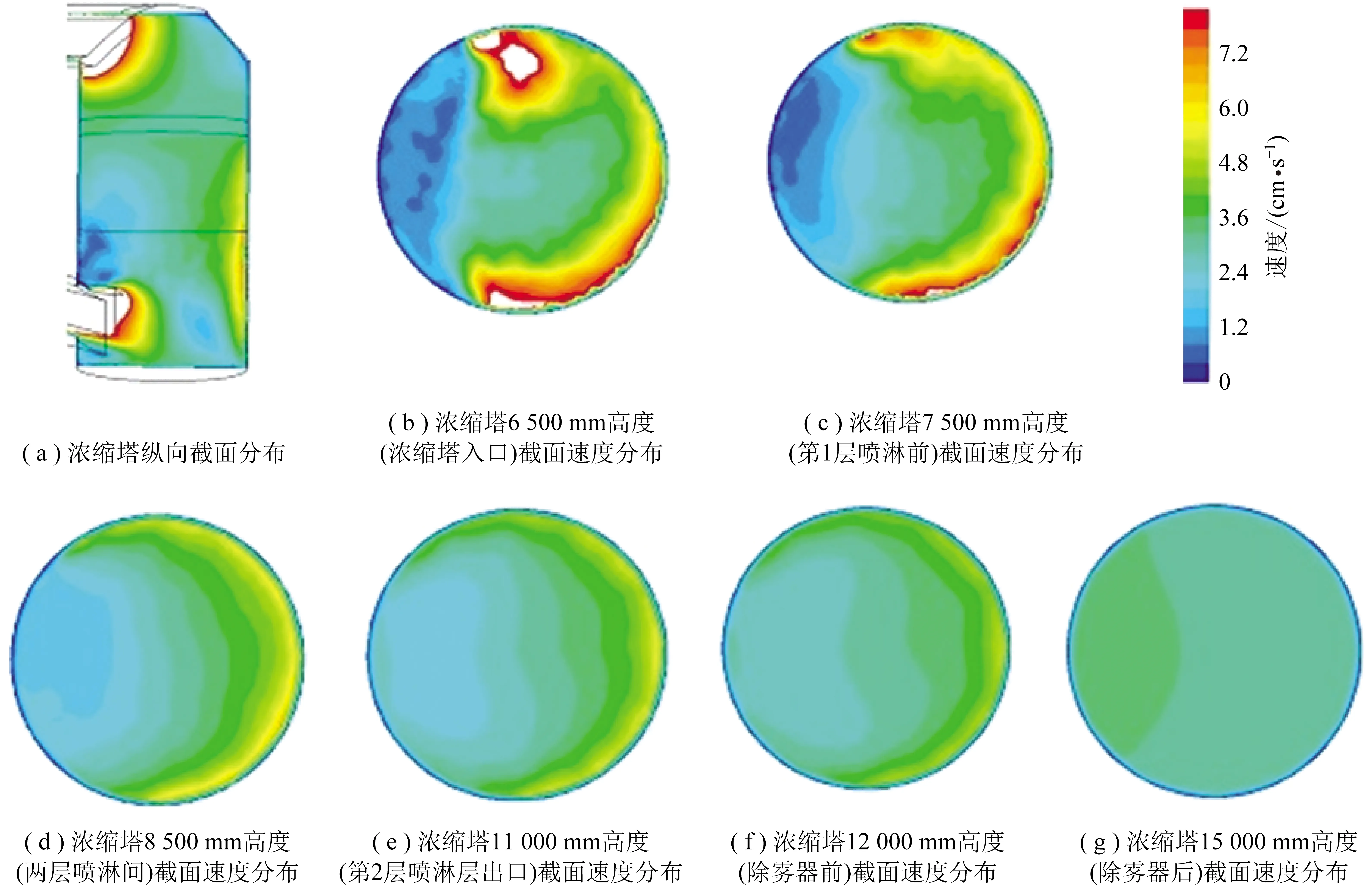

从浓缩塔截面流线图(图2)中可以看出,烟气进入浓缩塔后,流动方向发生了偏转。在烟气上升过程中,喷淋层和喷嘴合理布置可对塔内烟气流动起到很好的整流作用。

图2 浓缩塔截面流线

从速度分布图(图3)可以看出,烟气进入浓缩塔后,整体流速下降较快,入口两侧流速较低,高速射流形成的低压区会导致在浓缩塔两侧以及靶区形成较明显的涡流。烟气在上升过程中,烟道入口远端的气流速度较大;在浓缩塔出口,烟气流速局部增加。整体来看,烟气流场变化均匀。

图3 浓缩塔截面速度分布

图3还展示了沿浓缩塔的高度方向上,烟气速度分布变化。烟气入口上方(6 500 mm高度处)至第1层喷淋层前(7 500 mm高度处),整体烟气流动向烟道入口远端偏移;经过2层喷淋层后(11 000 mm 高度处),截面上烟气速度大小趋于一致,且速度方向为竖直向上。沿浓缩塔的高度方向上,烟气流动均匀,证明了设计浓缩塔的有效高度与烟气流速合理。

从浓缩塔烟气温度分布图(图4)可以看出,浓缩塔内的烟气温度由下到上降低。整个浓缩塔的烟气温度分布较为均匀,尤其在出口处最为均匀,变异系数CV值小于1%。

图4 浓缩塔截面温度分布

3.3.2浓缩塔内液滴浓度计算结果

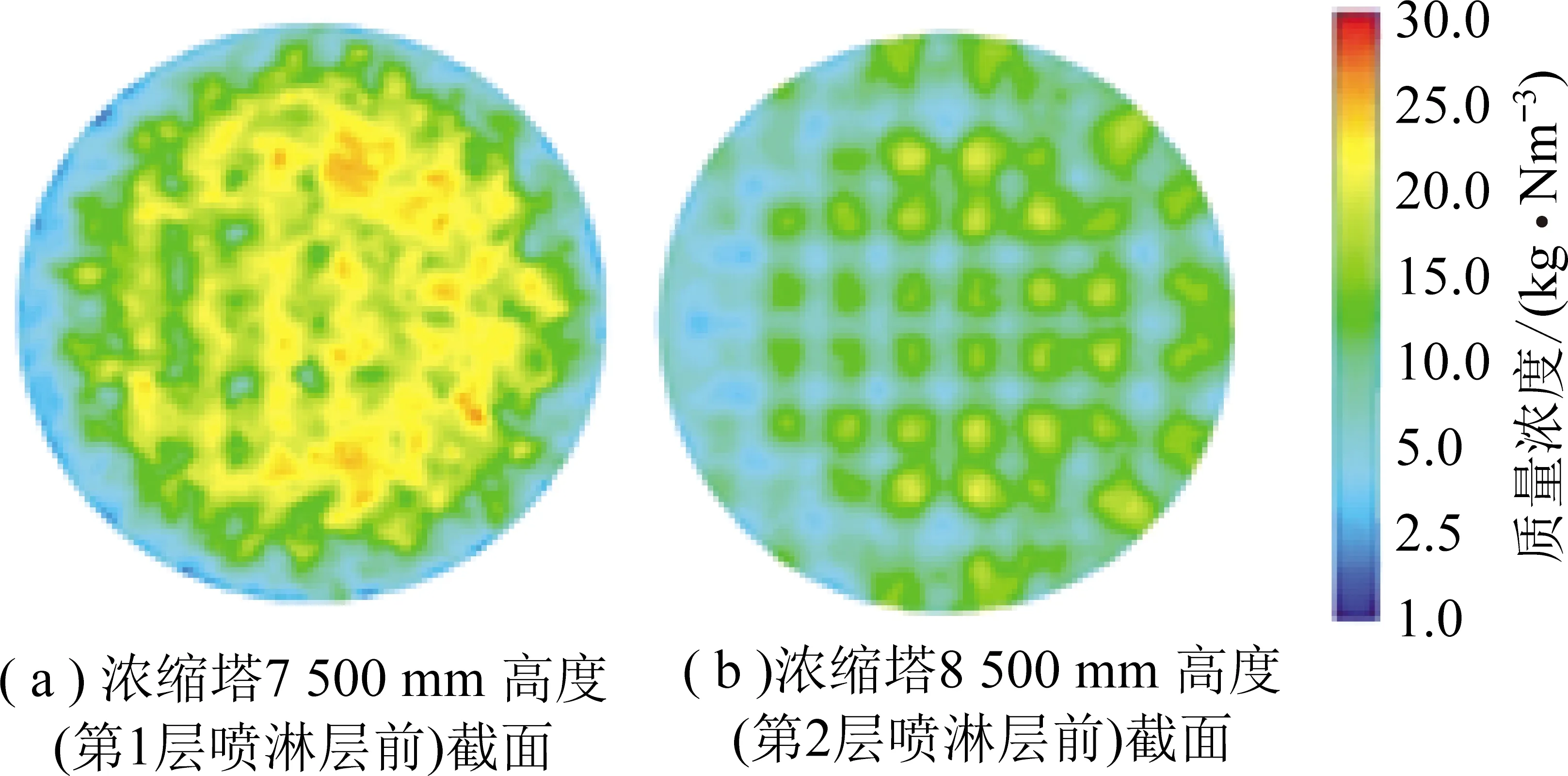

从2层喷淋层下方液滴浓度分布图5所示,可以清晰地看到塔内设有上下2层喷淋层,第1层喷淋层其液滴浓度分布不太均匀,但经过第2层喷淋使得液滴在塔内的浓度分布变得均匀。

图5 浓缩塔截面液滴浓度分布

由图5可知,在浓缩塔上部截面的液滴浓度分布均匀,液滴与烟气接触充分,有利于液滴的蒸发。

通过CFD软件对浓缩塔的流场模拟,证明所确定的烟气流速、浓缩塔的有效高度、喷嘴型式、尺寸、布置方式以及设计的2层喷淋层合理,能够实现烟气与废水在浓缩塔内均匀分布,保证浓缩效率。

4 工程化应用

以浓缩塔模拟为依据,设计并建造了鄂州发电有限公司低温烟气蒸发脱硫废水零排放工程并实现了浓缩塔的工程化应用。

4.1 鄂州电厂脱硫废水零排放项目情况

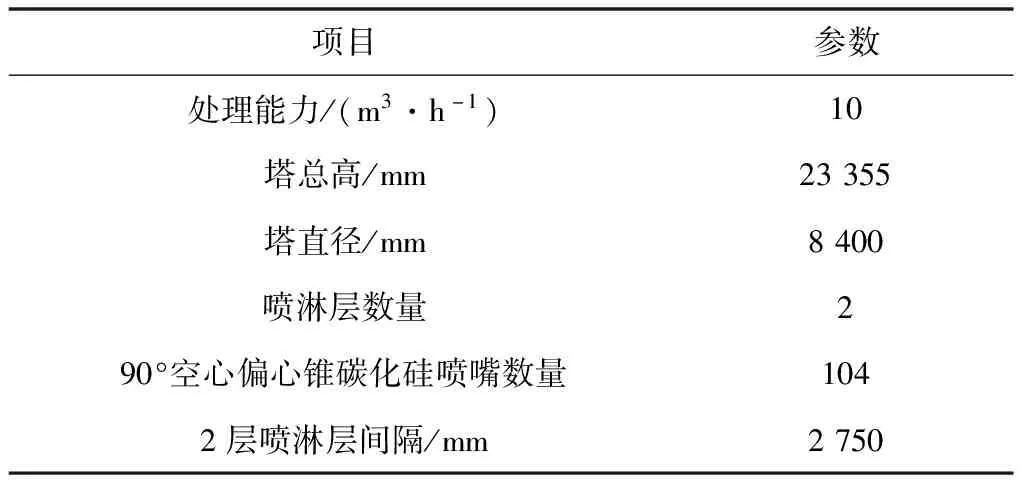

项目上建设了2台机组脱硫废水零排放装置,设计出力为处理废水20 m3/h;其浓缩塔参数见表2。

表2 鄂州电厂三期脱硫废水零排放浓缩塔参数(单塔)

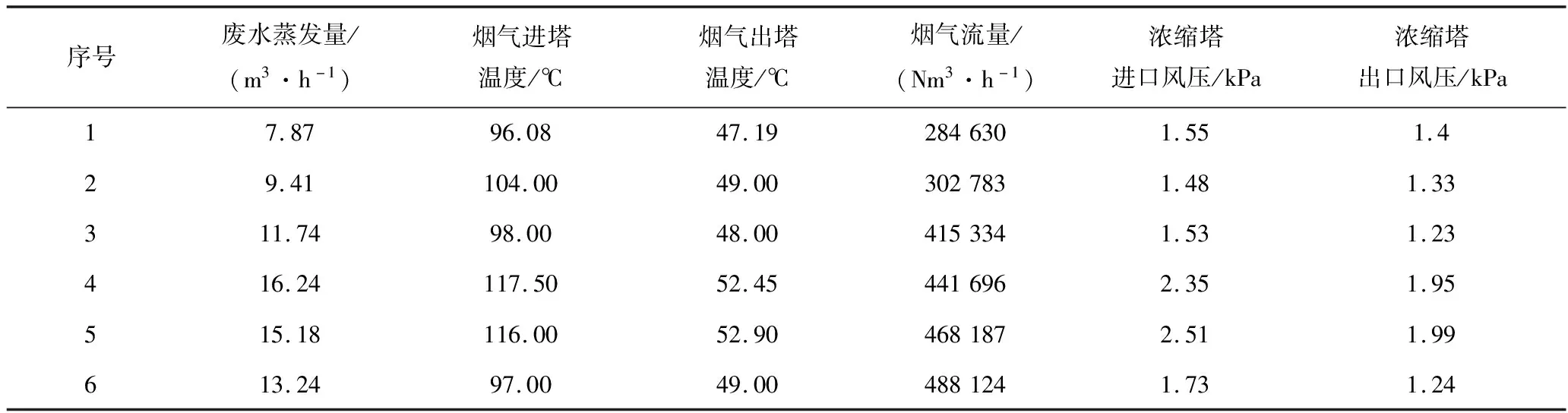

4.2 脱硫废水装置开车运行及验收情况

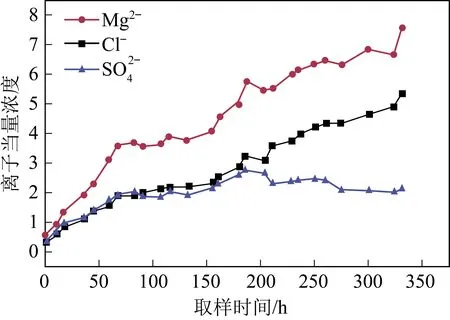

鄂州电厂三期低温烟气蒸发脱硫废水零排放装置已经开车运行,在运行过程中对蒸发效果通过脱硫废水的浓缩倍率(装置运行到不同阶段的废水离子浓度与原脱硫废水的离子浓度之比)来表示。浓缩塔的运行稳定还需要通过浓缩塔的烟气温度来论证。浓缩塔的浆液离子当量浓度变化情况如图6所示,浓缩塔的烟气温度和压力见表3。

图6 浓缩塔浆液离子浓度变化

由图6可知,当浓缩时间小于204 h时,各离子当量浓度总体上随系统运行时间的增加而升高。在此期间,系统补水、除雾器冲洗、结晶盐析出、烟气挡板开度的调整等运行操作,会使离子当量浓度呈小幅波动。随着水的不断蒸发,浓缩液中盐的浓度达到饱和溶解度后结晶析出。浓缩倍率以Cl-的当量浓度计,从其开始时的0.35到运行350 h时达到5.25,浓缩倍率N为:N=5.25/0.35=15。

从表3可知,废水的蒸发量与烟气的进塔温度和烟气流量有关,烟气将热量传递给废水,废水受热蒸发。当烟气进塔温度由98 ℃提高到117.5 ℃时,烟气入塔温度增加了近20 ℃,但出塔温度没有同比例增加,仅增加了4.5 ℃;说明浓缩塔保温状况良好,根据热量平衡可知,烟气温度升高,所携带的热能增加,热量传递给废水,废水吸热后蒸发量显著增加了38%,由原来的11.74 m3/h增加到了16.24 m3/h;蒸发的水蒸气进入烟气,说明浓缩塔具有很好的传热和传质效果。结合图6浓缩效果曲线可知,在烟气温度98 ℃时,设计的浓缩塔能够达到蒸发浓缩的要求(处理能力10 m3/h)。

表3 试运行期间烟气参数及废水处理量

目前该系统在鄂州电厂已经平稳运行,整套装置运行过程实现了DCS的自动控制,只在压滤卸泥环节需要人工监护,设备状态良好,各项指标达到设计要求。目前该系统烟气流入塔流量为44×104Nm3/h,运行情况如图7所示。

图7 鄂州电厂脱硫废水零排放系统稳定运行情况

由图7可知,进出脱硫废水零排放装置的烟气温度约为100 ℃和60 ℃,脱硫废水的处理量为12 m3/h;系统运行平稳,没有出现较大波动。

5 结 论

1)通过对工艺研究,以烟气92 ℃,废水10 m3/h处理量的情况下所需烟气流量为52×104Nm3/h。

2)通过对浓缩塔的选型研究,确定了烟气流速为3.5 m/s,浓缩塔蒸发区高度为5.8 m,浓缩塔内设置2层喷淋层,每层喷淋层为空心锥形大流量的碳化硅喷嘴。

3)浓缩塔内流场分布计算结果证实:浓缩塔内烟气流场变化均匀,速度分布均匀,温度分布均匀,浓缩塔内液滴颗粒浓度分布均匀;证明了浓缩塔烟气流速、浓缩塔蒸发高度以及2层喷淋层和喷嘴间距等设计合理,能够保证烟气与液滴的高效的传质与传热。

4)低温烟气余热蒸发脱硫废水在鄂州电厂三期已经成功应用并平稳运行,浓缩液中盐浓度达到饱和并结晶析出,其浓缩倍数达到了15倍;同时该浓缩塔的运行效率高、技术先进,可实现脱硫废水零排放。