煤直接液化循环溶剂加氢研究

2022-01-14李文博

张 伟,赵 鹏,刘 敏,李文博

(1.国家能源集团 神东煤炭集团公司,内蒙古 鄂尔多斯 017200;2.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;3.煤炭资源高效开采和洁净利用国家重点实验室,北京 100013;4. 国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

煤直接液化是在高温、高压、临氢、溶剂和催化剂存在下,热解加氢生成液态产品的工艺过程[1]。煤直接加氢液化过程中制备油煤浆的溶剂是重要的介质,既要具备良好的供氢性能,也要具备与煤良好的溶解性能、分散性能[2]和成浆性能[3-5]。煤直接液化工艺的溶剂来自煤直接液化加氢重油,在煤直接液化过程中循环使用,称作循环溶剂。在对溶剂加氢制备循环溶剂进行广泛研究的基础上,煤直接液化技术才得到突破性的发展,由于供氢循环溶剂的引用,缓和了装置的操作条件,减少了装置的建设投资成本,提高了煤的转化效率和反应性能。

2008年中国神华采用自主知识产权的煤直接液化技术,建成了世界首套煤直接液化百万吨级示范装置[6-7],神华煤直接液化示范装置核心单元包括煤液化、溶剂加氢稳定和液化油加氢改质3个单元,原料煤通过3次加氢反应,生产出低硫低氮的清洁油品,其中加氢稳定单元的主要作用是为煤液化单元加工满足供氢性能要求的循环溶剂,为下游加氢改质装置提供原料。循环溶剂的供氢性能是煤直接液化技术研究领域的重点之一,进一步提高循环溶剂的供氢性能或开发性能优良的溶剂,是煤炭直接液化技术进步的一个重要方面,美国Exxon公司利用石油工业传统的镍钼或钴钼氧化铝载体催化剂,对优化加氢条件和改善溶剂供氢性能进行了研究,并形成了埃克森供氢溶剂煤液化工艺[8-9],日本学者也在循环溶剂物性结构方面进行了研究,利用NEDOL工艺液化装置考察了循环溶剂供氢性和气结构组成之间的关系[10]。王永刚等[11-12]对循环溶剂的分析表征手段、模型分子结构、临界性质进行了深入研究,建立了固相萃取-全二维气相色谱-飞行时间质谱法,共鉴定出 417 种氢化芳烃,白雪梅等[13-14]进行了循环溶剂加氢催化剂的活性评价以及掺兑蒽油加氢制备循环溶剂的研究,发现国产催化剂FFT-1B在降低生成油密度、加氢脱氮和提高溶剂油供氢性能方面有较大优势,在循环溶剂加氢加氢原料中掺兑5%的蒽油有利于煤液化加氢转化、提高油产率,高山松等[15-16]研究了煤焦油馏分油加氢稳定制起始溶剂工艺路线,3次加氢的洗油和脱晶蒽油混合油是效果良好的煤直接液化起始溶剂。

当前,循环溶剂加氢工艺和催化剂的应用开发较多,缺乏循环溶剂微观结构的加氢改变影响供氢性能的基础数据,以及供氢性能对煤液化影响规律等系统的研究。试验选用煤科院0.1 t/d的重油馏分为原料,采用100 mL连续加氢装置进行循环溶剂催化加氢研究,考察了工艺参数对循环溶剂性质,特别是溶剂供氢性能的影响,在0.5 L高压釜中全面考察了不同加氢深度的循环溶剂对淖毛湖煤液化性能的影响,为优化循环溶剂加氢工艺和催化剂研发提供借鉴。

1 试 验

1.1 煤样

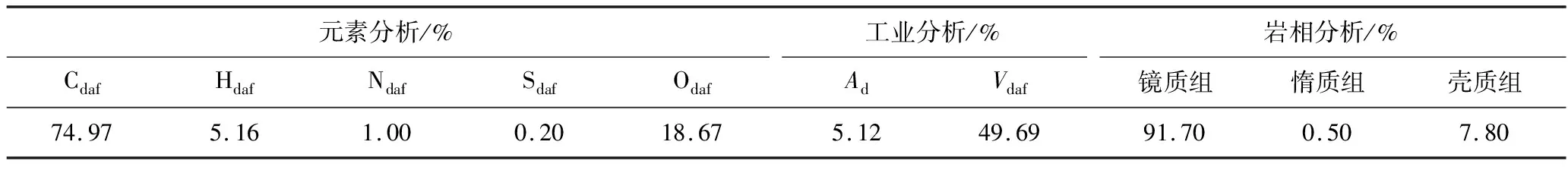

试验煤样选取新疆淖毛湖煤(NMH),研磨至0.15 mm以下,80 ℃真空干燥10 h后密封避光保存,工业及元素分析见表1。NMH矿区是含煤面积663.17 km2的长带状地理分布[17],该矿区的煤具有高挥发分,高反应活性和低灰等煤质特征,是一种优质的直接液化煤种。

表1 NMH煤的煤质和岩相分析

1.2 溶剂

加氢原料为煤科院0.1 t/d 煤直接液化连续装置获得的重油馏分,性质见表2(fa为芳香度)。原料芳烃含量66.2%,20 ℃密度989.3 kg/m3。原料的氢碳原子比仅为1.35,供氢指数PDQI(每克溶剂中与芳环相并的脂环β位活性氢的质量)只有15.05 mg/g,PDQI高于20 mg/g时才具有较好的供氢性能[18],提高溶剂的供氢性能芳烃部分加氢饱和是关键。

表2 加氢原料分析

1.3 溶剂加氢试验

加氢试验在100 mL/h连续加氢试验装置上进行,核心为固定床反应器,设计压力 25.0 MPa,氢气和原料油均为一次通过,工艺装置如图1所示。

图1 100 mL/h连续加氢试验装置

采用煤科院溶剂加氢专用催化剂CH0401。溶剂与氢气混合后从固定床加氢反应器顶部进入,反应器底部出料进入一高分,在一高分中的气体、水和少量轻质溶剂从顶部流出进入二高分进一步气液分离,气体经计量放空,为了防止铵盐结晶堵塞管道,在一高分和二高分之间注入去离子水。一高分底部物料收集,在德国 i-Fischer D2892型实沸点蒸馏塔中进行馏分切割,得到<220 ℃的石脑油馏分和≥220 ℃ 的溶剂油馏分,≥220 ℃溶剂油馏分为煤直接液化的循环溶剂。

1.4 高压釜煤液化试验

淖毛湖煤与不同加氢深度循环溶剂的液化反应试验在500 mL高压釜中进行,淖毛湖煤与循环溶剂配制比例为1.0∶1.5,催化剂为Fe2O3,Fe添加量为干煤质量的1%,助催化剂为硫磺,n(S)/n(Fe)=2。高压釜气密合格后,N2吹扫3次,H2吹扫3次,最后充氢气至指定压力,以4 ℃/min升温至反应温度后恒定,反应完毕降至室温采样。

采用气相色谱仪测定气相组成,液固产物依次用正己烷和四氢呋喃索式萃取。氢耗,气产率,沥青质产率,水产率,油产率,转化率计算方法参照GB/T 33690—2017《煤炭液化反应性的高压釜试验方法》。

2 结果与讨论

2.1 溶剂加氢的温度影响规律

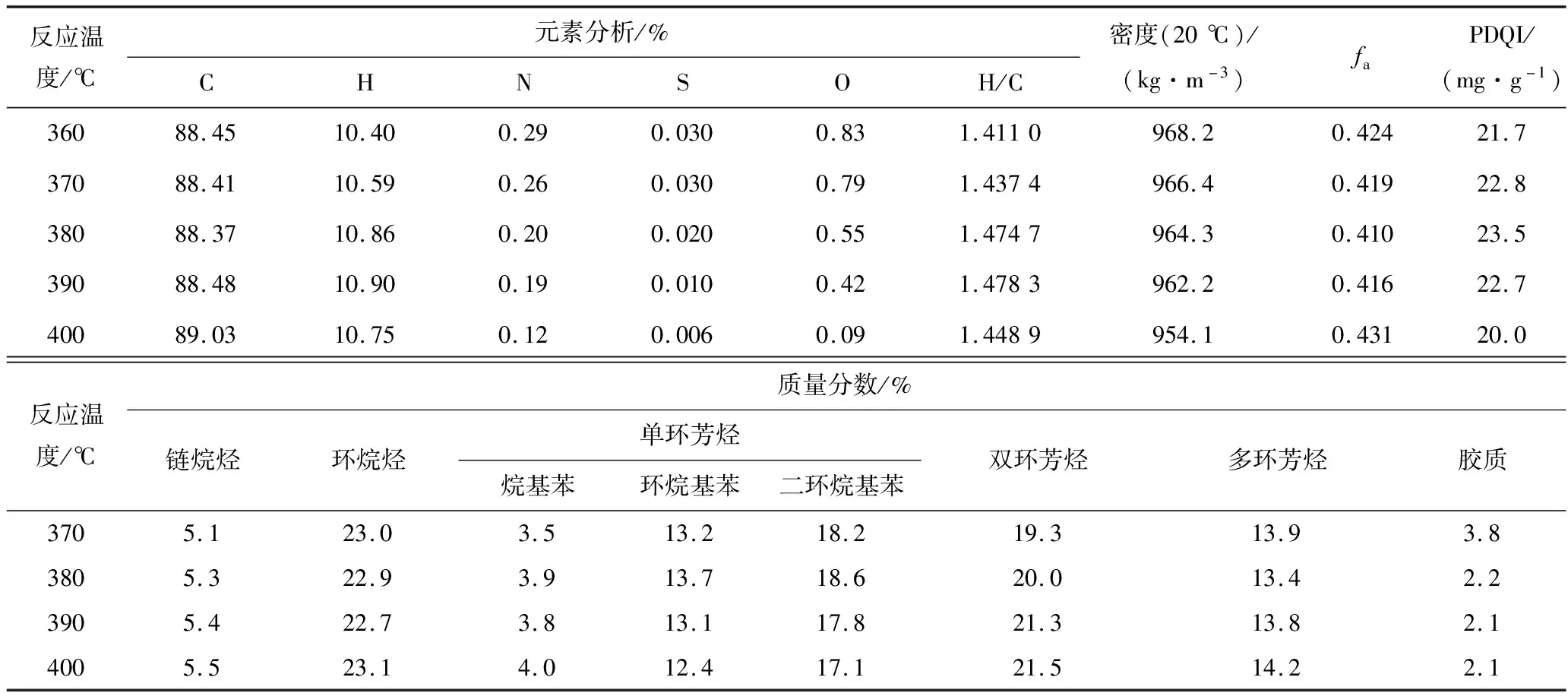

在15 MPa,空速为1,氢油比800∶1的条件下,考察了温度对溶剂加氢的氢耗及产物分布的影响规律,结果如图2所示,不同温度下循环溶剂的性质与结构见表3。

图2 温度对溶剂加氢的氢耗及产物分布的影响

图2和表3表明,反应温度由360 ℃增至390 ℃,C1~C3产率增幅平缓,气产率较低,不足0.2%,溶剂产率下滑极为缓和,由于所用溶剂加氢催化剂酸性较弱,在360~390 ℃发生浅度加氢裂解,保持了循环溶剂较重和芳烃含量较高的要求。温度进一步升至400 ℃,C1~C3产率增大2.57倍,溶剂产率下降显著,表明过高的反应温度导致了溶剂裂化与缩合反应发生,不利于溶剂供氢性能提升。

由表3可知,从370 ℃提升至380 ℃,循环溶剂中三环等稠环芳烃与胶质降低了11.9%,单双环芳烃增加了约4%。温度提升至390 ℃,单环芳烃降低约4%,多环及双环芳烃均有所增加,出现了单环向双环甚至多环芳烃的缩聚转化,400 ℃时,单环向双环甚至多环的缩聚更为显著。360~400 ℃,溶剂加氢后的链烷烃变化不大,这是因为环烷烃结构稳定不易断裂成链。380 ℃时供氢指数(PDQI)最大,此时的单双环芳烃组成也达到峰值56.2%。已有研究表明[19],煤直接液化采用的溶剂中带有环烷的单环芳烃和双环芳烃使其具有较强的供氢性能,如环烷基苯、二环烷基苯和二氢菲等。溶剂组成变化也说明了溶剂供氢性能逐渐提高,这与溶剂供氢指数PDQI表征结果一致。

表3 不同反应温度下循环溶剂的性质与结构

2.2 溶剂加氢的压力影响规律

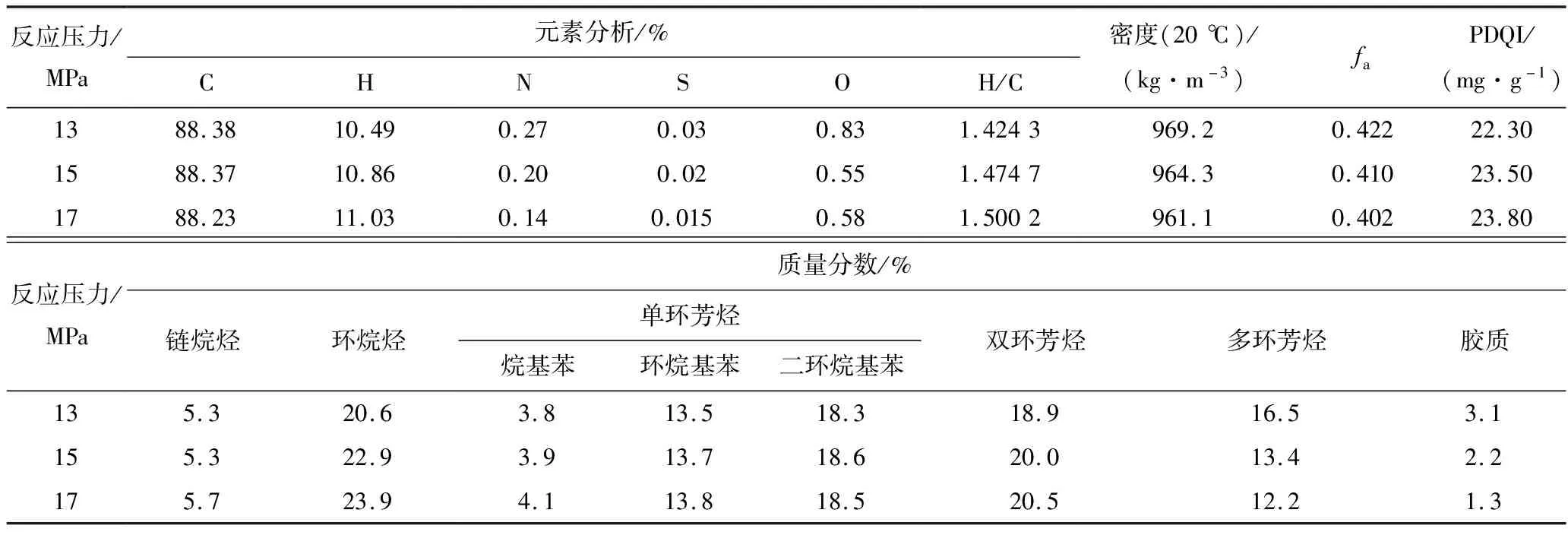

在380 ℃,空速为1 h-1,氢油比800∶1的条件下,考察了反应压力对氢耗及产物分布的影响规律,结果如图3所示,不同反应压力下生成的循环溶剂性质与结构见表4。

图3 反应压力对溶剂加氢的氢耗及产物分布的影响

表4 不同反应压力下循环溶剂的性质与结构

图3表明,与温度相比,压力对氢耗及产物分布的影响较为缓和。反应压力由13 MPa增至17 MPa,氢耗、C1~C3气产率、NH3、H2S、水产率及加氢油产率增幅平缓,油产率接近100%,17 MPa的油产率达到100.2%,表明压力的提升有利于氢气进入溶剂中,改变溶剂的分子结构,有利于溶剂供氢性能提升。

由表4可知,13 MPa提升至15 MPa,循环溶剂中三环及以上稠环芳烃降低18.8%,胶质降低了29%,单双环芳烃增加了3.1%,环烷烃增加11.2%,链烷烃变化不大,H/C原子比提高3.5%,PDQI提高了5.38%,反应压力进一步提升至17 MPa,三环及以上稠环芳烃降低8.9%,胶质降低40.9%,单双环芳烃增幅不大,环烷烃增加4.4%,链烷烃增加了7.5%,H/C原子比提高1.7%,PDQI仅升高1%。以上结果表明,溶剂加氢过程,高氢压导致一些仅靠热裂解不能断裂的C—C键加氢断裂,有利于胶质和三环及以上稠环芳烃加氢向小分子转化,反应压力超过15 MPa不利于烷基苯、环烷基苯、二环烷基苯以及双环芳烃强供氢结构的保留,导致PDQI增幅显著减缓。

2.3 溶剂加氢的空速影响规律

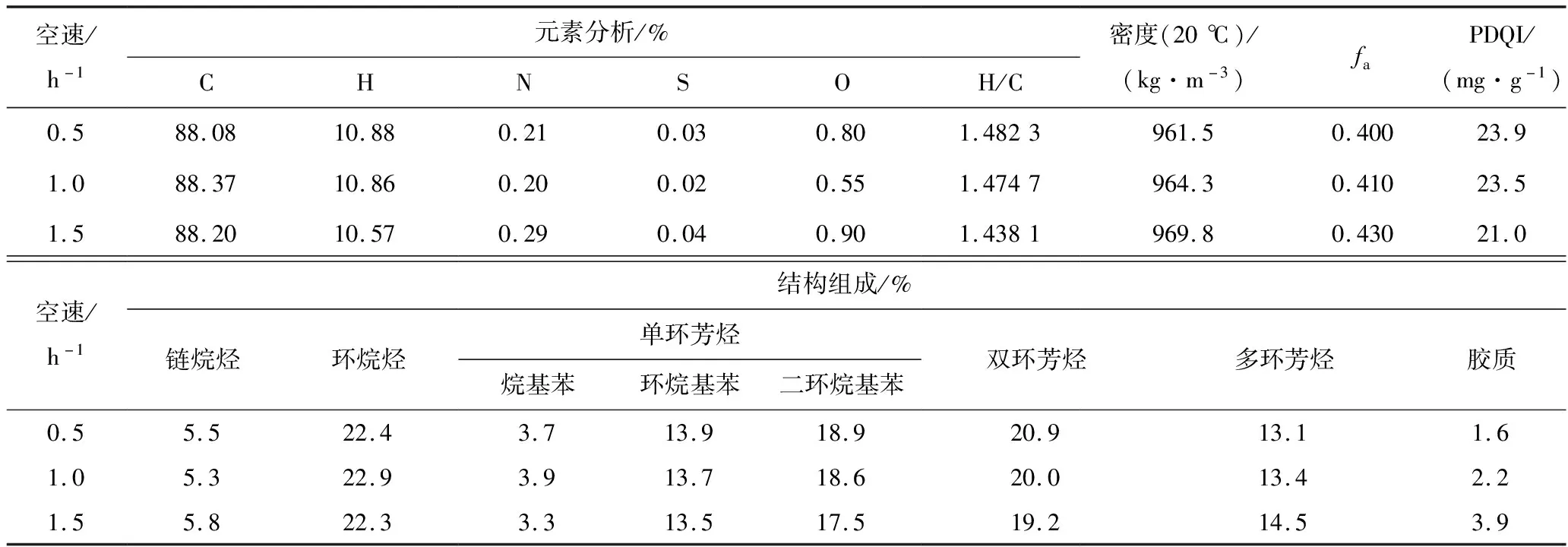

在380 ℃,15 MPa,氢油比800∶1的条件下,考察了空速对氢耗及产物分布的影响规律,结果如图4所示,不同空速下生成的循环溶剂性质与结构见表5。

图4 空速对溶剂加氢的氢耗及产物分布的影响

表5 不同空速下循环溶剂的性质与结构

由图4可知,空速从1.5 h-1降至1.0 h-1,杂原子氧氮硫的脱除和C1~C3气体增加,导致溶剂产率降低,空速进一步降至0.5 h-1时,循环溶剂产率由99.73%增至100.25%,氨气、硫化氢和水产率均下降,氢耗提高了20%,表明有更多的氢进入溶剂内部,发生了有效加氢。

由表5可知,空速1.5 h-1降至1.0 h-1,单双环芳烃增幅可达5%,链烷烃和环烷烃结构变化不明显,H/C原子比提高2.1%,PDQI提高了11.90%,空速低于1.0 h-1对烷基苯,环烷基苯和二环烷基苯这类单环结构芳烃含量影响不大,却能够促进胶质和稠环芳烃向双环芳烃降级,小于1.0 h-1的空速单双环芳烃结构增幅减缓,H/C原子比仅提高0.6%,PDQI增幅不足2%。

2.4 溶剂加氢工艺参数影响机制

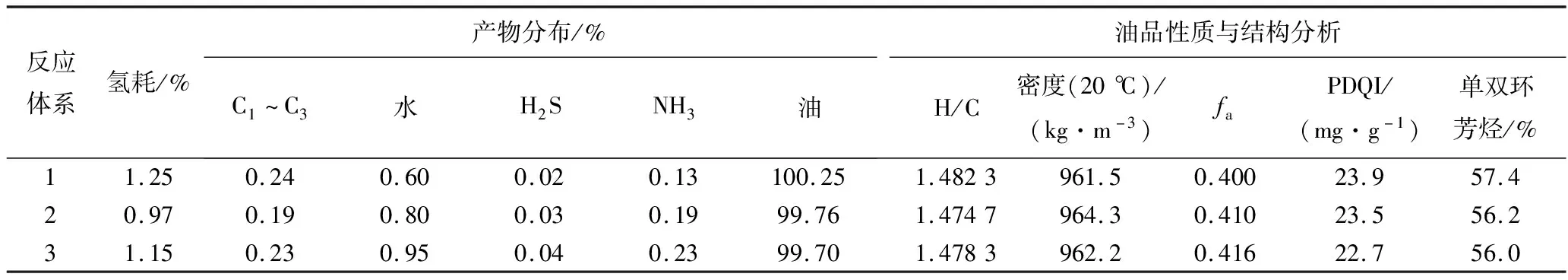

氢耗、产物分布和循环溶剂性质表明,反应压力对循环溶剂的影响最为缓和,因此,在15 MPa条件下,讨论了反应温度和空速在溶剂加氢过程中的作用机制。以380 ℃为基准反应温度,通过降低空速和升高温度,即380 ℃-0.5 h-1(1),380 ℃-1 h-1(2),390 ℃-1 h-1(3),研究3个反应体系下溶剂加氢性能,数据比对见表6。

表6 温度与空速对溶剂加氢的影响

在溶剂加氢过程中,氢气的消耗用于杂原子的脱除、有机气体的生成,以及进入溶剂内部改变分子结构,氢耗进入溶剂内部是有效加氢,也是提高溶剂供氢性能的必要条件。

由表6可知,与升温(反应体系3)相比,降低空速(反应体系1)体系氢耗最高,可达1.25%,氨气、硫化氢和水产率最低,油产率最高,达到100.25%,C1~C3气产率差别不大。这表明,与升温相比,降低空速更有利于氢气进入溶剂内部提高H/C原子比,促进多环芳烃加氢降环反应,利于形成单双环芳烃的分子结构,促进PDQI的提高。

温度与空速对溶剂加氢影响的对比结果表明,仅依赖升温,循环溶剂不能达到较优的供氢性能,在合适的温度范围内适度降低空速,可使更多的氢气进入溶剂内部,改变溶剂中芳烃-环烷烃-链烷烃的分子结构分布,特别是单双环芳烃的比例,最终提升循环溶剂的供氢性能。

2.5 循环溶剂与淖毛湖煤液化的研究

在400 ℃、17 MPa、60 min条件下,进行了淖毛湖煤液化试验,考察了不同供氢性能的溶剂(反应体系1~3)对液化反应的影响,如图5所示。

图5 不同供氢性能的循环溶剂与淖毛湖煤的液化反应效果

由表6可知,反应体系1~3三种不同条件下制备的循环溶剂供氢性能差异较为显著,3者相比,反应体系1(380 ℃-0.5 h-1)循环溶剂H/C原子比最大,单双环芳烃分子结构最多PDQI最高,供氢性能最优,而反应体系3(390 ℃-1 h-1)供氢性能最差。3种不同供氢性能的循环溶剂与淖毛湖煤加氢液化试验结果表明,反应体系1循环溶剂反应体系,氢耗最低,煤转化率高达93.19%,油产率59.2%,反应体系3循环溶剂反应体系,氢耗增加了9.7%,煤转化率降低1%,油产率降低1.9%,反应体系2循环溶剂反应体系,反应性能居中。说明采用合适的温度和空速加氢生成的循环溶剂具有不同的供氢性能,可使煤直接液化的转化率和油收率出现较大幅度的增加。

3 结 论

1)煤液化循环溶剂选择性加氢是胶质和三环及以上的稠环芳烃向双环、单环、环烷、链烷形式的饱和碳逐步降级的转化过程,其中烷基苯、环烷基苯、二环烷基苯以及双环芳烃分子结构的保留是煤直接液化循环溶剂加氢调控方式的核心。

2)反应压力对煤液化循环溶剂加氢过程的氢耗、产物分布以及循环溶剂的物化性质和结构组成的影响最为缓和,在合适的温度范围内适度降低空速,能够实现烷基苯、环烷基苯、二环烷基苯以及双环芳烃分子结构在溶剂中的比例优化,提升溶剂的供氢性能。

3)煤液化循环溶剂中的单双环结构芳烃的含量与PDQI呈正相关。在380 ℃、15 MPa和空速1 h-1条件下获得的循环溶剂具有良好的供氢性能,在与淖毛湖煤液化的过程中呈现出良好的转化特性和反应效果,实现油产率最大限度提升。