350 MW超临界CFB锅炉不同负荷下运行影响试验

2022-01-14范浩东贺建平杜佳军辛胜伟杨海瑞

张 鹏,范浩东,余 耀,贺建平,杜佳军,辛胜伟,张 缦,杨海瑞

(1.神华集团循环流化床技术研发中心,陕西 西安 710065;2.太原理工大学 电气与动力工程学院,山西 太原 030024;3.清华大学能源与动力工程系,北京 100084;4.清华大学 电力系统及发电设备控制和仿真国家重点实验室,北京 100084;5.神华神东电力山西河曲发电有限公司,山西 忻州 036501)

0 引 言

循环流化床燃烧技术具有燃料适应性广、脱硫效率高、氮氧化物排放低、负荷调节范围宽等优点,成为我国低热值燃料规模化利用的最佳方式之一,同时能较好地适应目前超低排放和火电调峰要求。CFB技术在我国发展十分迅速,100 MW等级以上机组超过350台,我国已经成为世界上最大的超临界CFB锅炉市场,其中350 MW超临界CFB机组成为了燃煤发电的主力机组[1]。随着新能源上网以及环保压力日趋增大,我国在电网深度调峰前提下,明确提出了超低排放要求,CFB锅炉机组必须以降低污染物排放作为首要目标。各种燃烧中及燃烧后污染物控制技术相继提出并得到工程实施,从多方面保证锅炉在不同负荷下稳定运行的同时满足超低排放的环保要求[2]。

国内外许多学者研究了CFB机组性能随负荷的变化规律,针对燃烧优化及污染物生成机制进行了大量冷态流动、现场热态试验等工作。蔡晋等[3]以某电厂350 MW超临界CFB锅炉为研究对象,分析了机组变负荷时的床温、蒸汽参数以及污染物排放的变化。马素霞等[4]针对75 t/h CFB锅炉,依据大量变工况试验,给出炉膛上部固体物料浓度的分布曲线,并在此基础上分析了不同负荷下炉膛内固体颗粒浓度随运行条件(运行风速等)的变化规律。牟犇等[5]研究了CFB锅炉机组能量变迁过程,对动态过程中的能量转换进行了定量计算与比较。张建春等[6]对不同负荷下CFB锅炉的燃烧份额分布进行了研究。马志斌等[7]研究了不同负荷下CFB锅炉粉煤灰理化性质变化规律。付赟家和袁春全[8]发现CFB锅炉热效率在稍低于额定负荷时最高,随着锅炉负荷率的降低,锅炉煤耗近似呈正比减少;当锅炉负荷率降至50%~60%时,锅炉热效率明显下降。

不难发现,以上这些研究普遍存在一定的局限性:① CFB试验装置与CFB锅炉实际情况差异较大,获得的试验结论往往不能直接应用于工业实际;② CFB锅炉现场试验由于测试难度大和测试条件限制,不能准确获得锅炉在不同负荷下流动、传热、锅炉效率以及污染物排放的整体情况;③ 350 MW机组与其他低容量、低参数机组结构有较大的差别,低容量、低参数机组的研究结果不能直接应用到350 MW超临界机组上。

因此,笔者基于某350 MW超临界CFB锅炉机组,研究了在50%、75%、100%负荷下锅炉的床压降分布、温度分布、吸热负荷分布、热效率以及污染物排放特性的变化规律。

1 锅炉设备概况

某350 MW超临界CFB机组配套东方锅炉厂制造的超临界直流CFB锅炉,采用一次中间再热、单布风板单炉膛、平衡通风、固态排渣、全钢架悬吊结构、水冷滚筒式冷渣器。锅炉主要参数及煤质分析结果见表1和表2。

表1 锅炉主要运行参数

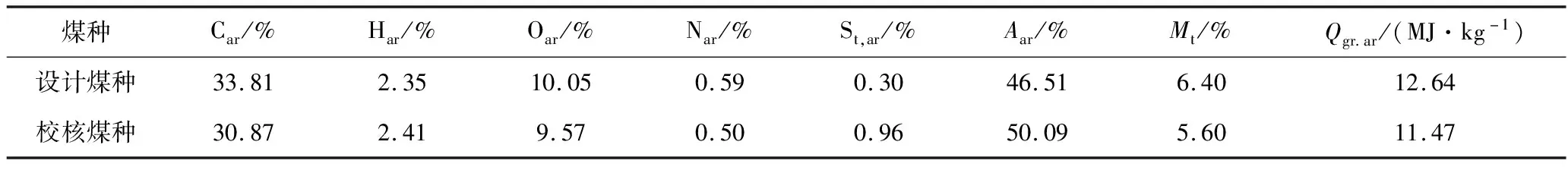

表2 锅炉煤质分析

2 负荷变化对锅炉性能影响规律

CFB锅炉负荷变化将直接影响炉内床层压降、床层温度、吸热负荷以及热效率,本节详细研究锅炉在50%、75%、100%负荷时床层压降分布、风室压力及布风板上压力分布、炉内温度分布,以及受热面吸热份额分布的影响规律。

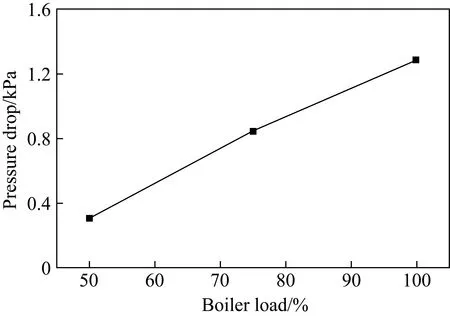

2.1 负荷变化对床层压降的影响

床层压降直接反映炉内物料量的多少,在来料粒度分布一定的情况下,直接反映循环灰量的大小,因此CFB锅炉运行中需要合理的床层压降[9]。床层压降低,循环量不够,会造成稀相区吸热量不足,密相区床温过高,不能保证额定负荷。床层压降过高,一方面辅机能耗增高,影响效率;另一方面,过大的循环灰量会造成严重磨损,锅炉可用性大大降低,不利于设备长期运行。因此,选择合理的床层压降十分必要。图1为机组在不同负荷下上部压差分布。由图1可知,炉膛上部压差随机组负荷的增加而逐渐增加。CFB锅炉炉内传热特性与上部物料浓度及温度有关,实际调整时一般采用提高上部颗粒浓度的方式实现。

图1 不同负荷下上部压差分布

流化床料的均匀性对炉膛内燃烧状况尤为重要,床料均匀程度由布风板直接决定,布风板阻力适中则炉膛内气流分布均匀,床料不均炉膛内部将出现流化不均匀现象,进而导致温度不均匀引起床面结焦,锅炉被迫停运。布风板另外一个主要作用是支撑静止的床料[10]。图2为不同负荷下风室压力及布风板上压力分布。由图2可知,随着负荷增加,风室压力逐渐增加,布风板上压力逐渐降低。物料平衡分析表明,随着负荷增加,进入外循环回路的物料量增加,炉内床料量下降,床压降低[11]。负荷增高的同时,一次风量增加也会导致布风板阻力增大,风室压力提高。

图2 不同负荷下风室压力及布风板上压力分布

图3为不同负荷下炉内不同高度方向上压力分布。由图3可知,随炉膛高度增加,不同负荷下炉膛压力先快速降低之后变得平缓。随着负荷增加,炉膛底部(10 m以下区域)平均物料压差由452 Pa/m降低到315 Pa/m,炉膛上部(10 m以上区域)平均物料压差由9.5 Pa/m增加到40 Pa/m。

图3 不同负荷工况下炉内不同高度方向上压力分布

2.2 负荷变化对炉内温度分布的影响

床温是CFB锅炉运行的关键参数。实际运行中,通常将床温控制在850~950℃,在保证燃烧效率的同时提高脱硫脱硝效果。图4为不同负荷工况下炉内床温分布,可知不同负荷下,扣除边壁效应的影响,前后墙床温分布都较均匀,前墙床温偏差在42 ℃ 以内,后墙偏差在55 ℃以内,且随着负荷增加,边壁效应的影响逐渐减小,这主要是由于一次风量增加,密相区流化效果明显改善。

图4 不同负荷工况下炉内床温分布

图5为不同负荷工况下炉内温度场分布。由图5可知,不同负荷工况下,随着炉膛高度增加炉内温度逐渐下降。低负荷50%工况下,炉膛上部温度仅603 ℃,当机组参数进一步提高到超超临界,如何维持低负荷汽温的问题将尤其突出,亟需今后重点研究。

图5 不同负荷工况下炉内温度场分布

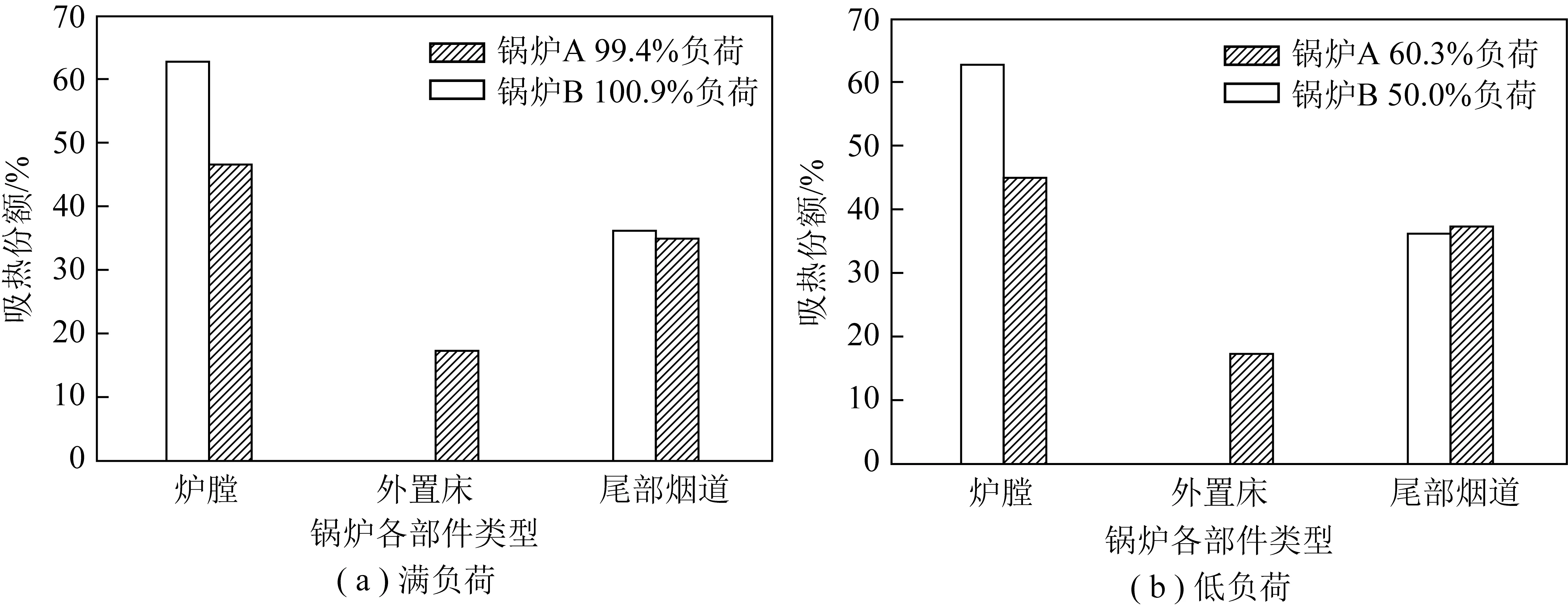

2.3 负荷变化对吸热份额分布的影响

目前国内外现有的350 MW以上超临界CFB锅炉中,通常炉内布置适合机组容量的水冷壁和水冷附加受热面、高过,尾部烟道一般布置低过、低再,布置中过和高再的方式有2种:一种是布置在外置床中(图6(a)),一种是布置在炉内(不带外置床)或尾部烟道内[12](图6(b))。为了解不同受热面布置时吸热份额分布规律,对这2种典型受热面布置结构热力匹配特性进行分析。

图6 2台典型超临界CFB锅炉示意

锅炉A:超临界CFB锅炉带有外置床,炉膛、汽冷型分离器、外置床、尾部单烟道组成整个机组的受热面,炉膛采用了“裤衩腿”单炉膛结构。由于左右两侧受热面对称布置,可以视为2个受热面布置完全相同的超临界CFB锅炉。锅炉B:超临界CFB锅炉不带外置床,受热面由炉膛、汽冷型分离器、尾部双烟道组成,炉膛采用单布风板单炉膛结构。

图7为不同负荷工况下锅炉不同受热面吸热份额比较。由图7可知,不同负荷工况下,2种典型受热面布置的循环流化床锅炉蒸汽参数接近,因此给水、过热器和再热器的吸热比例基本相同,锅炉A水冷壁吸热量设计时较锅炉B更大。当处于超临界工况下,由于锅炉B省煤器吸热量较小,水冷壁欠焓较大,水动力特性更可靠。

图7 不同负荷下2台锅炉受热面吸热份额比较

图8为不同负荷工况下2台CFB锅炉不同部件吸热份额。由图8可知,不同负荷工况下2种受热面布置尾部烟道吸热份额基本相同,炉内与外置床吸热份额总和相同,此时炉内循环系统需与热力系统相匹配。

图8 不同负荷工况下2台锅炉各部件吸热份额比较

图9为不同工况下2台流化床锅炉炉内温度场分布。由图9可知,由于锅炉A带有外置床,炉内温度场分布较均匀,其炉膛出口温度平均温度高约100 ℃。

图9 不同工况下两台锅炉炉内温度场分布

当蒸汽参数从超临界提高到超超临界,主蒸汽温度由571 ℃提高到605 ℃,再热蒸汽温度由569 ℃提高到603 ℃(高效超超临界为623 ℃),带有外置床的循环流化床锅炉内布置受热面时仍有较大的温差,而不设置外置床的循环流化床锅炉在低负荷时,炉膛上部温度偏低,汽温很难保证,是今后需要重点攻关研究之一[13]。外置床技术是可供选择的解决方案之一,由于上部温度较高,低负荷汽温特性良好,但是考虑到外置床内金属材料裕量限值,再热汽温热偏差控制要求更加严格。

2.4 负荷变化对锅炉效率的影响

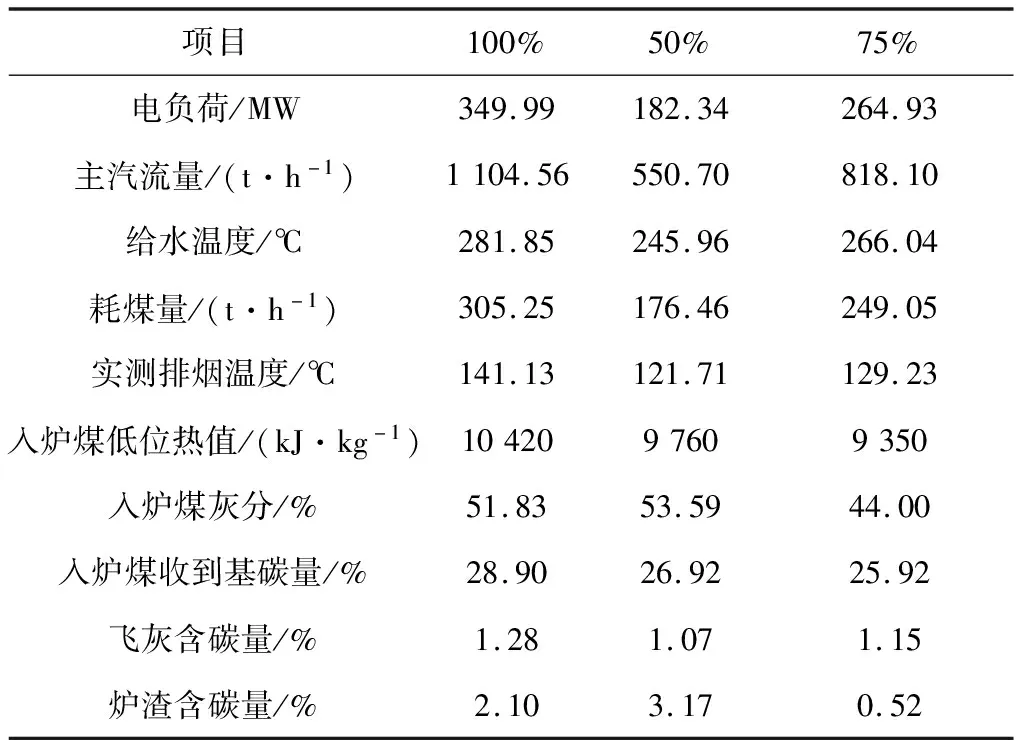

较大差异的负荷会对机组的运行效率产生影响,主要体现在以下2方面:① 无法及时调整燃烧状态,炉内煤风比值的变化无法及时适应锅炉负荷的突变;② 负荷变化时会使炉内燃烧工况不稳定,为了适应这种负荷的突变要进行调整,大大降低锅炉的燃烧效率,大幅度降低锅炉运行的经济性[14]。表3为不同工况下锅炉热效率试验结果。

表3 热效率试验结果

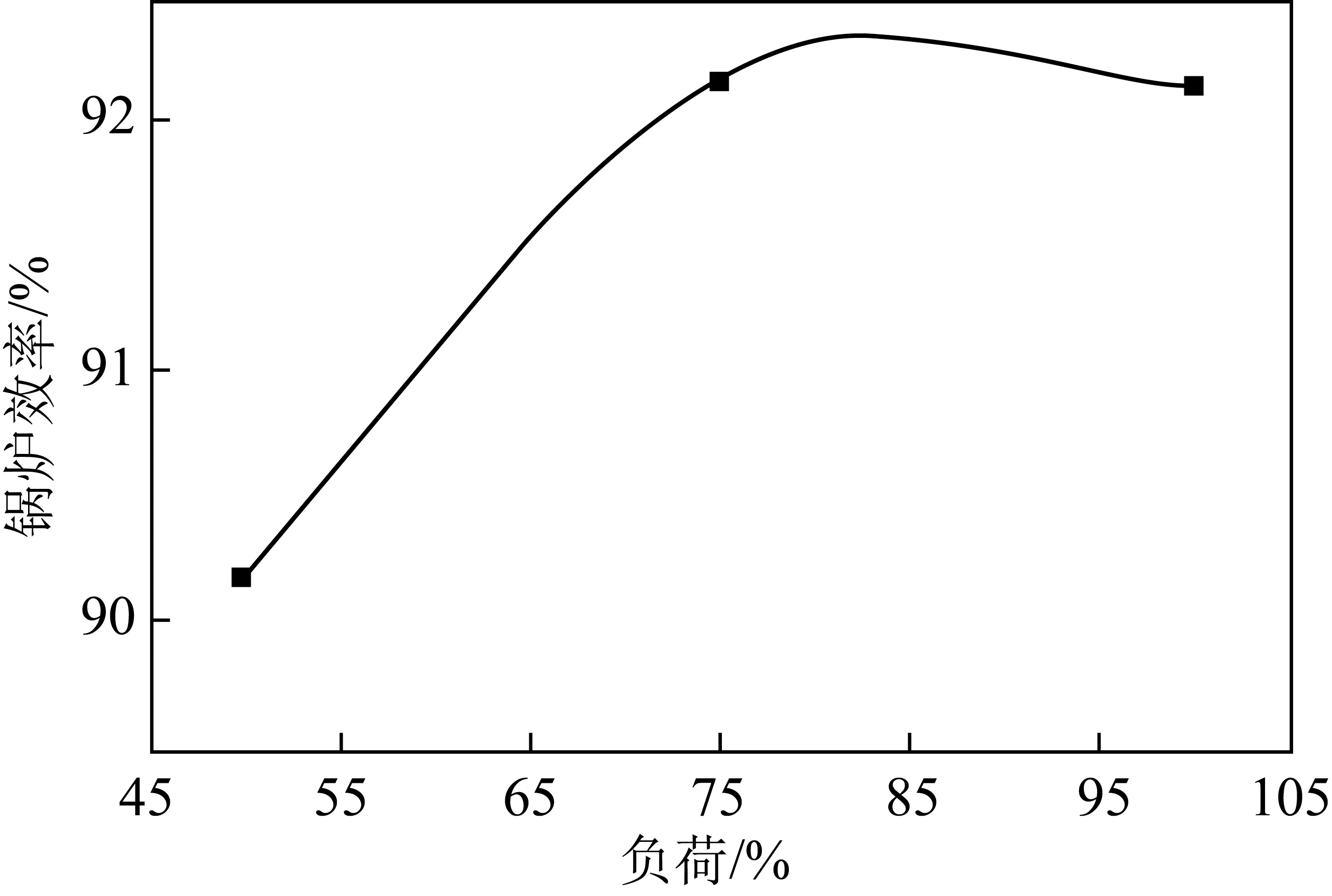

图10为变负荷运行时对锅炉效率的影响,由图10可知,低负荷运行阶段的锅炉炉内温度相对较低,导致燃烧不充分,增大不完全燃烧热损失使锅炉燃烧工况变差,特别是当锅炉的负荷在50%以下时,过低的负荷会使炉膛内部的温度降到最低值。此外,当锅炉自身出力不足导致无法达到额定蒸发量,使锅炉运行经济性降低,同时,锅炉在低于额定负荷运行时,燃料在炉膛内部停留的时间过短,燃料燃烧不完全,炉膛出口烟气量增大,烟气的流速及温度大于正常值,烟气损失增大,锅炉效率降低[15],这也是满负荷时效率下降的原因。CFB锅炉的经济负荷范围在锅炉额定负荷的80%~90%。

图10 机组变负荷运行对锅炉效率的影响

3 负荷变化对污染物排放的影响

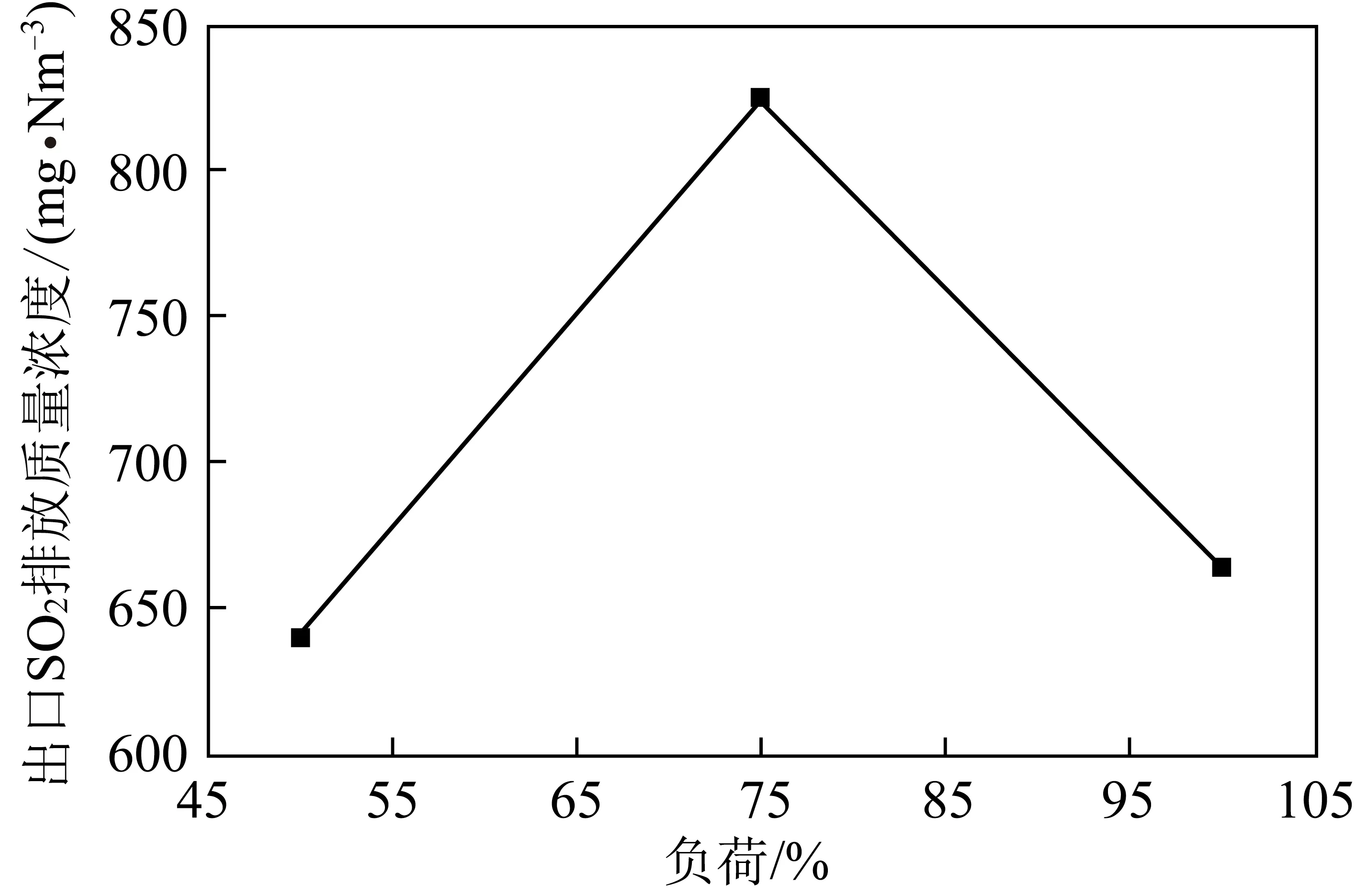

3.1 负荷变化对SO2的影响

CFB锅炉炉内燃烧生成SO2可以通过添加石灰石等脱硫剂进行脱除。石灰石随给煤一起送入炉膛以后,受热分解成CaO,CaO与SO2发生固硫反应生成CaSO4,并随灰渣排到炉外。

图11为锅炉在3种负荷运行时炉膛出口SO2的排放质量浓度变化。由图11可知,SO2排放质量浓度先急剧增加,到达最大值之后开始下降。这是因为当负荷升高时,给煤增加,煤中的硫分析出导致炉膛内SO2质量浓度急剧增加,之后由于床温升高,达到脱硫最佳温度范围,导致脱硫反应效率提高,炉膛出口SO2质量浓度降低。

图11 机组在变负荷工况下运行出口SO2排放质量浓度

3.2 负荷变化对NOx的影响

图12为锅炉在升降负荷时炉膛出口NOx排放质量浓度变化。由图12可知,升负荷过程中,排烟温度升高,这是由于燃料量、风量、蒸汽流量均相应增加,各级受热面处的工质和烟气温度升高,导致炉膛排烟温度升高。当负荷增加时,床温呈升高趋势,NOx的排放直接与床温有关[16]。由于运行床温和二次风配比比较合理,升负荷时NOx排放质量浓度在30~45 mg/m3,运行床温较低、合理二次风配比造成缺氧环境和入炉燃料所含有机氮化物较少等,是该锅炉NOx原始排放偏低的重要原因。对于中低负荷区间的变负荷工况,由于需维持最低流化风速,随着负荷降低,一次风量逐渐降低至最低流化风量,不能发挥分级配风的优势,密相区的还原性气氛相对中高负荷时差,导致NOx的原始排放质量浓度显著大于中高负荷时[17]。

图12 机组变负荷运行时NOx排放质量浓度

4 结 论

1)通过不同负荷下350 MW超临界CFB机组各参数变化趋势分析可知,该机组具有较高运行灵活性和调峰能力。随负荷增加,炉膛上部压差逐渐增加;风室压力逐渐增加,布风板上压力逐渐降低;炉膛内部平均物料浓度在底部和上部变化率不一致,炉膛内部平均物料浓度逐渐降低,而炉膛上部平均物料浓度逐渐升高,这也是负荷升高导致的结果。

2)不同负荷工况下,随着炉膛高度增加,炉内床温逐渐下降;2种典型受热面布置的超临界CFB锅炉蒸汽参数接近,尾部烟道吸热份额基本相同。

3)循环流化床锅炉都有一个经济负荷范围,在锅炉额定负荷的80%~90%。炉膛出口SO2排放质量浓度先增加后减小,NOx排放质量浓度逐渐减小。在机组运行过程中尽量使锅炉在经济负荷范围内运行,避免出现调峰时的低负荷和超负荷运行,最终实现锅炉效率最佳。