楔横轧内直角小台阶精确轧齐曲线

2022-01-14张凯利王宝雨沈谨霞

张凯利,王宝雨,沈谨霞

北京科技大学机械工程学院,北京 100083

在楔横轧成形工艺中,楔横轧模具一般由楔入段、展宽段、精整段三部分组成[1−3].当成形内台阶时,为避免产生螺旋台阶,在展宽段和精整段间新设计一个过度段— —轧齐段,即内台阶成形阶段[4−6].用与内台阶相同的曲面去截成形面,所得曲面称为轧齐曲面,它与轧辊基面的交线称为轧齐曲线[7].内直角小台阶也是内直角台阶的一种,但是其与一般直角台阶在轧齐过程中的接触面不同,螺旋体体积的变化过程也不同.应用一般内直角台阶轧齐曲线公式指导小台阶轴的生产,会出现台阶无法轧齐,需反复修模的问题.

在内直角台阶轧齐问题上,已经提出了许多简化算法和公式[8−15].张康生和胡正寰[5]通过分析轧件转角与滚动半径[16]的关系推导出了直角台阶轧齐曲线,是目前一般内直角台阶轧齐的主流应用方法.杜慧萍等[6−7]利用解析法得到的轧齐曲线公式是隐函数,需计算多个点后再拟合曲线,不方便应用.胡发国等[8]不考虑二辊楔横轧内直角台阶轧齐过程中轧辊与轧件接触面方程,得到形式简单的轧齐曲线计算公式,但是将螺旋体过于简化,计算结果不精确.目前这些算法求得的公式不适合内直角小台阶的实际生产应用.为此,本文提出了一种针对内直角小台阶精确轧齐计算的新方法,而且所得轧齐曲线的表达式相对简单,方便实际应用.

1 内直角小台阶判断条件

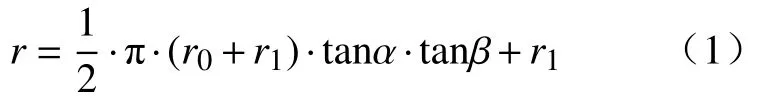

楔横轧轴类零件,当断面收缩率较大时,轧辊与轧件接触面形状如图1(a)所示.当轧件轧制前后半径r0与r1相差不大,或展宽角与成形角较大时,轧辊与轧件接触面形状如图1(b)所示.

图1 不同情况下轧辊与轧件接触面形状.(a)大断面收缩率工况;(b)小断面收缩率工况Fig.1 Shape of the contact surface between the roll and rolled part under different conditions: (a) large area reduction; (b) small area reduction

轧辊和轧件接触面不同,导致轧件表面的螺旋体形状存在差异,因此在计算螺旋体体积时的计算公式要有针对性.目前轧齐曲线的计算方法多是针对图1(a)形状的一般直角台阶轧齐过程提出来的,对图1(b)形状的螺旋体体积的计算还需要进一步研究.在求解之前需要对一般台阶和小台阶的轧制条件进行初步划分.在轴类零件轧制过程中,轧辊楔顶部会在轧件轴向方向形成半径为R的圆弧,以圆弧端点与轧件圆心的距离r为半径做辅助圆,如图2所示.

图2 半径 r 辅助圆示意图Fig.2 Auxiliary circle diagram of radius r

由于轧辊的成形角 α,展宽角 β和轧制时压下量不同,轧件在与模具顶圆交点处半径r与轧件初始半径r0的关系也不同,以此为区分条件将一般内直角台阶和内直角小台阶进行粗略划分.轧件转一圈的展宽量L= π ·rk·tanβ,模具楔高 ∆h=L·tanα;轧件在与模具顶圆交点处半径r=r1+∆h.由于r0,r1相差不大,旋转半径.所以:

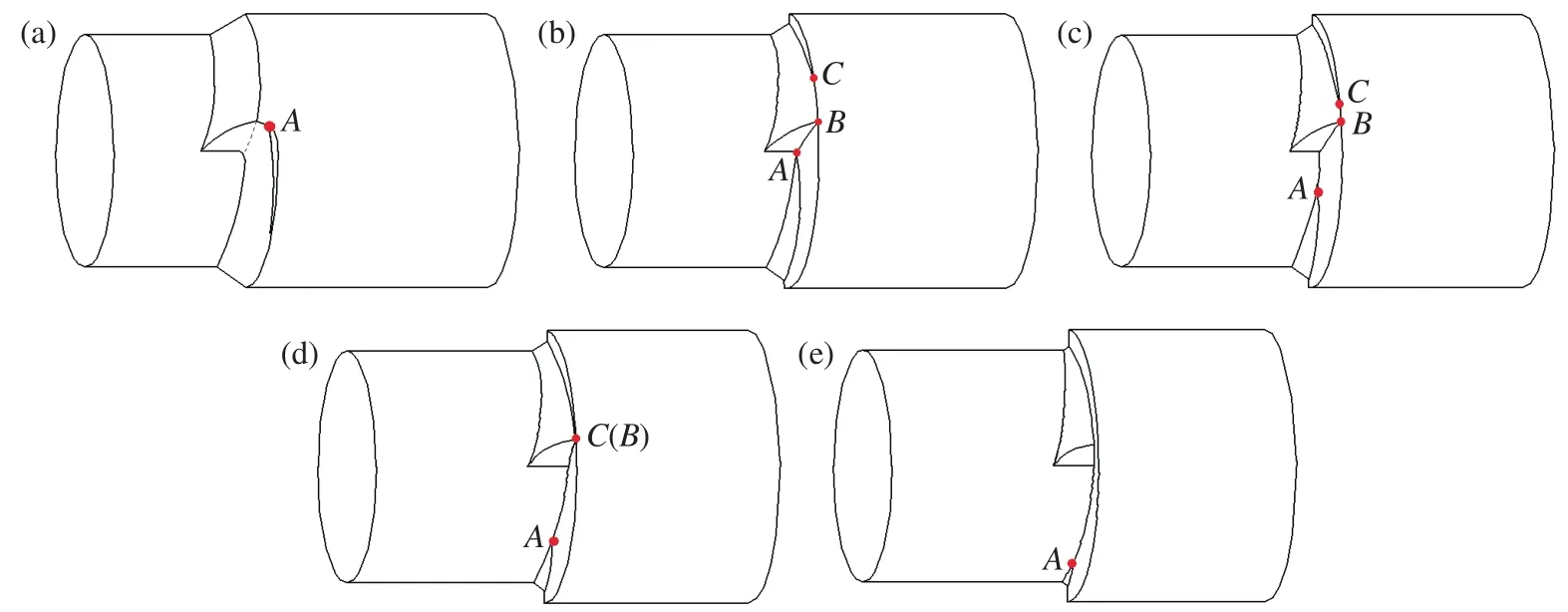

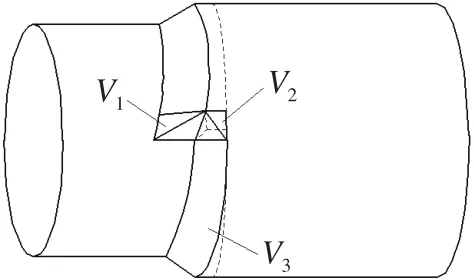

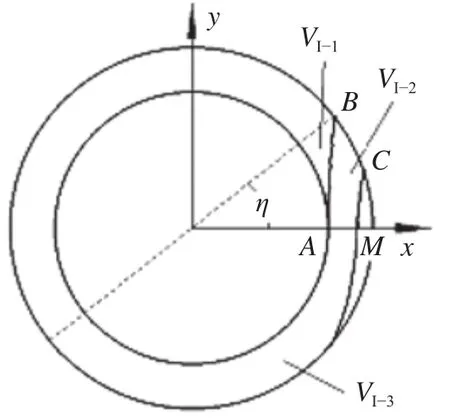

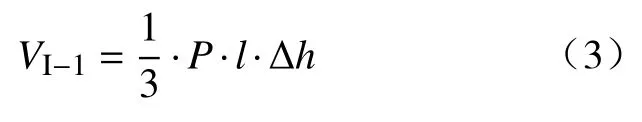

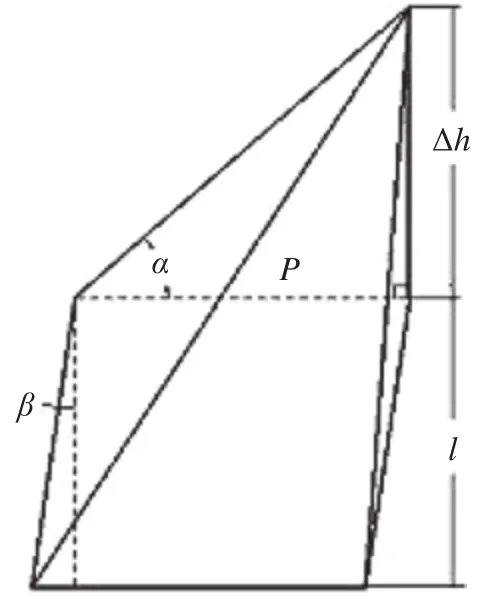

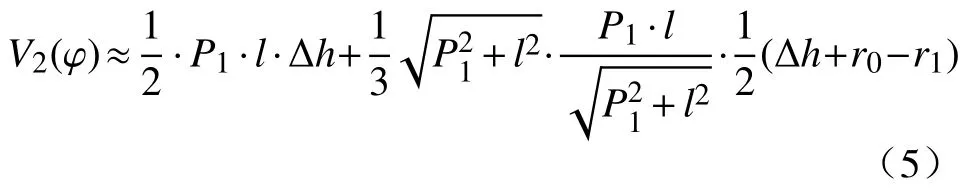

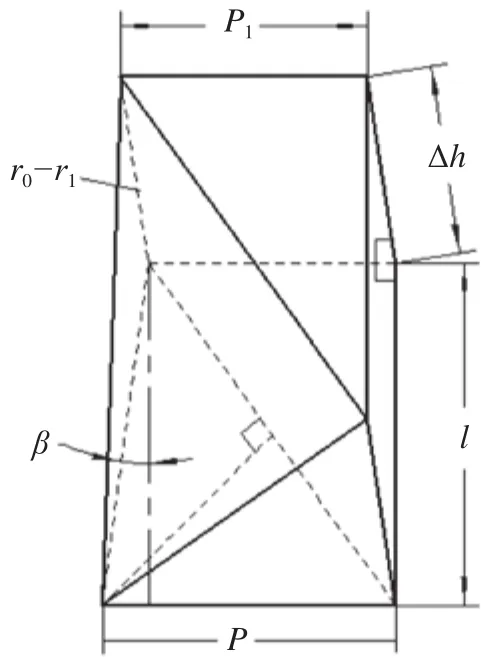

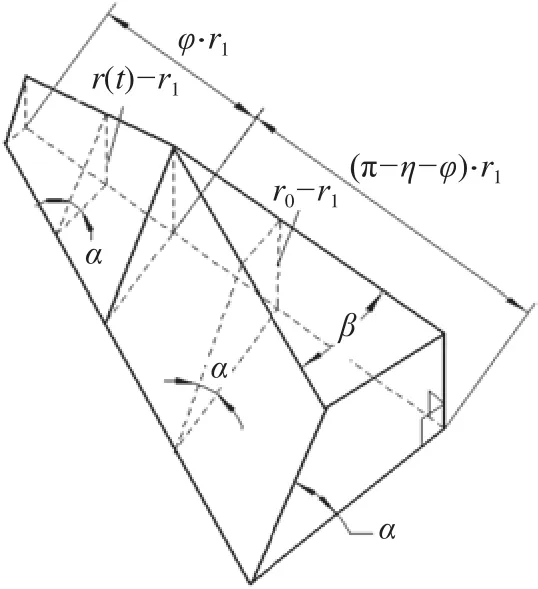

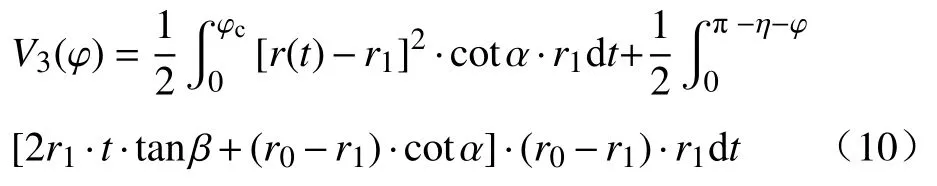

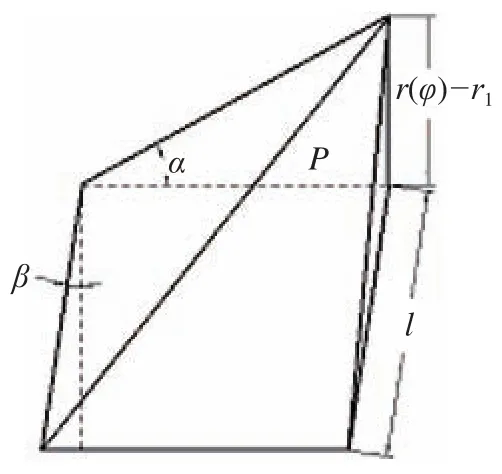

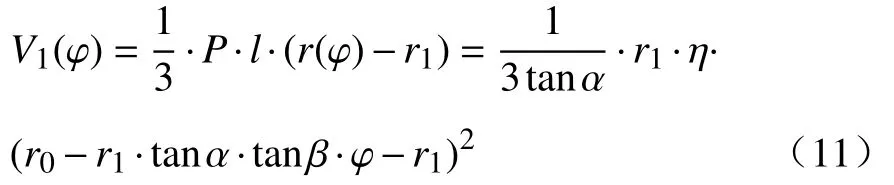

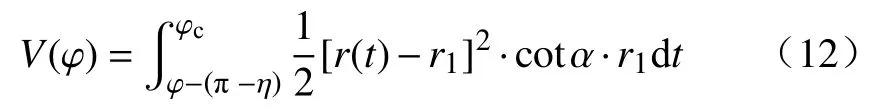

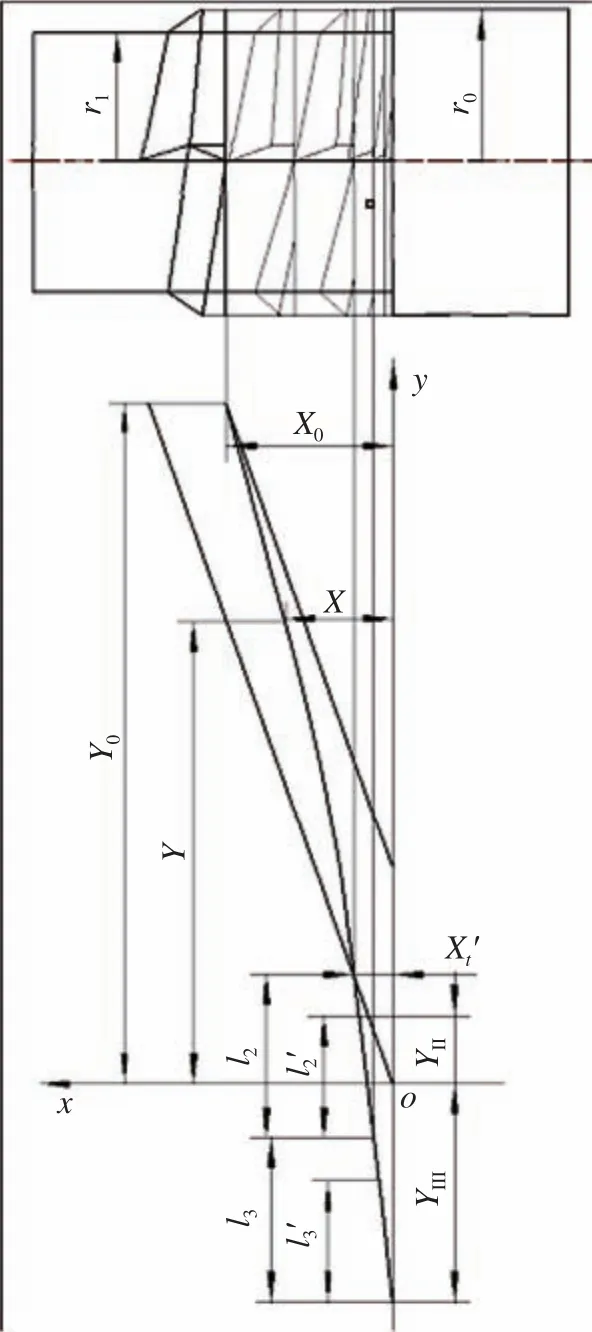

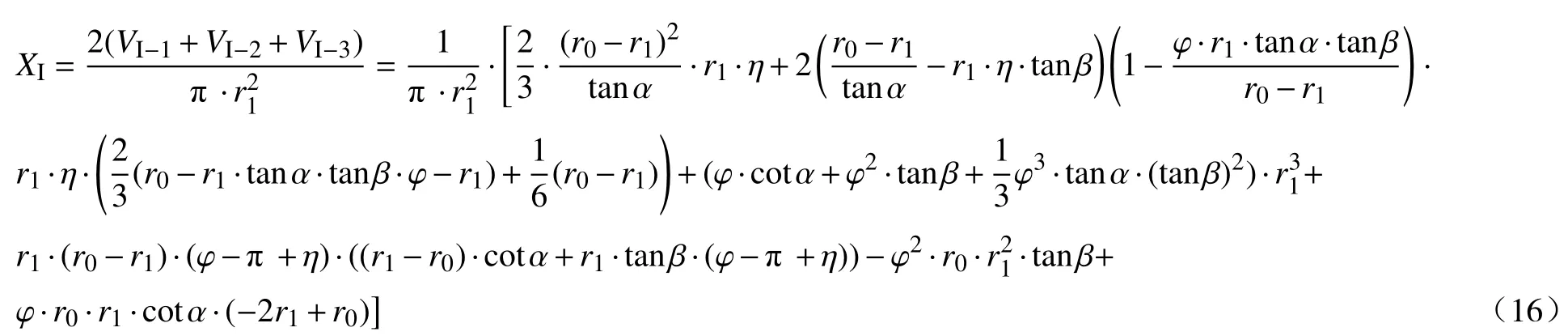

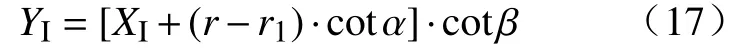

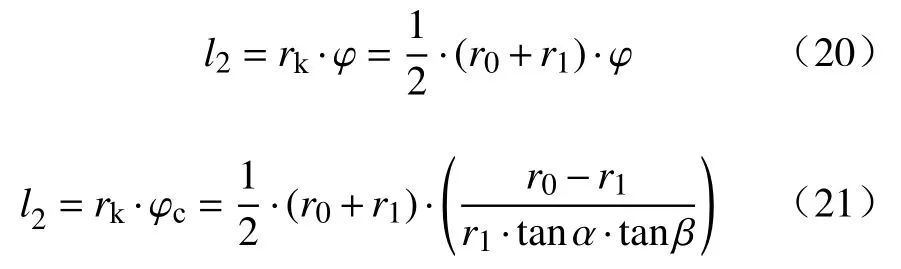

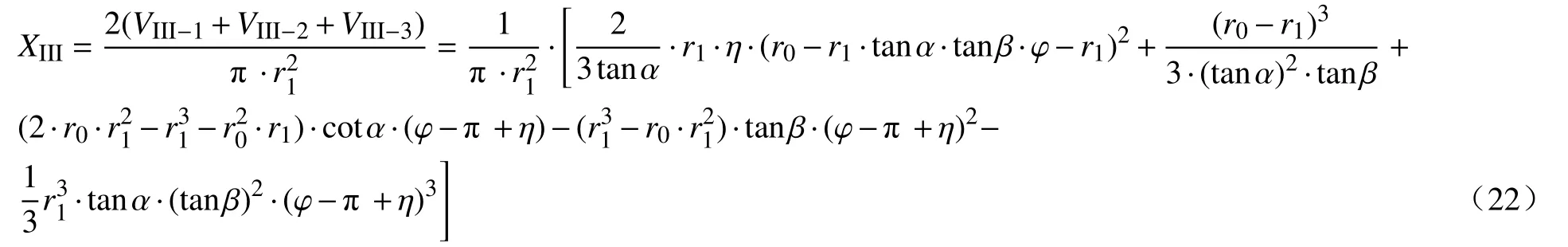

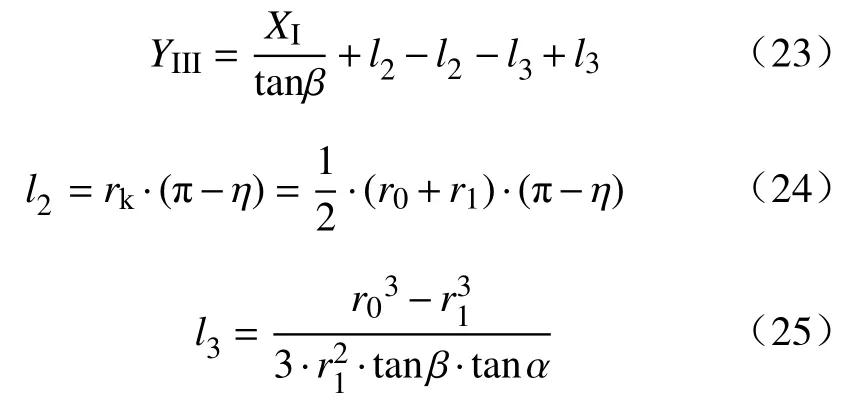

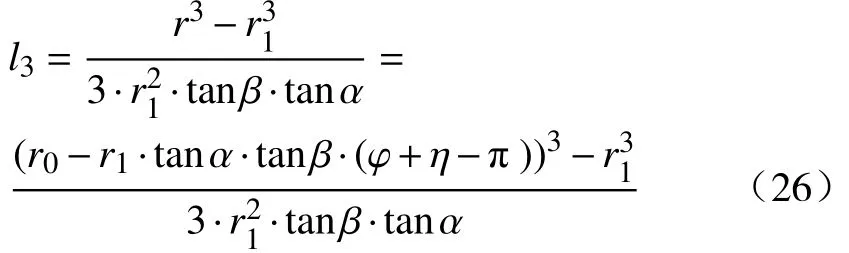

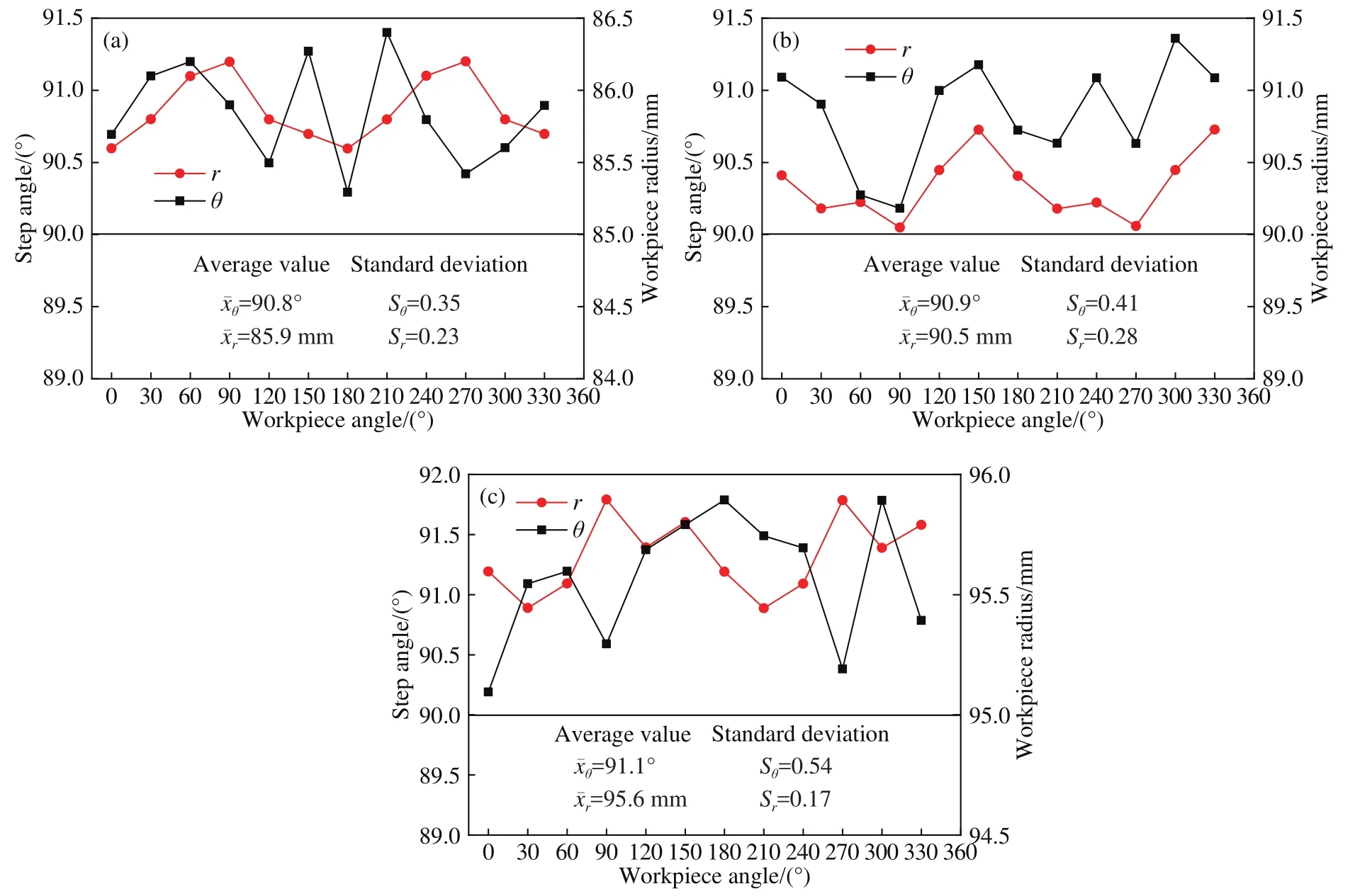

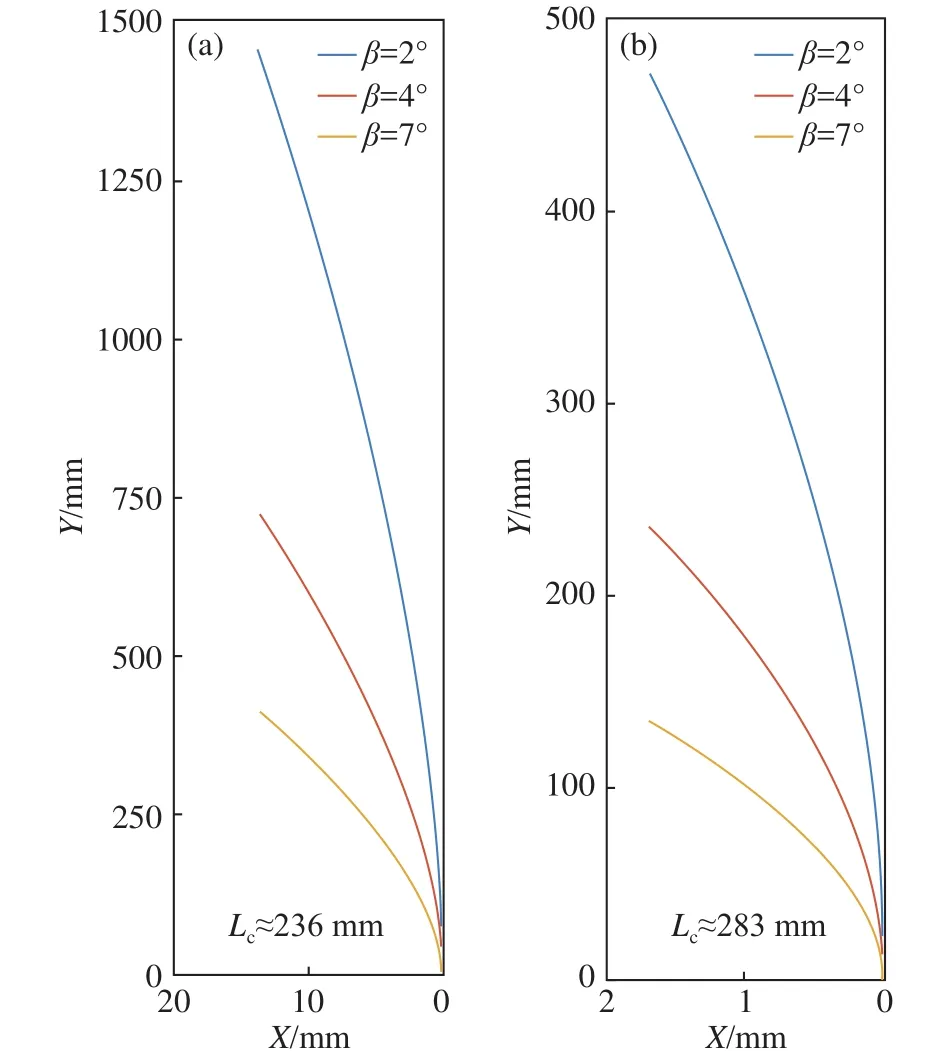

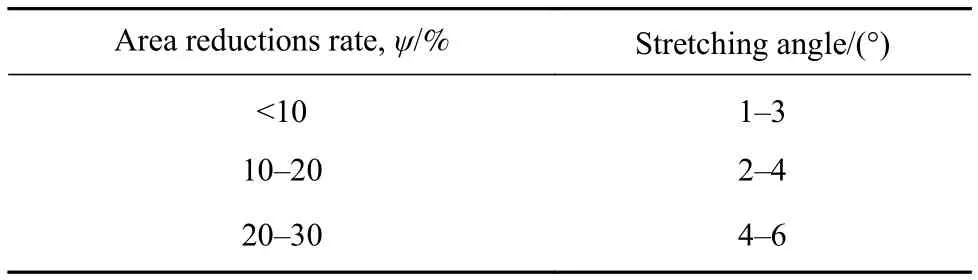

当r≥r0时,螺旋体形状如图1(b),可视为内直角小台阶轧齐情况;当r 由于大端半径随轧件旋转角度变化,导致螺旋体各部分体积变化过程存在差异,需要对轧齐过程分阶段分析.根据楔横轧内直角小台阶成形过程中螺旋体的变化情况,整个轧齐过程从进入轧齐到轧齐结束可分为如下三个阶段. 第一阶段:如图3(a),螺旋体有一部分已经进入轧齐,随着轧件旋转外圆不断进入轧齐.当大端半径变为r1时 (A点的半径变为r1),则进入第一阶段与第二阶段的临界状态,如图3(b),此时外圆周还未完全进入轧齐(B点还未进入轧齐). 图3 内直角小台阶轧齐过程示意图.(a)第一阶段;(b)第一阶段和第二阶段的临界状态;(c)第二阶段;(d)第二阶段和第三阶段的临界状态;(e)第三阶段Fig.3 Diagrams of rectangular small steps in the rolling process: (a) the first stage; (b) the critical state of the first and second stages; (c) the second stage; (d) the critical state of the second and third stages; (e) the third stage 第二阶段:如图3(c),螺旋体的外圆不断进入轧齐(C点不断向B点靠近),内圆周的半径不断轧至r1.当螺旋体的外圆周全部进入轧齐时(C点到达B点),则进入第二阶段与第三阶段的临界状态,如图3(d). 第三阶段:如图3(e),整个螺旋体全部进入轧齐,内圆周的半径逐渐减小,当螺旋体内圆周半径全部轧至r1时,轧齐结束. 在楔横轧生产工艺中,轧件是通过轧辊的挤压成型,由于轧辊上成形角 α 和展宽角 β的存在,轧件受到轧辊的挤压后螺旋体变形区几何形状是一个复杂的曲面.该复杂曲面难以用解析法准确表达,所得出的表达式非常复杂,不利于实际应用,所以对轧件的螺旋体进行几何近似,如图4所示. 图4 轧件螺旋体几何近似简图Fig.4 Simplified geometric approximation of a helix 轧件螺旋体可分为楔顶变形区V1、楔侧变形区V2和楔侧变形区V3三部分.楔顶变形区V1是将模具楔顶部与轧件接触面上的曲线边线简化成直线,模具咬入的顶点向先前的成形区边界引垂线,构成底面为平行四边形的四棱锥.楔侧变形区V2是将模具楔侧与轧件接触面上的曲线边线简化成直线,曲面接触面简化成平面,构成三棱柱与四棱锥的结合体.楔侧变形区V3简化成三棱台. 两辊楔横轧是轴对称轧制过程,所以以半周为对象对螺旋体体积进行计算.根据文献[8]的推导,螺旋体的大端半径r(φ)随 轧件转角 φ的变化规律为: 当大端半径r(φ)等于目标半径r1时,外径减径结束,此时轧件旋转角为φc. 轧齐第一阶段大端半径逐渐减小,如图5所示,M点不断向A点移动,当M移动到A点,即r(φ)=r1时第一阶段结束.在第一阶段轧件只有部分进入轧齐,进入轧齐部分的半径在r1和r0之间.在轧齐第一阶段中,楔顶变形区V1没有进入轧齐,故此阶段楔顶变形区体积VI−1没有变化.随着大端半径r(φ)的 改变,此阶段楔侧变形区VI−2、VI−3的体积不断减小,在第一阶段结束时,VI−2的体积变为0. 图5 轧齐第一阶段轴向示意图Fig.5 Schematic of the first stage 第一阶段楔顶变形区VI−1没有进入轧齐,故此值为定值,几何近似如图6,其体积计算公式为: 图6 V I−1示意图Fig.6 V I−1 schematic 式中,∆h=r0−r1;P=∆h/tanα ;l=r1−η.η为从轧件轴向上看,轧辊与轧件接触曲线端点和轧件中心的连线与水平线所形成的夹角,如图5所示.轧件初始半径r0、轧辊半径R和r1+R构成三角形,根据三角形余弦定理可知. 第一阶段楔侧变形区VI−2在第一阶段体积逐渐减小,其中P值视为以 φ/φc的速率减少,∆h随轧件旋转角度增大而减小.在 ∆h减小过程中,初始三棱柱体积形状改变,以三棱柱体积公式对其进行近似计算,如图7. 图7 V I−2示意图Fig.7 V I−2 schematic 其中,φ的取值范围为 0≤ φ ≤ φc,l=r1·η. 第一阶段楔侧变形区VI−3只有部分螺旋斜锥体进入轧齐,几何形状如图8所示,其横截面分别为直角三角形和直角梯形,可以采用积分方法求解. 图8 V I−3示意图Fig.8 V I−3 schematic 式中,t为中间变量,用于螺旋锥体体积的积分运算,φ的取值范围为 0≤φ≤φc. 轧齐第二阶段开始时轧齐内圆周的大端半径r(φ)到 达r1.随着轧制的进行,楔侧变形区V3的体积不断减小,第二阶段在螺旋体外圆周全部进入轧齐时结束. 在轧齐的第二阶段V1的 体积不变,所以VII−1=VI−1.在轧齐的第二阶段的体积VII−2为0,即VII−2=0.VII−3部分螺旋体内圆半径轧至r1,已经完成轧齐,部分还尚未进入轧齐,如图9所示. 图9 轧齐第二阶段轴向示意图Fig.9 Schematic of the second stage 第二阶段楔侧变形区VII−3的几何形状如图10所示,其横截面分别为直角三角形和直角梯形,前半部分为三棱锥,体积为定值,不随轧件转角 φ改变,采用积分方法求解. 图10 V II−3示意图Fig.10 V II−3Schematic 其中,φ的取值范围为 φc≤φ≤π−η. 第三阶段开始时,螺旋体全部进入轧齐.随着内圆周半径r(φ)的 变化,楔顶变形区VIII−1、楔侧变形区VIII−3的体积不断减小,如图11所示.当内圆周半径到都达r1时,VIII−1、VIII−3的体积变为0,轧齐结束. 图11 轧齐第三阶段轴向示意图Fig.11 Schematic of the third stage 第三阶段图5中的B点开始进入轧齐,∆h随φ变化,变为r(φ)−r1,VIII−1如图12所示. 图12 V III−1示意图Fig.12 V III−1 schematic 其中,φ的取值范围为 π−η≤φ≤φc+π−η. 第三阶段V3的体积是一个三棱锥,如图13所示. 图13 V III−3示意图Fig.13 V III−3 schematic 其中,φ的取值范围为 π−η≤φ≤φc+π−η. 楔横轧是一种塑性成形工艺,轧制过程满足体积平衡原理:在轧齐过程中任意位置,未轧齐的轧件螺旋体体积恒等于轧件轴颈处还需伸长的体积.其数学表达式为: 其中:V(φ)i为轧齐过程中螺旋斜锥体各部分体积之和;Vx为轴颈处需伸长部分的体积.轴颈处需伸长部分的体积: 式中,X为轴颈轴向延伸距离,即轧齐曲线X坐标. 轧齐曲线示意图如图14所示.X0为轧件待轧齐长度,Y0为轧件待轧齐长度对应的模具长度,Xt为轧齐第二阶段与第三阶段临界状态对应的交点横坐标. 图14 精确轧齐曲线示意图Fig.14 Diagram of the precise shaping curve 在轧齐第一阶段,根据模具的设计规则,轧齐曲线上任意点的坐标值均满足式(15)的几何关系. 将第一阶段的体积代入 其中,φ的取值范围为 0≤φ≤φc. 在轧齐的第二阶段,轧件需转过的角度为φ=π −η−φc,轧件还未滚过的的长度记为l2,当φ=φc时,l2有最小值l2. 其中,XI为 φ=φc时XI的值; 其中,φ的取值范围为 φc≤φ≤π −η. 在轧齐第三阶段,由简单轧齐曲线所得的计算公式[1]近似精确轧齐曲线的纵向长度,其计算起点为轧齐第二段结束点,可得: 其中,φ的取值范围为 π −η≤φ≤φc+π−η. 利用MATLAB软件根据本文推导的轧齐曲线公式编写计算程序,在定义的function函数中依次输入 α、β、r0、r1、R五 个参数,运行之后可以得出对应的轧齐曲线,用得到的轧齐曲线修模.采用刚塑性有限元软件Deform-3D分别对断面收缩率ψ为27.75%、19%和9.75%的轧件进行台阶轧齐仿真,主要工艺参数为α=34°,r0=100 mm,R=1000 mm.仿真结果对应图15各图. 图15 不同断面收缩率仿真结果.(a)ψ =27.75%,β =6◦ ;(b)ψ =19%,β =4◦ ;(c)ψ =9.75%,β=2◦Fig.15 Simulation results obtained using different sectional shrinkage rates: (a)ψ =27.75%, β=6◦ ; (b)ψ =19%,β=4◦ ; (c)ψ =9.75%, β=2◦ 为了进一步说明轧齐效果,对仿真情况进行定量描述.在DEFORM-3D软件中,将仿真结果的三维图形以.stl的格式输出,然后导入UG软件,进行尺寸测量.对轧件进行等量划分,每30°取一个平面,共得到12组数据,测量切面台阶处的直径d和台阶的角度 θ,如图16所示.为方便表述,将直径d转换成半径r绘制在图中,得到台阶角度 θ和半径r在轧件周向的尺寸变化图,计算测量值的平均值和标准偏差S,如图17所示. 图16 轧件划分切面示意图Fig.16 Schematic of the workpiece section 图17 台阶角度和半径尺寸变化图.(a)ψ =27.75%,β=6◦;(b)ψ =19%,β=4◦;(c)ψ =9.75%,β=2◦Fig.17 Results obtained with changes in step angle and radius values: (a)ψ=27.75%,β =6◦; (b) ψ =19%,β =4◦; (c) ψ =9.75%,β=2◦ 展宽角是楔横轧工艺的关键参数之一.为从本质上说明展宽角对直角台阶成形的影响,暂不考虑由成形面形成的螺旋斜锥体的螺旋体部分,这样在轧齐过程中任意位置的内台阶将都是回转体.根据这种简化了的台阶模型导出的轧齐曲线称为简单轧齐曲线[1]. 对比分析一般断面收缩率和小断面收缩率的简单轧齐曲线.为使展宽角对直角台阶成形的影响效果显著,选择大直径的轴类零件进行分析.对主要工艺参数为α=34°,r0=100 mm,展宽角分别为2°、4°和 7°,断面收缩率分别为 43.75% 和 19% 的轧件进行简单轧齐曲线计算,结果如图18所示. 图18 简单轧齐曲线实例.(a)断面收缩率 43.75%;(b)断面收缩率 19%Fig.18 Examples of the simple shaping curve: (a) the area reduction is 43.75%; (b) the area reduction is 19% 为使轧齐充分,轧齐过程应至少绕轧件一周.所以轧齐曲线的Y值应不小于轧件内圆半周长Lc,Lc=π ·r1.由图18(a)中可以看出,一般断面收缩率轴类件的展宽角取值较大时,如 β=7◦时,简单轧齐曲线的Y值大于内圆半周长,满足轧齐的条件.由图18(b)可以看出,小断面收缩率轴类件的展宽角取值较大时,如 β=7◦,简单轧齐曲线的Y值远小于内圆半周长,轧齐段过早结束,台阶无法轧齐;展宽角小时,如 β=2◦时,Y值远大于内圆半周长,满足轧齐条件;展宽角较小时,如 β=4◦时,Y值与内圆半周长相近.因此可以得出结论:小断面收缩率轴类件内直角台阶轧齐时应选用小的展宽角. 由图14可以看出,按本文计算方法轧齐曲线得到延长,Y值范围扩大,因而对应的展宽角 β取值范围相对简单轧齐而言稍有扩大.综合分析得到表1不同断面收缩率直角小台阶轧齐对应的展宽角阙值. 表1 断面收缩率与直角小台阶轧齐展宽角的关系Table 1 Relationship between the area reduction and stretching angle (1)二辊轧制过程中内直角小台阶成形的判断条件:轧辊在轧件轴向形成的圆弧端点与轧件圆心的连线距离大于轧件初始半径时,可视为属于小台阶轧齐情况. (2)将复杂的螺旋斜锥体几何近似,用数学几何推导出螺旋斜锥体体积随轧件转角变化的关系,得到了内直角小台阶不同阶段的轧齐曲线公式. (3)通过仿真验证,本文提出的轧齐曲线的推导公式适合一定断面收缩率范围内的内直角小台阶成形. (4)小断面收缩率轴类产品(尤其是较大直径的零件)直角台阶成形,应尽量选择小的展宽角,同时给出了不同断面收缩率下台阶轧齐的展宽角取值范围.2 内直角小台阶轧齐过程

3 螺旋体体积计算

3.1 螺旋体体积划分

3.2 轧齐第一阶段体积计算

3.3 轧齐第二阶段体积计算

3.4 轧齐第三阶段体积计算

4 轧齐曲线的求解

5 有限元模拟

5.1 对不同断面收缩率的适应性

5.2 展宽角的影响

6 结论