二三催反应再生系统的比较与分析

2022-01-14齐月昊马志远

齐月昊 马志远

中国石油华北石化分公司 河北 沧州 062552

引言

催化裂化装置在炼油工业中占有举足轻重的地位,是炼油厂中使重油转化为轻质油的核心装置。同时反应-再生系统又是催化裂化装置的核心部分,影响着产品收率和产品结构等[1]。通过对华北石化两套催化裂化装置反应-再生系统的比较,对参数进行优化,我们可以进一步提高产品收率与产品质量。

1 两套装置的反应-再生系统结构差异

华北石化公司第二套重油催化裂化装置,最大处理能力120万吨/年。第三套重油催化裂化装置最大处理能力160万吨/年。两套装置加工原料大致相同,结构差异如下:

1.1 两器排列方式

二催化两器采用高低并列式布置,提升管为直提升管。三催化两器采用同轴式布置,折叠式外提升管。

1.2 再生器两种再生方式

二催化再生器采用两段再生方式[2]。一段烧掉催化剂上焦炭中绝大部分氢和部分炭,操作温度较低;二段烧焦基本上没有水,可采用高温操作。一再采用贫氧再生。三催化再生器采用单段完全富氧再生方式。

2 两套装置的物料平衡、主要工艺设计及操作参数

2.1 物料平衡表

根据2018年3月月报数据,二三催装置物料平衡如下:(开工时间按8400小时折算)处理量分别为128t/h和162t/h。

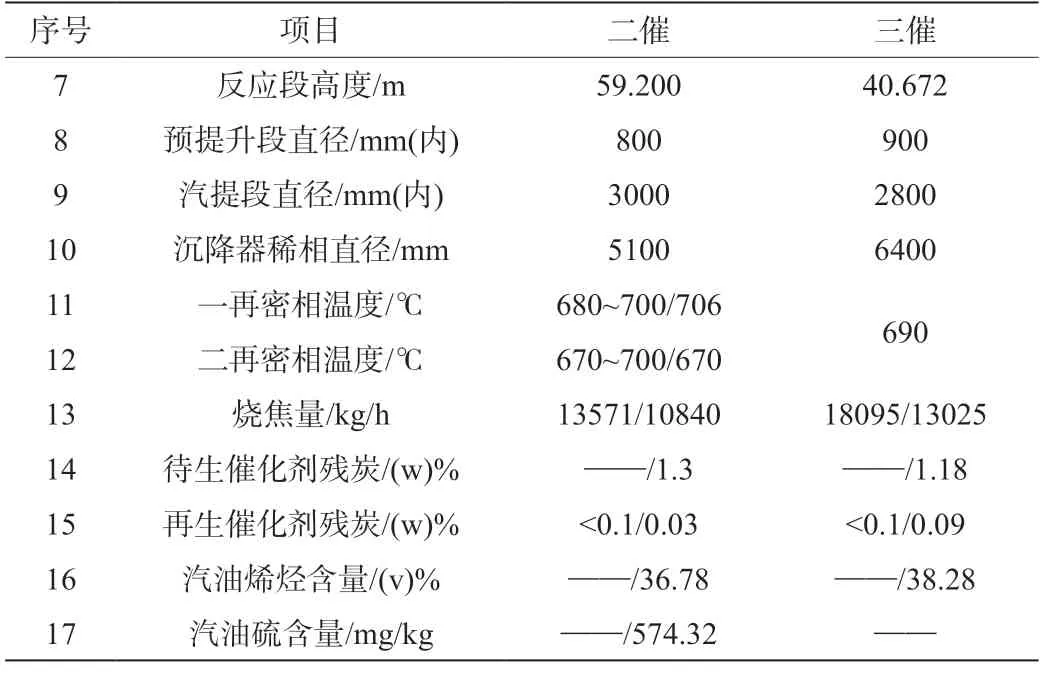

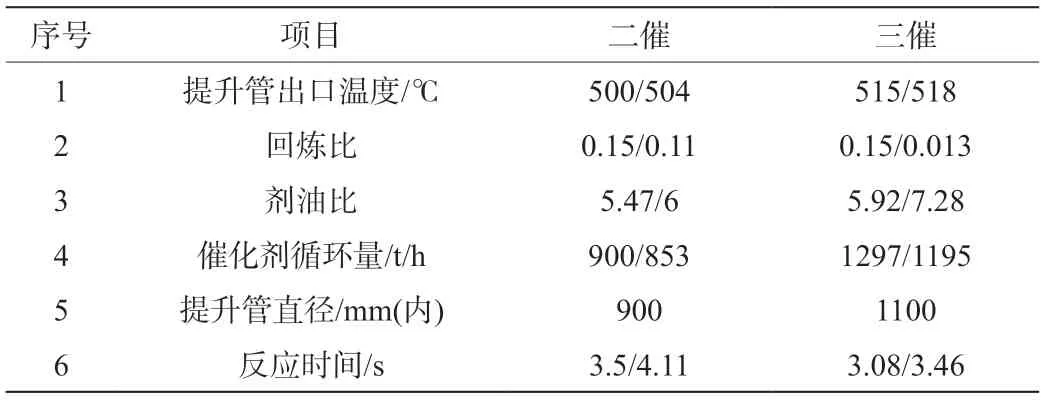

2.2 反应-再生系统工艺设计计算结果对比表

续表

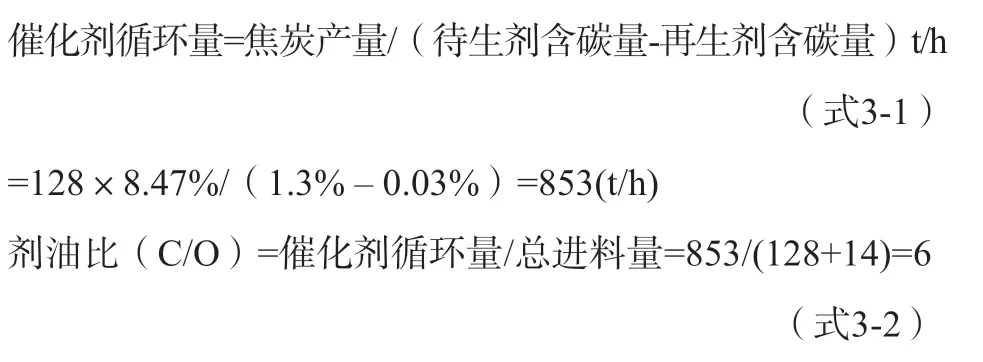

3 两套装置剂油比和反应时间的实际计算

3.1 2FCC剂油比和反应时间的计算

3.1.1 剂油比的计算。

3.1.2 反应时间的计算。

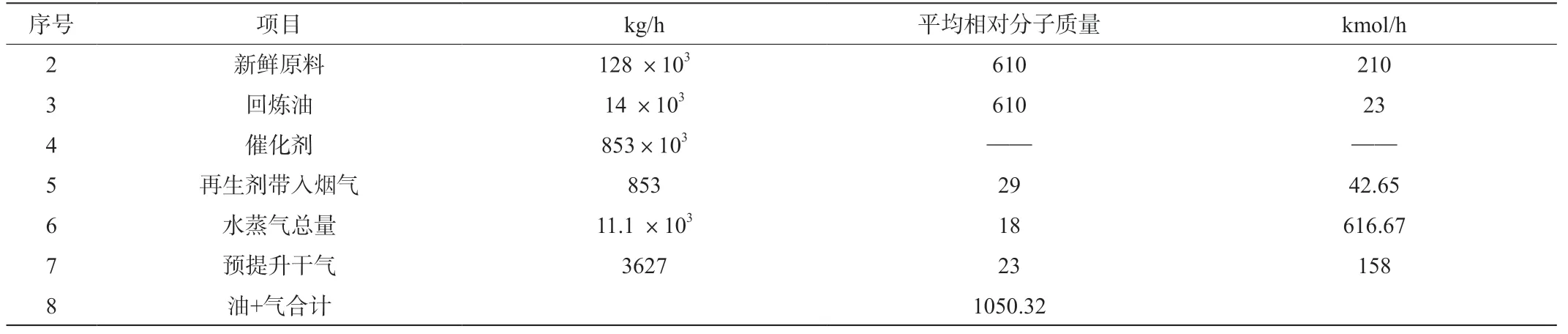

表3 提升管入方流率

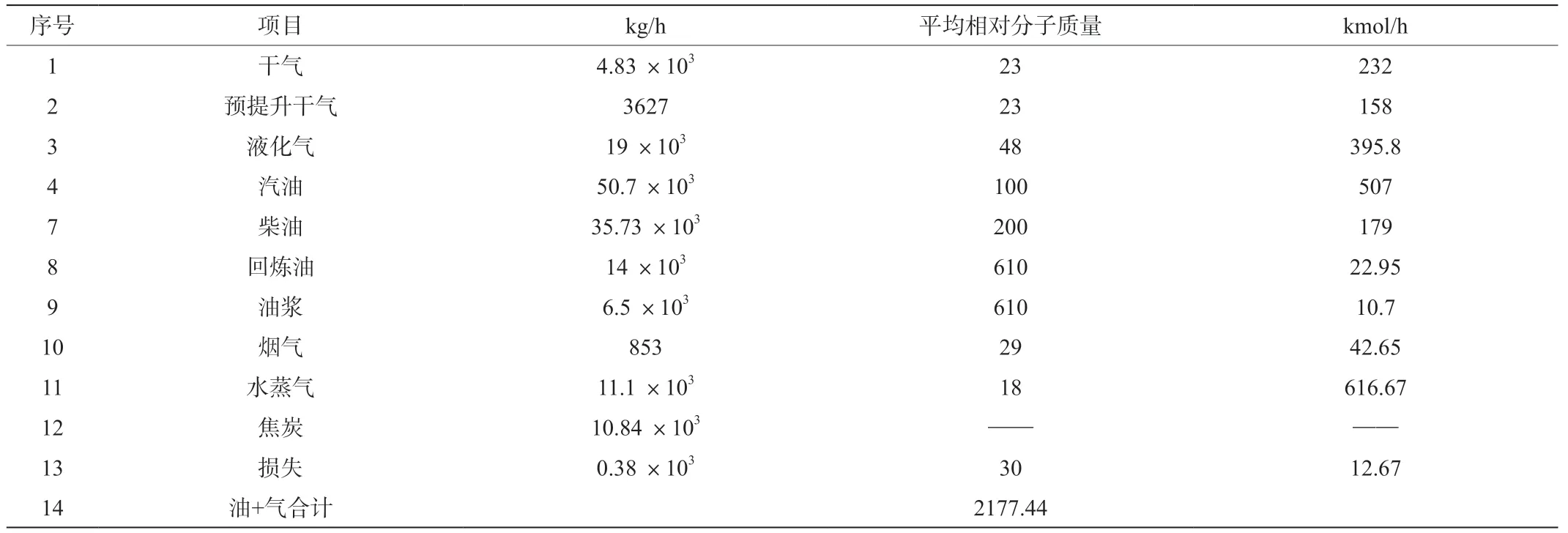

表4 提升管出方流率

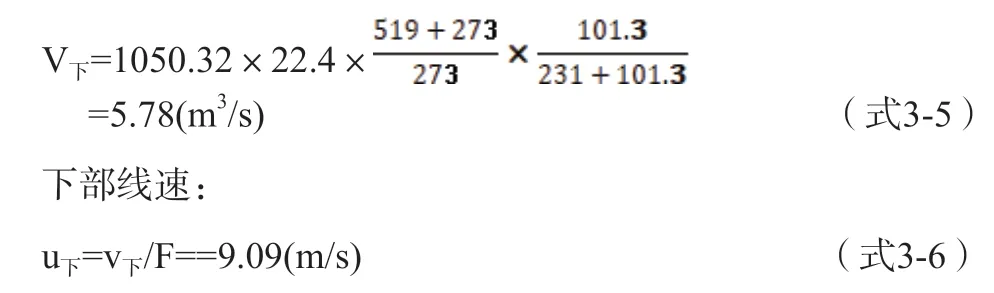

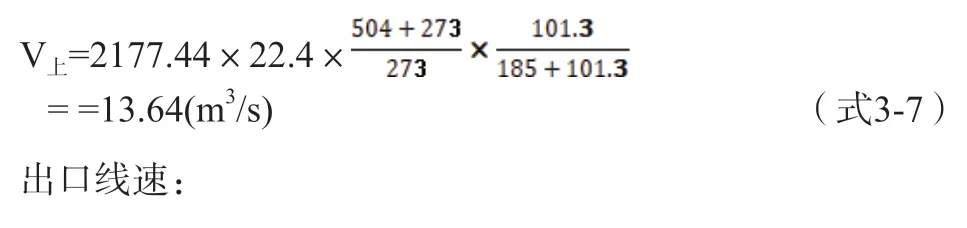

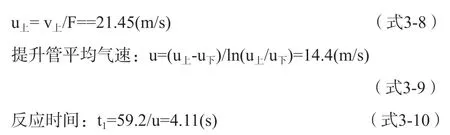

提升管进料处温度为519℃,提升管出口处温度为504℃,提升管长度为59.2m。

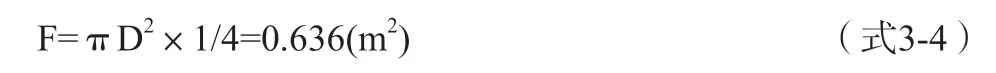

提升管内径D=0.9m,则提升管截面积:

由物料平衡得提升管入方油气、蒸汽和烟气的总流率为1050.32kmol/h,所以下部气体体积流率为:

由物料平衡得提升管出方油气、蒸汽和烟气的总流率为2177.44kmol/h,所以出口气体体积流率为:

3.2 3FCC剂油比和反应时间的计算

4 结果分析

两套装置加工原料大致相同,反应-再生系统结构形式差别较大,操作条件不同,造成2FCC轻油收率较3FCC略高,产品分布略差(见表1),汽油烯烃较3FCC略低(见表2),通过以上对比计算,分析如下:

表1 全装置物料平衡

表2 反应器工艺设计及操作参数

4.1 再生催化剂残炭的影响

2FCC再生催化剂残炭0.03%,低于设计值0.1%;3FCC再生催化剂残炭0.09%,低于设计值0.1%,因此,两套催化装置再生催化剂残炭差异对反应影响可忽略。

4.2 反应时间的影响

2FCC的提升管反应时间4.11s长于3FCC提升管反应时间的3.46s。反应时间长,有利于氢转移反应,汽油烯烃含量下降,硫含量下降,MIP工艺就是这种原理。

4.3 反应温度的影响

低温有利于氢转移反应,降低催化汽油烯烃含量。提高反应温度则反应速度增大。在转化率一定时,提高反应温度,反应深度提高,导致3FCC汽油收率、液化气收率高于2FCC。

4.4 剂油比的影响

提高反应速度提高了剂油比,反应深度,有利于裂化、异构化和氢转移等催化反应。当剂油比提高时,气体、汽油和焦炭产率都增加,汽油烯烃含量下降。

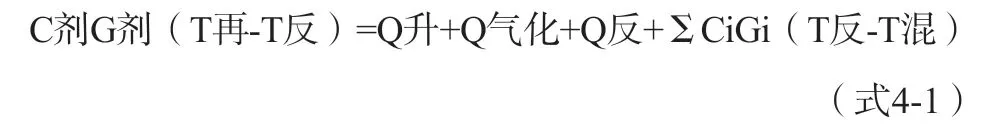

由提升管反应器热量平衡式:

可得出各物流流量与温度的关系,由上式看出,当再生温度T再一定,反应温度T反越高,G剂越大,导致反应剂油比越大。由上式还可以看出,当T反一定,T再越低,G剂越大,也可以实现提高剂油比的目的,目前CRC技术就是基于这个原理。

由于2FCC的再生器是两段再生,一再烧掉80%的焦炭,承担主要烧焦任务,二再烧焦较少,第二再生器操作比3FCC的单再生器操作更灵活些,可以适当提高第一再生器温度,保证总烧焦量等满足生产要求的情况下适当降低第二再生器再生温度,以提高剂油比[3]。

5 结束语

两套催化裂化装置反应-再生结构形式不同;尽管原料大致一样,由于操作条件不同,导致2FCC产品分布比3FCC略差;2FCC提升管长,反应时间长,反应温度低,有利于氢转移反应,催化汽油烯烃含量低;3FCC提升管短,反应时间短,只能提高反应温度,靠烯烃裂化速度快的手段降低催化汽油烯烃含量;目前操作条件下,导致2FCC产品分布比3FCC略差的主要原因是,2FCC反应温度低,剂油比低;3FCC反应温度高,剂油比高,裂化深度较高;2FCC由于有两个再生器,操作上可以更为灵活,可综合调整反应温度及再生温度,适当提高反应温度、第一再生器温度,降低第二再生器温度,以保证总烧焦能力的前提下进一步提高剂油比,改善产品分布;而3FCC由于仅有单再生器,考虑到烧焦能力,再生温度无法降低。