基于KepServer的电弧炉炼钢流程数据采集系统研究

2022-01-14宋水根杨凌志

宋水根,杨凌志

(新余钢铁集团有限公司,江西 新余 338000)

电弧炉短炼钢工艺以其能耗低、冶炼时间短等优点,已成为世界上两大主要炼钢工艺之一〔1〕。钢铁短流程工艺是钢铁行业在面临铁矿石价格高环保压力和节能减排压力的最优途径〔2〕。随着计算机技术的不断发展,实时采集钢铁厂炼钢过程冶炼数据已经成为一项主要工作,目前钢铁企业需通过采集到的冶炼数据进行分析,对冶炼工艺进行实时调整,因此,如何快速、准确、高效地收集冶炼过程实时数据变得尤为重要〔3〕。

现代化钢铁厂信息化一般分为PCS(过程控制系统)、MES(生产制造执行系统)、ERP(企业资源管理系统)三层架构〔4〕。一些研究人员对电弧炉炼钢厂数据采集做了大量的研究。李倩倩,等〔5〕以首钢京唐钢铁厂高炉数据采集系统为背景,提出了基于OPC技术的数据采集方案。宋明〔6〕利用DBLink与Kepware相结合的方式进行数据的实时采集、存储、显示,实现了双渣模式下品种钢的自助炼钢,并在河钢集团宣钢公司取得了良好效果。毛苏杭,等〔7〕人提出工业网关数据采集系统,可实现对多源异构的数据采集,为企业资源管理系统和能源管理系统提供统一的依据。王映红〔7〕利用数据采集网关进行工业设备的数据采集,并存储在PI实时数据库中。白瑞国,等〔9〕人在河钢承钢借助质量过程自动控制信息系统,将现有信息化和工业化成果相结合,实现钢铁产品生产的管控。

文章以新余钢铁厂50吨电弧炉炼钢流程为研究背景,以实际生产情况为基础,针对现场PLC运行状况,开发基于KepSever的新钢50吨电弧炉炼钢过程数据采集系统。系统包括:通过KepServerEX采集现场PLC工艺数据,将实时数据显示在Kepware界面;采用SQL数据库与Visual Studio 2013软件进行数据保存与通讯程序开发;构建一个基于KepSever的电弧炉炼钢过程数据采集系统。

1 基于KepSever的数据采集系统

1.1 现场工艺数据

新余钢铁厂现有50吨电弧炉一台,50吨精炼炉两台,VD炉一台。新钢50吨电弧炉炼钢流程包括:“电弧炉”-“精炼炉”-“VD炉”-“连铸”。由于采集的现场PLC点位数据量较大,需要根据现场工位分类。采集现场分为电弧炉过程信息、精炼炉过程信息、连铸过程信息、余热锅炉过程信息、除尘电机过程信息。

(1)电弧炉过程信息

电弧炉过程数据主要包括电炉炉号、炉次时间信息、料仓加料信息、电能信息、氧气流量信息、钢水温度信息、氧气流量信息、氧气压力信息、碳粉消耗信息、氮气消耗信息等。

(2)精炼炉过程信息

精炼炉过程数据主要包括精炼炉炉号、冶炼测温时间信息、钢水温度信息、电能信息、合金下料信息、氩气消耗信息。

(3)连铸过程信息

连铸过程数据主要包括连铸一流冷却水信息、二流冷却水信息、三流冷却水信息、一流拉速信息、二流拉速信息、三流拉速信息、连铸结晶器信息、连铸温度信息、大包重量信息。

(4)余热锅炉过程信息

余热锅炉过程数据主要包括余热锅炉水位信息、蓄热器信息、余热锅炉出入口温度信息、余热锅炉除氧器信息。

(5)除尘电机过程信息

除尘电机过程数据主要包括除尘电机频率信息、除尘电机转速信息、除尘电机电流信息、二次除尘器信息。

由于现场PLC型号较多,数据点位采集繁杂,为了确保数据采集的稳定性与便利性,降低数据采集的难度,本文选择KepSeverEX软件作为第三方OPC Server来构建数据采集平台。第三方OPC服务器主要应用于下机位PLC与上机位之间通讯,OPC(OLE for Process Control, 用于过程控制的OLE)是一个工业标准,基于微软的OLE(现在的ActiveX)、COM(部件对象模型)和DCOM(分布式部件对象模型)技术。OPC包括一整套接口、属性和方法的标准集,用于过程控制和制造业自动化系统。该软件具有“一个接口,多个协议”的特点,即可以通过一个OPC Server接口对多个不同的设备进行读写。工业领域的数据采用Microsoft SQL Server 2012进行存储,以其数据处理速度快、应用范围广、后台开发方便等优点得到了用户的广泛认可。

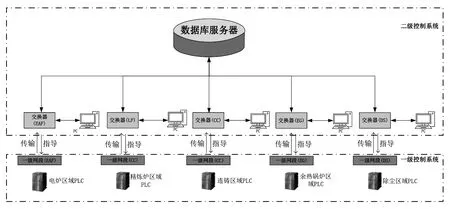

在硬件方面,选择性能良好的Dell-poweredge-t440作为服务器,配备Win server-2016操作系统,处理器选择Intel®Xeon®Sliver 4210R CPU @ 2.40 GHz,运行内存为64 GB。该服务器应用于实时生产数据的收集、数据库保存和模型操作,是模型的核心组件之一。生产现场的S7-300PLC均采用CP343以太网通讯模块,配置固定IP地址为172.16.46.202的服务器,设置电弧炉网络中计算机的网段为140.80.0.11~140.80.0.30、设置精炼炉网络中计算机的网段为140.80.0.12~140.80.0.13、设置连铸网络中计算机的网段为140.80.0.1~140.80.0.90网段、设置余热锅炉网络中计算机的网段为140.80.0.50、设置除尘风机网络中计算机的网段为140.80.0.52~140.80.0.55。具体网络架构如图1所示。

图1 钢铁厂的工业网络结构

1.2 KepSever软件基本设置

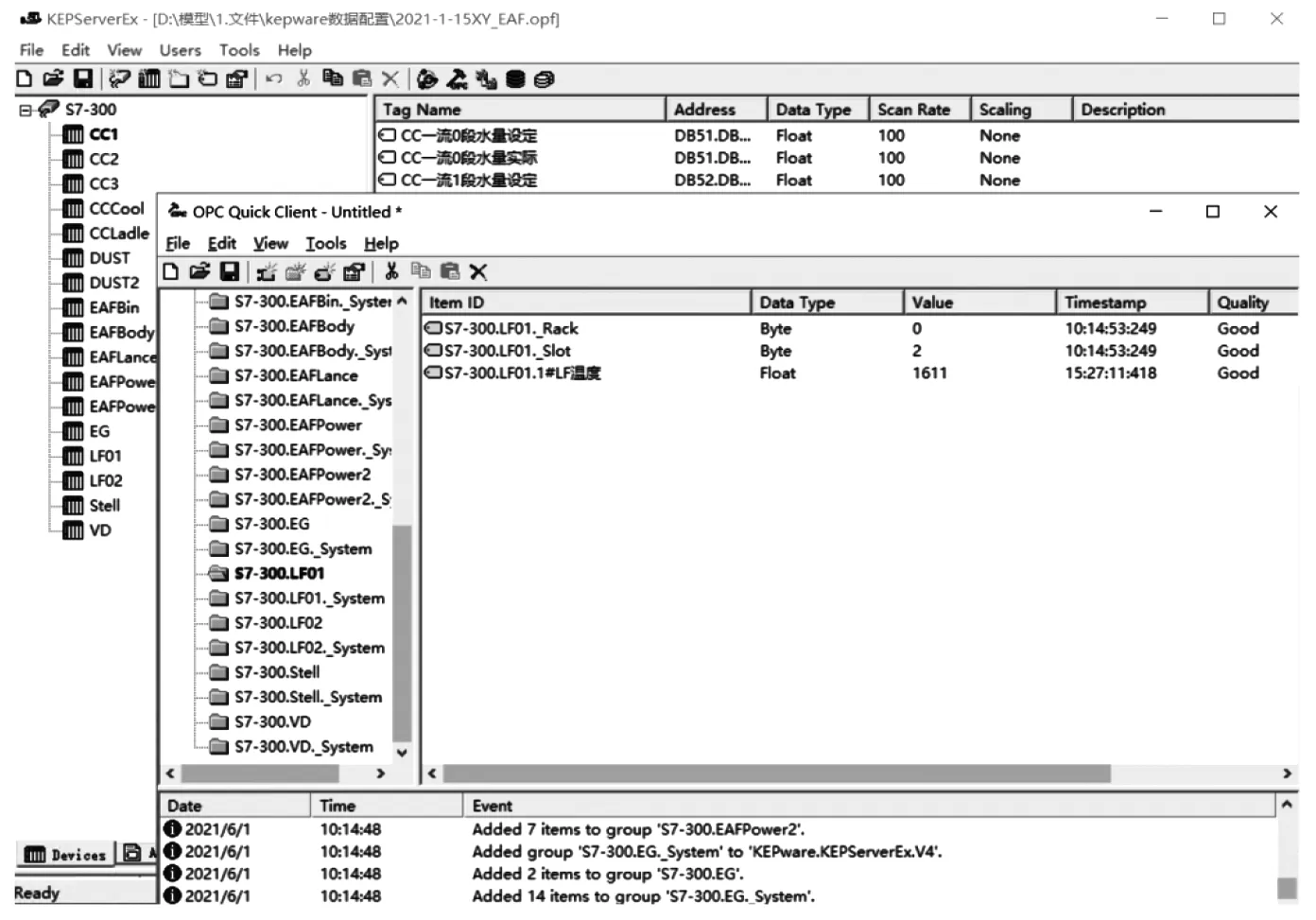

将所有PLC点位按照IP地址进行分类,现场点位共分为15个大类,分别为连铸一流、连铸二流、连铸三流、连铸冷却水、连铸大包重量、一次除尘、二次除尘、电炉合金加料、电炉炉体、电炉炉壁、电炉电能、余热锅炉、精炼炉、铁水废钢重量以及VD炉钢水温度。具体Kepware界面如图2所示。

图2 Kepware数据采集界面显示

2 基于过程数据采集的通讯方式

2.1 开发工具

系统开发工具选用Microsoft Visual Studio 2013(简称VS2013),该系列产品是微软公司提供集成C、C++和C#等多种语言的开发环境,VS2013作为一个完整的开发工具集,它涵盖了软件在整个生命周期运行过程中需要的大部分工具,其中包括集成开发环境(IDE)。这个环境在软件开发人员中非常流行,因为它能为许多日常开发或维护任务提供更加便捷地支持。VS2013是在VS2012的基础上进行扩建而成,增加了众多新功能,主要包括内存诊断、发布管理、代码评论等新功能,基于.NET4.5.1运行。能够有效帮助开发人员使用改进后的可视化设计工具、编程语言和代码编辑器,享受高效率的开发环境。

C#作为一种安全、可靠,开发效率高的编程语言,在C和C++的基础上,摒弃了原有的复杂性,成为一种新生的面向对象编程语言,依托运行于.NET网络框架的高级程序设计语言。C#综合了其他语言的可视化操作和高效的运行效率。使开发人员能够快速开发、简单易学,充分展示了该语言面向对象通用性好等优点。

数据库管理系统选用Microsoft SQL Server 2012(简称SQL2012)数据库。该数据库具有可扩展性好、集成度高、可视化好等优点。在当前数据信息急剧增长的时代,Microsoft SQL Server为用户提供了一个良好的数据存储和管理解决方案,方便用户检索、新增、修改、分析、整合等操作。安全性能作为数据库一直以来立志于改善加强的领域,在这方面SQL2012相比于其他数据库拥有更好的可信任性、高效性、智能性,在加密功能和身份验证方面有很大地提升,能有效确保用户操作安全性。

2.2 通讯模型建立与通讯界面

随着计算机技术与数据库技术的发展,使得现场生产数据的处理和管理变得更加容易。为了满足冶炼各工位对不同实时数据的需求,对采集到现场PLC的冶炼数据进行结构化设计,便于数据转化和参考。

由于采集到的数据量大,根据各工位特点设计相应数据库表格,主要包括电炉实际、精炼炉实际、连铸实际、余热锅炉实际、除尘风机实际,构建的数据库如图3所示。

图3 过程数据库建立

通过各工位过程参数表,进一步建立了服务器SQL数据库表格(如图4):电弧炉原料参数表、电弧炉冶炼表、精炼炉加料表、精炼炉冶炼表、连铸浇次主表、连铸浇次附表。

(1)电弧炉原料参数表

电弧炉原料参数表通过电弧炉参数表读取电炉炉号、铁水参数、废钢参数、成分参数。便于统计每炉次加入的原料用量及成分,为之后电弧炉炼钢智能化提供依据。

(2)电弧炉冶炼表

电弧炉冶炼表存储每炉次电弧炉冶炼实时数据,具体包括电炉炉号、记录时间、碳粉消耗、供电时间、各阶段氧气流量、氧枪压力、气体消耗等信息,能实时反映电弧炉当前冶炼状态。

(3)精炼炉加料表

精炼炉加料表存储每炉次精料炉实际下料合金名称、下料合金重量、下料时间等信息。

(4)精炼炉冶炼表

精炼炉冶炼表存储精炼炉冶炼实时数据,具体包括精炼炉炉号、冶炼时间、班组、精炼炉钢水温度、精炼炉合金消耗等信息。

(5)连铸浇次主表

连铸浇次主表存储连铸该浇次实时数据,具体包括浇次号、目标拉速、液相线、中包号等。

(6)连铸浇次附表

连铸浇次附表存储连铸该浇次炉次信息,具体包括连铸炉号、浇次号、到达重量、拉下重量等。

利用Visual Studio 2013开发“新钢50吨电弧炉炼钢过程数据通讯程序”,可以实现实时显示当前熔炼炉消耗信息,如工艺冶炼基础数据、金属料消耗、电能消耗、气体消耗等数据。实时监测连铸操作平台各冷却水及结晶器参数等,界面如图5所示。

图5 通讯模块界面

该界面可以实时动态显示各PLC的运行信息,其中包括:供氧信息、供电信息、钢水信息、连铸信息、余热锅炉信息、除尘信息等。管理人员可以通过该界面实时监控各工位PLC运行状况,根据数据信息及时对冶炼操作进行相应调整,使电弧炉冶炼顺行。

3 结论

采集现场PLC实时数据对电弧炉冶炼有着极其重要的意义,为后续电弧炉炼钢成本控制模型开发提供依据。文章使用KepServerEX作为OPC服务器,采集了新钢50吨电弧炉炼钢过程的材料消耗数据,将其分类为电弧炉模块、连铸模块、余热锅炉模块、VD炉模块等,利用Visual Studio 2013开发基于采集过程数据的通讯程序并存入Microsoft SQL Server 2012数据库,建立过程数据库。该模型能实时显示各PLC运行参数,指导现场生产。同时该模型的开发方便设备人员维护,为设备人员判断设备运行状况提供理论依据。

在未来,基于KepSever的电弧炉炼钢过程数据采集模型,将为开发绿色电弧炉炼钢流程数字化生产指导平台,瞄准电炉炼钢高效、低耗、节能、优质生产的目标,在线对电弧炉炼钢各个工序进行工艺优化控制,实现成分预报、合金优化配料等提供数据支撑依据。