航空薄壁管件三辊斜轧减径段壁厚变化规律

2022-01-14叶博海束学道夏迎香

叶博海, 束学道*, 夏迎香

航空薄壁管件三辊斜轧减径段壁厚变化规律

叶博海1,2, 束学道1,2*, 夏迎香1,2

(1.宁波大学 机械工程与力学学院, 浙江 宁波 315211; 2.浙江省零件轧制成形技术研究重点实验室, 浙江 宁波 315211)

创新三辊斜轧工艺可实现薄壁管件减径增厚. 利用刚塑性有限元方法, 以5056铝合金薄壁管件为研究对象, 对薄壁管件三辊斜轧进行数值模拟, 探究薄壁管件坯料端部壁厚对力能参数与壁厚增厚效果的影响. 研究表明, 增厚段壁厚越大, 轴向轧制力越大, 不利于薄壁管件的增厚; 选择坯料端部壁厚为2.5mm, 成形增厚效果较好, 符合增厚段成形后壁厚要求.

三辊斜轧; 薄壁管件; 坯料端部壁厚; 增厚效果

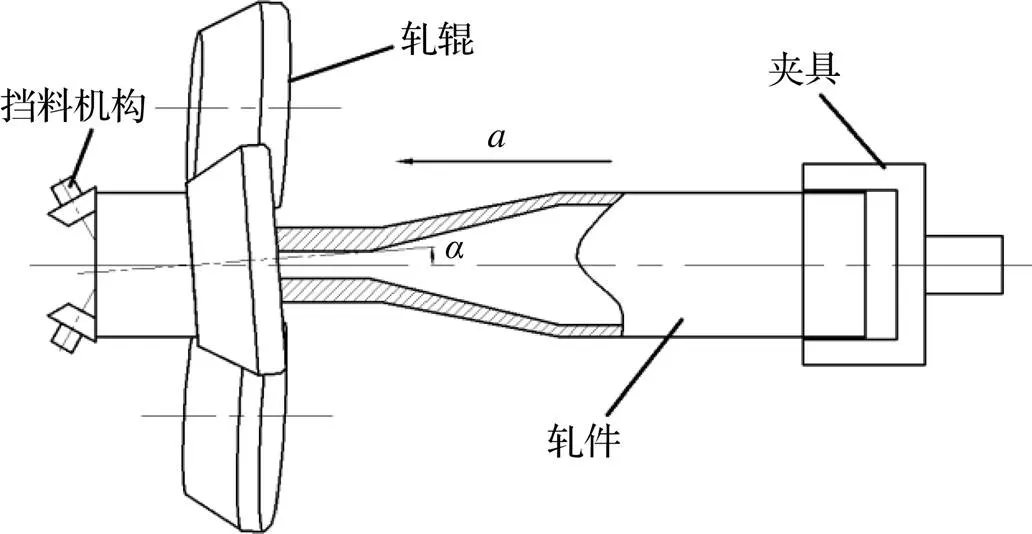

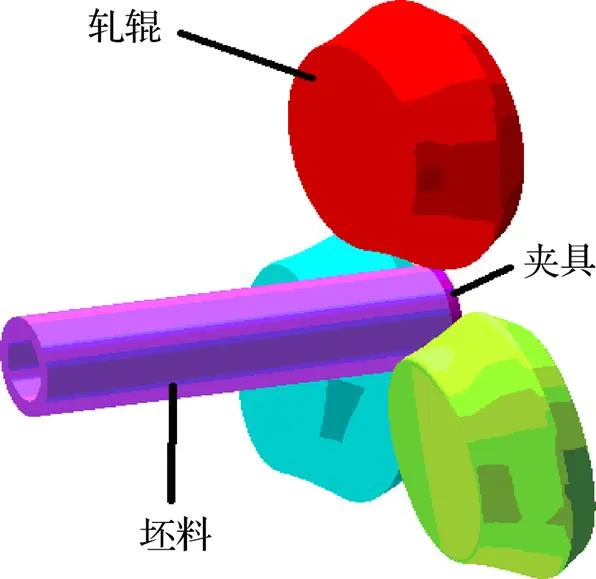

飞机操纵拉杆作为飞机硬式机械操纵系统中的关键零件[1], 国内多采用端部热挤压工艺, 由于工艺原因, 端部热挤压工艺容易出现制件缺陷, 成品率低下, 导致生产成本高. 三辊斜轧由于具有高效节材节能等优点, 在回转类成形上得到广泛应用, 其原理如图1所示. 夹具夹持的轧件周向有3个轧辊相对于轧件轴线成120°对称摆布, 且轧辊的轴线与轧件的轴线在空间上非一组平行线, 存在一个送进角. 轧辊的成形区锥母线与轧件轴线所成角度为辗轧角. 从右向左看, 轧辊顺时针旋转, 带动轧件逆时针旋转, 轧件沿轴线方向向右运动, 所以轧件运动的反方向为轧制方向[2-3].

图1 三辊斜轧原理

随着有限元理论的日益完善, 各国学者通过数值模拟技术对三辊斜轧成形过程进行了深入研究. Pater等[4-5]对三辊斜轧成形卡车车轴进行了有限元仿真, 验证了该工艺成形阶梯轴的可行性以及通用性. 2015年波兰琴希托霍瓦工业大学的斯蒂芬妮克教授对于三辊斜轧铝棒成形机理进行了研究及实验[6]. 王付杰等[7]对管坯在三辊斜轧穿孔过程中的应力应变分布及轧辊扭矩的变化规律进行了数值模拟分析, 并在实验平台上验证了模拟结果. 尹元德等[8]建立了Assel三辊斜轧工艺成形薄壁管过程的有限元模型, 分析了芯棒运动方式、送进角和轧辊辗轧带线型对轧件螺纹缺陷的影响规律. Shen等[9]提出了一种铝合金拉杆的设计方法, 并从管体材料类型、闭合段尺寸设计和表面保护等方面进行了研究, 验证了该方法的可行性和实用价值. 杜冰等[10]研究了薄壁管件成形过程中的弹性失稳规律, 提出了预测缩松褶皱、提高成形件质量的方法和技术手段.

综上可知, 已有三辊斜轧研究主要聚集于阶梯轴成形. 对于薄壁管件的三辊斜轧成形研究报道较少. 为此, 本文开展坯料端部厚度对薄壁管件三辊斜轧端部增厚效果研究, 对提高航空薄壁管件的成形质量, 降低成本具有重要的工程意义.

1 三辊斜轧力学模型与有限元模拟参数确定

1.1 力学模型

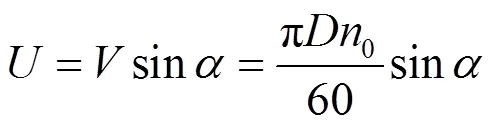

三辊斜轧的轴向运动是在轧辊旋转的同时给予轧件轴向摩擦, 使得轧件呈现先螺旋式前进. 轧件的轴向速度为轧辊线速度在轧件轴线上的分量, 轴向速度的表达式[11]为:

式中:为轧辊圆周速度;为轧辊与轧件轴线的偏转角;为轧辊直径;0为轧辊转速.

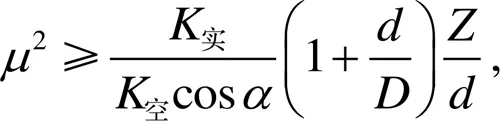

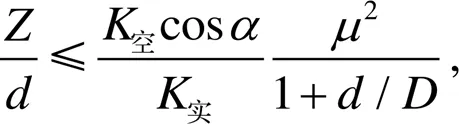

作为稳定轧制的前提, 旋转条件是保证轧制顺利进行和保持工艺稳定性的基础. 三辊斜轧的旋转条件以简单横轧的旋转条件为基础, 其旋转条件表达式[10]为:

或

式中:为摩擦系数;为轧件直径;为压缩量; 其中, 系数满足公式:

式中:空为空心轴轴向力作用力臂;实为实心轴轴向力作用力臂.

在轧制飞机拉杆时, 将坯料置于夹具夹紧, 轧辊绕自身轴线旋转, 夹具夹持此轧件向轧制方向进给; 并且轧件由于轧辊的旋转带动, 绕反方向转动. 轧辊在径向的进给和轧件轴向的进给会相互协调, 达到轧件需要的外形尺寸以及轧件壁厚增厚的目的. 若管材的增厚量较大, 则需要在端部设置挡料机构, 对材料端部施加轴向力, 进而限制材料的轴向延伸, 迫使材料向阻力更小的径向方向流动, 使增厚效果更加显著. 在加工时, 夹具对轧件进行夹紧定位, 防止轧件在加工过程中窜动, 以提高成形质量.

1.2 轧件参数确定

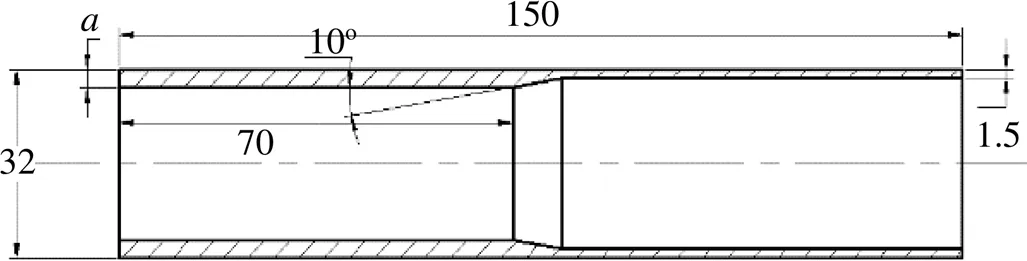

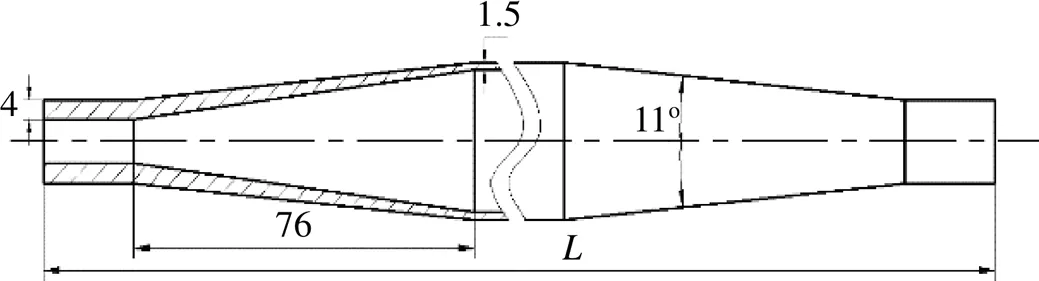

本文以长150mm的管形件为例, 尺寸如图2所示, 为了更好地观察端部增厚效果, 将端部长度增长至70mm, 由于拉杆的对称性, 这里仅采取50%进行轧制. 100%成形件尺寸如图3所示. 薄端长度大约为74mm, 厚端长度为70mm, 两端中间以坡度角为10°的过渡段连接. 采用的轧辊各参数为直径86mm, 成形角26°, 退出角35°, 整形区长度2mm.

图2 坯料尺寸(mm)

图3 成形件尺寸(mm)

在Solidworks中建立管形件坯料、轧辊、夹具的几何模型后, 根据实际需要进行装配. 然后将装配好的模型转换成STL格式导入Simufact软件中.

1.3 毛坯材料及网格划分

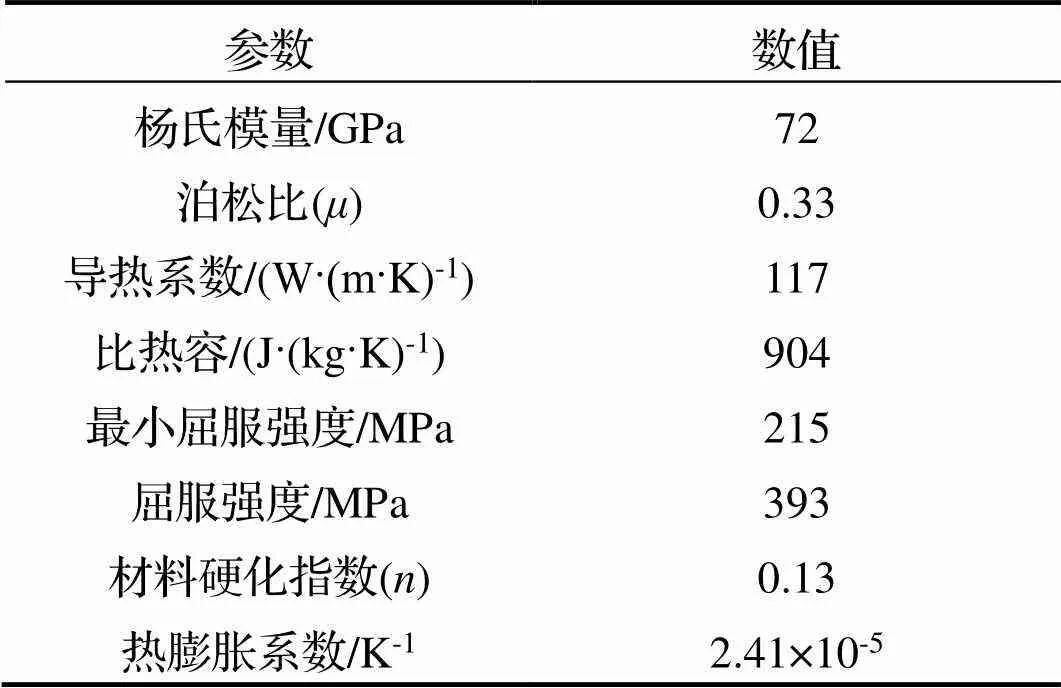

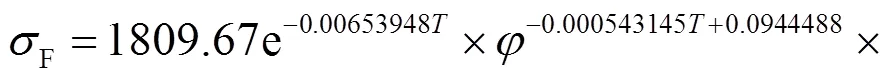

在Simufact.Forming 14.0软件中, 对管形毛坯件采用Sheetmesh进行网格划分, 对研究坯料厚度的改变在精度提高上有很好效果. 单元长度设置为1.4mm, 共生成22896个单元. 本文中管形坯料均采用此种形式划分网格, 管形件坯料定义为弹塑性体, 轧辊和夹具都定义为理想状态的刚性体, 并且设置轧件与夹具粘接. 3个轧辊设置为旋转以及径向进给运动, 夹具设置轴向进给运动带动坯料轴向进给, 实行轧制. 轧辊与坯料的摩擦系数为0.95. 环境温度设置为20℃, 毛坯材料为5056铝合金. 5056铝合金材料的本构模型如下(源自于有限元软件Simufact.Froming 14.0), 其相应性能参数见表1.

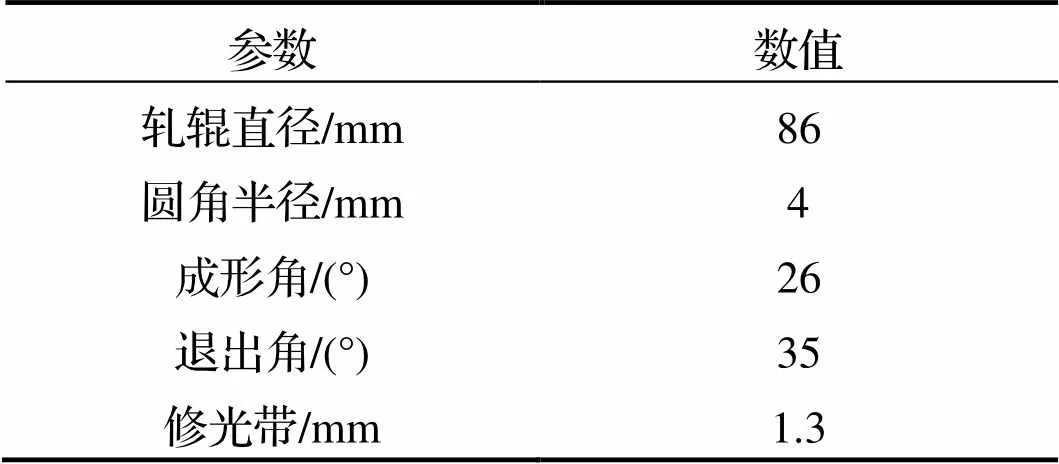

表1 5056铝合金材料性能参数

1.4 仿真参数确定

具体仿真参数见表2, 轧辊转速为90r·min-1; 轧辊的径向压下速度为0.526mm·s-1, 夹具的轴向进给速度减径段进给速度为5mm·s-1; 增厚段进给速度为2.5mm·s-1. 总压下量为16mm.

表2 轧辊参数

2 仿真结果与分析

由于飞机拉杆具有对称性, 为增加模拟仿真的计算效率, 仿真过程使用二分之一薄壁管件坯料进行模拟. 轧制过程的0%~50%阶段为径缩段, 轧辊在此阶段以0.526mm·s-1的速度匀速压下. 随着轧辊的下压, 坯料直径均匀减小, 达到径缩效果, 成形为一个锥形表面. 坯料右端使用夹具夹紧. 左端不设置挡料板如图4所示.

图4 无挡料板模型

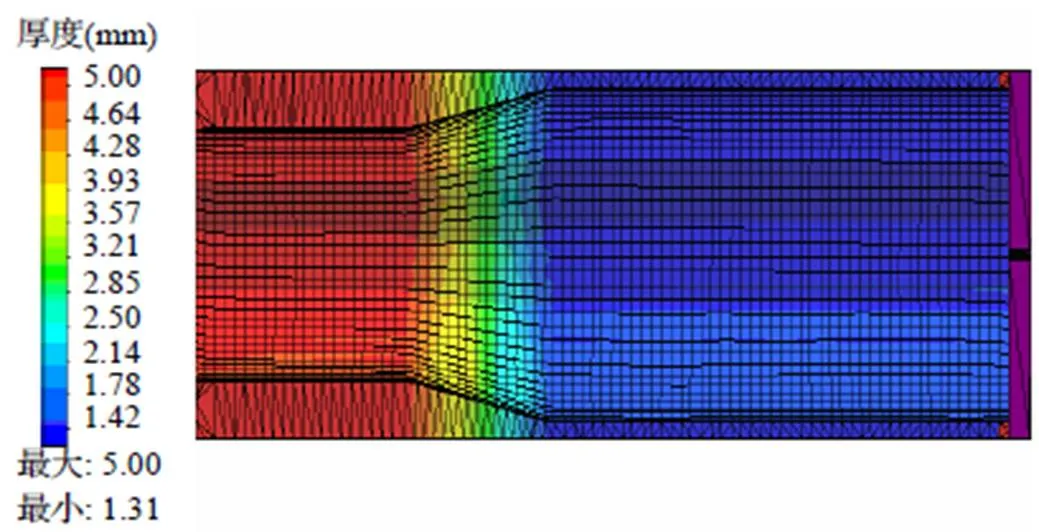

左端无挡料时, 左端不限制金属材料的流动. 轧制过程中, 坯料由于轴向轧制力的作用, 金属材料产生大量的轴向流动. 轧制前后轧制的壁厚分布图如图5和图6所示

轧制后与轧制前相比较, 坯料的长度增加了50%左右, 平均壁厚由5.0mm缩减为3.3mm. 由此可见, 对于三辊斜轧工艺成形薄壁管件, 需要在左端添加挡料板, 来阻碍金属材料的轴向流动, 以此来提高径缩段壁厚增厚效果.

图5 轧制前坯料壁厚分布

图6 轧制后坯料壁厚分布

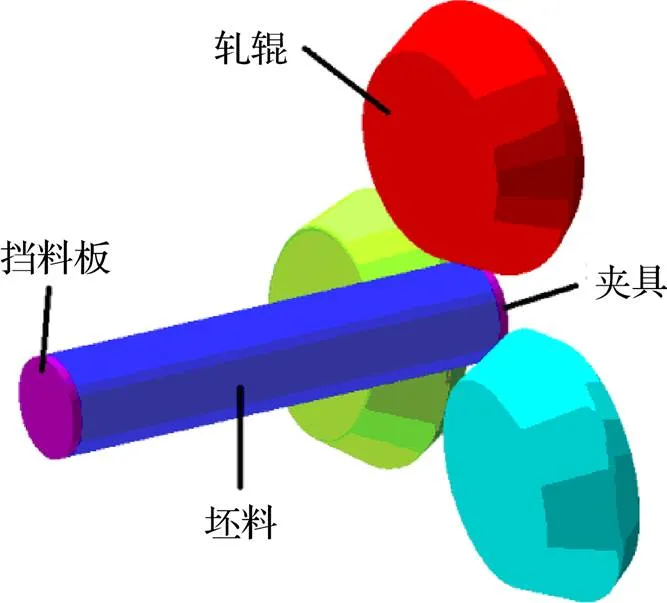

在仿真模型中加入挡料板之后, 三维模型如图7所示.

图7 含挡料板模型

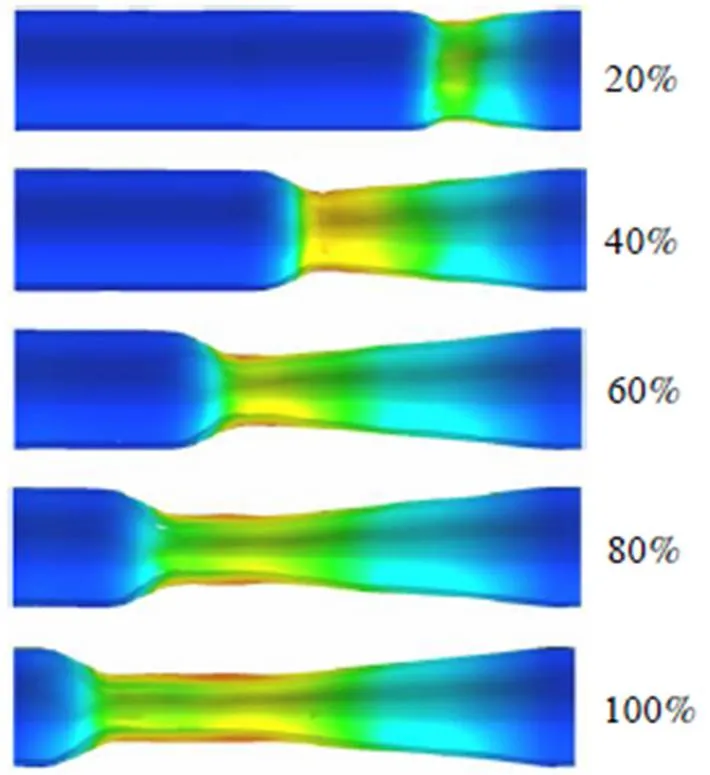

添加挡料板后, 金属的轴向流动被限制, 金属流动主要为径向流动, 端部的壁厚增厚效果提高, 仿真结果过程如图8所示, 分别为成形至20%、40%、60%、80%、100%时的状态.

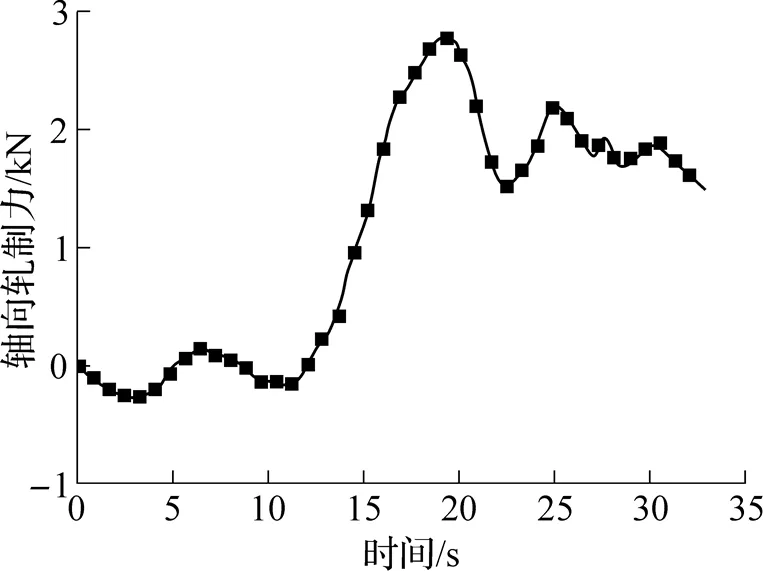

如图9和图10所示, 在径缩阶段, 管件坯料的壁厚随着轧制过程的进行而逐渐增大. 在轴向进给60~80mm的区间内, 壁厚增加的速度加快, 原因是由于60~80mm区间为薄端壁厚与厚端壁厚的过渡区域. 在过渡区域中, 坯料壁厚由1.5mm向2.5mm过渡. 在轧制时间0~12s的时间段内, 轴向轧制力在0kN左右波动, 表明在径缩阶段1.5mm管件坯料壁厚较薄, 轧制过程中轧辊轴向所受的力较小, 金属轴向流动不明显, 管件坯料的壁厚增厚效果随着直径的缩小越来越明显. 在12~20s的时间段内, 轴向轧制力急剧增大. 根据仿真的轴向进给速度计算, 该时间段内, 轴向进给距离为65~ 93mm, 轧制进行到过渡区域, 由于管件坯料壁厚的增加, 轴向轧制力增大, 可能会导致金属的轴向流动变大, 影响到管件坯料减径的增厚效果. 随着管件坯料原始厚度的增大, 减径增厚效果减小, 金属轴向流动明显. 此时金属的轴向流动明显会在成形的尾部堆积, 不利于制件的成形和材料的有效利用.

图8 仿真过程

图10 轴向轧制力曲线

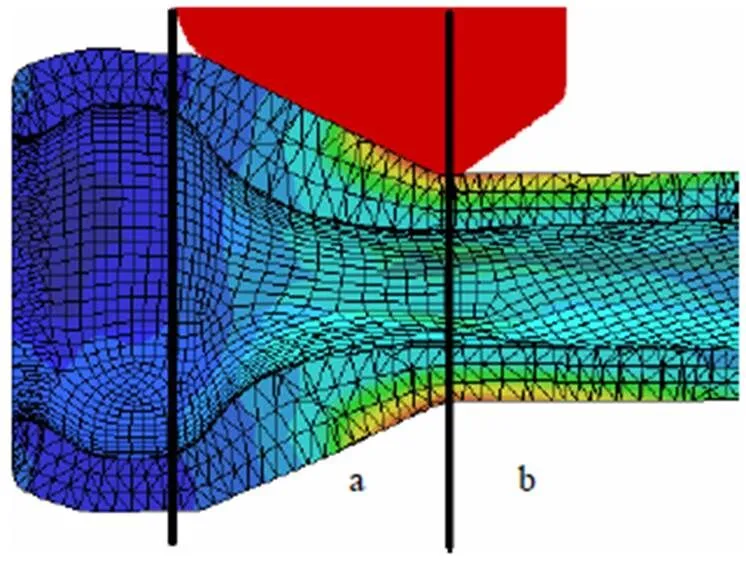

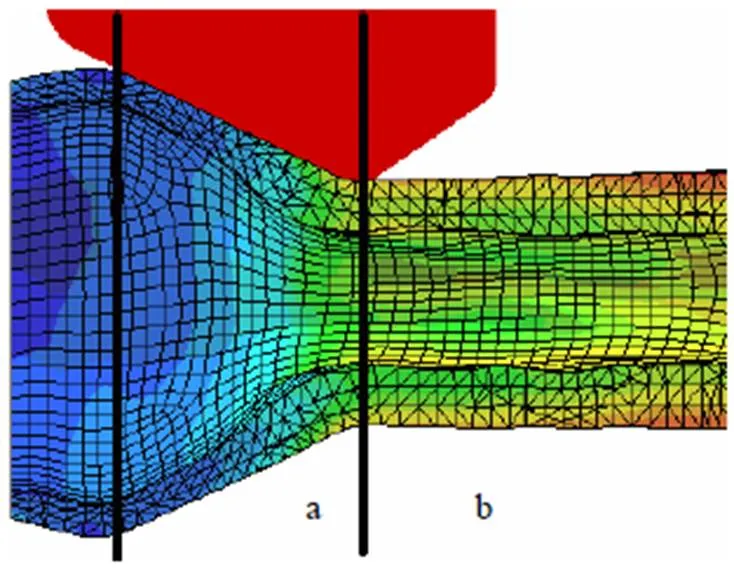

图11和图12为管件坯料厚端厚度4.0mm与2.0mm时, 成形尾部材料堆积状态的对比. 由图11可见, 管件坯料原始厚度为4.0mm时, 成形尾部a区域管件坯料正在发生塑性变形, 且成形时有明显的隆起, 表明在该成形尾部金属堆积严重. 成形尾部b区域等效塑性应变集中在管件表面, 金属在轴向方向上的流动越来越明显, 同时径向金属材料的流动变差. 由图12可知, 管件坯料原始厚度为2.0mm时, 成形尾部a区域未见明显的隆起, 且随着成形的进行, 壁厚逐渐增大, 剖切截面成锥形, 成形尾部材料堆积良好. 成形尾部b区域等效塑性应变渗透至管件内壁, 金属主要朝径向方向流动.

图11 4.0 mm原始壁厚

图12 2.0 mm原始壁厚

3 坯料端部壁厚对力能参数与端部成形厚度的影响

3.1 力能参数的影响

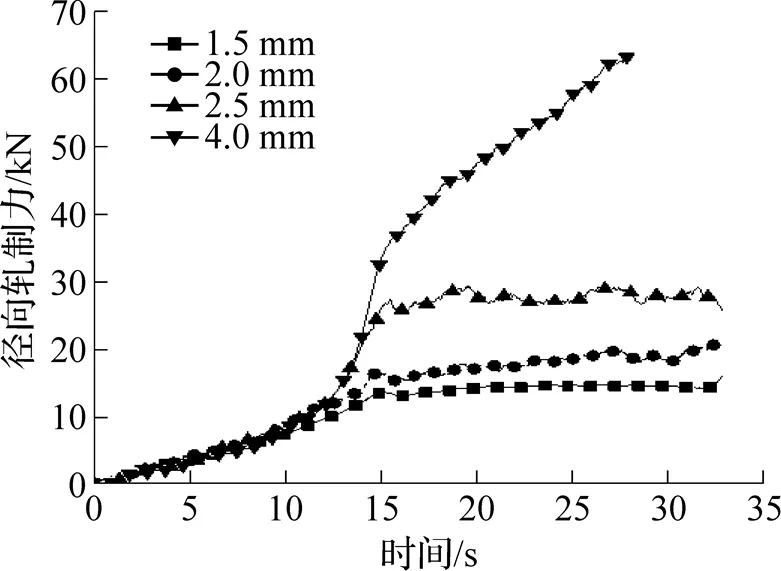

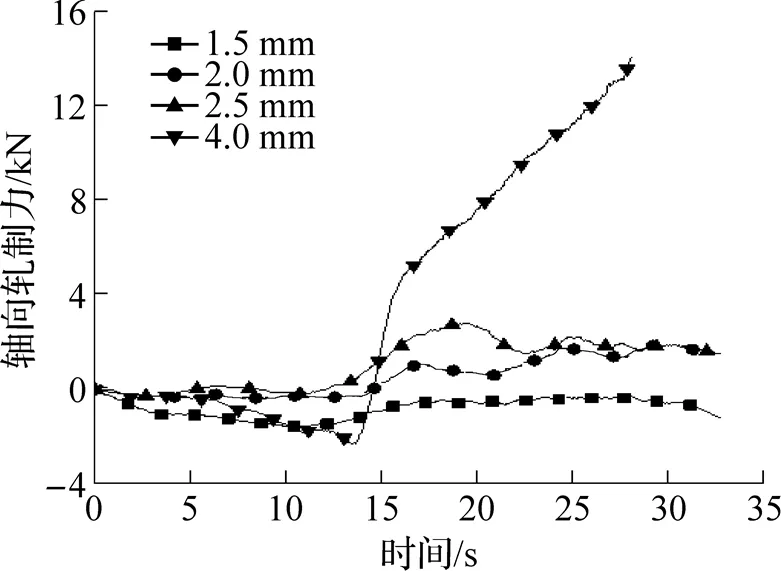

图13和图14为不同原始坯料壁厚在轧制过程中, 轴向轧制力与径向轧制力随时间的变化. 由图13可知, 原始壁厚设定得越大, 轧制过程中的径向轧制力越大. 原始壁厚1.5、2.0、2.5mm时, 径向轧制力由小到大分布在20kN左右, 且随着径缩量的增大, 径向轧制力逐渐增大, 在到达增厚段后, 径向轧制力趋于平稳. 原始坯料为4.0mm时, 径向轧制力无平稳阶段, 全阶段均呈现增加趋势, 且径向轧制力达到60kN时, 非常不利于轧制. 由图14可知, 当原始壁厚为1.5、2.0、2.5mm时, 轴向轧制力呈增大趋势, 且大致分布在0kN左右, 即在这些原始壁厚下, 轴向轧制力并不明显. 原始壁厚为4.0mm时, 轴向轧制力在过渡段与增厚段均增加, 轴向轧制力远大于前3组原始壁厚.

图13 径向轧制力

图14 轴向轧制力

3.2 轧件厚度的影响

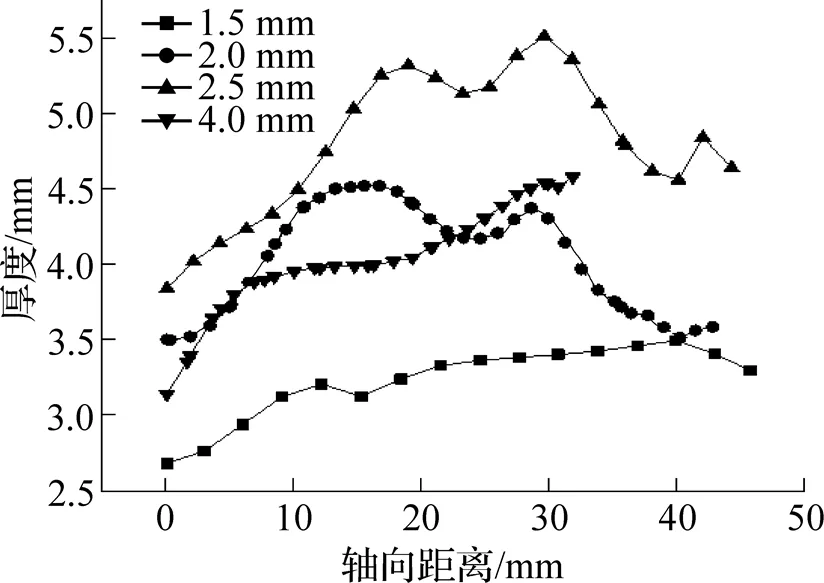

原始坯料的厚度设定对坯料厚度增厚效果的影响如图15所示, 图中轴向距离为增厚段轴向距离. 如图可见, 1.5mm原始壁厚的坯料增厚段厚度在2.6~3.4mm范围内, 且随成形的进行越来越大. 2.0mm原始壁厚的坯料增厚段厚度在3.5~4.5mm范围内, 且随成形的进行呈现先增大后减小再增大的趋势. 2.5mm原始壁厚的坯料增厚段厚度在3.8~5.5mm范围内, 变化趋势与2.0mm原始壁厚坯料大致相同. 4.0mm原始壁厚的坯料增厚段厚度在3.1~4.6mm范围内, 随着成形的进行呈现逐渐增大的趋势. 且4.0mm原始壁厚增厚段轴向距离较小, 原因是随着成形的进行, 容易造成金属材料在成形尾部堆积, 以致轧制力变大, 成形困难. 上述4种尺寸壁厚的坯料均在壁厚过渡段有壁厚降低又升高的过程, 原因是过渡段由薄壁厚向厚壁厚过渡, 该区域壁厚分布不均匀, 且轴向没有金属组织阻碍其金属流动, 有部分金属向轴向的方向流动, 且流动方向与轧制方向相反, 导致该区域增厚效果降低.

图15 坯料各端部壁厚成形厚度

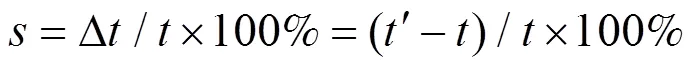

为衡量坯料原始厚度对成形增厚效果, 引入壁厚增厚率作为指标, 对各原始壁厚增厚量进行对比:

分析计算后, 1.5mm原始壁厚的增厚率为78%~ 127%, 2.0mm原始壁厚的增厚率为75%~125%, 2.5mm原始壁厚的增厚率为52%~120%, 4.0mm原始壁厚的增厚率为-22.5%~15%. 随着原始壁厚的增加, 壁厚的增厚效果呈现逐渐减弱的趋势. 原始壁厚为1.5mm时, 壁厚增厚效果最好, 且原始壁厚为2.0mm与原始壁厚为1.5mm的壁厚增厚效果相差不大.

4 结论

(1)在三辊斜轧成形不等壁厚管形件, 对端部进行增厚的工艺中, 控制轴向轧制力处于一个比较小的水平有利于提高壁厚增厚的效果.

(2)增厚段原始坯料的厚度对增厚段增厚效果有重要影响; 随着增厚段原始坯料厚度的增加, 增厚段增厚效果逐渐减小; 对于材料为5056铝合金直径为32mm的管形件, 1.5mm原始壁厚的管形件增厚效果最好, 原始壁厚为4.0mm时的壁厚增厚效果不明显, 且有部分区域出现壁厚减薄; 增厚段原始壁厚选择2.5mm, 成形后增厚段壁厚处于4.0~ 5.5mm, 符合成形需求, 端部材料堆积良好, 坯料材料利用率较高.

[1] 谢华, 魏自明. 飞机操纵系统的发展与飞行安全[J]. 中国安全科学学报, 2000, 10(4):59-63.

[2] 贾尚武, 王召林, 刘松, 等. 三辊斜轧空心减径的辊形设计及实验验证[J]. 精密成形工程, 2013(5):18-23; 28.

[3] 张小平, 秦建平. 轧制理论[M]. 北京: 冶金工业出版社, 2006.

[4] Pater Z, Tomczak J, Bulzak T. Numerical analysis of the skew rolling process for rail axles[J]. Archives of Metallurgy and Materials, 2015, 60(1):415-418.

[5] Pater Z, Bulzak T, Tomczak J. Numerical analysis of a skew rolling process for producing a stepped hollow shaft made of titanium alloy Ti6Al4V[J]. Archives of Metallurgy and Materials, 2016, 61(2):677-682.

[6] 李胜祗, 陈大宏, 孙中建, 等. 二辊斜轧穿孔时圆管坯的变形与应力分布及其发展[J]. 钢铁研究学报, 2000, 12(5):26-30.

[7] 王付杰, 双远华, 胡建华, 等. 三辊斜轧穿孔工艺的数值模拟与实验分析[J]. 热加工工艺, 2014, 43(9):95-98; 105.

[8] 尹元德, 李修叶, 黄浩, 等. Assel轧机轧制薄壁管壁厚螺旋性不均研究[J]. 钢铁研究学报, 2018, 30(7):542- 547.

[9] Shen G L, Pu L J. Design and research of aircraft aluminum alloy tie rod[J]. Mechanical Engineering, 2015 (4):189-190.

[10] 杜冰, 谢军, 关风龙, 等. 金属薄壁管件外压缩径成形理论及实验研究[J]. 中国有色金属学报, 2018, 28(3): 586-593.

[11] 许畅. 三辊斜轧高速列车空心车轴成形可行性研究[D].宁波: 宁波大学, 2019.

Variation of wall thickness in reducing section of aeronautical thin-walled tube in three-roll skew rolling

YE Bohai1,2, SHU Xuedao1,2*, XIA Yingxiang1,2

( 1.Faculty of Mechanical Engineering & Mechanics, Ningbo 315211, China; 2.Zhejiang Provincial Key Laboratory of Part Rolling Technology, Ningbo 315211, China )

The innovative three-roll skew rolling process can reduce the diameter and increase the thickness of thin-walled tubes. Using 5056 aluminum alloy thin-walled tubes as the research object, the three-roll skew rolling of thin-walled tubes is numerically simulated by the rigid-plastic finite element method. The influence of end wall thickness of thin-walled tube blank on the mechanical parameters and wall thickness thickening effect was explored. The research shows that the axial rolling force increases with the increase of the wall thickness of the thickening section, which is not conducive to the thickening of the thin-walled tube. When the wall thickness at the end of the blank is 2.5mm, the forming thickening effect is better, which meets the thickness requirements of the thickening section.

three-roll skew rolling; thin-walled tube; blank end wall thickness; thickening effect

TG335.7

A

1001-5132(2022)01-0057-06

2020−10−30.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

国家自然科学基金(51975301); 北仑区科技创新团队(2020BL0003).

叶博海(1995-), 男, 浙江宁波人, 在读硕士研究生, 主要研究方向: 塑性成形工艺与装备. E-mail: 876580523@163.com

束学道(1968-), 男, 安徽舒城人, 教授, 主要研究方向: 塑性成形工艺与装备. E-mail: shuxuedao@nbu.edu.cn

(责任编辑 章践立)