深海起重机系统的实时轨迹规划方法

2022-01-13吴易鸣方勇纯

王 岳 孙 宁 吴易鸣 梁 潇 陈 鹤 方勇纯

在21 世纪,社会发展伴随着快速增长的资源需求,为开采丰富的海洋资源,海洋工程领域日益受到全球各国关注.在这种情况下,积极发展海洋装备设施技术至关重要.深海起重机在海洋工程中扮演着重要角色,例如海底隧道的搭建、跨海桥梁等项目中水下吊装作业和水下补给等任务.因此,针对深海起重机的研究具有非常重要的实际意义.

然而,由于起重机的固有结构,其所吊运负载的运动无法直接驱动,只能通过台车运动间接控制,从而产生欠驱动自由度(即负载摆角).这种待控自由度多于控制输入的系统,被称作欠驱动系统[1-4].欠驱动系统在工业生产中普遍存在,如欠驱动机械臂[5]、下肢外骨骼[6]、无人机系统[7]、欠驱动TORA(Translational oscillators with rotating actuator)系统[8]以及欠驱动起重机系统[9-10],其中欠驱动起重机系统又可细分为桥式起重机系统[11-13]、塔式起重机系统[14-15]、桅杆式起重机系统[16]、伴有双摆特性的起重机系统[17-18]等.本文研究的深海起重机系统是一种在水下环境运输负载的欠驱动桥式起重机系统.一方面,系统本身存在复杂的欠驱动特性、非线性与耦合性;另一方面,在特殊的应用环境下,负载运输过程还会受到水流作用力的影响.海水作用力的存在也使系统各状态量间耦合关系更为复杂.因此,深海起重机系统依然存在许多悬而未决的控制难题.

近年来,轨迹规划[19-22]方法成为解决欠驱动系统控制问题的常用方法,用轨迹规划解决起重机控制问题[23-24]也逐渐一般化,此类方法可看作从系统输入到输出的一种解,通过考虑具体的控制目标,将已知参数与期望轨迹作为系统输入,并将可驱动状态量(如桥式起重机的台车位移、速度、加速度)的时间序列作为系统输出.根据实际需求,规划所得轨迹可对系统能耗、运输效率等指标进行优化,同时还能够保证吊运的平稳性和准确性.迄今为止,研究人员针对陆地起重机系统(陆地桥式起重机、塔式起重机)提出了基于轨迹规划与跟踪的控制方法.具体而言,对双摆起重机系统,陈鹤等[25]结合高斯伪谱法,将双摆吊车的控制问题转化为函数的优化问题,提出了一种时间最优的消摆轨迹规划方法;Sun 等[26]设计了一种能量最优的轨迹规划方法,可在整个运输过程中保证台车精确定位,降低系统的能量能耗,并有效抑制负载的残余摆动;Boscario等[27]提出了一种轨迹规划算法,可增强轨迹对系统参数的鲁棒性,有效抑制负载的残余摆动;Zhang等[28]提出了一种适用于非零初始负载摆角的误差跟踪控制方法.对塔式起重机系统,Liu 等[29]为起重臂和台车规划了一条轨迹,此轨迹不仅能实现有效载荷的运输,还可改善系统的瞬态性能.

然而,上述现有的针对陆地起重机系统的轨迹规划方法均需离线进行,无法很好地实现对系统的实时规划/控制,因此,在一些对实时性要求较高的场合,现有离线规划方法便不再适用.以桥式起重机系统为例,当台车目标位置发生变化时,需重新离线计算轨迹,使作业效率受到影响.为满足实时性要求,一些学者进一步针对陆地起重机系统提出了基于在线轨迹规划的控制方法.具体而言,对桥式起重机系统,Otto 等[30]提出了一种基于伺服约束的实时轨迹控制方法,并通过理论分析与实际实验证明了该方法的实时性和鲁棒性;通过对台车运动过程离散化,Li 等[31]提出了一种基于载荷摆动能量的在线规划方法,可最小化台车的运行时间.

尽管如此,上述现有轨迹规划方法均是针对陆地起重机系统设计的,在水下环境中(存在水流影响)往往难以直接适用.除此之外,大多现有的轨迹规划方法均将复杂非线性系统的模型线性化,当负载摆动较大导致线性化条件不成立时便无法保证控制性能.因此,本文在未对复杂非线性模型线性化的前提下,考虑水流作用,为深海起重机系统设计了一种结构简单、参数易于调整的新型轨迹.本文主要贡献如下:1)针对深海起重机系统,提出了一种新型实时轨迹规划方法,该方法基于非线性系统模型,无需线性化近似;2)通过理论分析与仿真结果,均证明了所提方法可使台车精确定位,有效抑制负载摆动,且对外部干扰有较强的鲁棒性,同时也具有实时性,可根据不同目标位置在线调整规划轨迹;3)该方法结合深海起重机系统在水下的作业环境,考虑了在水流干扰下负载(如核燃料棒)呈现出的柔性特性.

本文结构安排如下:第1 节介绍深海起重机系统的动力学模型,描述系统的控制目标.在第2 节中,提出一种实时轨迹规划方法,并从理论上分析该轨迹的良好性能.接下来,第3 节对所提方法进行一系列仿真,以验证其控制性能.最后,第4 节对本文所做工作进行总结,并对今后的研究进行展望.

1 相关问题描述

本节将简述深海起重机系统的动力学模型,并结合模型介绍相应的控制任务.

1.1 深海起重机系统动力学模型

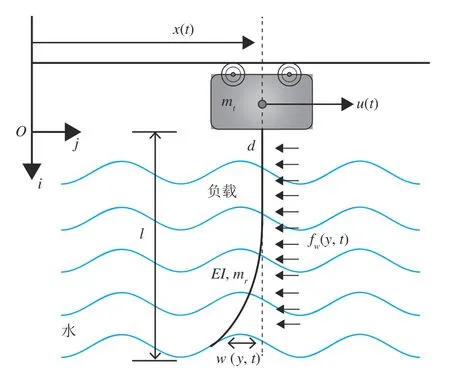

图1 是二维空间中深海起重机系统示意图,其中在惯性坐标系iOj中,x(t)表示台车位移,u(t)表示驱动台车的控制输入.I表示截面惯性矩.定义柔性负载与台车连接端在i方向上的位置为i=0,负载自然状态下原长为l,w(y,t)表示在时刻t及i方向上i=y处负载元的横向偏差(即负载摆动),fw(y,t)表示负载对应位置受到的水作用力.系统参数如表1 所示.

表1 系统参数Table 1 System parameters

图1 深海柔性起重机系统Fig.1 The flexible deep sea crane system

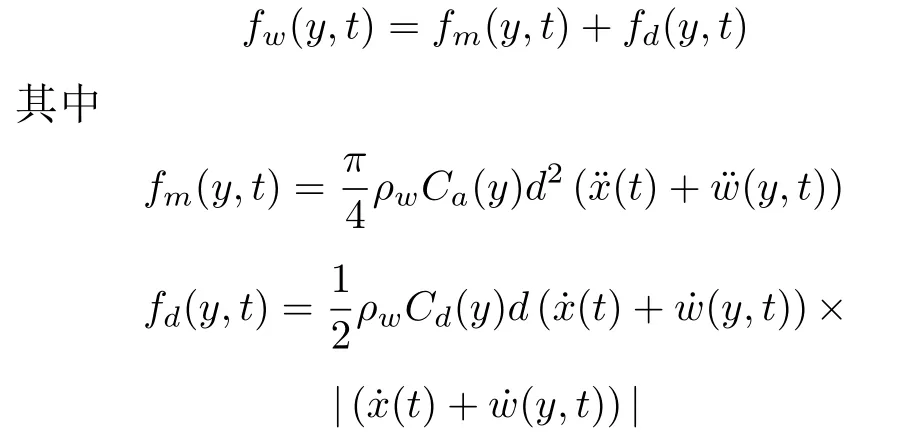

水作用力fw(y,t)表示为如下两部分的和[32]:

fm(y,t)与fd(y,t)分别表示水作用力fw(y,t)中的惯性部分与阻力部分.

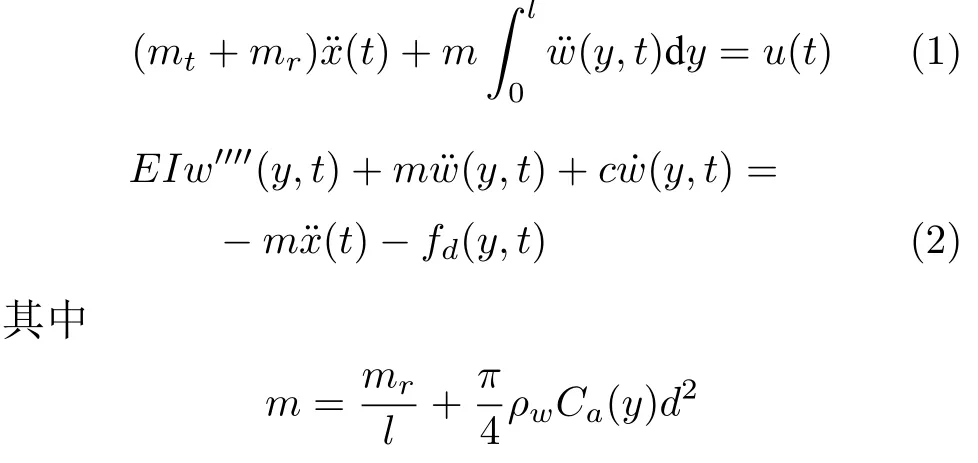

深海起重机系统的动力学方程为[32]

m表示单位长度负载质量与被负载所排开流体质量的和.记w′(y,t)表示w(y,t)对位置y的一阶偏微分,相应地,w′′′′(y,t)表示w(y,t)对位置y的四阶偏微分.

1.2 控制目标

针对深海起重机系统,本文的控制目标是利用可驱动与不可驱动状态量之间的非线性耦合关系,为可驱动的台车运动在线规划一条轨迹,在实现台车准确快速定位的同时,还能够在水下作业环境下充分抑制柔性负载的摆动.具体所要实现的控制任务概括如下:

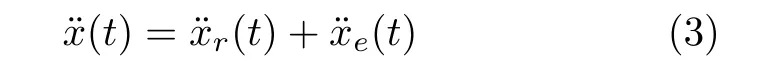

实时轨迹规划的过程如图2 所示.

图2 实时轨迹规划示意图Fig.2 Schematic diagram of real-time trajectory planning

2 轨迹规划及分析

为实现上述控制目标,本节将提出具体的实时轨迹规划方法,并给出相应的理论分析.

2.1 轨迹规划

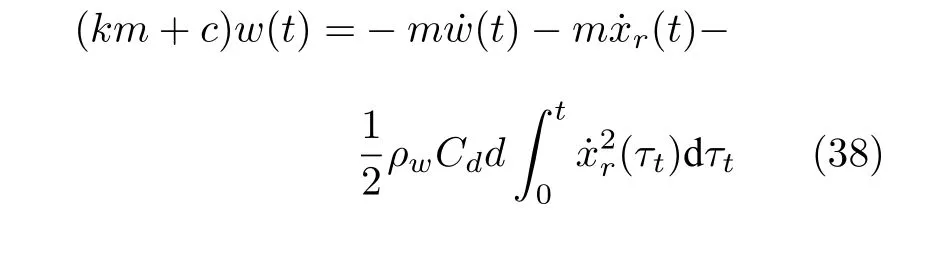

基于式(2)所示的深海柔性起重机系统状态变量间的耦合关系,首先考虑设计消摆轨迹(t).根据实际情况,负载末端点在所有点元中的摆动幅度最大,若末端点摆动范围满足要求,则其他点的摆动幅度也可保证在要求范围内.本节中,仅考虑负载末端点位置(y=l处)的动力学.相应地,Ca(y),Cd(y)可简记为Ca,Cd,w(y,t)可记为w(t),fd(y,t)记为fd(t).令r(t)=0,fd(t)作为w(t),(t)的高阶项可忽略不计,那么式(2)可表示为

在式(4)的基础上,为方便后续系统的有界性与收敛性分析,构造李雅普诺夫候选函数如下:

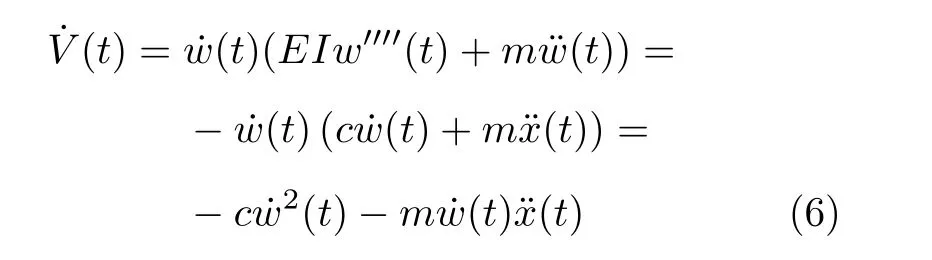

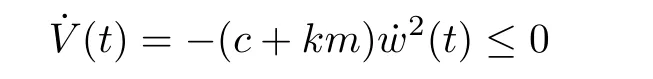

对式(5)进行求导,并将结果代入式(4),整理可得

其中,k∈R+为正增益.考虑设定条件(t)=0,即(t)=(t)+(t)=(t).将式(7)代入式(6)进行整理,得

根据拉塞尔不变性定理,可以得出如下结论:

考虑到仅有(t)不能实现台车的精准定位,还需要选择定位参考轨迹(t),使其满足如下条件:

1)为模拟实际情况下台车的起始运动,设轨迹的初始条件为

2)考虑到深海起重机的实际工作需求,xr(t)要在有限时间tp内收敛到目标位置pd,且无超调,即

其中,vm,am和jm分别代表所选参考轨迹的速度、加速度和加加速度的上界.

只需满足式(9)~(12)所示的条件,定位参考轨迹xr(t)便可根据实际需要任意选择,结合式(7),最终规划轨迹可表示为

其中,增益k(k ∈R+)还应满足如下条件:

通过对式 (13)积分,可分别求得台车速度与台车位移的表达式为

其中,Q(k)为只关于k的函数,相对时间t为常数,因此,式(13),(15)和(16)中的等式关系成立.其中,关于Q(k)函数特性的证明过程将在第2.2 节中给出.

2.2 性能分析

为便于理论分析,本小节利用定理1 证明设计轨迹的良好性能.

定理1.如式(13)所示的轨迹x(t)及其导数光滑且一致连续.在沿该轨迹运行时,深海起重机系统的各状态量均能收敛,具体如下所示:

1)负载摆动及其前两阶导数均收敛至零,即

2)台车速度、加速度收敛到零,且台车准确到达目标位置pd,即

证明.为使证明过程更清晰,特分为两个步骤证明定理1.其中,步骤1 将证明式(18),即负载摆动及其前两阶导数的收敛性,接着对应式(19),步骤2 将证明台车位移、速度、加速度的收敛性.

步骤1.将式(13)代入式(6),并整理可得

根据式(14),并借助均值不等式进行放缩,式(20)可整理为

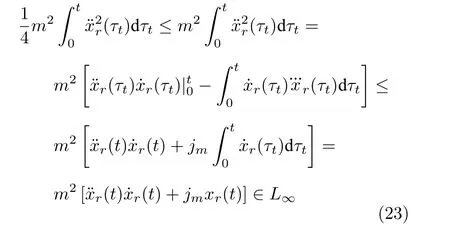

式(21)对时间求积分,可以得到

由式(9)和式(11),通过分部积分,式(22)中的第1 项满足如下不等式:

根据式(14),式(22)中第2 项非正,即

通过式(22)~(24),可以得到

再结合式(5),(11)和(20),可以推出如下结论:

根据式(22),(23)和(25),可推出

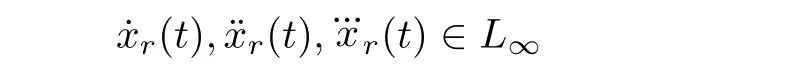

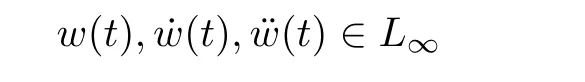

由(t),w′′′′(t),(t),(t)∈L∞可得

此外,还需对w(t),(t)进行证明.首先通过对式(27)进行整理,可以得到

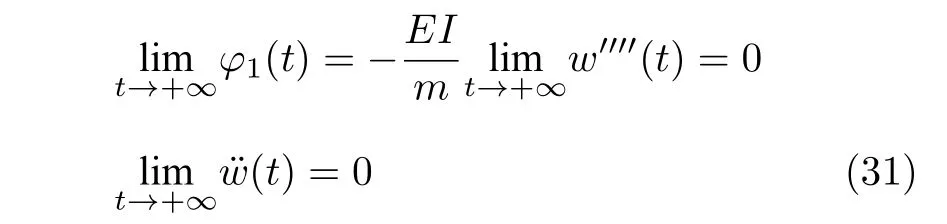

将(t)写为两函数相加的形式(t)=φ1(t)+φ2(t),其中

利用式(12),(25)和(29),可推得

结合式(29)和式(30),应用扩展芭芭拉定理[33],可推出

式(31)中,w′′′′(t)可看作w(t)的加减运算式,由此可以得到

至此,以上过程证明了本定理中的式(18).接下来,证明式(19).

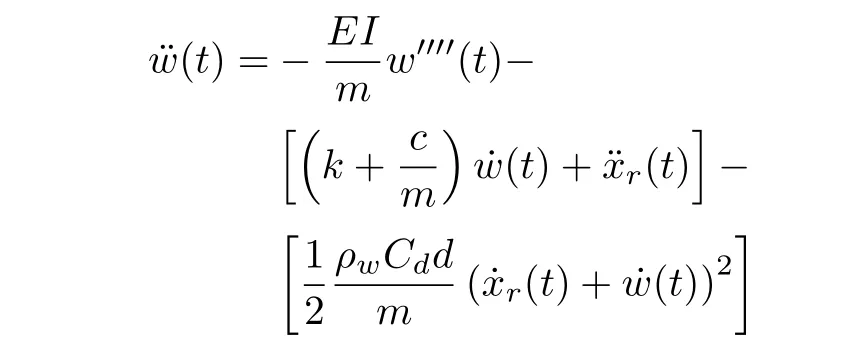

步骤2.式(13)对时间t的导数为

根据式(13),(15)和(33),可知x(t),(t),(t)均连续可导.根据式(11)的约束条件,可知

另外,考虑实际情况w(t)有界,再结合式(25)和式(28),可得

因此,根据式(13),(15)和(33),可推知

即x(t),(t),(t)均一致连续.

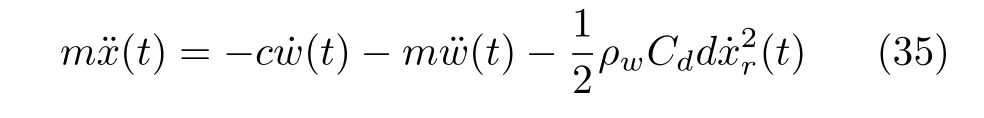

接着,将式(13)代入式(27)可得

考虑式(12),(29)和(31),则式(35)关于时间的极限为

将式(12)和式(32)代入式(15),整理可得

接下来将证明x(t)的收敛性.通过对式(35)求积分,并代入式(15),计算得到

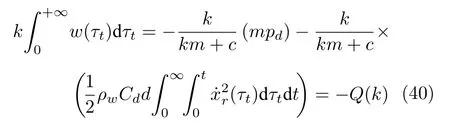

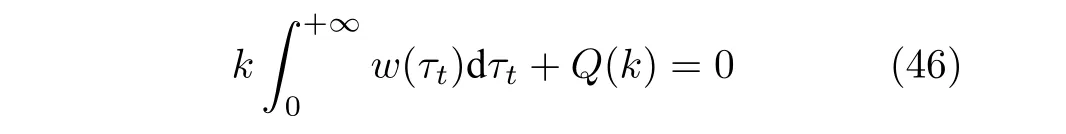

继而对式(38)求关于时间的积分,当t→+∞时,式(38)可写为

再根据式(17)和式(32),整理式(39),可以得到

其中,记

对式(41)进行分部积分,计算可得

式(42)中,记

利用二重积分的区域可加性质整理式(43),拆解过程如下:

当τt>tp时,(τt)≡0,故xr(τt)(τt)=0,即式(44)中后两项均为0.而在式(44)第1项中,为关于时间t的确定函数,此函数在有限区间[0,tp]上的积分值为常数,故第1项为常值.因此,T为常值.将式(43)代入式(42)可得

根据对式(44)的分析以及式(45)可知,P为常值,故Q(k)与时间t无关,仅为k的函数.整理式(40),有

将式(46)代入式(16),整理得到

因此,由式(47)可知,x(t)最终收敛到pd,本定理的第2 部分证毕.综合步骤1 与步骤2 的证明过程,可得所设计轨迹具有良好的定位和消摆性能.□

3 仿真结果与分析

为验证所提轨迹规划方法的有效性,本节使用MATLAB 进行数值仿真,首先说明了应用本文所提方法前后负载振动幅度的变化,接着测试了在有外部扰动(初始扰动与中间扰动)、多次变换目标位置pd、与已有轨迹规划方法相比较三种设定情况下的轨迹跟踪消摆性能.仿真参数及其取值如表2 所示.

表2 系统参数仿真值Table 2 Simulation values of system parameters

梯形速度轨迹是轨迹规划方法中最基本、也是最常用的一种轨迹,对控制方法的好坏有一定标称作用,因此,本文选择如下所示经平滑处理的梯形速度轨迹作为定位参考轨迹:

设式(48)中目标位置为pd=1.2 m,则定位参考轨迹的位移、速度、加速度轨迹如图3 所示,由图3可知,所选定位参考轨迹可满足式(9)~(12)的全部条件.通过多次调试,式(14)中参数k取为1.

图3 参考位移、速度、加速度轨迹Fig.3 The reference displacement,velocity,and acceleration trajectories

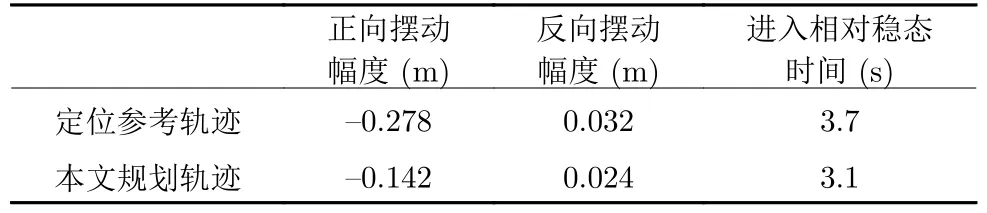

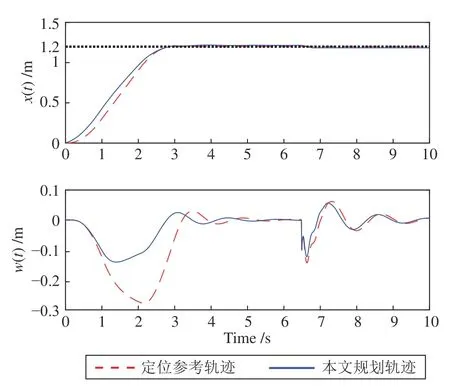

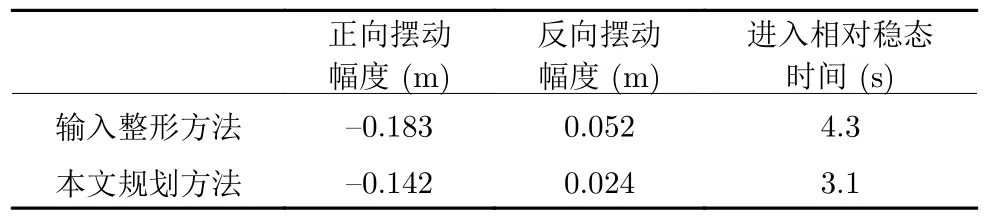

值得说明的是,图4 中粗点线与点划线分别代表设定的目标位置与负载摆动进入相对稳定状态的设定边界值.另外,结合仿真结果,考虑量化负载摆动幅度(负载在台车运动方向反方向的最大摆动值)、反向摆动幅度(负载在台车运动方向的最大摆动值)、进入相对稳态时间(负载摆动值到达并保持在±0.024 m 内所需的最短时间)三个指标来定量分析比较,从而说明本文所提方法良好的控制性能.

图4 仿真对比结果Fig.4 Comparison results

无外部扰动的仿真对比结果如图4 所示,同时,表3 列出了量化指标的具体数值.经由表3 数据计算可得,相比未考虑消摆的定位参考轨迹,本文实时轨迹规划方法使负载摆动幅度降低了48.92%,反向摆动幅度降低了25%,进入相对稳态时间缩短了0.6 s,三个量化指标均优于对比情形;再结合图4的直观结果,本文所提方法可在实现台车精准定位的同时,快速有效地抑制负载的摆动幅度,具有良好的消摆控制性能.

表3 无外部扰动时量化指标对比结果Table 3 Comparison results of quantitative indices without external disturbance

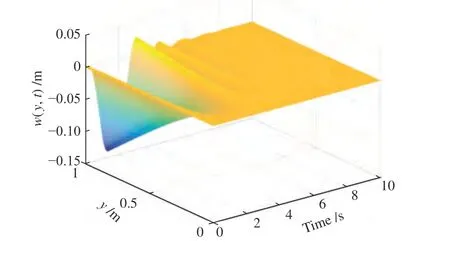

图5 为无外部扰动时柔性负载摆动的三维仿真图,表示负载横向偏差w(y,t)随位置y与时间t变化的三维曲线,直观显示了负载各位置摆动幅度随时间的变化情况.同样地,图6~9 中粗点线代表设定的目标位置;图9 中点划线代表负载摆动进入相对稳定状态的设定边界值.

图5 负载摆动三维仿真图Fig.5 Three-dimensional diagram of the vibrationw(y,t)

图6 含初始扰动的仿真对比结果Fig.6 Simulation results with initial disturbance

图7 含中间扰动的仿真对比结果Fig.7 Simulation results with intermediate disturbance

图8 验证所提方法实时性的仿真结果Fig.8 Simulation results to verify the real-time performance of the proposed method

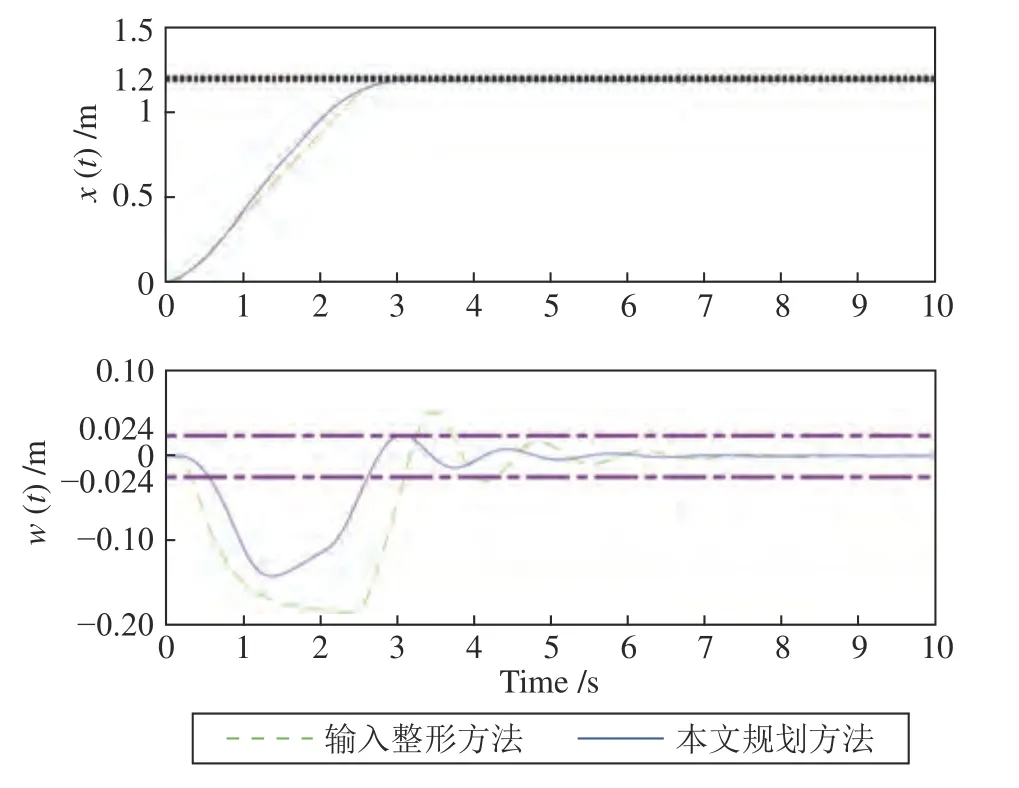

图9 与输入整形方法的仿真对比结果Fig.9 Simulation results compared with input shaping method

为验证所提消摆轨迹对外部扰动的鲁棒性,并结合实际起重机的起重过程,本文设计了加入初始扰动(t=0 s 时,在负载末端加入幅度为-0.1 m 的扰动)与中间扰动(t=6.5 s 时,在负载末端加入幅度为-0.1 m 的扰动)的仿真测试(采用比例分配的方式将扰动施加在柔性负载上),仿真结果分别如图6 和图7 所示.由图6 和图7 可知,在外部扰动存在的情况下,相比未考虑消摆的参考轨迹,本文规划轨迹可使系统更快稳定,并快速有效地减小负载的摆动幅度,具有较强的鲁棒性.

此外,为说明所提轨迹规划方法的实时性(即规划轨迹随选择目标点的不同而不同,且无需离线计算),本文模拟在操作过程中目标位置多次变化的情况,设计了一组驱动台车依次到达三个目标位置(分别为pd1=1.2 m,pd2=2.4 m,pd3=4 m)的仿真,仿真结果如图8 所示.由图8 可知,本文所提轨迹规划方法可使台车运行轨迹跟踪到达设定目标位置,且实时调整,不需离线计算;其次,负载摆动幅度明显减小(虽目标位置不同,但与定位参考轨迹相比,负载摆动幅度均降低了50%左右),系统更快稳定,也验证了所提方法良好的控制性能.

最后,为验证方法的有效性,选择改进的输入整形方法[32]作为对比方法,设定目标位置为pd=1.2 m,运送时间为 3s,得到如图9 所示的仿真结果与表4 所列的量化指标数值.由图9 与表4可知,与输入整形方法比较,本文所提轨迹规划方法可有效抑制负载摆动(负载摆动幅度降低了22.4%),超调更小(反向摆动幅度降低了53.85%)且更快速平稳地回到自然无摆状态(进入相对稳态时间缩短了1.2 s),具有较好的定位消摆性能,体现了所提方法的有效性.

表4 与输入整形方法的量化指标对比结果Table 4 Comparison results of quantitative indices with input shaping method

由上述一系列仿真结果可知,本文所提实时消摆轨迹可在使台车快速、准确到达目标位置的同时,较好地抑制柔性负载摆动.

4 总结

基于深海柔性起重机系统可驱变量与不可驱变量间的非线性耦合关系,本文提出一种实时轨迹规划方法,该方法不仅能实现台车精确定位,有效抑制负载摆动,而且对外部干扰有较强的鲁棒性,同时也可根据不同目标位置实时调整规划轨迹,具有实时性.经过理论分析,证明了系统各变量的收敛性,且仿真结果也验证了所设计轨迹良好的消摆控制性能.在今后的研究中,将进一步缩小定位参考轨迹的选择范围(例如可以优先选择结构形式简单、参数数量少、阶次低的表达式作为定位参考轨迹),并将实时规划方法推广到其他欠驱动系统.