高温环境2A12-T4 铝合金多轴疲劳失效规律研究

2022-01-13崔仁浩张健萍贺元骅

崔仁浩,张健萍,贺元骅,阳 邦

中国民用航空飞行学院民航安全工程学院,四川 广汉 618307

引言

铝合金具有低密度、高比强度、良好的加工性能,广泛应用于航空制造业。在实际的工程应用中,金属结构件一般都承受着多轴载荷的作用,如飞行器中的机身结构、蒙皮、壁板、接头等。此类结构件在服役过程中往往承受弯曲、扭转、拉伸等各个方向载荷的共同作用,零件的形状特点以及缺口效应也会引起局部位置承受多轴载荷,使结构件处于复杂的应力应变状态,容易发生疲劳失效事故[1-2]。许多结构件在服役过程中承受热-力耦合作用,仅靠常温情况下的单轴载荷来简化复杂载荷状态的失效预测方法将不再适用。随着疲劳测试技术的发展,对铝合金材料疲劳性能研究已经获得了一系列成果。

材料在发生疲劳破坏的过程中一般分为3 个阶段:微裂纹萌生阶段、裂纹稳定扩展阶段和失稳断裂阶段,其中,失稳断裂阶段属于裂纹快速扩展过程,裂纹萌生与稳定扩展阶段占据了疲劳寿命的80%以上,因此裂纹萌生与扩展对材料的疲劳寿命的影响尤为重要[3]。

关于材料的多轴疲劳失效问题,已经提出许多失效准则,其中临界平面法考虑到材料的疲劳损伤是连续过程,认为裂纹萌生于某一特定平面,而且所处平面的应力状态对裂纹扩展行为产生影响,具有一定的物理意义,在多轴疲劳失效分析中广泛应用。尚德广等[4]对45 号钢开展疲劳试验发现裂纹主要萌生于两个最大切应力幅值平面。Navarro等[5]对多种材料开展疲劳试验,发现在比例加载条件下,裂纹更倾向萌生于最大切应力幅值平面。Verreman 等[6]对1045 钢开展疲劳试验,发现裂纹扩展过程中存在第I 阶段向第II 阶段的转变过程。Susmel 等[7]对6082-T6 铝合金开展拉扭复合加载试验,发现应力幅比小于1 时,初始裂纹萌生沿最大切应力平面方向,应力幅比大于1 时,裂纹形态与纯扭转载荷下的裂纹形态相似。Singh 等[8]对7075铝合金进行弯扭复合加载,发现裂纹在最大切应力平面处萌生,扩展过程以第I 阶段为主导,存在第I 阶段向第II 阶段的转变过程,整体传播路径呈S型。Liu 等[9-10]对30CrMnSiA 钢开展拉扭复合加载试验,发现应力幅比小于0.25 时,裂纹扩展过程中几乎不存在第I 阶段,随着应力幅比和相位差的增加,第I 阶段的裂纹长度增加到约50 μm。陈亚军等[11-13]对2A12-T4 铝合金开展疲劳试验,发现随着相位差的增大,材料的疲劳寿命减小,并且加载参数对材料的疲劳寿命存在耦合作用。朱正宇等[14-16]对ZL101 铸造铝合金的多轴疲劳性能开展试验,发现ZL101 铝合金的疲劳寿命随应变幅的增加而降低,比例加载下的疲劳寿命高于非比例加载,提出针对不同加载路径修正疲劳评价方法可大大提高寿命模型的精准度。Zhang 等[17-20]对2A12-T4铝合金在室温下开展疲劳试验,发现疲劳寿命随着应力幅比和相位差的增大而增大。此外,其他学者[21-29]也对常用金属材料在航空、铁路、以及石油机械零件的多轴疲劳性能开展研究,并取得一定的成果。

考虑到在实际服役过程中,结构件需要在热-力耦合环境下保持一定的结构强度,本试验选取典型超硬铝合金2A12-T4,结合试验条件,在175°C开展高温多轴高周疲劳试验,通过记录试件表面的裂纹萌生以及扩展过程,研究几种特定加载参数下的裂纹萌生与扩展特性,为处于多轴应力状态下的结构件失效过程分析提供参考依据。

1 试验材料与方法

1.1 试验材料

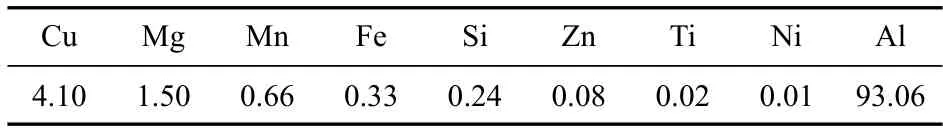

本试验所用材料为超硬铝合金2A12-T4,其化学成分以及基本力学性能如表1 所示。

表1 2A12-T4 铝合金的化学成分Tab.1 Chemical composition of 2A12-T4 %

表2 2A12-T4 铝合金的基本力学性能Tab.2 Mechanical properties of 2A12-T4

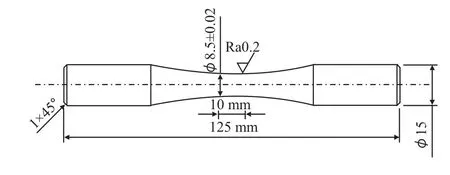

试件参考《金属材料疲劳试验轴向力控制方法》(GB/T 3075—2008)及《金属材料扭应力疲劳试验方法》(GB/T 12443—2017)进行设计,如图1所示。

图1 试件形状与尺寸Fig.1 Shape and dimension of specimen

加工成实心圆棒试样,其测试段直径不小于8.5 mm,测试段长度为10.0 mm。为降低试验结果分散性,用砂纸按照600,2 000,5 000 顺序进行试验段表面打磨并抛光,保证试件试验段表面粗糙度小于0.2 μm。

1.2 试验方法

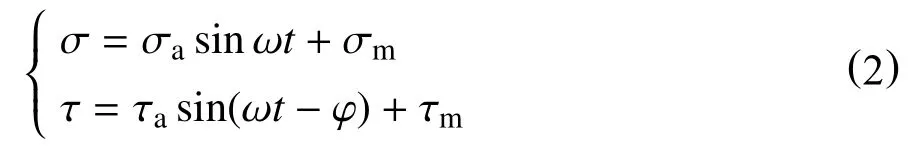

高温多轴疲劳试验在MTS-809 电液伺服疲劳试验机上开展,选取载荷与扭矩的控制方式,加载波形选用正弦波,试验频率为5 Hz,试验温度为175°C。试验载荷计算公式为

加载应力为

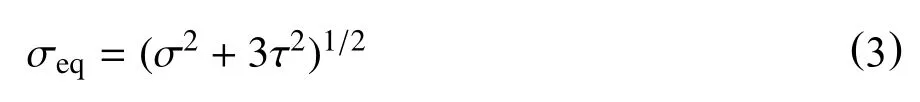

等效应力选用von-Mises 应力

应力幅比采用为切向应力幅值与轴向应力幅值的比值

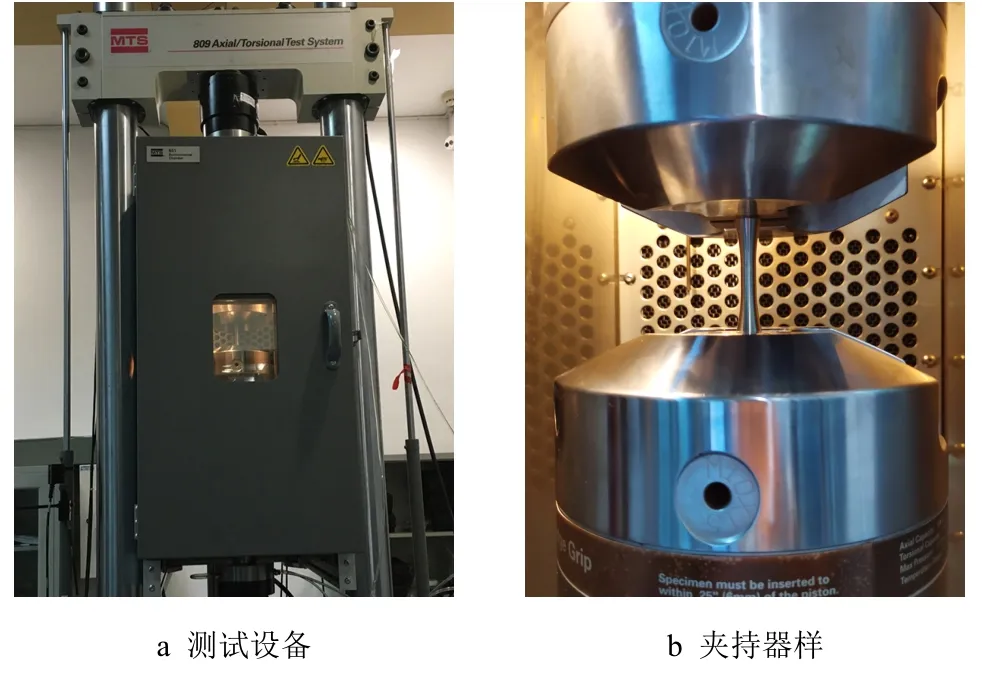

试验选取等效载荷270 MPa,在0.5 和1.0 两种应力幅比和0 和45°两种相位差下的开展多轴疲劳试验,试验设备及夹持状态如图2 所示。

图2 试验设备与试样夹持状态Fig.2 Test equipment and the grip state of sample

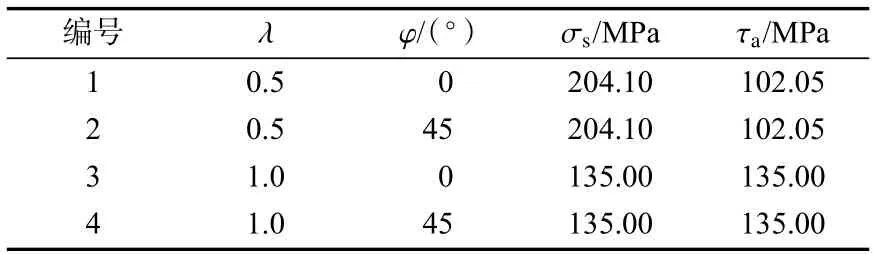

多轴疲劳试验中,两种应力幅比和两种相位差下的具体试验参数如表3 所示。

表3 不同加载情况下的加载参数Tab.3 Loading parameters of multiaxial fatigue test

2 试验结果与分析

2.1 材料表面应力状态分析

在试验加载过程中疲劳裂纹在材料表面萌生,材料表面处于平面应力状态,定义材料表面的受力状态与材料表面任一点的平面方向,如图3 所示。

图3 拉扭复合载荷下受力状态与平面方向Fig.3 The force surface and plane of specimens under tension-torsion loads

在多轴疲劳加载过程中,通常把最大切应力幅值与最大正应力幅值作为疲劳失效研究中的两个重要应力分量。在分析之前,先计算得到不同加载参数下的两个最大切应力幅值的平面方向(Maximum Shear Stress Amplitude,MSSA)与一个最大正应力幅值的平面方向(Maximum Normal stress,MN),由于切应力互等作用,两个最大切应力平面方向互相垂直,如表4 所示。

表4 最大切应力幅值平面及最大正应力平面方向Tab.4 __Directions of MN and MSSA

2.2 裂纹萌生

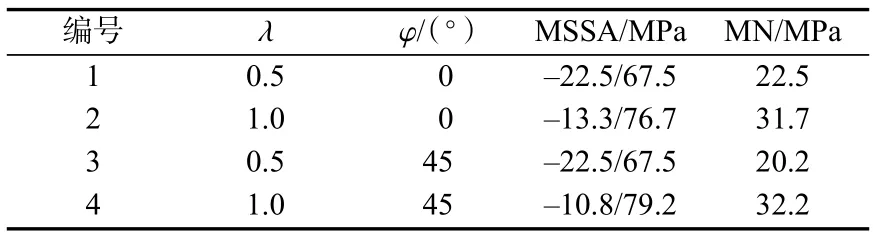

进行加载前,为减少温度波动,将试样放入环境箱内并保温30 min 后进行拉扭复合加载试验。进行一定加载循环后取出试件,加载循环通常选取预估疲劳寿命的5%~10%,并在金相显微镜下对试件进行表面观测,对表面有裂纹萌生的试件进行记录,若试件表面无裂纹,继续加载至表面有裂纹萌生,记录4 种加载条件下的裂纹萌生形态,如图4所示。

图4 4 种加载参数下的裂纹萌生状态Fig.4 The crack initiation under 4 loading parameters

图4a 中裂纹萌生沿MSSA 平面方向,扩展至材料表面缺陷处时,沿轴线方向的表面缺陷传播约35 μm 后回到MSSA 平面方向继续传播,可见材料表面的缺陷会对裂纹的传播产生一定的影响作用,在加载至加载循环12 000 时裂纹萌生长度约为267 μm;图4b 中裂纹萌生并未沿MSSA 平面方向,而是存在一定的角度,约为20.5°,裂纹初始萌生形态趋向于直线传播一段距离后,裂纹传播路径变得曲折,如图中箭头所示,总长度约为297 μm;图4c中裂纹萌生沿MSSA 平面方向,裂纹传播过程未发生偏转现象,总长度约740 μm;图4d 中裂纹萌生方面也未沿MSSA 平面方向传播,而是存在一定的角度,约为15.6°,长度约为283 μm,传播路径曲折,但未转到其他平面方向传播。

可见材料表面裂纹萌生状态受加载参数影响,在相位差为0 时,裂纹萌生方向沿MSSA 平面;在相位差为45°时,裂纹萌生传播方向与MSSA 平面方向附近,但存在一定角度,说明最大切应力在裂纹萌生过程中起到主要作用。

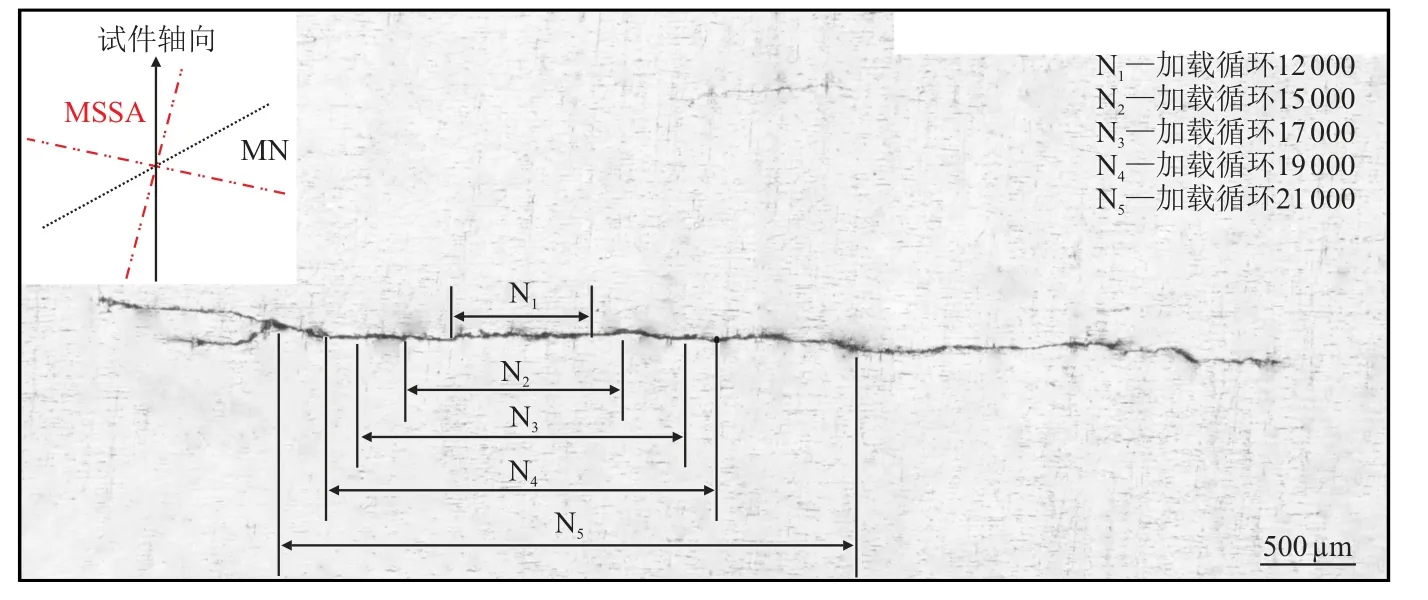

2.3 主裂纹扩展

在多轴疲劳试验过程中,材料表面裂纹数量会随着加载循环数的增加而增加,但最终主裂纹只有一条或者两条(图5),主裂纹对试件是否发生疲劳失效起着决定性作用,在试样表面发现裂纹萌生之后,对试件继续加载,加载间隔根据裂纹扩展情况,一般每次加载循环数为预估试验寿命的5%~10%,对不同的加载循环次数下主裂纹的扩展情况进行观测、记录。

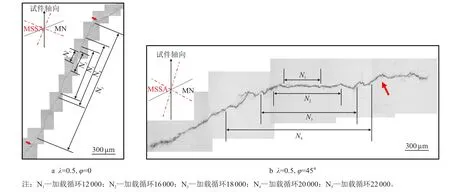

加载参数为λ=0.5、φ=0 时,主裂纹扩展情况见图5a,随着加载循环增加,主裂纹沿MSSA 平面方向不断扩展,扩展至加载循环22 000 后,裂纹传播方向发生偏折,转向最大正应力平面方向传播。

图5 λ=0.5、φ=0和λ=0.5、φ=45°时主裂纹扩展状态Fig.5 Morphology of main crack at λ=0.5,φ=0and λ=0.5,φ=45°

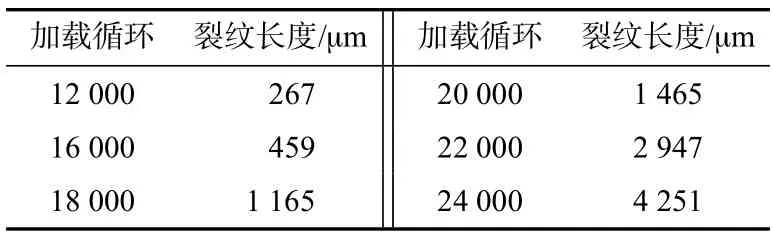

加载循环20 000~22 000 的过程中,由于主裂纹扩展过程中连接其他小裂纹,导致这一时期主裂纹长度迅速增加,主裂纹长度变化如表5 所示。

表5 λ=0.5、φ=0 时主裂纹长度Tab.5 Length of main crack at λ=0.5,φ=0

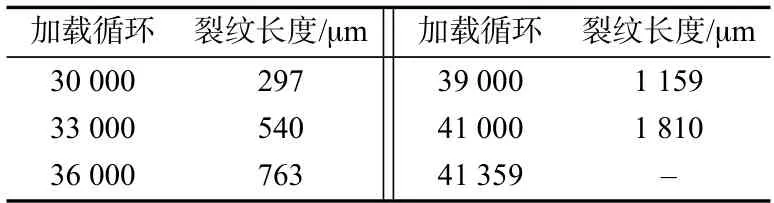

加载参数为λ=0.5、φ=45°时主裂纹扩展情况如图5b 所示。此加载参数下的主裂纹扩展初期传播方向沿裂纹萌生的平面方向传播,与MSSA 平面之间的夹角约为20°,在加载循环36 000 时,裂纹长度约为763 μm,并在加载循环36 000 后裂纹转向MN 平面方向扩展,如红色箭头所示,并且裂纹长度快速增加,在加载循环41 000 时主裂纹长度达到1 810 μm,主裂纹长度变化如表6 所示。

表6 λ=0.5、φ=45°时主裂纹长度Tab.6 Length of main crack at λ=0.5,φ=45°

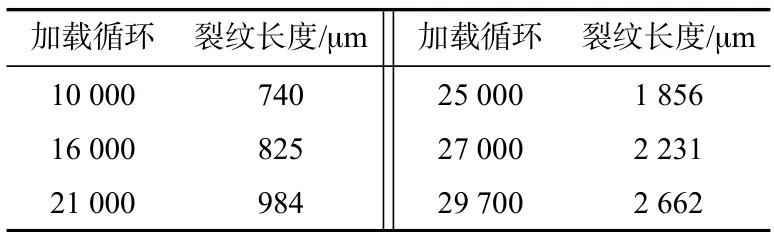

加载参数为λ=1.0、φ=0 时,主裂纹扩展初期沿MSSA 平面方向,在加载循环21 000 时,裂纹出现部分方向沿MSSA 平面的分支裂纹,如图中箭头所示,主裂纹长度在加载循环21 000~27 000 时,裂纹长度并未随着加载循环数的增加发生快速扩展情况,而是裂纹在宽度上不断扩展,并且存在部分表面脱落的情况,在27 000 时,主裂纹的传播方向发生偏折,传播方向由MSSA 平面方向偏转至MN 平面方向传播,主裂纹长度变化如表7 所示,主裂纹扩展情况如图6 所示。

表7 λ=1.0、φ=0 时主裂纹长度Tab.7 Length of main crack at λ=1.0,φ=0

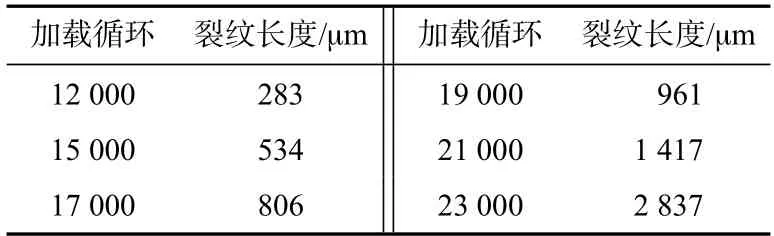

加载参数为λ=1.0、φ=45°时的主裂纹扩展情况如图7 所示:主裂纹在传播过程中一直沿裂纹萌生的平面方向继续传播,传播过程中传播方向逐渐发生偏折,转向MSSA 平面方向继续传播,自加载循环21 000 时,主裂纹左端出现分叉现象,但分叉后的裂纹传播都沿着MSSA 平面方向传播,主裂纹长度变化如表8 所示。

表8 λ=1.0、φ=45°时主裂纹长度Tab.8 Length of main crack at λ=1.0,φ=45°

图7 加载参数为λ=1、φ=45°时主裂纹扩展Fig.7 Morphology of main crack at λ=1,φ=0

因此,在λ=0.5、φ=0 和λ=1.0、φ=0 时,裂纹萌生初期沿着MSSA 平面方向传播,传播一段距离之后才会偏转至MN 平面方向传播,传播过程中存在第I 阶段向第II 阶段转变的过程;在λ=0.5、φ=45°时,裂纹初始传播方向与MSSA 平面方向存在一定角度,传播一段距离之后,后转向MN 平面方向扩展,λ=1.0、φ=45°两种加载情况下,裂纹初始传播方向与MSSA 平面方向存在一定角度,传播一段距离后转向MSSA 平面传播,λ=0.5、φ=45°和λ=1.0、φ=45°两种加载路径下不存在明显的第I 阶段向第II 阶段转变的过程。

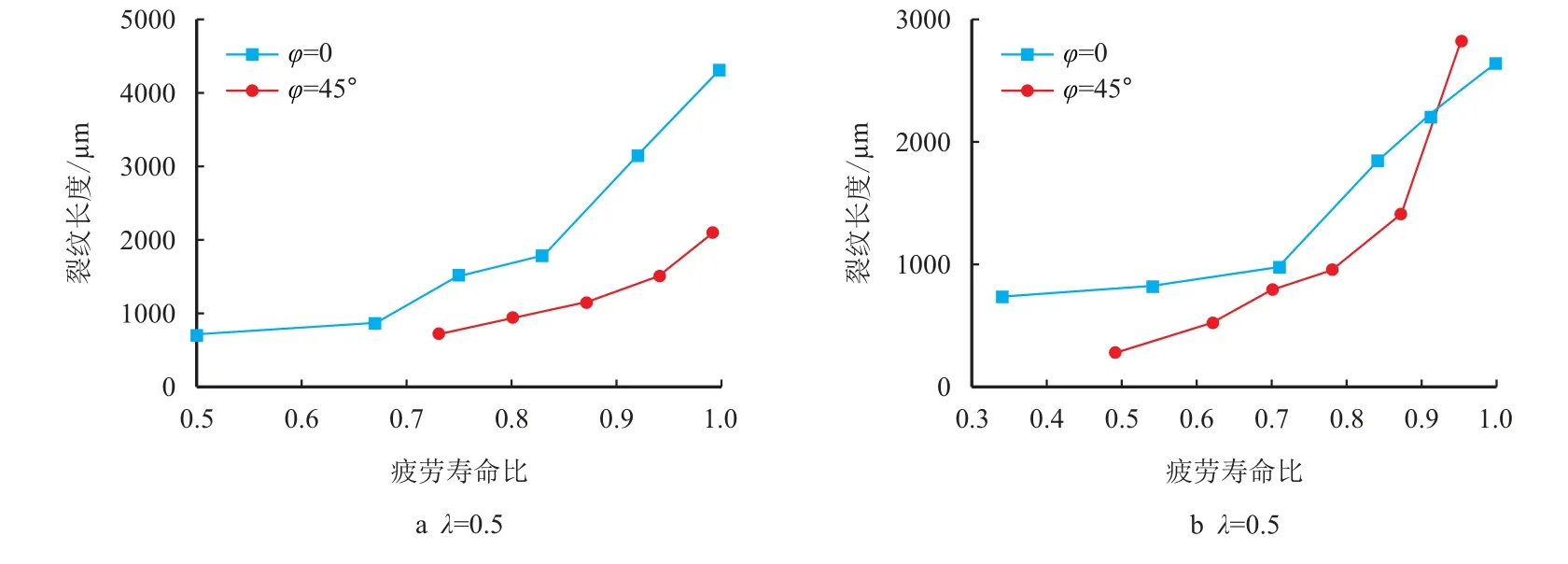

3 裂纹扩展分析

记录各试样主裂纹长度随疲劳寿命比的曲线,如图8 所示。λ=0.5,φ=0 和φ=45°时,裂纹萌生占比疲劳总寿命分别为0.50 和0.73,对于λ=1.0 时,在φ=0°和φ=45°的情况下,裂纹萌生占比疲劳总寿命分别为0.34 和0.49,在φ=45°时疲劳裂纹的萌生期占总寿命比例增加,相位差的存在使裂纹萌生期变长。对于φ=0 的情况下,在不同应力幅比λ=0.5和λ=1.0 时裂纹萌生期占比分别为0.50 和0.34,在φ=45°的情况下,在不同应力幅比λ=0.5 和λ=1.0 时裂纹萌生期占比分别为0.73 和0.49,说明拉扭组合加载条件下,切应力比重的增大有助于裂纹的萌生过程,相位差的存在阻碍了裂纹的萌生过程。

图8 不同寿命比下主裂纹长度Fig.8 Main crack growth length under different fatigue life ratio

4 结论

(1)材料表面裂纹萌生状态受加载参数影响,在相位差为0 时,裂纹萌生方向沿最大切应力平面方向,在相位差为45°时,裂纹萌生传播方向与最大切应力平面方向附近,说明最大切应力在裂纹萌生过程中起到主要作用。

(2)在λ=0.5、φ=0 和λ=1.0、φ=0 时,裂纹萌生初期沿着最大切应力平面方向传播,传播过程中存在第I 阶段向第II 阶段转变的过程;λ=0.5、φ=45°和λ=1.0、φ=45°时裂纹扩展过程中不存在明显的第I阶段向第II 阶段转变的过程。

(3)对比4 种加载情况下的疲劳裂纹萌生期与疲劳寿命比,说明切应力比重的增大有助于裂纹的萌生过程,相位差的存在阻碍了裂纹的萌生过程。

致 谢:感谢重庆大学航空航天学院结构强度实验室在试验过程中提供的帮助。

符号说明

E弹性模量,GPa;

σs屈服强度,MPa;

σb抗拉强度,MPa;

G剪切模量,GPa;

F轴向载荷,N;

T切向扭矩,N·m;

σa轴向应力幅值,Pa;

τa切向应力幅值,Pa;

r试件试验段半径,m;

σm轴向平均应力,Pa;

τm切向平均应力,Pa;

t时间,s;

σeq等效应力,Pa;