段塞流诱导柔性立管振动响应实验分析

2022-01-13朱红钧赵宏磊刘文丽

朱红钧 ,高 岳,赵宏磊,胡 洁,刘文丽

1.西南石油大学石油与天然气工程学院,四川 成都 610500

2.海岸和近海工程国家重点实验室·大连理工大学,辽宁 大连 116024

引言

柔性立管在深水油气开发中普遍使用,随着开采水深的增加,其柔性进一步凸显。为降低管道的铺设成本,海上油气通常以混输的方式经立管输送至海上平台。由于油气输送流量的变化及海底地形起伏的影响,立管中输送的两相流型多种多样并可能动态演变。气液两相流的不稳定性,易引发立管振动,尤其当段塞流通过柔性立管时,因其流动的间歇性,使得管内密度、压力等随空间和时间不断变化,导致立管受到不稳定的流体作用力,从而产生振动,影响立管服役寿命。因此,有必要对段塞流诱导的柔性立管振动响应进行研究。

目前,学者们的主要精力仍投入在外流涡激振动机理的探究上,其中代表性研究包括Sarpkaya[1]、Williamson 和Govardhan[2]、Jauvtis 和Williamson[3]、Wu 等[4]及Mittal 等[5]。虽然近年来人们已经意识到内部流体尤其是多相流动对柔性立管的影响,但多相流流致振动尤其是段塞流流致振动的研究还较少。Yih 等[6]最早提出了两相流动引起的管道振动,发现流速和系统压力变化是导致立管振动的主要因素。Patel 等[7]数值分析了重力、离心力及科氏力对段塞流诱导柔性立管振动的贡献,通过非线性静力学分析和频域动力学分析,讨论了段塞流流致振动对立管动态张力和几何刚度的影响。Chatjigeorgiou[8]基于质量与动量守恒原理,建立了水动力段塞流作用下悬链线型管道动力响应的耦合方程,分析了流固耦合响应特性。Bordalo 等[9]计算了悬链线型和懒散波型管道在段塞流作用下的振动响应,发现段塞流动频率与管道固有频率接近时,管道的振动较大。Hara[10]利用欧拉梁理论分析了单一频率的段塞通过竖直立管时引起的横向振动,发现质量时空分布变化引起的参数共振是段塞流诱导管道振动的主要原因。后来Hara[11]又将段塞流诱导水平管道振动的实验和理论结果进行对比,进一步证实了参数激励是段塞流诱导管道振动的主要原因,当一阶自振频率与段塞流动频率之比为1:1、1:2、3:2 时,振动尤其剧烈。

这种两相流诱导立管振动在Evans 等[12]、Hara与Yamashita[13]及Miwa 等[14-15]的研究中也有报道。Ma 等[16]分析了悬链线立管在时空变化的流体质量、离心力和科氏力作用下平面内两个方向的耦合振动响应特性,指出液塞长度和段塞流动速度是引起柔性立管振动的重要因素。Wang 等[17]考虑离心力和科氏力的影响,建立了水平管在水动力段塞流作用下的流固耦合振动响应模型,强调了离心力和科氏力在流固耦合系统振动响应中的作用。谢超[18]对比了单相气体和气液两相流诱导的管道振动频谱,发现液相的引入扩大了主频带宽。许超洋[19]实验分析了气液混输管道的振动幅度、管壁稳定性和冲击载荷等响应特性。Ortiz-Vidal 等[20]实验研究了段塞流、气泡流及分散流等几种不同流型诱导的水平-竖直组合管道振动响应,发现管道的振动随着两相流混合流速的增大而增大。Zhu 等[21-24]实验研究了严重段塞流和水动力段塞流诱导的柔性立管振动响应,发现气液混合流速及气液比是影响柔性立管振动的主要参数,且段塞流动频率与立管模态转换有关。

上述研究大都为数值模拟,在建立段塞流流致振动模型时均进行了一定的简化处理。

目前,针对弯管两相流流致振动的实验研究还较少。悬链线型柔性立管由于其自身的几何非线性,在不稳定的段塞作用下,更容易受到流动参数变化的影响,产生复杂的非线性动力响应。因此,本文利用高速摄像非介入测试方法研究了气体表观流速对水动力段塞流诱导悬链线型柔性立管振动特性的影响,分析了柔性立管的振动响应和管内流动特性,明确了水动力段塞流诱导振动的影响因素及振动机理。

1 实验方法

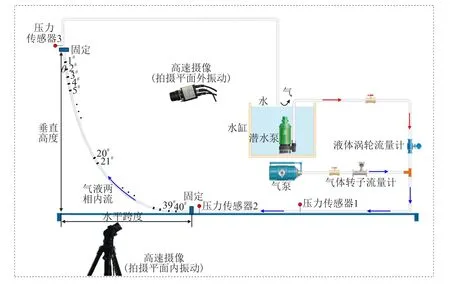

本实验在西南石油大学海洋油气工程实验室开展,实验装置如图1 所示,主要包括:管路循环系统、流体供给系统、测量和监测系统。流体介质为水和空气,分别由潜水泵和气泵泵送,经液体涡轮流量计和气体转子流量计计量后进入T 形三通管混合,然后通过水平段充分发展后进入立管测试段。为便于识别管内液塞的流动,将上游水箱的水染成黑色。

实验采用高速摄像非介入测试方法[25]同步捕捉柔性立管的振动位移和管内流体的流动特性。高速摄像采集图像的像素为2 048×1 088,拍摄频率为100 fps(frames per second)。两台高速摄像分别布置在柔性立管所在弯曲平面的正前方和斜上方,分别采集柔性立管平面内(xoz平面)和平面外(y 向)的位移。如图1 所示,3 个压力传感器分别用来监测水平段和柔性立管进、出口的实时压力。

图1 段塞流流致振动实验装置示意图Fig.1 Schematics of the experimental set-up

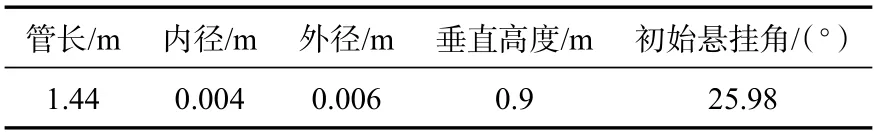

实验选用透明硅胶管为模型管道,为便于高速摄像捕捉立管的振动位移,在其表面均匀标记40 个黑色标记点。柔性立管两端采用固定约束,其详细参数见表1,其中,立管模型密度为1 041.8 kg/m3,弹性模量为7.15 MPa,长径比达到360,水平跨度为1.029 m。

表1 柔性立管模型参数Tab.1 Parameters of the flexible riser model

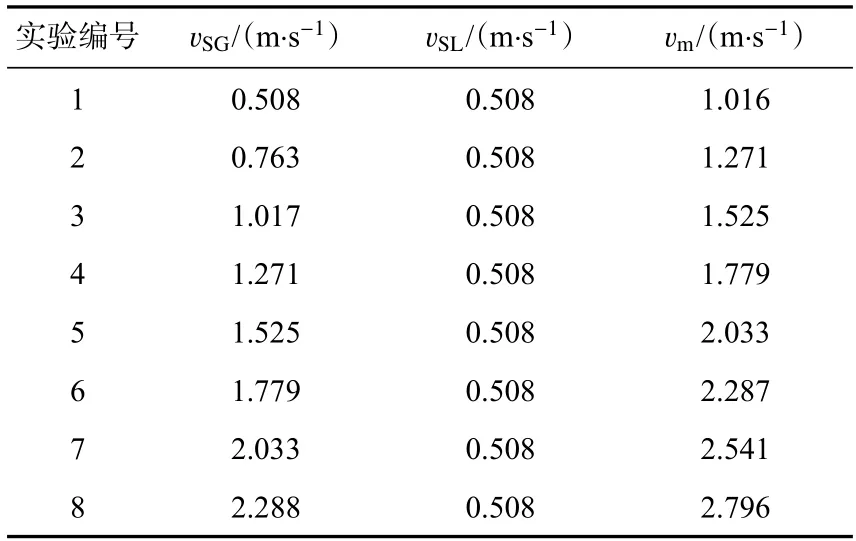

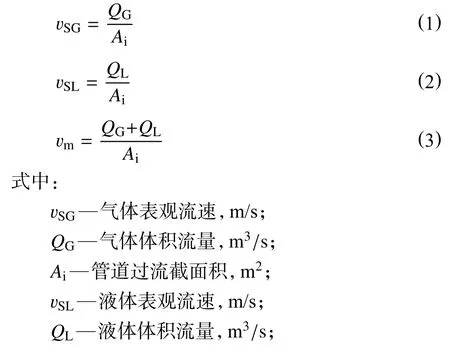

实验中固定液体流量,改变气体流量,具体的实验组次如表2 所示。气体表观流速、液体表观流速、混合流速的表达式分别为

表2 实验组次列表Tab.2 Table of experimental cases

实验前,先进行衰减测试,确定了柔性立管的固有频率。由于柔性立管的固有频率会随管内流体质量的变化而变化,因此,衰减测试仅考虑了空管和管内充满水的两种工况。

测试时,分别在柔性立管平面内和平面外施加一定的初始位移,以避免立管平面内与平面外耦合响应对自振频率测试的干扰。实验得到柔性立管在充满水时平面内前三阶固有频率分别为2.20、3.46 和5.45 Hz,而空管时的前三阶固有频率分别为2.32、3.83 和5.66 Hz。

实验测试时,先对高速摄像和压力传感器进行校正,在气液两相流流动稳定后,同步触发高速摄像和压力传感器,记录柔性立管的振动位移、管内流动信息及压力波动,每个工况的测试时间为120 s。

测试完成后,使用MATLAB 编制的后处理程序[25],将每台高速摄像机存储的12 000 张图像按时序依次处理,获得每个标记点在120 s 内位移随时间变化的数据序列,进而对柔性立管的振动响应进行分析。

2 实验结果及分析

通过实验发现,柔性立管的振动主要发生在其初始时刻所在平面(xoz)内,因此,本文主要针对柔性立管平面内的振动响应进行分析。

2.1 振幅时空分布

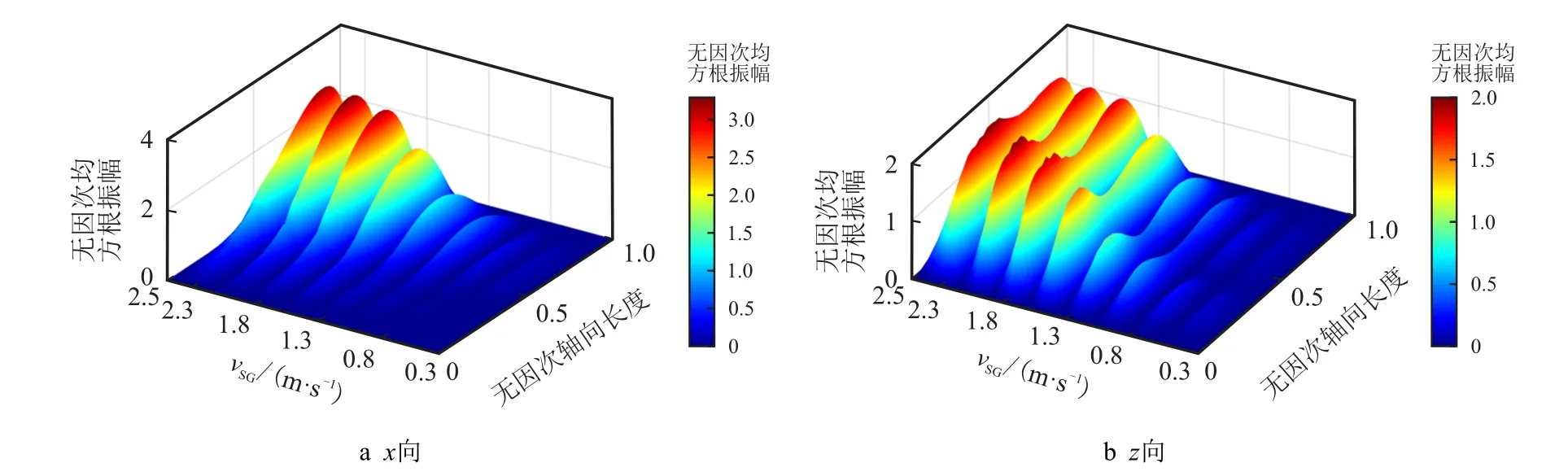

图2 为柔性立管在平面内x和z向的均方根振幅分布(其中,无因次轴向长度为立管轴向长度与立管总长度之比)。随着气体表观流速的增大,柔性立管的均方根振幅逐渐增大,但振动模态始终由一阶主导。

图2 均方根振幅随气体表观流速的变化Fig.2 Root-mean-square amplitude along the riser at different gas superficial velocities

在vSG≤1.525 m/s 时,均方根振幅增大较明显,而vSG>1.525 m/s 时,振幅增长减慢。这一方面是由于气体表观流速的增大,管内流动速度逐渐增大,对柔性立管的弹性模量产生了影响[26]。另一方面,随着气体表观流速的增大,柔性立管的二阶模态权重增加,处于由一阶向二阶振动转移的过程,导致振幅增长减缓。

图3 为vSG=1.525 m/s 时柔性立管的瞬时振动包络图,由图3 可见,柔性立管振动过程中存在模态转换。尽管均方根振幅分布(参见黑色虚线)显示振动模态由一阶主导,但瞬时振动中出现了二阶振动(参见红色点线),振动节点位置随时间的变化也证实了模态转换现象的存在。

图3 柔性立管瞬时振型分布(vSG=1.525 m/s)Fig.3 Spanwise evolution of the in-plane response(vSG=1.525 m/s)

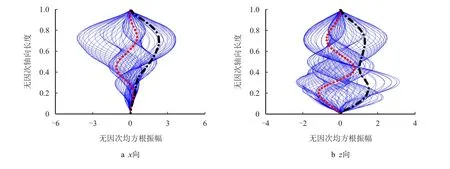

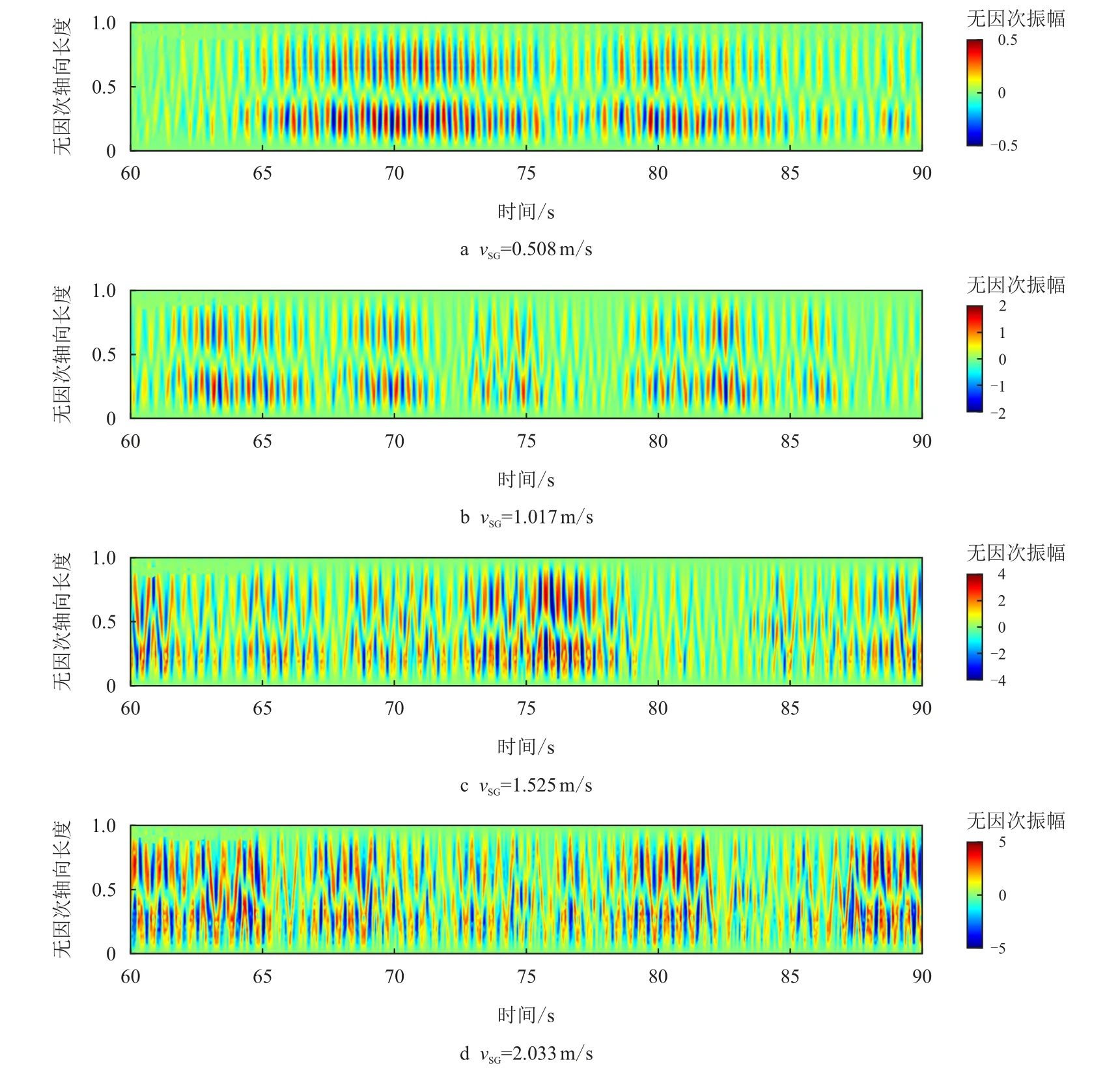

图4 定量化地展示了不同气体表观速度工况前三阶振动模态在振动响应中的权重,随着气体表观流速从0.508 m/s 增加到2.288 m/s,一阶模态权重从91.14%减小到57.20%,而二阶和三阶模态的权重逐渐增大。

图4 振动模态权重随气体表观流速的变化Fig.4 Variation of the modal weight with the gas superficial velocity

当vSG=2.288 m/s 时,二阶和三阶的权重分别达到32.00%和10.80%。但是,二阶和三阶模态权重增长缓慢,尤其是在vSG>1.525 m/s 时。随着气体表观流速的增大,一阶振动模态权重始终最大,进一步证明了柔性立管的振动在所测气体表观流速范围内始终由一阶模态主导。

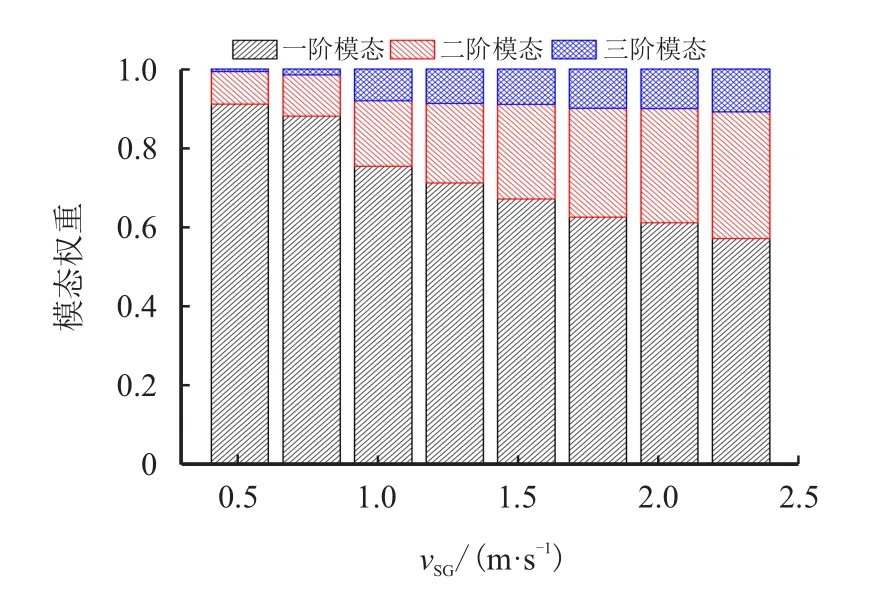

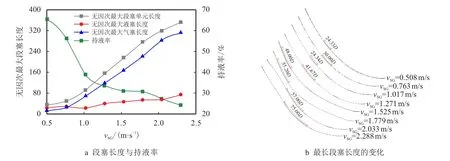

图5 为柔性立管在vSG=0.508、1.017、1.525 和2.033 m/s 工况下的振幅时空变化云图。

图5 z 向振幅时空变化Fig.5 Temporal-spatial distribution of response amplitudes of z direction

当vSG=0.508 m/s 时,振动的驻波特性明显,随着气体表观流速的增大,由于更多的频率参与振动以及高阶振动模态权重的增加,振动开始出现行波特征,整体呈现驻波和行波混合的特性。

2.2 频率特性

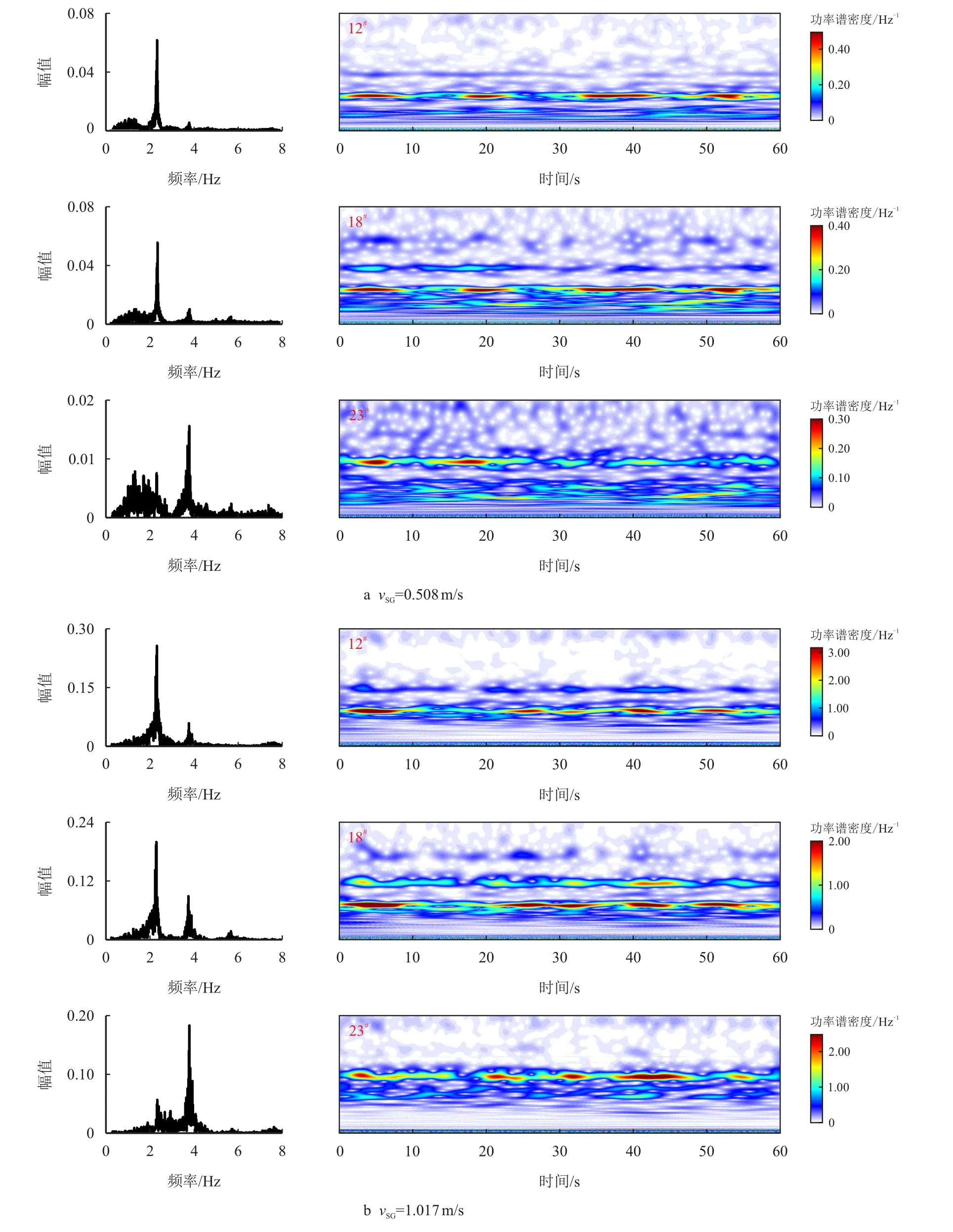

图6 为柔性立管在不同气体表观流速下有代表性监测点的频谱分布与时频变化云图。同一气体表观流速时,柔性立管的主导振动频率随位置的变化存在转移现象,振幅波峰位置(12#标记点)的振动频率主要集中在一阶自振频率附近,从对应的小波变化频率云图上也可以看出,振动能量主要集中在一阶自振频率附近,模态竞争较弱。而波谷位置(23#标记点)的振动频率主要集中在二阶自振频率附近,相应的频带较宽。在波峰和波谷之间的部位(18#标记点),振动频率在一阶和二阶自振频率间切换,表明该处的模态竞争较激烈,此现象在气体表观流速较大时更为突出。随着气体表观流速的增大,振动能量逐渐增大,模态竞争愈加激烈。

图6 不同气体表观流速时代表性监测点的振动频谱Fig.6 Variation of frequencies at representative markings at different gas superficial velocities

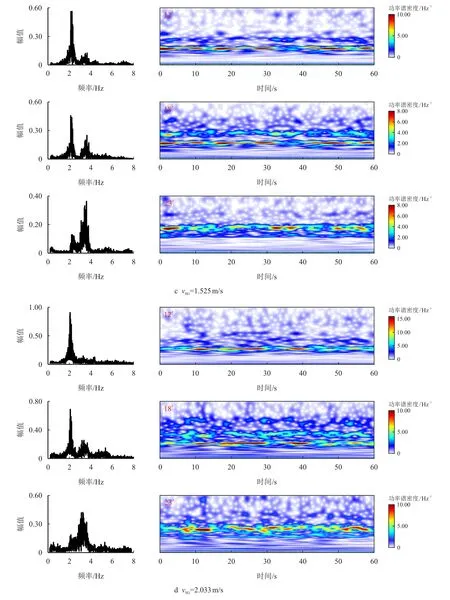

图7 对比了不同气体表观流速工况下振动频率、压力波动频率和段塞频率(其中,fu段塞频率,Hz;fp1压力波动的主频,Hz;fp2~fp9能量逐级减小的次频,Hz)。

图7 振动频率、压力波动频率和段塞频率对比Fig.7 Comparison of vibration frequencies,pressure fluctuation frequencies and recurrence frequencies of slugs

当vSG≤1.017 m/s 时,振动主导频率和主要的压力波动频率fp1一致,在vSG≥1.271 m/s 时,振动主导频率与长段塞流动频率fu一致。气体表观流速较小时,两相流冲击力较弱且动量变化较小。

另外,气体表观流速较小时,由于段塞流动频率较大,多个段塞同时出现在柔性立管内,使流体力相对分散,引起的振动较小。当气体表观流速较大时,气液两相流速增大,惯性力作用凸显,气液两相流对柔性立管管壁的冲击力增大,动量变化剧烈。如图7 所示,随着液塞长度的增大以及段塞流动频率的减小,多个段塞同时出现的机率减少,作用在管壁上的流体力相对集中,从而诱发立管产生较大的振幅。因此,在vSG≤1.017 m/s 时,柔性立管的振动主要由多个段塞同时出现的不稳定流动引起,而vSG≥1.271 m/s 时,柔性立管的振动主要由长段塞流动引起。

2.3 流动特性

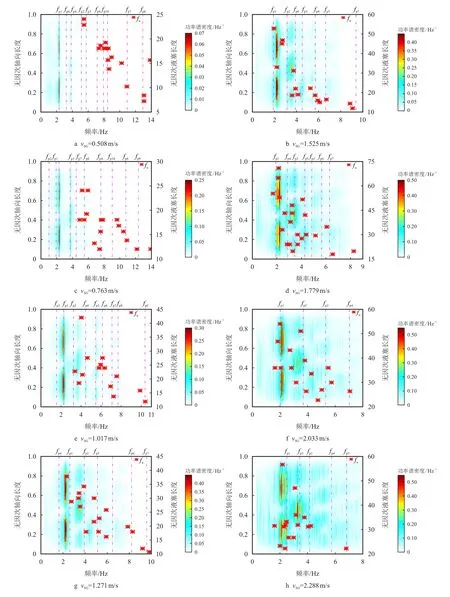

图8 描述了最长段塞和时均持液率随气体表观流速的变化。

由图8a 可见,随着气体流量的增加,气塞长度明显增大,致段塞单元的长度明显增大。最长段塞长度在vSG=2.288 m/s 时达到351.00D(D外径,m),约为vSG=0.508 m/s 时的10 倍。最大液塞长度随着气体表观流速的增大也逐渐增大,但是增长率与气塞相比明显较小,导致时均持液率随气体表观流速增大而减小。如图8b 所示,vSG=0.508 m/s 时,最长液塞为24.33D,而vSG=0.508 m/s 时,最大液塞长度增加到75.00D。这是由于液相流速较小时,液塞形成后会阻碍后续气体的前进,但气相速度增大后会使其前面的液塞加速,将附着在立管内壁流动较慢的液膜卷吸进液塞中,因而随着气体表观速度的增大,液塞不断变长。该现象与Paglianti 等[26]的研究结果一致。随着气体表观流速的增大,进入管内的流量增加,从而使段塞运移速度增大。而液塞出现频率随着气体表观流速的增大而减小,低频且较长的段塞是引起柔性立管振幅增大的主要原因。

图8 段塞长度及时均持液率随气体表观流速的变化Fig.8 Characteristics of slug flow at different gas superficial velocities

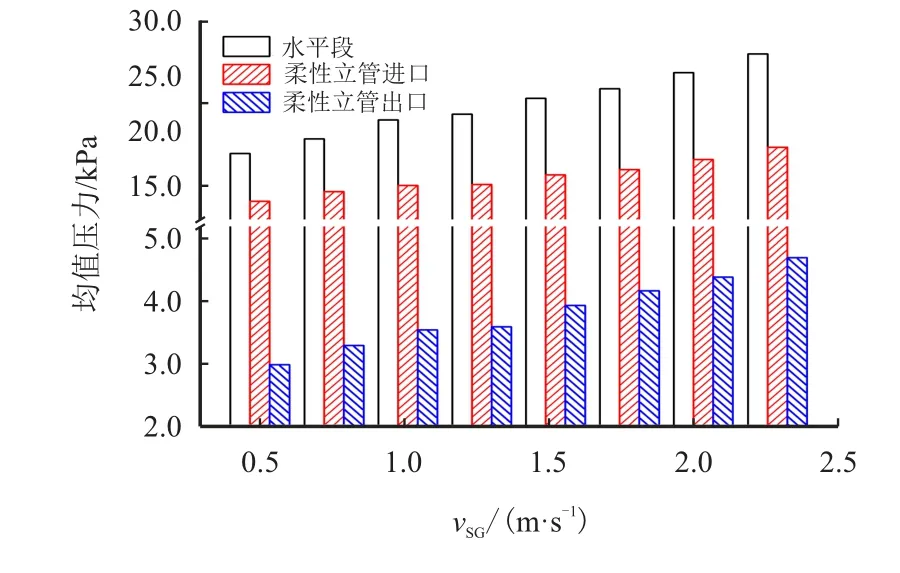

图9 给出了3 个监测点的均值压力随气体表观流速的变化图。

图9 监测点的均值压力Fig.9 The mean pressure of monitoring points

同一气体表观流速工况下,沿着来流方向压力值逐渐减小。每个监测点处的压力时均值随气体表观流速的增大而增大,进出口压力的差值(水平段压差)也逐渐增大,这是因为沿程摩阻与流速的平方成正比,随着气体表观流速的增大,段塞流速逐渐增大,导致摩阻显著增加,从而使该段压差增大。柔性立管进出口的压差,随着气体表观流速的增大,进出口的平均压差逐渐减小,主要由于气体表观流速的增大使立管内平均持液率减小,立管内的总液柱长度减小。

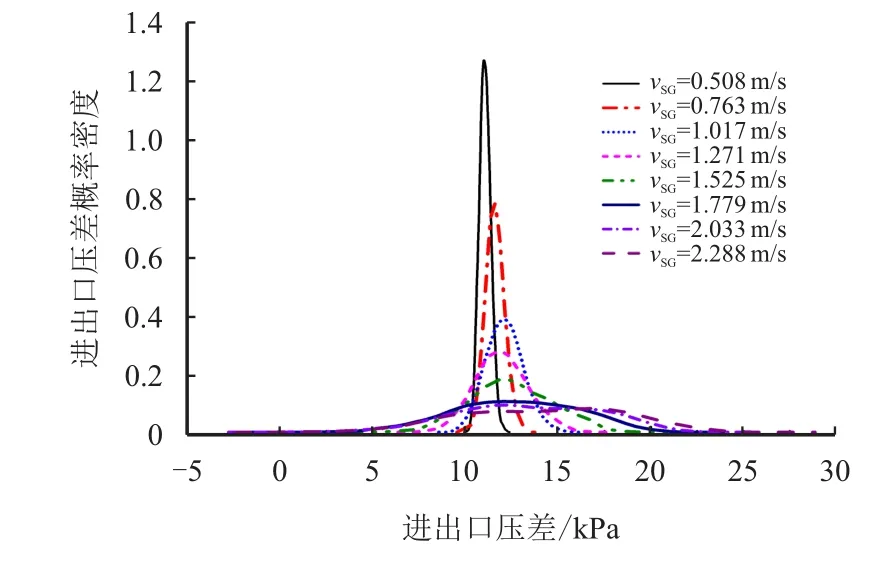

图10 为柔性立管进出口压差的概率密度图,由图10 可见,随着气体表观流速的增大,进出口的压差波动增大,引起了较大的脉动激振力,说明气液两相流诱发的脉动激振力也是导致振动增强的原因之一。

图10 进出口压差概率密度曲线Fig.10 Probability density curve of pressure difference between inlet and outlet

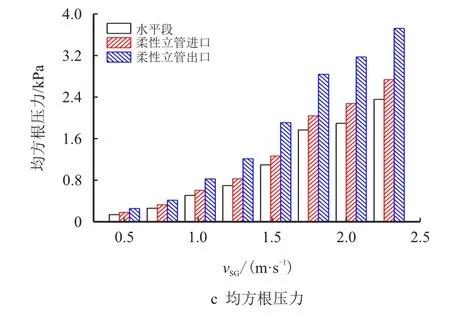

3 个监测点的均方根压力如图11 所示。由图11可见,均方根压力随着气体表观流速的增大而增大,并且在同一气体表观流速工况下出口压力的均方根比入口压力的均方根增长更明显,表明压力波动激发柔性立管振动的同时,柔性立管的振动也反作用于管内流动,加剧了段塞流动的不稳定性,体现了立管与流体间的流固耦合特性。

图11 监测点均方根压力图Fig.11 Root mean square pressure of monitoring points

3 结论

(1)随着气体表观流速的增加,立管振幅逐渐增大。vSG>1.525 m/s 时,振动由一阶模态向二阶模态过渡,振幅增长相对缓慢。尽管振动模态由一阶主导,但是随着二阶模态权重的增加,柔性立管振动的行波特性逐渐增强,且模态竞争也不断加剧。

(2)vSG≤1.017 m/s 时,柔性立管的振动主要由管内同时出现的多个短段塞的不稳定流动引起,而vSG≥1.271 m/s 时,柔性立管的振动主要与长段塞流动频率有关,其产生的集中作用力导致柔性立管产生较强的振动。

(3)随着气体表观流速的增大,管内段塞单元长度、气塞长度和液塞长度都逐渐增大,由于气塞增加更明显,管内持液率逐渐减小。进出口的压力波动随气体表观流速的增大而增大,其产生的激振力也是导致柔性立管产生振动的主要因素。

(4)同一气体表观流速下,立管出口的均方根压力比入口增长更明显,表明压力波动激发柔性立管振动的同时,立管的振动也反作用于管内流动,体现了立管与流体间的流固耦合特性。