基于电化学阻抗谱的锂离子电池析锂检测方法

2022-01-13张剑波王震坡

董 鹏,张剑波,2*,王震坡

(1. 北京电动车辆协同创新中心,北京理工大学,北京 100081,中国;2. 汽车安全与节能国家重点实验室,清华大学,北京 100084,中国)

随着新能源汽车的快速发展,锂离子电池作为其中的电化学动力源被广泛应用到新能源汽车中。但是,在实际应用过程中,锂离子电池会经历复杂的工况,包括可能存在的过充、低温充电和快速充电的情况[1-2],导致析锂,即锂离子在负极表面还原沉积。析锂影响电池寿命以及安全特性。因此,电池应用过程中不希望出现电池析锂现象,对锂离子电池析锂现象研究显得尤为重要,有效地析锂检测技术是研究锂离子电池析锂现象的关键。

近年来,已有众多文献讨论析锂检测方法,将其可分为解体和非解体2类。解体方法是指将电池拆解后,应用不同的表征方法确定石墨极片表面沉积物为锂金属,包括肉眼观察颜色变化[3]、扫描电子显微镜(scanning electron microscope, SEM) 观察[4],X-射线衍射 (x-rays diffraction, XRD)[5]、 X-射线光电谱 (X-ray photoelectron spectroscopy, XPS)[6]以 及 核 磁 共 振(nuclear magnetic resonance, NMR)[7]等方法。上述方法的分析对象为电池的电极或者活性材料颗粒,可以清晰地通过锂金属的本征属性 (颜色、形貌、晶体结构、电子排布) 判断电池发生析锂,但是,解体对电池的破坏不可逆,而且准确的析锂检测依赖于昂贵的实验仪器,无法应用于实际场景。非解体方法是指无需拆解电池,通过检测方法得到电池特征参数变化来判定电池发生析锂,可以分为2类:不依赖电池老化历程方法和依赖电池老化历程的方法,前者主要有中子衍射[8]、电池厚度检测[9]、Coulomb效率[10]和静置时间分布(distribution relaxation time, DRT)[11]方法等。其中中子衍射方法成本高,仅适用于实验室研究;电池厚度检测会受到电池内部产气引起厚度变化的影响;库伦效率的减小并非由析锂单一因素造成,可能来自于其他老化因素;DRT方法需要对数据进一步由频域推导至时域,增加判定过程的复杂性。后者 (依赖于电池老化历程的方法) 包括静置容量恢复/增加法[12]、容量增量分析法 (incremental capacity analysis, ICA)、差分电压分析法 (differential voltage analysis, DVA)、放电电压平台法[13]、内阻-容量轨迹法 (resistance-capacity plot,R-Q) 和Arrhenius准则法[14-15]等,这些方法简单、便捷,对电池无损伤,但是,静置容量恢复/增加仅适用于析出的锂金属为可逆锂的情况;ICA和DVA以及放电电压平台法,在特定工况、单次循环析锂少的情况下,无法检测电池内部析锂;R-Q轨迹法和Arrhenius准则法依赖于大量电池老化历程中的容量、内阻数据,针对无老化历程数据的电池,则无法判断电池是否发生析锂。因此,上述2种方法对锂离子电池的析锂检测仍然存在局限性。

电化学阻抗谱 (electrochemical impedance spectra,EIS) 是一种能够检测电池内部变化的电化学方法,它能够区分电池内部不同特征时间下的物理过程,且对电池温度变化具有较高的敏感性。当电池发生析锂后,电池内部的物理过程发生变化,引起EIS响应信号的变化[14,16]。因此,可将EIS析锂前后响应信号变化用于检测析锂现象的发生。同时,EIS用于析锂检测的另外一个优势在于测试时间短,测试成本低,能够快速完成电池的电化学性能评价。已有研究应用EIS筛选梯次利用电池,将退役电池在高温 (80 ℃) 下静置,利用高温静置前后的常温阻抗谱变化趋势差异,判断电池发生析锂[17],但是,80 ℃可能造成析锂电池发生安全事故,因此,可利用EIS对电池内部温度的敏感性,研究较低温度的阻抗谱变化特征。

本文通过对比无析锂和析锂锂离子电池在不同温度下EIS的变化趋势,提出了基于EIS特征变化的检测锂离子电池析锂的方法。首先,测量无析锂和析锂电池在不同温度下的EIS,分析EIS变化的机理;然后,应用等效电路模型 (equivalent circuit model, ECM) 分别拟合不同温度下的EIS,分析无析锂电池和析锂电池不同温度下的EIS;最后,通过解体检测实验,并结合不同工况析锂电池实验和应用分析,验证析锂检测方法的有效性。

1 实验电池样品及测试规程

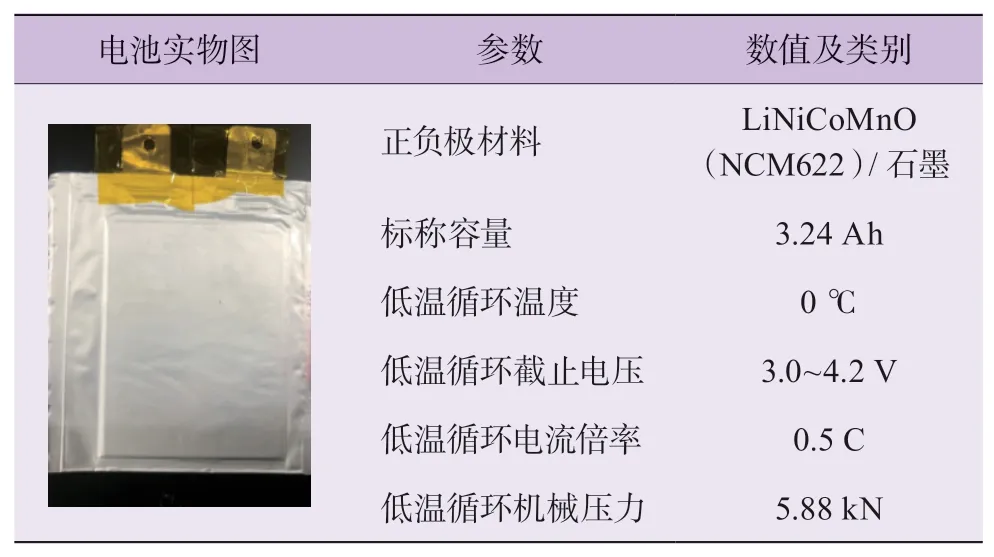

实验中的锂离子电池的实物图、化学组成以及析锂实验条件如表 1中所示。

无析锂电池 (新电池) 应用Maccor Series 4000电池测试仪,在25 ℃温度条件下调整电池的荷电状态 (state of charge, SOC) 至100% SOC(满电态)。析锂电池 (低温循环软包电池,见表 1) ,由恒温箱控制 (GDJW-225, 雅士林,北京) 电池温度,电池测试仪控制电压和电流,电池夹具控制机械压力。当电池容量衰减至初始容量的90%时,停止电池循环实验;随后,与新电池相同,析锂电池也在25 ℃温度下,充电至100% SOC。

表 1 电池组成及析锂工况

100% SOC条件下的无析锂和析锂电池分别置于加速量热仪 (thermal hazard technology , THT, UK) 中,应用绝热加速量热实验 (accelerating rate Calorimeter,ARC) 不断提高电池的温度。在加速量热实验中,电池初始温度为25 ℃,每升高10 ℃进入时长为1 h的恒温阶段,在恒温阶段进行EIS测试。

应用电化学工作站 (Autolab PGSTAT30, METROHM)测量电池电化学阻抗谱。测试过程采用电压激励的模式测量,其中参数为频率0.1~10 000 Hz,激励电压幅值5 mV,每个频率数量级间采集10个数据点,获得不同电化学反应过程的阻抗谱。

图 1为阻抗谱测试的装置组装示意图。将满电态的锂离子电池连接电化学工作站,安装至ARC测试设备腔体中。当设备升高至不同温度时,分别测试电化学阻抗谱。

无析锂电池与析锂电池的拆解均在氩气手套箱(UNIlab, 布劳恩,德国) 中进行,极片被裁剪后,用碳酸二甲酯溶剂清洗以除去表面残留的电解液。清洗后的极片经晾干后,取样用于SEM分析测试。将样品在惰性气体保护下转移至SEM设备中 (高性能场发射扫描电镜Zeiss Merlin, 德国) ,用于观察极片表面形貌。将SEM测试完成的极片静置在空气中,观察极片颜色的变化。

2 结果和讨论

2.1 析锂电池和无析锂电池测试结果

按照表 1中的析锂工况,电池循环一定的次数后,容量保持率和等效循环次数的变化如图2所示。2个电池容量保持率均到达92%后,对电池进行不同温度下的阻抗谱评价。

图 3中展示了在ARC实验中无析锂电池 (新电池)和析锂电池测试样品温度随时间的变化以及不同温度下阻抗谱测试结果。图 3a是绝热环境下无析锂电池的温度随时间变化曲线,可以确定电池自加热起始温度为97.8 ℃,并在曲线上标记了升温过程中阻抗谱测试点对应的不同温度;图3b展示了不同温度下阻抗谱测试结果,可见Nyquist曲线与0轴实轴 (图中实线) 的交点先左移后右移,曲线中的第1个半圆 (中高频率范围) 收缩。阻抗谱随温度的变化特征已有文献报道相似的结果[18],这一变化是由于温度升高,整个电池系统的反应速率加快,整体阻抗均减小,但温度升高到一定程度,电池内部电解液分解等副反应的速率加快[19],导致电池内部发生不可逆的老化和阻抗增加[20]。

图 3c—图3f为析锂电池测试结果。2个析锂电池在同一工况下 (0 ℃, 4.25 V, 0.5 C, 5.88 kN) 循环,具有相近的SOH (92% SOH) ,在ARC测试过程中,与无析锂电池相比,自加热起始温度明显要低,第1个析锂电池降为68.7 ℃,第2个析锂电池降为79.3 ℃。自加热起始温度的降低是由于电池内部发生析锂现象造成[21];2个析锂电池的自加热起始温度的差异归因于电池析锂过程中的不一致性。2种电池的阻抗谱变化趋势也呈现出明显不同,图 3d和图 3f中显示析锂电池阻抗谱随温度升高而升高,Nyquist曲线与0轴实轴的交点逐渐向右移动,曲线的第1个半圆几乎无变化,这一过程中电池内部电解液与析出的锂金属反应,使电池整体阻抗变大;进一步升高温度,电池内部反应加快,Nyquist图中与0轴实轴交点也出现左移,第1个半圆出现收缩的现象。以上无析锂电池和析锂电池明显不同的变化趋势,可以用于判断电池是否发生析锂现象。

图4 为不同温度下无析锂电池与析锂电池相角 (ω)—频率 (f) 曲线和阻抗模 (|Z|) —频率 (f) 曲线,图中可见无析锂电池和析锂电池存在差异的温度范围。基于温度敏感性和频率敏感性差异,无析锂电池和析锂电池均可分为3个频率范围区域:无析锂电池由f= 10 Hz和f= 1 000 Hz分为3个区域;析锂电池由f= 2 Hz和f= 400 Hz分为3个区域。

在图4a和图4b中,无析锂电池在10~1 000 Hz内,相角具有高温度敏感性;阻抗模在这一频率范围内随着温度升高,先逐渐减小后增大;同一温度下,阻抗模随着频率减小逐渐增大。低频范围 (f< 10 Hz) 内,电池扩散过程的阻抗模随着温度升高,先逐渐减小后增大。扩散过程包含液相扩散和固相扩散,2种扩散分别由液相扩散系数 (De) 和固相扩散系数 (Ds) 控制。液相扩散特征频率比固相扩散低,温度升高De和Ds均变大,使2种扩散均加速,阻抗模表现出减小的趋势;当温度超过83 ℃后,阻抗模则开始升高。固相扩散系数与温度和SOC相关,温度升高,SOC不变,固相扩散系数增大,固相扩散阻抗模减小。扩散阻抗模增加,固相扩散阻抗模减小,则液相阻抗模应为增加。液相扩散系数De受温度和电解液浓度影响,温度升高,De增加,导致液相扩散阻抗模减小[22],则受浓度影响的液相扩散阻抗模增加,这归因于电池内部电解液被快速消耗,阻碍液相扩散。

图4 c—4f 分别为析锂电池在不同温度下的相角(ω) —频率 (f) 曲线和阻抗模 (|Z|) —频率 (f) 曲线。与无析锂电池相比,图4c中,析锂电池在f= 2~400 Hz的频率范围内的相角随频率变化可根据温度差异分为2个部分:在较低温度下 (< 80 ℃) ,相角随温度变化不明显,这一过程中SEI阻抗减小,相角减小,但由于析锂的存在,锂金属会与电解液反应生成新的SEI,导致相角变化不明显;在较高温度范围 (> 90 ℃) 内,电池内部SEI开始分解,其阻抗已降至最小值,相角随温度变化也不明显。

在图4d和图4f中,当f< 2 Hz时,阻抗模随温度升高 (第1个析锂电池温度升高至70 ℃,第2个析锂电池温度升高至46 ℃) 先增大,温度进一步升高 (第1个析锂电池温度升高至90 ℃,第2个析锂电池温度升高至56 ℃) ,阻抗模减小,温度继续升高 (第1个析锂电池温度升高至115 ℃,第2个析锂电池温度升高至78 ℃) ,阻抗模再增大;同无析锂电池低频范围 (f< 10 Hz) 表示的物理过程相同,析锂电池的低频范围 (f< 2 Hz) 为电池内部的扩散过程,包括液相扩散和固相扩散。随着温度升高,Ds增加,固相扩散加速,阻抗模减小,但是,扩散过程的总阻抗模增加,则证明液相扩散阻抗模增加。液相扩散由De控制,De受温度和电解液浓度影响,温度升高,增加De,温度影响的阻抗模减小。液相扩散阻抗模的增加则受浓度变化影响,由电池内部电解液与沉积锂金属反应消耗,导致阻抗模增加。低频部分扩散阻抗模随温度变化趋势的差异,可用于分析电池析锂和无析锂的差异。

应用等效电路模型(ECM)[23]拟合不同温度下的阻抗谱结果。在图3b、图3d和图3f的Nyquist图中, 变化比较明显的部分分别对应锂离子电池的Ohm阻抗 (与0轴实轴交点) 和SEI阻抗 (第1个半圆) 2部分[24]。从ECM中,分别拟合提取2部分的参数随温度变化的特征,包括Ohm阻抗 (图5a、图5c和图5e) 和SEI阻抗 (图5b、图d和图5f) 。图5a和图5b展示了无析锂电池的Ohm阻抗和SEI阻抗随温度变化的拟合结果。横纵坐标按照Arrhenius公式中的横纵坐标设置,随着温度升高,无析锂电池Ohm阻抗参数表现出先减小后增大的现象, Ohm阻抗主要产生于电池内部的电解液、活性材料、集流体和接触电阻[25]。在较低温度范围 (< 63 ℃) ,随着温度升高,Ohm阻抗符合Arrhenius的线性关系;温度进一步升高 (> 63 ℃) ,电解液与电池活性材料反应速率加快,电解液被快速消耗,使得Ohm阻抗开始增加。SEI阻抗仅表示SEI膜的阻抗,不具有嵌锂和脱锂的能力,因此其对温度敏感而对SOC不敏感[26]。随着温度升高,阻抗谱的Nyquist显示SEI阻抗的半圆收缩,证明SEI的阻抗减小,符合Arrhenius准则。当温度超过83 ℃后,SEI阻抗变大,其原因为Nyquist图中代表电荷转移阻抗的第2个半圆 (中低频率范围)无法与SEI阻抗区分开,导致其拟合的SEI阻抗参数变大。

图5 c—图5f为析锂电池基于ECM拟合欧姆阻抗和SEI阻抗的结果。不同于无析锂电池,电池发生析锂后,电池的Ohm阻抗拟合结果呈现出先增大后减小再增大。这一过程主要因为电池发生析锂后,沉积的锂金属仍具有较高的化学反应特性,会在相对较低的温度下 (第1个析锂电池温度 < 70 ℃,第2个析锂电池温度 < 46 ℃) ,与电解液反应,使得锂金属和电解液均被消耗,导致Ohm阻抗增加。升高温度 (第1个析锂电池 > 70 ℃,第2个析锂电池 > 46 ℃) ,各反应速率均加快,使得Ohm阻抗出现变小的现象;进一步升高温度,电解液发生分解反应,则导致电池的Ohm阻抗进一步增大。析锂电池的SEI阻抗拟合结果 (图5d与5f) ,在较低温度范围内,随着温度升高,SEI阻抗参数值变化较小,明显不同于无析锂电池升温导致SEI减小的现象。分析析锂发生的位置,低温条件下,电解液粘度增加,导电性下降,导致锂离子电荷转移动力学迟滞;同时,SEI的离子传导性也极大地降低,严重阻碍锂离子插入至石墨层,因此,锂金属更倾向在SEI膜表面沉积[24]。升温使得SEI表面的锂金属与电解液反应,形成新的SEI膜,导致阻抗增加,同时,升温会降低SEI的阻抗,2种效应的叠加导致阻抗随温度变化不明显。当温度达到SEI分解温度时,SEI开始发生分解反应,使得其拟合结果表现出降低的现象。

分析上述无析锂电池和析锂电池的阻抗谱拟合结果 (Ohm阻抗和SEI阻抗) ,可见它们表现出完全不同的随温度的变化趋势,且结果具有重复性。因此,可以开发出2种析锂检测方法:1) 基于EIS-Ohm阻抗分析获得的EIS-Ohm析锂检测方法;2) 基于EIS中的SEI阻抗分析获得的EIS-SEI析锂检测方法。2种方法均可用于锂离子电池的析锂检测。

2.2 验证析锂检测方法

2.2.1 通过SEM测试分析确定析锂电池内部发生析锂现象

拆解上述无析锂电池和析锂电池,包括上述试验(0 ℃, 4.25 V, 0.5 C, 5.88 kN) 中的析锂电池以及改变温度和充电倍率试验 (-20 ℃, 4.25 V, 0.7 C, 5.88 kN)后获得的循环析锂电池。应用SEM方法观察石墨负极表面形貌差异,图6中分别展示了无析锂电池和析锂电池石墨负极表面形貌,观察到无析锂电池负极表面呈现光滑的石墨层状结构,而析锂电池负极表面上,存在枝晶状 (图6b) 和颗粒状 (图6c) 的锂金属覆盖在层状石墨表面。图7中展示了析锂石墨负极极片在空气中静置后表面颜色随时间的变化:由银白色经历灰色(LiOH) 到最后的白色 (Li2CO3) ,由此也可以确定极片表面存在沉积的锂金属,电池内部发生了析锂现象。

2.2.2 验证析锂检测方法的再现性

改变循环条件,析锂电池SOH到达90%后,测量不同温度下的EIS。图8展示了EIS结果中的Nyquist曲线随温度的变化,从图中可以确定,随着温度升高,Nyquist曲线先向右移,当温度超过46 ℃后,曲线开始左移;当温度超过76 ℃后,曲线再向右移动,这一过程同前面章节所述的析锂电池不同温度EIS结果中的Nyquist曲线变化趋势相同,因此,可以判断电池发生析锂现象,从而验证了析锂检测方法的再现性。

但是,该方法的检测精度也有其限制。相同工况 (0℃, 4.25 V, 0.5 C, 5.88 kN) 下的析锂电池,当SOH达到80%时,测量其不同温度下的EIS,得到如图 9所示的不同温度下的Nyquist图。从图中可见,该析锂电池的EIS变化趋势同新电池相似:Ohm阻抗表现出随温度升高,但逐渐减小的趋势;SEI阻抗随温度升高,第1个半圆逐渐收缩。相同工况下的电池,不同SOH的电池具有不同的析锂量。其次,在低温条件电池发生析锂过程中,析锂速率会随着SOH的降低逐渐减小。在SOH从100% 降到90% 的过程中,电池SOH的衰减以析锂为主要原因,但是,在SOH从90%降到80%过程中,电池SOH降低以SEI生长为主要原因。当电池的寿命衰减主要由SEI生长引起时,则无法用于检测电池析锂现象。同时,电池本身阻抗较大时,例如18650电池,析锂对电池阻抗的影响较小,析出锂金属与电解液反应,生成新的SEI而引起阻抗增加,其程度与电池本身的阻抗因升温而减小的程度相比,相对较小,这些特征限制了应用EIS-Ohm和EIS-SEI检测方法检测电池内部发生析锂现象。

开发析锂检测方法的目的是在电池实际应用过程中检测析锂的发生,考虑电池在出厂时规定的应用温度范围通常为-10~60 ℃,则需要验证在该温度范围下,析锂检测方法是否可行。在该温度范围下的阻抗谱结果 (见图3、图5、图8) 中,可以看到无析锂电池的Ohm阻抗随温度升高而减小,析锂电池的Ohm阻抗随温度升高而增加;无析锂电池的SEI阻抗随温度升高而减小,析锂电池的SEI阻抗随温度升高无明显变化。因此,EIS-Ohm法和EIS-SEI法,在-10~60 ℃温度内,仍然可以判断电池是否发生析锂现象。

2.2.3 与其他方法比较检测所需时间

EIS-Ohm法需要分析阻抗谱的Nyquist曲线与0轴实轴的交点随温度的变化,这一交点的EIS测试频率范围为501.2~1 995.3 Hz;EIS-SEI法需要分析阻抗谱的Nyquist曲线中的第1个半圆,即中高频率范围(100~501.2 Hz) 的特征并应用ECM拟合获得参数。在不考虑拟合参数所需时间的前提下,EIS-Ohm法和EIS-SEI法分别需要0.041 s 和0.007 8 s,可见2种方法均可快速测试特定频率范围的阻抗谱。基于电池温度响应时间常数,软包电池内外温度的响应时间已有文献报道为7~10 min[27],获得不同温度下的阻抗谱变化趋势,至少需要3个不同温度的阻抗谱结果,则所需测试时间 > 21 min。单次循环充放电实验检测析锂的方法,以单次循环充放电倍率1 C倍率为例,仅实验测试就需要 > 120 min的时间。可见,本文开发的EISOhm和EIS-SEI 2种析锂检测方法均具备明显的检测速度优势。

3 结 论

本文基于电化学阻抗谱方法,对比分析了无析锂电池和析锂电池在不同温度下的阻抗谱变化趋势,开发了通过判断阻抗谱变化趋势来检测电池析锂的方法。

随温度升高,无析锂电池的Nyquist曲线先左移后右移,第1个半圆收缩;析锂电池,由于锂金属的沉积,随着温度的升高,锂金属与电解液反应,曲线先右移后左移再右移,第1个半圆无明显变化。相角-频率和阻抗模-频率图中,低频部分对应电池内部扩散过程,受温度影响较大,无析锂电池阻抗模表现出先减小后增大,而析锂电池表现出先增大后减小,这一现象归因于电池内部电解液消耗。应用ECM拟合,分析EIS结果并分别拟合Ohm阻抗和SEI阻抗,随着温度升高,无析锂电池的Ohm阻抗和SEI阻抗均减小,变化趋势符合Arrhenius关系式;析锂电池的Ohm阻抗逐渐增加,SEI阻抗变化较小,归因于电解液与锂金属反应形成新的SEI膜。

基于上述2种不同特征,开发了EIS-Ohm法和EIS-SEI法用于判断电池的析锂现象。2种方法仅需要测试不同温度下阻抗谱,判断方法简便,分辨率高;进一步可应用SEM测试方法以及化学方法判断电池发生析锂现象。从方法的再现性 (对于其他低温工况电池同样可判断电池析锂) 、检测精度限制 (90% SOH) 以及检测温度 (电池温度范围-10~60 ℃) 和检测时间 (> 21 min) ,验证了原位快速析锂检测方法的可行性。

参考文献(References)

[1] LI Zhe, HUANG Jun, Liaw B Y, et al. A review of lithium deposition in lithium-ion and lithium metal secondary batteries [J].J Power Sources, 2014,254: 168-182.

[2] Petzl M, Kasper M, Danzer M A. Lithium plating in a commercial lithium-ion battery - A low-temperature aging study [J].J Power Sources, 2015,275: 799-807.

[3] Steiger J, Kramer D, Mönig R. Microscopic observations of the formation, growth and shrinkage of lithium moss during electrodeposition and dissolution [J].Electrochimica Acta, 2014,136: 529-536.

[4] Sagane F, Shimokawa R, Sano H, et al. In-situ scanning electron microscopy observations of Li plating and stripping reactions at the lithium phosphorus oxynitride glass electrolyte/Cu interface [J].J Power Sources, 2013,225: 245-250.

[5] Park G, Gunawardhana N, Nakamura H, et al. Suppression of Li deposition on surface of graphite using carbon coating by thermal vapor deposition process [J].J Power Sources, 2011,196(22): 9820-9824.

[6] Wood K N, Teeter G. XPS on Li-battery-related compounds: Analysis of inorganic SEI phases and a methodology for charge correction [J].ACS Appl Energ Mater, 2018,1(9): 4493-4504.

[7] GE Hao, Aoki T, Ikeda N, et al. Investigating Lithium Plating in Lithium-Ion Batteries at Low Temperatures Using Electrochemical Model with NMR Assisted Parameterization [J].J Electrochem Soc, 2017,164(6):A1050-A1060.

[8] Zinth V, Von Lüders C, Hofmann M, et al. Lithium plating in lithium-ion batteries at sub-ambient temperatures investigated by in situ neutron diffraction [J].J Power Sources, 2014,271: 152-159.

[9] Bitzer B, Gruhle A. A new method for detecting lithium plating by measuring the cell thickness [J].J Power Sources, 2014,262: 297-302.

[10] Downie L E, Krause L J, Burns J C, et al. In situ detection of lithium plating on graphite electrodes by electrochemical calorimetry [J].J Electrochem Soc, 2013,160(4): A588-A594.

[11] CHEN Xiang, LI Liangyu, LIU Mengmeng, et al.Detection of lithium plating in lithium-ion batteries by distribution of relaxation times [J].J Power Sources,2021,496: 229867-229876.

[12] Waldmann T, Wohlfahrt-Mehrens M. Effects of rest time after Li plating on safety behavior: ARC tests with commercial high-energy 18650 Li-ion cells [J].Electrochimica Acta, 2017,230: 454-460.

[13] Petzl M, Danzer M A. Nondestructive detection,characterization, and quantification of lithium plating in commercial lithium-ion batteries [J].J Power Sources,2014,254: 80-87.

[14] 张剑波, 苏来锁, 李新宇, 等. 基于锂离子电池老化行为的析锂检测 [J]. 电化学, 2016,22(6): 607-616.ZHANG Jianbo,SU Laisuo,LI Xinyu, et al. Lithium plating identification from degradation behaviors of lithium-ion cells [J].J Electrochem,2016,22(6): 607-616. (in Chinese)

[15] ZHANG Yakun, LI Xinyu, SU Laisuo, et al. Lithium plating detection and quantification in Li-ion cells from degradation behaviors [J].Ecs Transactions, 2017,75(23):37-50.

[16] WU Xiaogang, WANG Wenbo, DU Jiuyu. Effect of charge rate on capacity degradation of LiFePO4 power battery at low temperature [J].Int’l J Energ Res, 2019,44(3): 1775-1788.

[17] 任东生. 锂离子动力电池全生命周期热失控机理、建模与安全管理 [J]. 北京:清华大学, 2019.REN Dongsheng, Thermal runaway of lithium-ion power battery during the whole life cycle: mechanism, modeling and safety mangement [D]. Beijing: Tsinghua University,2019. (in Chinese)

[18] Waag W, Käbitz S, Sauer D U. Experimental investigation of the lithium-ion battery impedance characteristic at various conditions and aging states and its influence on the application [J].Appl Energ, 2013,102: 885-897.

[19] TANG Yiwei, JIA Ming, AI Lihua, et al. Capacity fade analysis of the lithium-ion power battery cycling process based on an electrochemical-thermal coupling model [J].Energ Tech, 2015,3(12): 1250-1259.

[20] LI Shiyou, HAN Yamin, GENG Tongtong, et al.Investigation on the temperature tolerance of LiMn2O4in lithium-ion batteries [J].New J Chem, 2020,44(22):9540-9545.

[21] Fleischhammer M, Waldmann T, Bisle G, et al. Interaction of cyclic ageing at high-rate and low temperatures and safety in lithium-ion batteries [J].J Power Sources, 2015,274: 432-439.

[22] FANG Ruqing, GE Hao, WANG Ziheng, et al. A Two-Dimensional heterogeneous model of lithium-ion battery and application on designing electrode with non-uniform porosity [J].J Electrochem Soc, 2020,167(13): 130513-130533.

[23] HUANG Jun, LI Zhe, Liaw B Y, et al. Graphical analysis of electrochemical impedance spectroscopy data in Bode and Nyquist representations [J].J Power Sources, 2016,309: 82-98.

[24] Meddings N, Heinrich M, Overney F, et al. Application of electrochemical impedance spectroscopy to commercial Li-ion cells: A review [J].J Power Sources, 2020,480:228742-228768.

[25] Shin E-C, Ahn P-A, Seo H-H, et al. Polarization mechanism of high temperature electrolysis in a Ni-YSZ/YSZ/LSM solid oxide cell by parametric impedance analysis [J].Solid State Ionics, 2013,232: 80-96.

[26] Srinivasan R, Carkhuff B G, Butler M H, et al.Instantaneous measurement of the internal temperature in lithium-ion rechargeable cells [J].Electrochimica Acta,2011,56(17): 6198-6204.

[27] LI Zhe, ZHANG Jianbo, WU Bin, et al. Examining temporal and spatial variations of internal temperature in large-format laminated battery with embedded thermocouples [J].J Power Sources, 2013,241: 536-553.