面向大尺寸空心涡轮叶片一体化铸型的陶瓷浆料固化控制研究

2022-01-13鲁中良刘亮杰李涤尘

鲁中良,刘亮杰,陈 义,苗 恺,李涤尘

( 西安交通大学机械工程学院,机械制造系统工程国家重点实验室,陕西西安710049 )

涡轮叶片是航空发动机热端关键零件,它的性能水平已成为热动力设备先进程度的重要标志,也是一个国家制造技术水平的显著标志[1-3]。 目前传统制造叶片的方式是熔模铸造, 但存在诸多缺点,为此,本研究提出了一种基于增材制造与凝胶注模技术的空心涡轮叶片(图1)陶瓷铸型制造方法[4-6],克服了熔模铸造的缺陷,能实现复杂结构涡轮叶片的快速制造[7]。

图1 空心涡轮叶片

然而,在成形大尺寸一体化铸型时,存在严重的陶瓷颗粒偏析现象,如图2 所示。 大尺寸涡轮叶片陶瓷铸型高度方向上尺寸大于400 mm, 凝胶注模后,当浆料固化时间偏长,大尺寸陶瓷颗粒受重力影响会发生沉降,出现颗粒偏析现象[8],若浆料固化时间偏短,则影响一体化铸型充型。 颗粒偏析会导致陶瓷铸型组织均匀性下降,在高温烧结过程中易出现烧结变形和开裂等问题,影响一体化陶瓷铸型性能和结构完整性。

图2 陶瓷颗粒分布

基于此,本研究从固化温度、固相含量及硅溶胶浓度着手,探究了三者对陶瓷浆料固化成形的影响,以此优化了工艺参数,并根据优化后的参数进行了大尺寸铸型的成形,得到了质量较好的大尺寸陶瓷铸型。

1 陶瓷浆料固化成形因素探究

针对上述三种因素,本研究制备了图3 所示的圆柱形试样,试样高度为100 mm,试样经凝胶注模和冷冻干燥后沿重力方向上每隔20 mm,切取整块试样作为密度测试样品,试样从上到下分别标注对应数字1~5。 采用阿基米德排水法测量陶瓷试样的密度,采用黏度计测量陶瓷浆料黏度。

图3 陶瓷试样尺寸

1.1 固化温度

固定陶瓷浆料的固相含量(体积分数)为60%,将陶瓷浆料分别在20~50 ℃的温度中固化,在电热鼓风干燥箱中浇注陶瓷试样。 树脂在50 ℃前热膨胀系数基本不发生变化, 因此将树脂原型浇注前2 h 放置在干燥箱中保温, 保证树脂原型温度与固化温度一致。 陶瓷浆料经过球磨分散后,注入树脂试样中,设置固化温度为20~50 ℃,各组中催化剂和引发剂量保持一致。

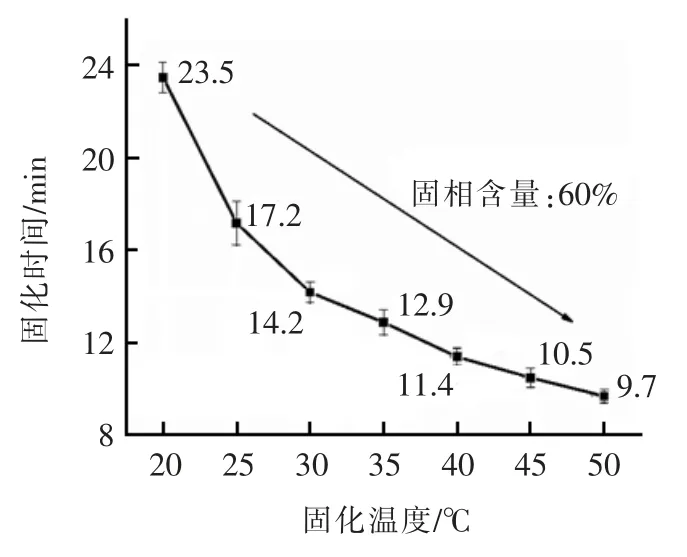

图4 是在不同固化温度下测得的陶瓷试样的固化时间。 可见,陶瓷试样的固化时间随着固化温度的升高而逐渐减少,这是由于温度的升高能够加速单体和交联剂之间发生交联反应,最终促进陶瓷试样的交联固化。 在陶瓷铸型凝胶注模真空注型过程中,当固化时间过短,难以保证陶瓷铸型的充型结构完整;当固化时间过长,浆料易发生偏析和沉淀,影响陶瓷铸型的性能稳定。 试验发现,在添加催化剂和引发剂后,在真空注型机里浇注时间稳定在5~6 min, 浇注后的陶瓷铸型从真空铸型机取出,在大气环境中固化时间稳定在7~9 min, 则陶瓷铸型固化时间维持在12~15 min 较为合适。 当浇注固化温度为30~35 ℃时,陶瓷浆料固化时间满足固化成形要求。

图4 试样随固化温度变化的固化时间

将经过1350 ℃高温烧结后的试样由上到下均匀截取5 段,分别测量密度分布,结果如图5 所示。对于100 mm 高度的陶瓷试样, 其密度差由下式计算:

图5 终烧试样密度分布

对于固化温度为20、25 ℃浇注的陶瓷试样,其密度差分别为1.58%、1.6%;固化温度为30 ℃时,试样的密度差仅为0.69%;而当温度升高到30 ℃以上时,试样的密度差稳定在0.8%以下;当温度继续升高到50 ℃时,试样的密度差为0.79%。 与前文相对应,当固化温度高于30 ℃时,陶瓷颗粒偏析现象不明显,因此密度分布也较为均匀。

涡轮叶片陶瓷铸型最终面向定向凝固成形金属叶片,因此需考虑陶瓷铸型在终烧后,定向凝固前的状态。设计标准尺寸为60 mm×10 mm×4 mm 的陶瓷试样,试样经凝胶注模、冷冻干燥、预烧脱脂和1350 ℃终烧后的陶瓷试样进行室温抗弯强度测试,采用全自动高温应力应变试验机进行测试,支点跨距为30 mm,结果如图6 所示。

图6 不同固化温度固化下试样室温强度分布

由图6 可见,在固化温度为20、25 ℃成形的陶瓷试样,室温抗弯强度较低,均在30 MPa 以下,这是由于密度差异较大, 存在明显的颗粒偏析现象,降低了陶瓷的堆积效果,阻碍烧结颈的生成;同时,颗粒分布不均匀也会导致试样收缩精度存在各项异性,影响陶瓷铸型性能和结构完整性。 当固化温度为30 ℃时,陶瓷颗粒偏析现象基本消除;在固化温度为30~50 ℃时,成形的陶瓷试样的室温抗弯强度基本维持在36~38 MPa, 较20~25 ℃固化的试样力学性能有明显提升, 此时试样的颗粒分布均匀、堆积效果良好,经高温烧结后陶瓷颗粒间形成良好的烧结颈,能保证陶瓷试样具有较好的力学性能。

虽然随着温度的升高,试样的抗弯强度得到提升,但由于固化时间过短,不利于一体化陶瓷铸型充型。 因此,将固化温度控制在30 ℃最合适,此时试样的室温抗弯强度达36.19 MPa,成形的100 mm高试样的密度差仅为0.69%。

1.2 固相含量

陶瓷浆料的固相含量过高时,浆料的流动性变差,影响凝胶注模的充型过程;固相含量过低时,会直接影响到坯体的密度,从而影响陶瓷铸型的力学性能。同样以高度100 mm 的试样作为对象,研究固相含量为45%~65%的陶瓷浆料的各项性能。

图7 是不同固相含量下的陶瓷浆料黏度分布,对于不同固相含量的陶瓷浆料,经过球磨分散后其黏度存在明显的差异,固相含量越高,陶瓷浆料的黏度越大。 当固相含量达到一定值时,浆料基本丧失了流动性,因此,凝胶注模成形时,需将陶瓷浆料固相含量控制在一定范围内。 对于凝胶注模成形而言,当陶瓷浆料的黏度小于1 Pa·s 时,基本能够满足零件的充型要求, 以实现后续的陶瓷铸型制备,因此, 固体含量45%~65%的陶瓷浆料均能够满足凝胶注模成形。 后续主要对其组织均一性进行考量, 并结合陶瓷零件的收缩性能和高温力学性能,确定面向空心涡轮叶片陶瓷铸型成形的陶瓷浆料理想固相含量。

图7 不同固相含量陶瓷浆料黏度分布

图8 是不同固相含量的陶瓷浆料固化时间,可见随着固相含量的升高,陶瓷试样的固化时间逐渐减少,这是由于固相含量的升高使颗粒间距离变紧凑,促进凝胶固化反应进行。 当固化时间偏长时,浆料容易发生偏析和沉淀, 影响陶瓷铸型的性能;在添加催化剂和引发剂后,陶瓷铸型固化时间应维持在15 min 左右较为合适,根据图8 的数据,当陶瓷浆料固相含量高于60%较为合适,陶瓷浆料固化时间为14.2 min,既能够保证陶瓷浆料充型,又能够减少颗粒偏析现象。

为验证不同固相含量的陶瓷试样的组织分布均一性, 对试样经过1350 ℃烧结后的密度进行分析,结果如图9 所示。 陶瓷浆料的固相含量越高,分散的陶瓷颗粒数量越多,因此对应的陶瓷试样密度越高。 由图可见,对于不同固相含量的陶瓷试样,对应的密度差值在0.51%~20.12%。 当固相含量高于55%时, 试样的密度差值能够控制在3.0%以内,此时可以初步判断试样的组织分布达到均匀状态。 与图8 中固化时间比较可以得出, 固相含量较低时,其固化时间较长, 这明显地造成了组织均一性差异,因而增大了密度差值。 因此,适用于铸型成形的陶瓷浆料的固相含量应稳定在55%以上。

图8 不同固相含量陶瓷浆料固化时间

图9 终烧后陶瓷试样密度分布

图10 是在1350 ℃高温烧结下不同固相含量陶瓷试样的室温抗弯强度,可见当陶瓷试样固相含量的增加后,抗弯强度逐步提高。

图10 不同固相含量试样的室温抗弯强度

图11 是在1350 ℃高温烧结下不同固相含量陶瓷试样的表面微观形貌图, 可见经过高温烧结后,试样表面的孔隙数量明显减少,试样烧结出现致密化,并且五组陶瓷试样的烧结颈已经形成。 随着固相含量的升高,陶瓷颗粒间的孔隙尺寸也在逐步减小,颗粒堆积更紧密,因此试样的力学性能更好。 对于低固相的陶瓷试样,经过高温烧结后孔隙率降低较为明显;而高固相的陶瓷试样由于颗粒间的相互填充,陶瓷试样本身孔隙数量较少,因此经过高温烧结后,其孔隙率降低幅度较少,但高固相试样本身致密度较高,能维持较好的机械性能。

图11 终烧试样微观形貌图

1.3 硅溶胶浓度

本研究采用稳定的丙烯酰胺基凝胶体系,配制的预混液中含有一定量的硅溶胶。 硅溶胶的引入能得到活性SiO2,并促进与基体材料Al2O3反应,生成莫来石,提高铸型的高温强度。 随着硅溶胶浓度的增加,陶瓷铸型的烧结反应越明显,会导致铸型的烧结收缩偏大,难以维持铸型结构的稳定性,增大铸型精度的控制难度。 因此,采用温度诱导固化方法,结合原位聚合反应,使陶瓷浆料中的单体在较短时间内完成交联与聚合。 原位聚合反应的关键是聚合时间的控制,当聚合时间过长时,会出现颗粒偏析现象,而聚合时间过短时,陶瓷浆料的黏度会增大,无法实现细小结构的充型,同时固化过快会导致一体化铸型局部热量集中,易出现固化不均匀而导致应力集中,影响一体化铸型的整体质量。

首先分别配制硅溶胶质量分数为20%、30%、40%的复合凝胶预混液并配制成固相含量为60%陶瓷浆料, 预混液中 Al2O3和SiO2的摩尔比分别为11.7、7.97、5.24,考察硅溶胶浓度对陶瓷浆料流变性能和聚合时间的影响。 当硅溶胶的含量提高后,预混液中SiO2含量迅速上升, 在一体化铸型体系内,更趋近于生成莫来石。 从图12 所示的硅溶胶质量分数与浆料黏度关系可见,随着硅溶胶质量分数的提升,浆料的黏度逐渐变大,主要原因是硅溶胶中微粉含量增加时, 纳米SiO2颗粒体积分数增加,造成浆料的流变性能变差。 当硅溶胶质量分数达到40%时, 陶瓷浆料的粘度已经超过1 Pa·s 的稳定值,因此选用质量分数为20%和30%的硅溶胶配制预混液较为合适。

图12 硅溶胶浓度与浆料粘度关系

陶瓷铸型在真空注型机内从浇注到固化主要包括以下阶段: 搅拌分散催化剂/引发剂、 充型、固化。 图13 是不同质量分数硅溶胶的固化时间,可见添加20%硅溶胶的陶瓷浆料固化时间为15.2 min,而添加30%和40%硅溶胶的陶瓷浆料固化时间均低于13 min。 当聚合时间过短,会导致陶瓷浆料的黏度急速增加,浆料固化速度加快,影响结构充型的完整性,本技术方案理想的固化时间为15 min 左右,因此预混液中选择质量分数20%的硅溶胶较为合适,此时陶瓷浆料黏度和固化时间都能够保证陶瓷铸型结构充型完整。

图13 硅溶胶浓度与固化时间关系

2 试验验证

采用上述优化工艺参数, 制备大尺寸陶瓷铸型,工艺流程包括:① 设计和成形树脂模具;② 将陶瓷浆料浇注至树脂模具,凝胶注模成形;③经冷冻干燥、预烧脱脂、终烧结等过程,获得最终大尺寸陶瓷铸型。 图14 是大尺寸陶瓷铸型实例,并做了X射线测试,可见大尺寸陶瓷铸型结构完整、形态良好,符合叶片制造的标准,验证了优化之后的工艺参数的合理性。

图14 大尺寸陶瓷铸型实例

3 结论

为研究一体化铸型凝胶注模过固化过程,探究了固化温度、固相含量及硅溶胶浓度对陶瓷浆料固化成形的影响,得到以下结论:

(1)将固化温度控制在30 ℃时,固化时间为14.2 min,此时陶瓷颗粒间形成良好的堆积效果,大颗粒与小颗粒陶瓷颗粒分布均匀,能够促进反应烧结颈生成,此时陶瓷铸型的室温强度可达36 MPa。

(2)当固相含量高于60%时,密度差值被控制在1%以下,此时颗粒偏析现象降低到最小,同时陶瓷颗粒间形成良好的堆积效果,孔隙率的减少伴随着致密度的提高,从而能够将陶瓷铸型的室温强度提升至35 MPa 以上。

(3)在丙烯酰胺基凝胶体系中,当配制的预混液中硅溶胶的质量分数为20%时,陶瓷浆料的黏度为0.31 Pa·s,浆料的流变性能和充型效果最好。 经X 射线扫描,大尺寸陶瓷铸型结构完整、形态良好,验证了优化工艺参数的合理性。