型材轧线机械设备优化与技术升级

2022-01-12陈鑫

陈鑫

河钢集团宣钢有限公司,中国·河北 张家口 075100

1 引言

本项目是针对宣钢型材轧线机械设备逐步开展的创新性技术改造。旨在改善原有设备不能适应当前生产要求及原始设计欠缺导致制约生产的状况。具体实施的措施有:

①改进磁吊旋转驱动结构形式;

②改进热坯除鳞方式;

③使用新型分体式输送链臂。

上述技改措施实施后,使得生产线故障停机时间均有明显下降,全年实现84.94余万元的经济效益。

2 工作内容

2.1 改进磁吊旋转驱动结构形式

磁吊位于型材成品跨,其作用主要是承担各类成品钢材的下线及外发的吊装任务。长期超负荷运转使磁吊的故障率增高,故障主要集中在磁吊的旋转驱动装置上。磁吊经常发生故障不仅增加维检人员的工作量和设备维护费用,更重要的是影响了外发任务。

磁吊旋转驱动装置的故障频发,故障的主要现象为磁吊旋转驱动结构中减速机和电机运行一段时间后,减速机输入轴及电机轴断裂、电机地角螺栓崩折,造成磁吊停运无法继续工作,严重影响了成品材的外发工作。

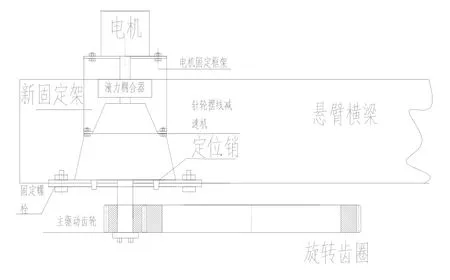

磁吊旋转驱动装置是由电机通过液力耦合器(液力耦合器是以液体为工作介质的一种非刚性联轴器,又称液力联轴器)带动减速机运转,减速机伸小齿轮驱动悬臂横梁上的大齿圈做圆周运动,从而控制磁块旋转方向和角度最终完成吊装任务。

故障原因分析一:旋转驱动装置中减速机齿轮在轴上的布置方式属于悬臂支撑,由于旋转齿圈工作时相对位置很不稳定,造成轮齿沿齿宽方向载荷分布不均,对齿面接触应力和齿根弯曲应力都有影响。而齿轮在轴上的布置方式对齿向载荷分布不均的影响可由图1得到说明,即轴地弯曲变形引起齿轮沿齿向的载荷集中现象,而在转矩下齿轮发生扭转变形所造成的齿向载荷集中现象,综合考虑以上两种变形因素的影响,不难得出如下结论:当齿轮位于远离转矩输入(输出)端时,载荷分布不均现象趋于缓和;反之,载荷分布不均现象将会加重[1]。

故障原因分析二:由于减速机是悬臂布置,震动幅度较大,紧靠端面螺丝固定,时间稍长,或负荷较大时,地脚螺丝容易松动或切断,地脚螺栓松动后,减速机轴伸驱动小齿轮就会在大齿轮绕其旋转运动中,偏离原来的轴心线,形成大齿圈追赶小齿轮之势,结果两个齿轮不能完全啮合,在此过程中小齿轮和大齿圈的齿面受力不均匀,造成齿轮局部磨损严重,因此稳定减速机端面不动摇从而驱动小齿轮的垂直度尤为重要。

根据磁吊旋转驱动装置的故障原因分析,提出以下解决办法:

第一,当齿轮位于靠近转矩输入(输出)端时,载荷集中会导致减速机输出轴伸主驱动齿轮轮齿受力严重。实践证明,将一对齿轮中的一个齿轮做成鼓形齿,有利于克服齿向载荷分布不均的现象,所以将小齿轮由原来的直齿改为鼓形齿,来缓和齿轮的局部受力现象。

第二,由于电机和减速机分别固定在悬臂横梁的上下两个平面上,无法保证电机轴和减速机输入轴一直同心运转,因此必须把固定面统一到一个框架上,使其保证电机和减速机的同步同轴运转,试验中利用一个新固定架把电机的端面法兰盘和减速机中部的节台连接,再用螺栓在接触面连接固定,从而实现电机和减速机固定在一起以达到随动运转的目的。

第三,为了使减速机输出轴伸驱动小齿轮能稳固定位,在减速机与悬臂横梁接触端面上安装了4个锥形定位销。防止螺栓松动和驱动小齿轮的径向偏离[2]。

通过以上方案改造后旋转驱动装置结构,如图1所示。

图1 旋转驱动装置结构图

2.2 改进热坯除鳞方式

型材产品外观质量是制约产品总体效益提高的一个重要方面。表面质量不合格主要表现在产品表面夹渣或结疤,通过观察分析,造成上述问题的原因是除磷效果不好,氧化渣随热坯进入轧机,致使产品表面夹渣或结疤。

型材原有除鳞方式为高压水除鳞,在红钢坯经过高压水除鳞环时,高压水喷射到红钢坯四个表面将氧化皮去除。在实际运行中,由于型材所轧钢坯表面积较大,高压水只能除掉部分氧化皮,还会有部分未脱落的氧化皮随钢坯进入到轧机中。因此,只靠单一的高压水除鳞方式工作,效果不甚理想[3]。

针对上述情况,在除鳞箱出口顶板上加装悬挂了三排26根Ф10锚链,还在1架轧机入口处接引了一趟高压空气除鳞风管。当红钢坯经高压水流体喷射除鳞后,在途经除磷箱出口时靠悬挂锚链自身的机械重力摩擦打碎、刮掉部分没有除尽的氧化皮,最后红钢进入1架轧机入口前,用高压空气流体喷射二次吹扫除鳞、将剩余附着的氧化皮彻底吹除。保证了进入轧机的红钢表面不带有任何杂物。从而杜绝了因除鳞效果不好氧化皮随红钢进入轧机致使产品表面夹渣或结疤的现象。

2.3 使用新型分体式输送链臂

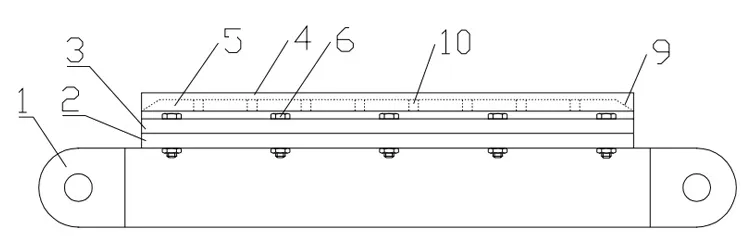

检验台架是型材线精整区域的主要设备,承担着检验和输送钢材的作用。但该设备日常故障率较高,分析原因为链臂上导板磨损后,导板原有高度下降,致使链条高度随之下降并开始剐蹭链臂底板,造成链条崩断、链轮打齿等设备事故。

为了延长滑道及平移链臂的使用寿命以及达到易于维护检修,重新设计了一种防脱链分体式输送链臂如下。通过在防脱槽内安装自润滑滑道,自润滑滑道上均匀布置添加有固体润滑剂的润滑剂添加孔,固体润滑剂在链条的带动下在自润滑滑道上形成一层润滑薄膜以达到自润滑目的;上底板和下底板借助于连接螺栓固定,为分体式结构,当防脱槽或者自润滑板磨损后,直接更换上底板以上部分即可,无需整体更换链臂本体,而且将下底板与链臂本体焊接,能够提高链臂本体的结构强度。在不影响产品功能性的前提下,延长使用周期,降低备件成本,具有重复利用率高、易于维护、不污染轧件等优点,如图2所示。

图2 防脱链分体式输送链臂

3 结语

此项创新性技术改造,改善原有设备不能适应当前生产要求及原始设计欠缺导致制约生产的状况,有较好效益体现。