盾构隧道新型分布榫式管片结构的局部原型试验研究

2022-01-12肖明清

刘 迅,封 坤,肖明清,何 川,李 策

(1. 西南交通大学交通隧道工程教育部重点实验室,成都 610031;2. 中铁第四勘察设计院集团有限公司,湖北,武汉 430071;3. 水下隧道技术国家地方联合工程研究中心,湖北,武汉 430071)

盾构法因其施工效率高、地层适应性强等优点,在跨江越海通道工程中大量应用。为了承受大埋深、高水压等引起的高围压作用,管片结构尺寸通常较大,环间常常设榫以满足定位要求。近年来,由于盾构隧道穿越地层愈发复杂,环缝作为管片结构薄弱环节,在较大的弯曲荷载下,环间错台、张开等变形常常超出设计容许值[1−2]。尤其对于大断面盾构隧道,管片结构环间变形的控制一直备受关注[3− 6]。

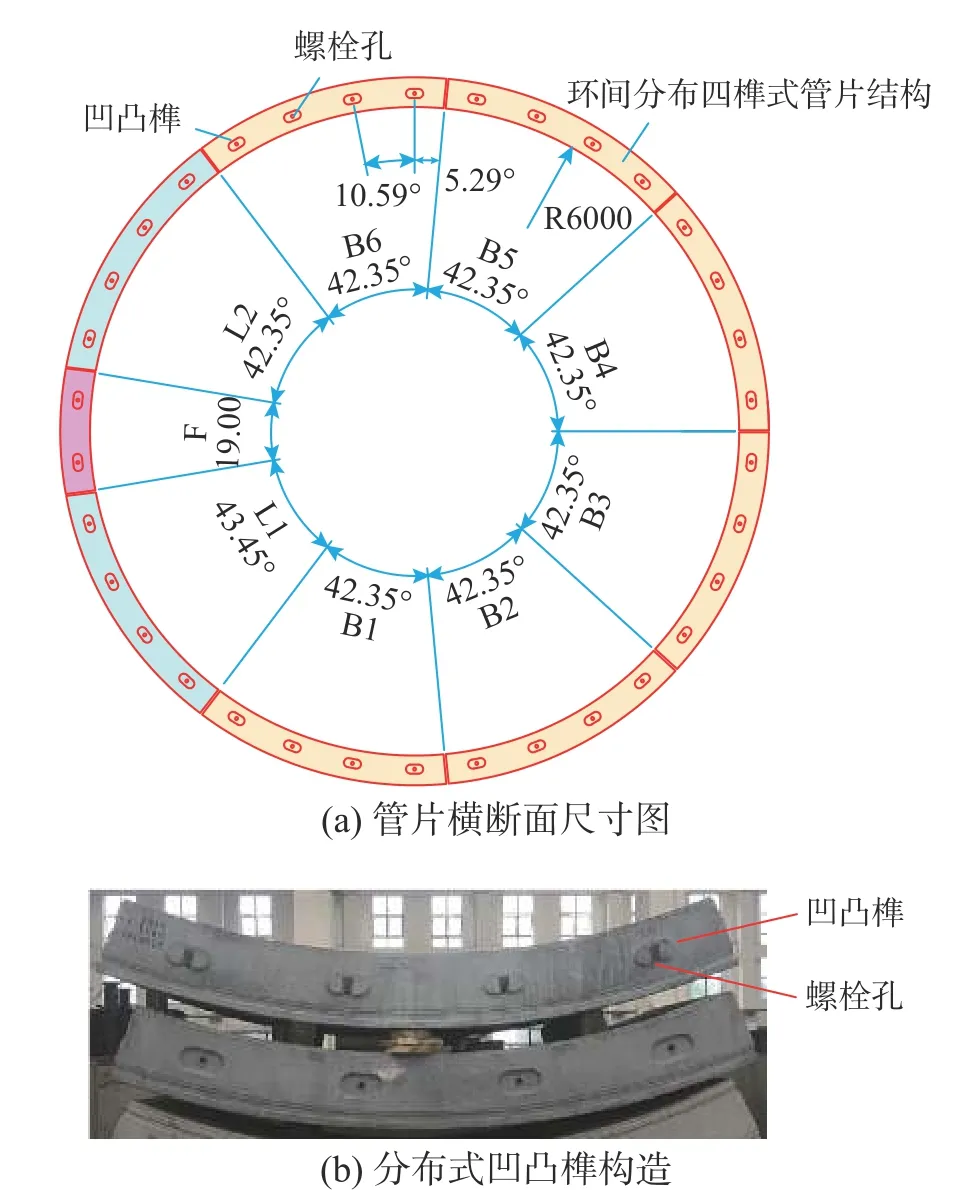

我国目前建设的盾构隧道断面尺寸不一、环间连接类型各异[7]。近期建设的多座大断面水下盾构隧道在环间布置了新型的分布式凹凸榫构造,如:中国济南黄河隧道(环间均匀布置凹凸榫构造,一块标准块对应3 个凹凸榫与3 个斜螺栓)、江阴靖江长江隧道(环间均匀布置凹凸榫构造,一块标准块对应3 个凹凸榫与6 个斜螺栓)、佛莞城际狮子洋隧道(环间均匀布置凹凸榫构造,一块标准块对应4 个凹凸榫与4 个斜螺栓,如图1)(以下简称环间分布四榫式管片结构)。相较于早期仅布置螺栓的环间连接,分布式凹凸榫构造受剪尺寸大,加强了结构抵抗环间变形的能力,然而对于局部结构而言,环间相互作用复杂,导致局部破坏的风险增大,其对结构安全状态的影响有待研究。

图1 管片横断面示意图Fig. 1 Diagram of segment cross-section

针对管片结构环间接头,通常通过理论解析和加载试验的方法来研究其力学特征。李宇杰等[8]通过数值计算与现场实测,证明了环间错台变形会引起管片结构局部内力增大与破损。耿萍等[9]通过理论推导,建立了考虑剪切作用的环间接头力学模型。李晓军等[10]通过理论推导,建立了盾构隧道纵向梁模型,得到了沿隧道轴线的环缝变形分布。张景等[11]通过理论推导,得到了环间接头不同变形模式与受力状态下的内力解析表达式。目前,针对凹凸榫构造形式的环间连接的研究尚不充分,而环间连接型式决定环间作用方式,是影响管片结构环间变形与破坏机制的关键因素。张稳军等[12]通过数值模拟,明确隧道衬砌结构环缝受剪的全过程,研究了不同凹凸榫槽尺寸对于接头抗剪性能的影响。Putke 等[13]通过模型试验,探明了凹凸榫构造材料与尺寸对于结构环间抗剪刚度的影响。现阶段设置凹凸榫构造后环间连接性能的研究较少,对于凹凸榫构造对管片环间作用的影响尚无定论、亟待探明。

目前对于盾构隧道管片结构承载性能多采用原型试验、局部原型试验的方式开展。柳献等[14]通过原型试验,证明了随着环间作用的增强,结构首个塑性铰位置从纵缝接头向管片本体转移。封坤等[15− 16]通过南京长江隧道原型加载试验,探明在弹性状态下和结构开裂后,通缝和错缝拼装管片结构力学特征变化显著。朱瑶宏等[17]通过错缝拼装盾构隧道足尺试验,探明了结构承载性能和破坏机理。毕湘利等[18]通过通缝拼装盾构隧道足尺试验认为,管片极限破坏特征表现为管片接头的破坏,管片自身未表现出明显破坏现象。Zhang等[19]通过狮子洋隧道原型试验,明确了结构在通缝和错缝条件下承载能力与破坏阶段的评价指标。对于施工、运营期常见的管片局部破坏问题,局部原型试验更为经济,周期较短,且能较为真实的展现管片结构的破坏过程。

鉴于此,本文通过自主研发的局部原型结构加载试验系统,针对高围压作用下大断面盾构隧道新型分布榫式管片结构,测试了加载破坏过程中结构变形、接缝张开、环缝错台量、螺栓应力的变化规律,及其与裂缝的开裂时间、扩展规律之间的关系,并对环间分布四榫式管片结构的环间作用与破坏机理进行探讨,可为大直径盾构隧道工程设计和理论分析提供参考。

1 工程概况

佛莞城际狮子洋隧道位于珠三角地区的中南部,为狮子洋上第二座高速铁路水下隧道。隧道总长6.15 km,管片外径13.1 m,内径12 m,厚度0.55 m,幅宽2 m,为当时国内最大直径的铁路盾构隧道。隧道管片衬砌环采用双面楔形通用环,C50 钢筋混凝土,每环分块形式为“6+2+1”,包括封顶块F(圆心角19.00°)、邻接块L1、L2(圆心角43.45°)及标准块B1~B6(圆心角42.35°)。管片衬砌环环向均匀布置18 根M36 斜螺栓,纵向布置34 根M36 斜螺栓,机械等级8.8 级。环间均匀设置分布式凹凸榫构造,一块标准块对应4 个凹凸榫与4 个斜螺栓(以下简称环间分布四榫式管片结构)。凹凸榫构造并未配筋。管片横断面尺寸图详见图1(a),分布式凹凸榫构造见图1(b)。

2 试验概况

2.1 试验装置

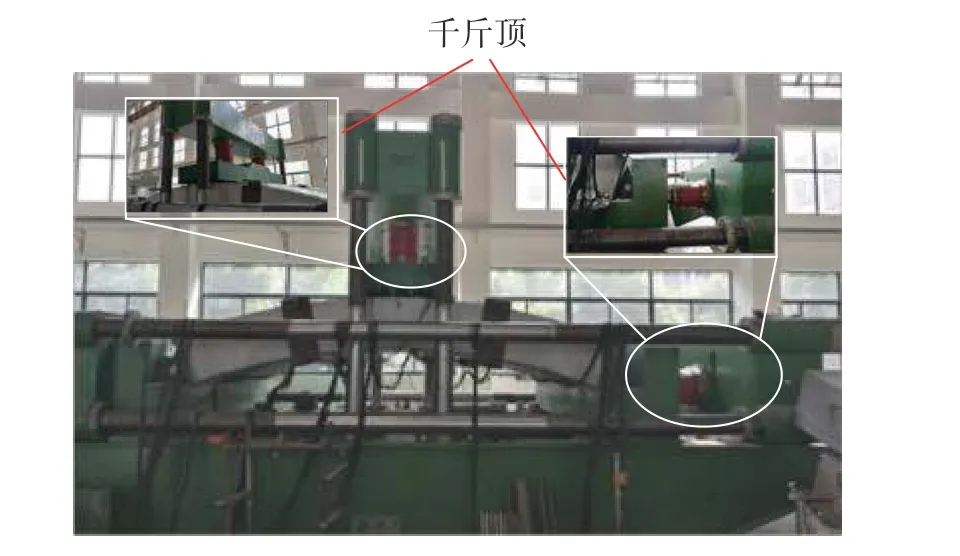

本次试验采用本课题组自主研发的“局部原型结构加载试验系统”装置,加载装置如图2 所示。

图2 局部原型结构加载试验系统Fig. 2 Local prototype structure loading test system

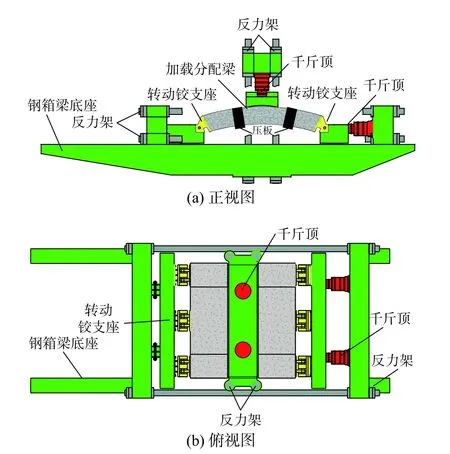

试验装置由大型试验台架、加载分配梁、水平和竖向千斤顶、转动铰支座以及提供反力的钢箱梁底座形成自反力体系,并由加载控制台控制,如图3 所示。试件左右两端均由转动铰支座支承,试验管片在两端支座处可自由转动。在竖直方向上,通过竖向千斤顶将荷载传递至加载分配梁,并最终作用在结构上;在水平方向上,试验管片一端固定,在另一端通过水平千斤顶施加荷载,形成对称受力体系,两个方向的千斤顶均有5000 kN的加载能力。

图3 加载系统三维示意图Fig. 3 Three-dimensional diagram of loading system

2.2 试验原理

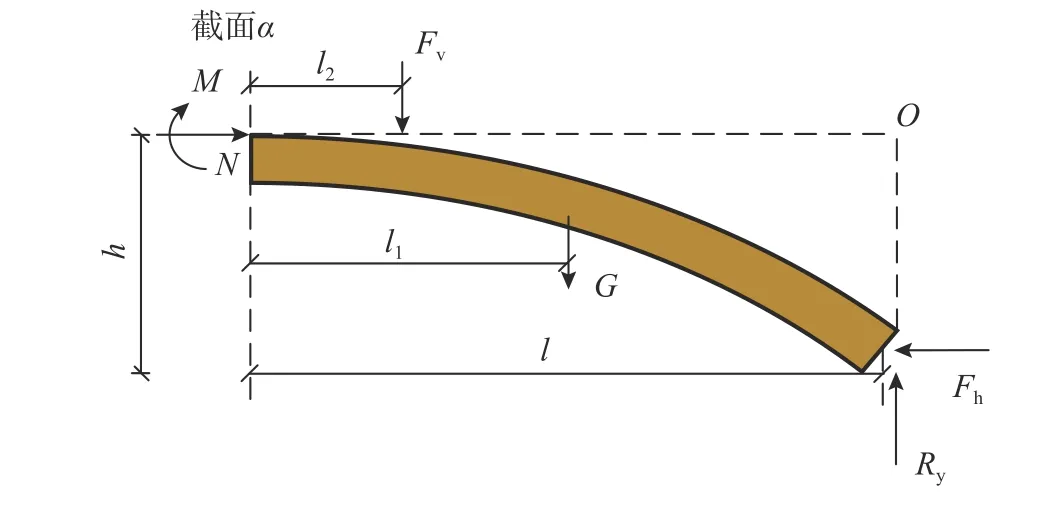

在受力模式分析时需考虑到管片自重的影响,实际管片加载时的半结构受力模式如图4 所示。

图4 结构受力示意图Fig. 4 Structure stress diagram

根据力的平衡可得:

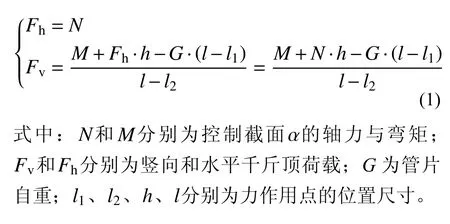

2.3 试件及量测系统

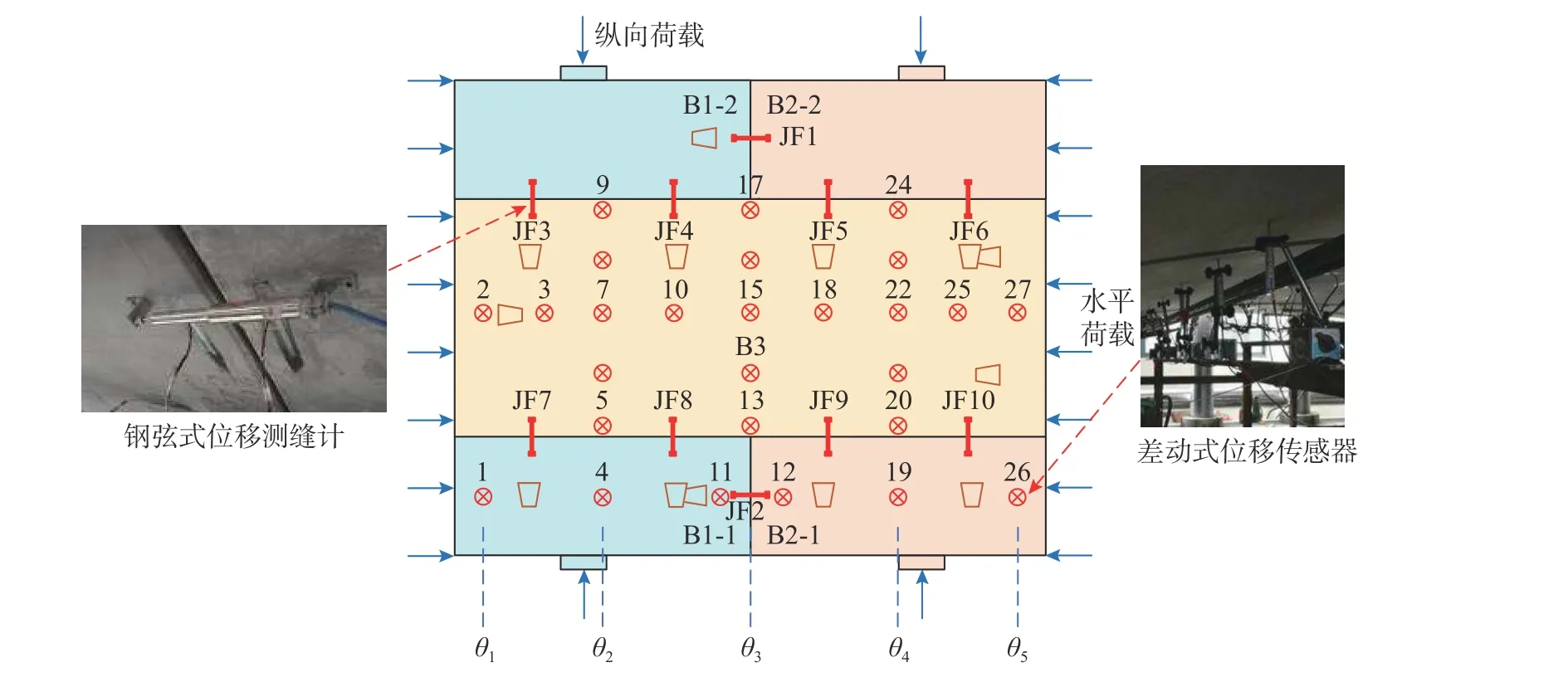

试验结构由中间块(标准块B3)和两侧相邻环(标准块B1、B2)共三环管片组成,试验结构与凹凸榫构造尺寸见图5;凹槽与凸榫在竖直方向上存在2 mm 自由变形空间;混凝土表面应变采用管片内弧面和外弧面对称布置的混凝土表面电阻应变片测量,测点布置如图6 所示。结构竖向位移由布置在内弧面下方的0.01 mm 精度的差动式位移传感器测量,接缝张开量采用钢弦式位移测缝计量测,测点布置如图7 所示;钢筋受力由张贴在钢筋上的应变片量测,如图8 所示。

图5 结构尺寸图 /mmFig. 5 Structure size diagram

图6 结构应力测点布置图Fig. 6 Structure stress measuring points arrangement

图7 结构位移测点布置图Fig. 7 Structural displacement measurement points arrangement

图8 钢筋应变片张贴Fig. 8 Reinforcement strain gauge

2.4 试验工况

根据该隧道工程实际地层情况,分析确定管片结构控制截面最不利偏心距为0.35 m,对应轴压比为0.1,纵向约束压力设定为1.2 MPa[20],据此拟定加载工况如下:① 第一阶段按等偏心距e=0.35 m 逐步增加水平和竖向千斤顶荷载,轴压比每级增加0.0025 直至λ=0.1,竖向千斤顶荷载可根据2.2 中式(1)计算得到;② 第二阶段保持等轴压比,即水平千斤顶荷载不变,竖向千斤顶每级增加30 kN,直至结构破坏时试验结束。

3 试验结果与分析

3.1 环间分布四榫式管片内力与变形变化规律

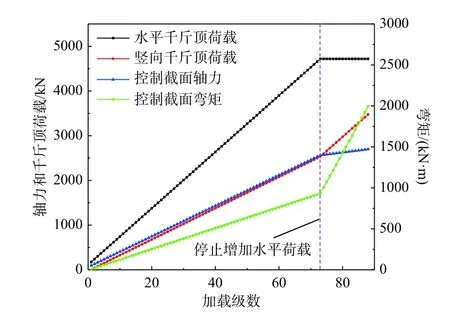

加载过程千斤顶荷载与控制截面内力如图9所示,在加载第一阶段过程中,轴力略小于水平千斤顶荷载转换得到的轴力,这是由于存在摩擦损耗,但控制截面偏心距为0.35 m,满足本次试验的既定设计要求。在加载的第二阶段过程中,水平千斤顶荷载不变,竖向千斤顶荷载不断增加,截面偏心距迅速增加,当竖向荷载Fv=3482 kN,水平荷载Fh=4718 kN时,结构失稳破坏。

图9 试验加载过程与管片内力Fig. 9 Test loading process and internal force of segments

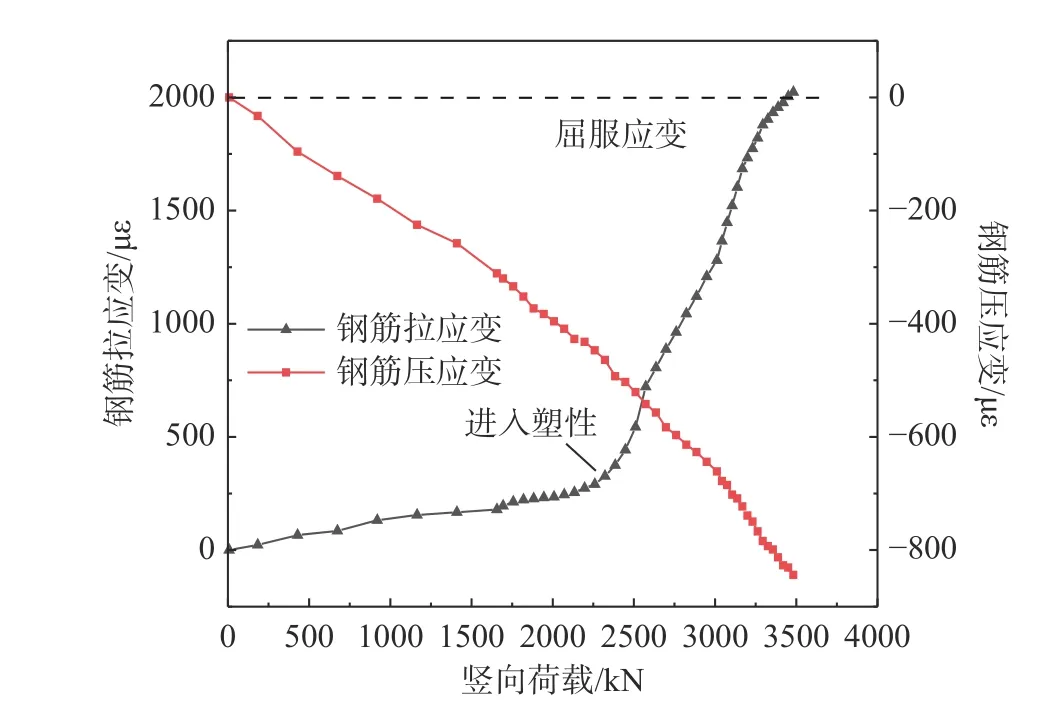

试验对环间分布四榫式管片结构中间块钢筋应变进行了测量,中间块内弧面钢筋受拉,外弧面钢筋受压,钢筋最大拉压应变均发生在中间块拱顶位置,中间块拱顶位置钢筋应变如图10所示。

图10 中间块拱顶位置钢筋应变Fig. 10 Reinforcement strain in centre ring

由图10 可见,中间块管片内弧面受拉侧钢筋应力随竖向荷载的增加而增加,可分为两个阶段:当竖向荷载Fv<2510 kN 时,受拉侧钢筋应变线性增加,此时为弹性阶段;当竖向荷载Fv>2510 kN时,增加速率显著增加,且受拉侧钢筋应变呈现出非线性增长。此时为塑性阶段;结构破坏时,受拉侧钢筋应变达到最大值2023 µε,已受拉屈服。

中间块管片外弧面受压侧钢筋应力变化规律与受拉侧钢筋应变规律不同,随着竖向荷载的增大,受压侧钢筋应变基本呈现线性增长规律。结构破坏时,受压侧钢筋应变达到最大值−884 µε,受压侧钢筋并未达到屈服状态。

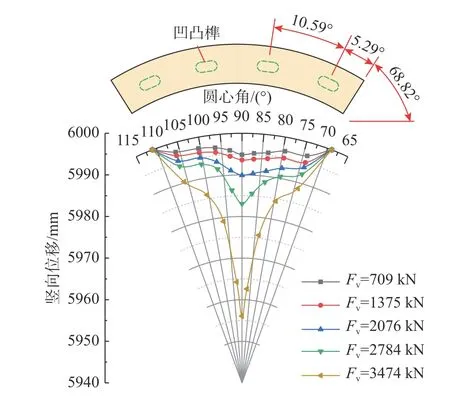

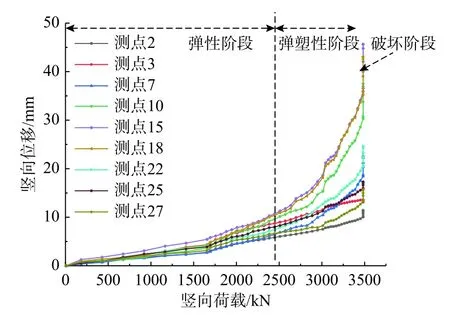

环间分布四榫式管片结构中间块环向竖向位移分布如图11 所示,结构整体全线下沉,中间块环向竖向位移分布呈现出漏斗型:圆心角85°~95°(凹凸榫处)最大,拱顶位置竖向位移在破坏荷载下达到43.95 mm;圆心角75°~85°(凹凸榫处)和圆心角95°~105°(凹凸榫处)其次,在破坏荷载下竖向位移最大达到24.28 mm;支座处最小。中间块环向竖向位移在圆心角69°~85°与95°~111°近似线性分布,在圆心角85°~95°为非线性分布,在凹凸榫处存在拐点。随着竖向荷载的增加,非线性更为明显。并且,管片竖向位移沿环向分布并非完全对称,右侧(千斤顶加载侧)略大于左侧(固定支座侧)。

图11 中间块环向竖向位移分布Fig. 11 Vertical displacement distribution in centre ring

如图12 所示,随着竖向荷载的增大,环间分布四榫式管片结构中间块竖向位移均增大,不同测点竖向位移变化规律基本一致,可分为三个阶段:① 当竖向荷载Fv<2510 kN,即内弧面受拉侧钢筋未进入塑性时,竖向位移线性增长,增长速率较慢,定义此阶段为弹性阶段;② 当竖向荷载Fv>2510 kN时,竖向位移增长呈现非线性,增长速率显著增加,定义此阶段为弹塑性阶段;③ 当达到破坏荷载时停止加载,维持竖向与水平荷载不变,各测点竖向位移持续增加,结构失稳破坏,定义此阶段为破坏阶段。结构失稳破坏时测点15 竖向位移最大,为45.65 mm。

图12 各测点竖向位移Fig. 12 Vertical displacement of measuring points

对比不同测点可发现,弹性阶段各测点增长速率基本一致,弹塑性阶段时,位于圆心角85°~95°(凹凸榫)的测点15、测点10 和测点18 增长速率远大于其余测点,这是由于管片结构拱顶处两侧相邻环存在纵向接缝,故管片结构拱顶处刚度较小,竖向位移更大。

3.2 管片结构接缝受力与变形变化规律

接缝是盾构隧道衬砌结构的薄弱环节,凹凸榫构造对于管片环向连接受力与变形的影响尚不明确。对此,本文对环间分布四榫式管片结构接缝受力变形规律做进一步分析,以此探讨新型分布榫式管片结构环间作用机理。

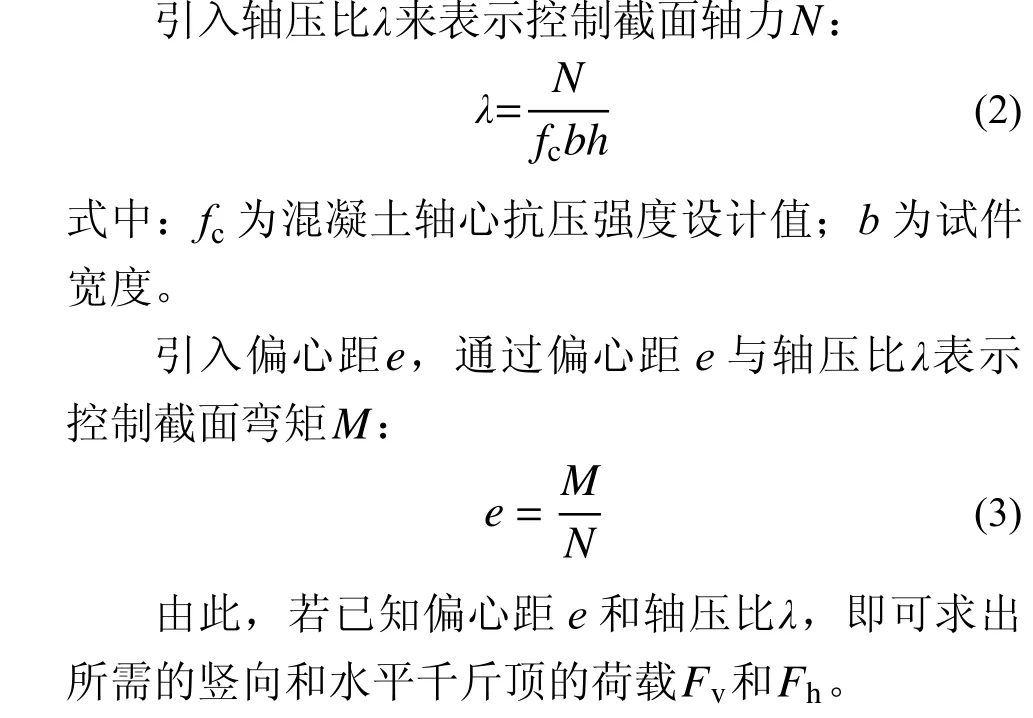

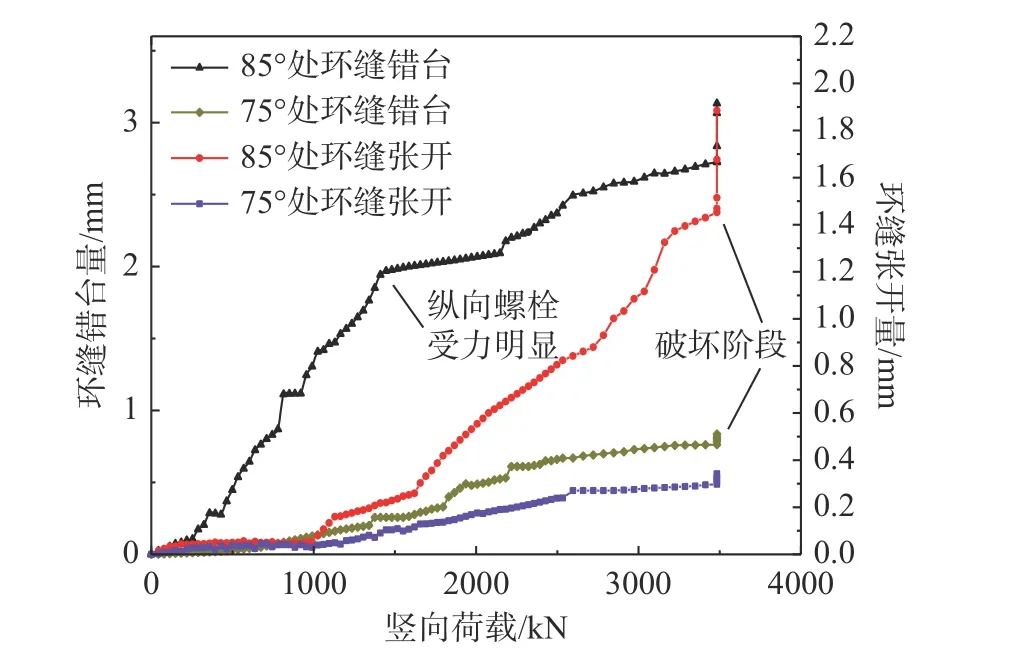

3.2.1 环缝受力与变形变化规律

由图13 竖向荷载-环间错台-环缝张开量变化规律可见,随着竖向荷载的增大,圆心角85°处环间错台与环缝张开量均增大,可分为三个阶段:① 竖向荷载Fv<1410 kN时,环间错台快速增加,环缝张开量变化不明显;② 竖向荷载Fv=1410 kN时,圆心角85°处环间错台为1.9 mm,环缝张开量为0.2 mm;③ 竖向荷载Fv>1410 kN时,环间错台增加速率变缓,环缝张开量增加速率显著提高,此时环向螺栓受力明显;加载至破坏荷载时,停止加载,错台量与张开量快速增加,此时结构失稳破坏。

图13 竖向荷载-环间错台-环缝张开量变化规律Fig. 13 Variation of vertical loads-dislocation-joint opening

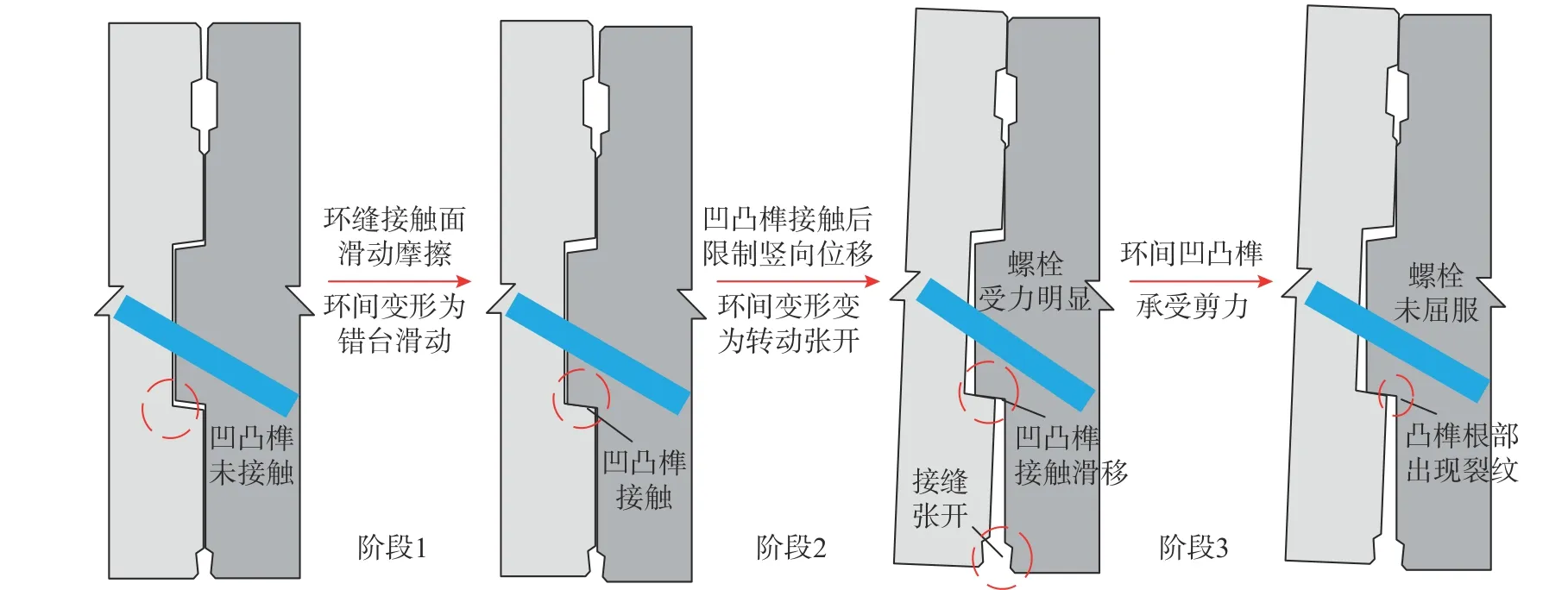

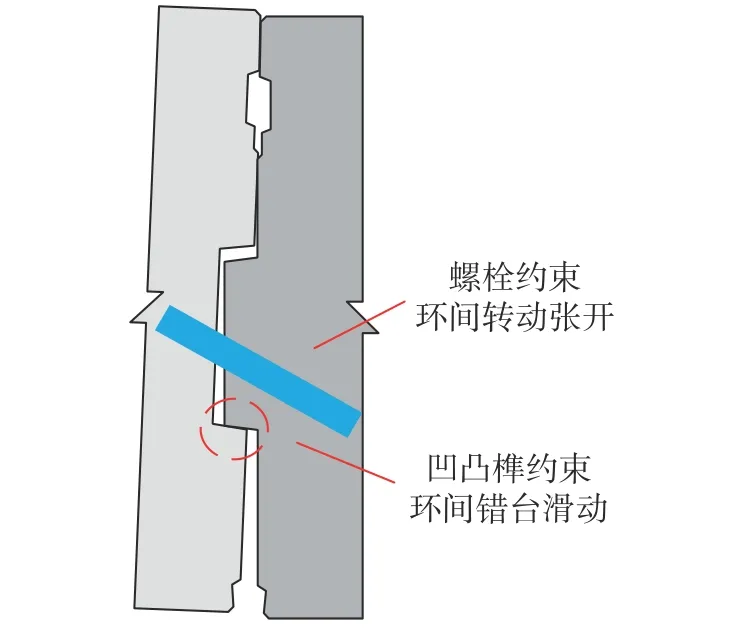

如图14 所示,环间分布四榫式管片结构环缝变形模式可归纳为:第一阶段时,由于凹榫与凸榫之间缝隙的存在,凹榫与凸榫并未接触,环间作用主要为环缝接触面之间的摩擦,环间变形为错台滑动,环间错台快速增加而环缝张开量增加缓慢;第二阶段时,凹凸榫接触,凹榫沿着凸榫下表面向外滑移,螺栓受力明显,进而产生环缝张开变形,此阶段环间变形由错台滑动变为转动张开为主,环间错台增加速率变缓,环缝张开量增加速率显著增加;第三阶段结构失稳破坏,荷载不变环间变形快速增加。

图14 环缝变形示意图Fig. 14 Deformation diagram between rings

由图13 可见,随着竖向荷载增加,圆心角75°处环间错台与环缝张开量增长速率缓慢线性增长。这是由于圆心角75°处环间变形处于凹凸榫还未接触的第一阶段。

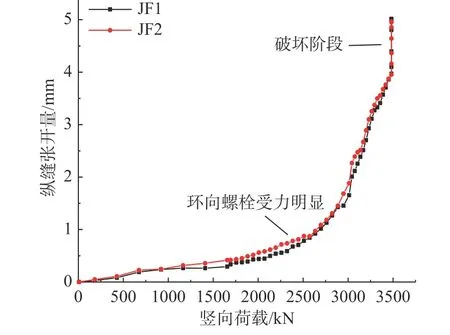

3.2.2 纵缝受力与变形规律

如图15 所示,环间分布四榫式管片结构相邻环纵缝张开的变化规律基本一致:随着竖向荷载增加,纵缝张开量逐渐增大,可分为三个阶段:① 当竖向荷载Fv<2510 kN,即中间块内弧面受拉侧钢筋未进入塑性时,相邻环纵缝张开量呈线性增长;② 当竖向荷载Fv>2510 kN时,即中间块内弧面受拉侧钢筋进入塑性后,相邻环纵缝张开量速率不断增大,且此时纵向螺栓受力明显;③ 当达到破坏荷载时,停止加载,维持竖向与水平荷载不变,相邻环纵缝张开量快速增大,此时结构失稳破坏。

图15 纵缝张开量变化规律Fig. 15 Variation law of longitudinal joint opening value

结构失稳破坏时JF1 和JF2 的纵缝张开量分别为5.01 mm 和4.96 mm,且纵向螺栓均未屈服。由纵缝变形过程可见,环间分布四榫式管片结构中的纵缝不再是结构薄弱环节,且结构破坏过程中纵缝并未发生明显损伤,承载能力仍有冗余。

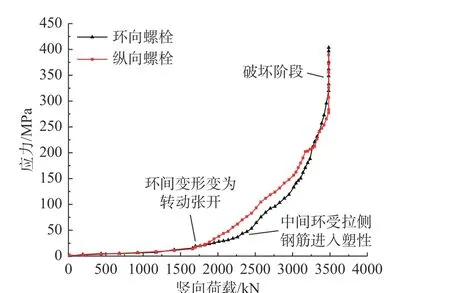

3.2.3 螺栓受力规律

环、纵向螺栓受力如图16 所示,随着竖向荷载增加,环、纵向螺栓受力不断增加,可分为两个阶段:对于环向螺栓:竖向荷载Fv<2446 kN,即中间块受拉侧钢筋进入塑性前,环向螺栓应力缓慢线性增长,竖向荷载Fv>2446 kN,即中间块受拉侧钢筋进入塑性后,环向螺栓应力非线性增长;对于纵向螺栓:竖向荷载Fv<1410 kN,即环间变形处于第一阶段时,纵向螺栓应力缓慢线性增长,竖向荷载Fv>1410 kN,即环间变形处于第二阶段时,纵向螺栓应力非线性增长。

图16 螺栓受力规律Fig. 16 Force law of bolts

如图17 所示,环间分布四榫式管片结构环间作用可归纳为:环间变形为第一阶段时,环间变形为滑动错台,螺栓受力不明显;环间变形表现为第二阶段时,环间变形为转动张开,螺栓受弯,约束环间转动张开变形,凹凸榫构造承受剪力,约束环间滑动错台变形,环间作用由第一阶段的纯剪转变为弯剪结合。

图17 环间作用示意图Fig. 17 Force diagram between rings

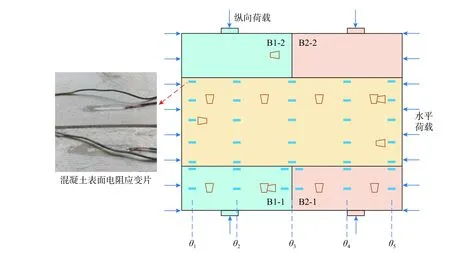

3.3 管片结构裂缝的发展

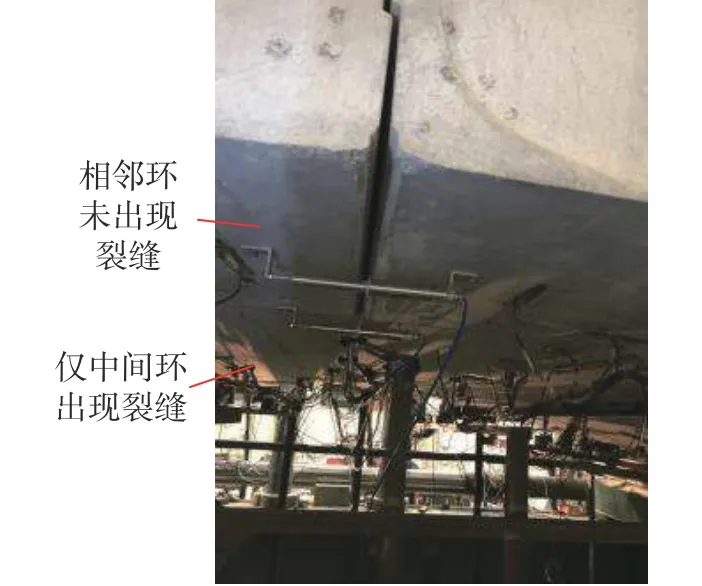

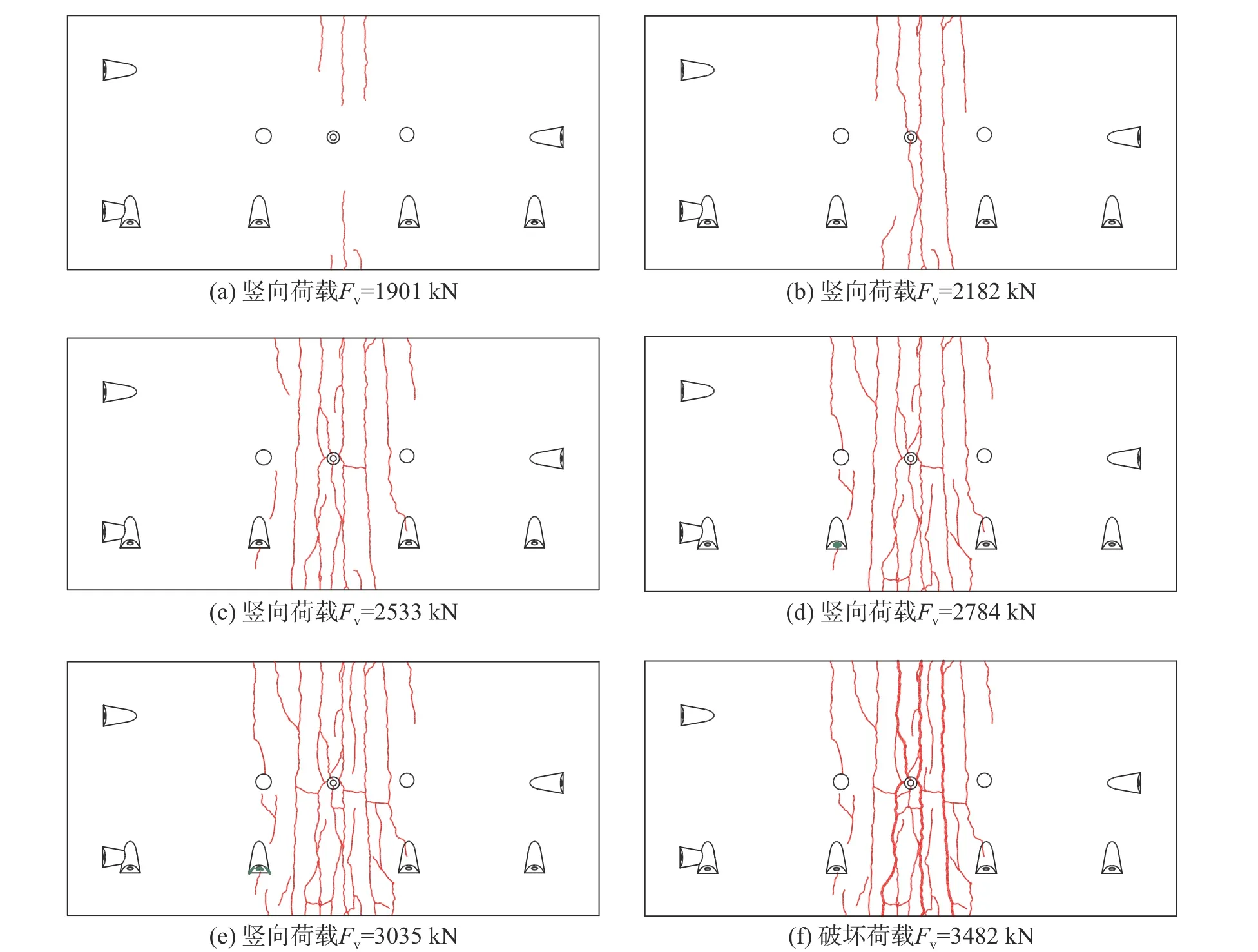

如图18 和图19 所示,在试验全过程中,环间分布四榫式管片结构仅在中间块出现裂缝,相邻环没有出现裂缝。因此,环间分布四榫式管片结构失稳破坏并不是由于相邻环纵缝破坏造成的,对此,本文详述环间分布四榫式管片结构裂缝的发展以及最终破坏形态,以此探讨环间分布四榫式管片结构破坏机理。

图18 相邻环裂缝情况示意图Fig. 18 Crack of adjacent ring

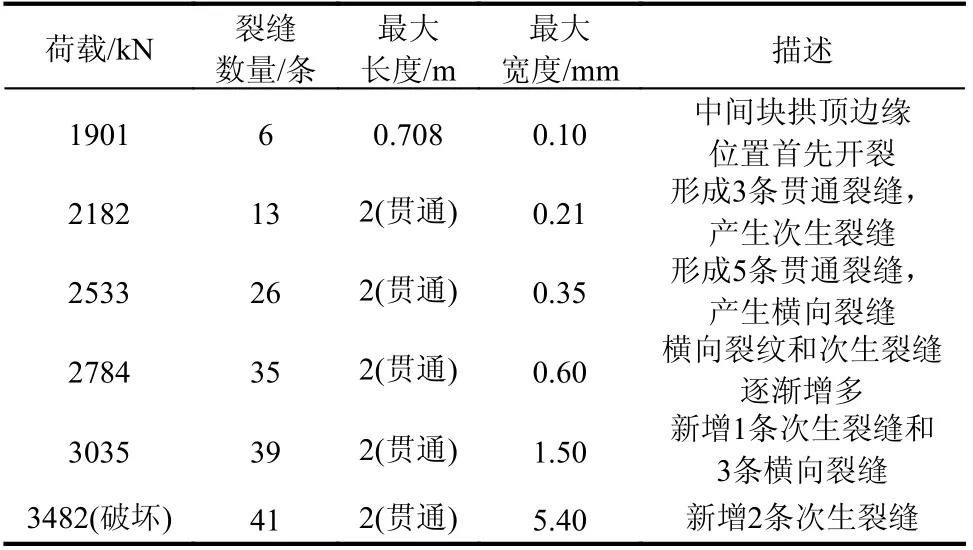

由于环间四榫式管片结构相邻环未产生裂缝,本文仅描述中间块裂缝发展情况,见表1 与图19。

表1 中间块内弧面裂缝发展Table 1 Cracks development in centre ring

图19 中间块内弧面裂纹发展Fig. 19 Cracks development in centre ring

从裂缝的分布来看,裂缝主要集中在圆心角85°~95°两处凹凸榫之间,拱顶处裂缝宽度最大。从裂纹的走向上看,纵向裂纹为主,斜裂纹其次,且斜裂纹与隧道纵轴线方向的夹角在0°~45°,沿管片环向的横向裂纹最少,出现的也较晚。

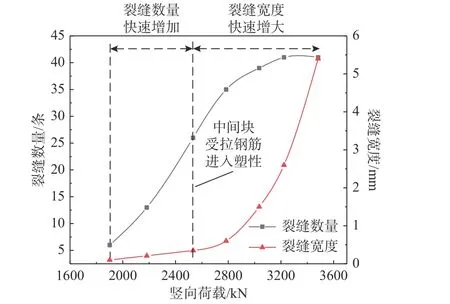

图20 为裂缝数量和宽度的发展规律。环间分布四榫式管片结构裂缝宽度发展规律与裂缝数量发展规律相反,可分为两个阶段:第一阶段为裂缝数量快速增长阶段,竖向荷载Fv<2510 kN,即中间块内弧面受拉侧钢筋处于弹性阶段时,裂缝数量快速增加,裂缝最大宽度缓慢增加,混凝土快速丧失承受截面拉力能力,截面拉力仅由内弧面受拉侧钢筋承担;第二阶段为裂纹宽度快速增长阶段,竖向荷载Fv>2510 kN,即中间块内弧面受拉侧钢筋进入塑性后,裂缝宽度增长速率显著增加,裂缝数量增长速度变缓。可见,环间分布四榫式管片结构破坏前有明显的破坏先兆,中间块内弧面钢筋进入塑性前,结构破坏先兆表现为裂缝数量快速增加,进入塑性后,结构破坏先兆表现为裂缝宽度快速增加。

图20 裂缝数量和宽度的变化规律Fig. 20 Variation law of the number and width of cracks

3.4 最终破坏形态

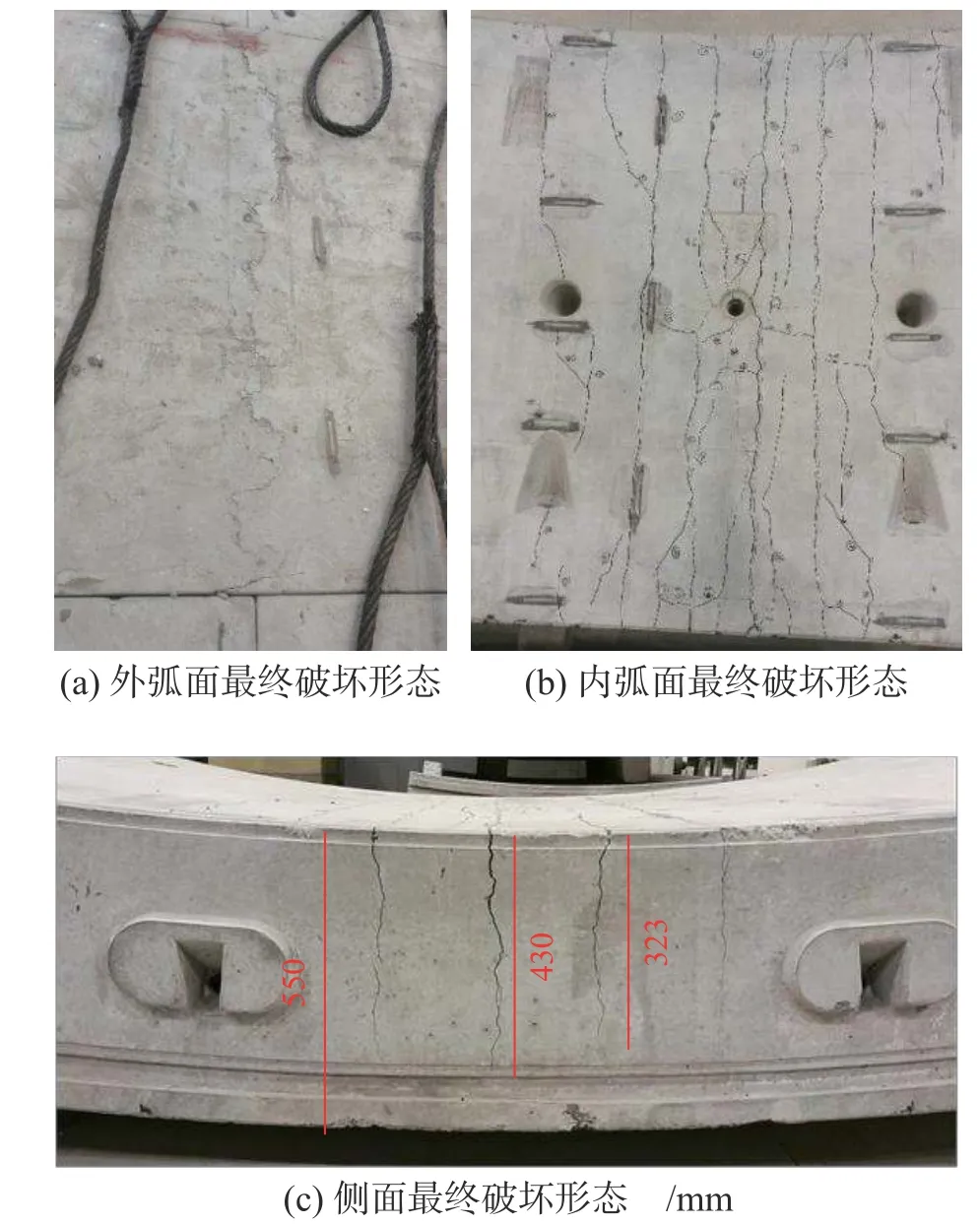

3.4.1 管片结构中间块最终破坏形态

环间分布四榫式管片结构中间块最终破坏形态如图21 所示,内弧面圆心角85°~95°两处凹凸榫之间,出现大量纵向贯穿裂缝,其中4 条宽度较大的纵向贯通裂缝开裂深度如图21(c)所示,开裂深度最小达到323 mm,为管片厚度的58.7%,开裂深度最大达到430 mm,为管片厚度的78.2%。可见,最终破坏时中间块混凝土开裂充分,截面拉力仅由钢筋承受。

图21 中间块最终破坏形态Fig. 21 Final failure pattern of centre ring

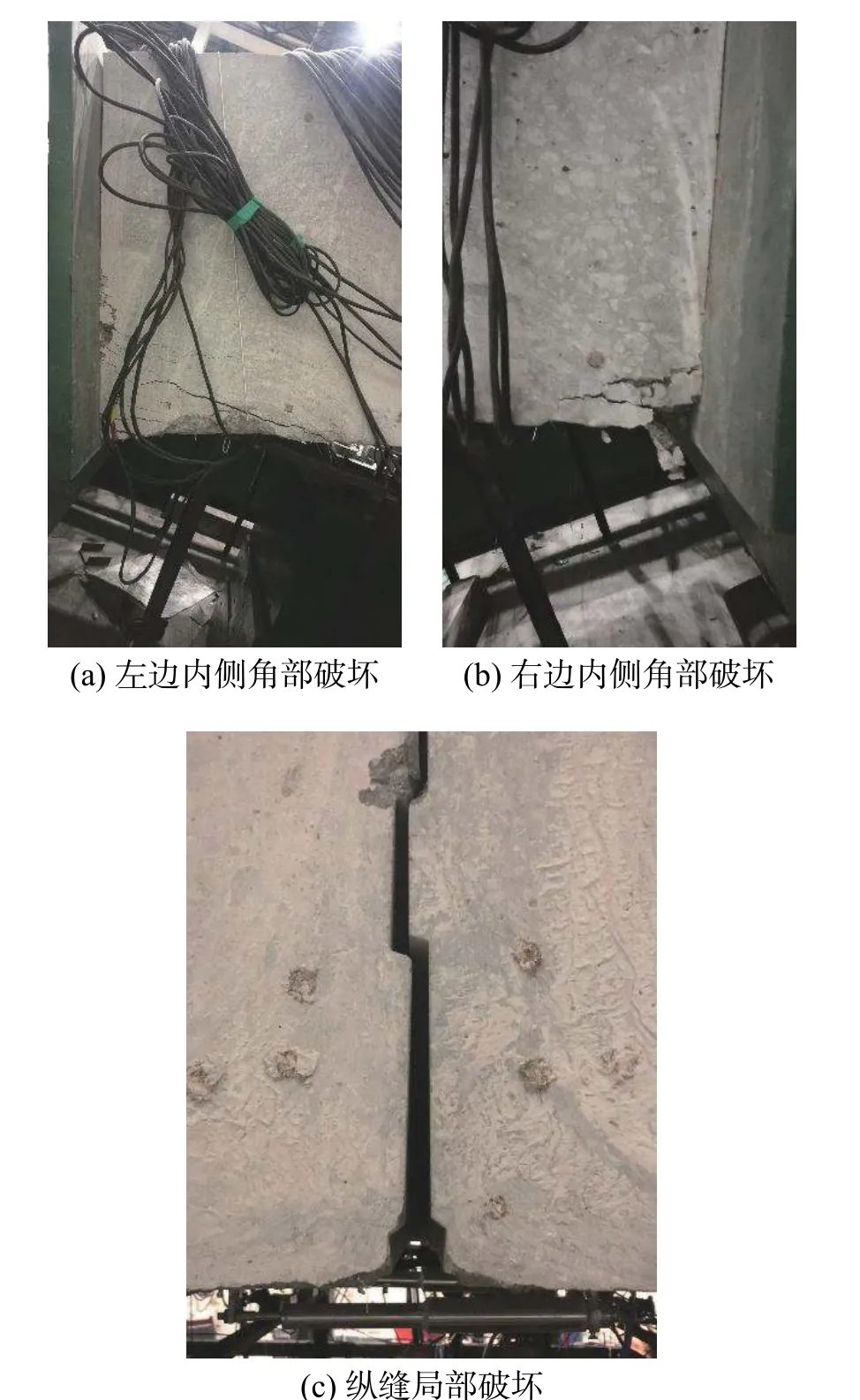

3.4.2 管片结构相邻环最终破坏形态

环间分布四榫式管片结构相邻环最终破坏形态如图22 所示。相邻环纵缝内侧张开,最大张开量为6.914 mm,边角处出现开裂现象,且开裂深度较浅,仅是内弧面混凝土保护层混凝土开裂,属于局部的强度破坏,相邻环承载能力仍有冗余。

图22 相邻环最终破坏形态Fig. 22 Final failure pattern of adjacent ring

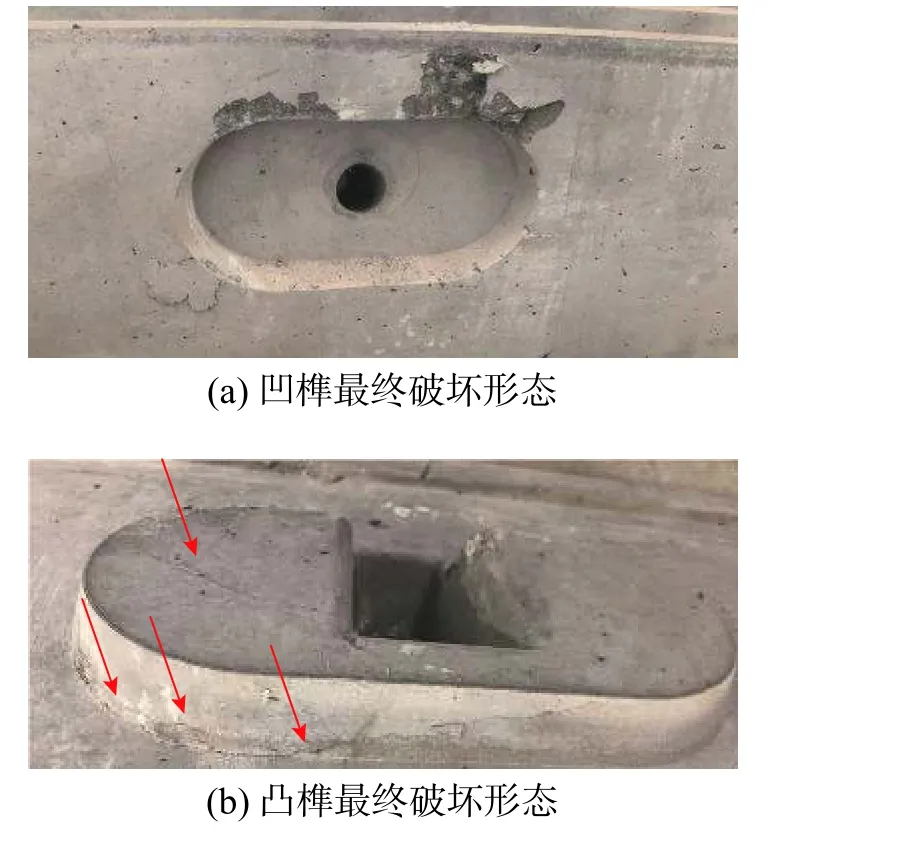

3.4.3 管片结构凹凸榫最终破坏形态

环间分布四榫式管片结构环间凹凸榫构造最终破坏形态如图23 所示。在凹榫与凸榫接触的位置,各自出现剪切破坏裂纹。凸榫根部出现沿凸榫长度方向的裂纹,凸榫有整体剪坏剥落的趋势;凹榫边缘处出现破损,且边缘中间有螺栓处破损不明显,边缘两侧没有螺栓处破损明显。结构破坏时环间凹凸榫构造并未完全破坏,抗剪能力仍有冗余,环间设置凹凸榫构造为有效的抗剪措施。

图23 凹凸榫最终破坏形态Fig. 23 Final failure pattern of the mortise and tenon

4 环间分布四榫式管片破坏机理分析

环间分布四榫式管片结构环间作用可归纳为:环间变形初始时表现为错动,此时环间作用主要由接触面摩擦提供,凸榫与凹槽接触后环间变形表现为转动张开,此时螺栓受弯并约束环缝的张开变形,凹凸榫构造受剪并约束环缝错台,环间作用由第一阶段的纯剪转变为弯剪结合;凹凸榫接触作用后环间抗剪刚度大,有效限制环间错台量,改善大直径盾构隧道施工过程中的管片上浮问题,减小环间错台引起的管片损伤。此外,凹凸榫构造可有效限制错台引起的附加弯矩,对轴力略有影响[9],对管片整体受力更有利。

根据环间分布四榫式管片结构内力、变形规律与最终破坏形态,其渐进性破坏过程可归纳为:中间管片内弧面边缘处混凝土首先开裂,此时裂缝发展特征为裂缝长度迅速增加;随着荷载继续增加,中间块管片内弧面钢筋受拉进入塑性,结构进入弹塑性阶段,此时裂缝发展特征为裂缝宽度迅速增加;最终钢筋屈服,混凝土开裂截面刚度降低[14],管片结构丧失承载能力,失稳破坏。

凹凸榫构造可提高管片环间的相互作用、提高整体性,避免发生接缝破坏引起的脆性破坏,从而使其具备更高的承载力与更好的延性,其机理为:一方面由于相邻环存在纵缝,刚度小于中间块管片,结构环间发生弯矩传递,管片本体相较于纵缝会承担更大的荷载;另一方面由于凹凸榫接触后限制环间相对位移,结构环间抗剪刚度大,环间相互作用强,对结构的环间错动形成了良好的控制,因此,环间分布榫式管片结构最终破坏主要表现为管片开裂引起的整体失稳破坏。

总体来看,环间分布四榫式管片结构的破坏机理可概括为:中间块管片内弧面混凝土开裂导致钢筋承担截面拉力,裂缝不断加深加宽,中间块管片受拉侧钢筋进入塑性、进而屈服,混凝土开裂使管片刚度下降,管片结构最终失稳破坏。

5 结论

针对盾构隧道环间分布四榫式管片结构开展局部原型试验,测试了分布榫式管片结构在压弯荷载作用下的力学特性、破坏过程与机理,得出主要结论如下:

(1)环间分布四榫式管片结构受力变形可分为两个阶段:中间块内弧面钢筋进入塑性前,结构变形缓慢线性增加;中间块内弧面钢筋进入塑性后,结构变形非线性增加。

(2)环间分布四榫式管片结构环间作用可分为两个阶段:凹榫与凸榫未接触时,环间变形为错台滑动,环间作用为环缝面间摩擦;凹凸榫接触后,环间变形为转动张开,螺栓受弯且凹凸榫构造受剪,环间作用为弯剪结合。

(3)环间分布四榫式管片结构初始裂缝出现在中间块拱顶边缘位置,此时竖向荷载Fv=1901 kN,水平荷载Fh=665 kN,中间块竖向位移7.43 mm,纵缝张开量0.51 mm。

(4)环间分布四榫式管片结构最终破坏形态为:中间块内弧面拱顶处出现大量纵向贯穿裂缝;中间块裂缝开裂深度最大达到430 mm;环间凹凸榫仅出现受剪破坏趋势;环间螺栓均未屈服。

(5)环间分布四榫式管片结构破坏机理可归纳为:中间管片内弧面边缘处混凝土首先开裂;随着荷载继续增加,中间块管片内弧面钢筋钢筋屈服,混凝土开裂使管片刚度下降,管片结构最终失稳破坏。