半再生重整装置催化剂更换为SR-1000催化剂的经济性评估

2022-01-12臧高山刘振伟唐绍泉

文 斌,臧高山,刘振伟,唐绍泉,岳 磊

(1.中国石油独山子石化公司,新疆 克拉玛依 833699;2.中国石化石油化工科学研究院)

中国石油独山子石化公司(简称独山子石化)的半再生催化重整(简称重整)装置原为从比利时雪佛龙炼油厂引进的旧装置,首次投产于1970年,原设计能力为400 kt/a。2007年装置进行了改造扩建,改造后重整原料主要包括:213.8 kt/a来自2.0 Mt/a加氢裂化装置的重石脑油、101.2 kt/a来自600 kt/a加氢裂化装置的重石脑油以及146.8 kt/a来自独山子石化新厂区化工芳烃抽提装置的抽余油,装置副产的氢气供蜡油加氢及重整预加氢装置使用。

2011年9月装置开始采用中国石化石油化工科学研究院(简称石科院)开发、中国石油抚顺石化公司催化剂厂生产的第三代半再生重整催化剂PRT-C/PRT-D催化剂,2015年5月对催化剂进行了一次器外再生,截止目前该批催化剂已累计使用近10年。2021年4月由于重整反应器到期正常检验,催化剂卸剂过筛后继续使用。

由于PRT-C/PRT-D催化剂使用时间较长,稳定汽油收率有明显降低的趋势[1],为了分析对比独山子石化半再生重整装置使用新、旧催化剂的经济性,为更换新催化剂SR-1000提供依据,根据SR-1000催化剂的实际工业标定数据和独山子石化重整原料性质对独山子石化重整装置使用SR-1000催化剂时的加工效果进行了模拟计算,预测了C5+重整稳定汽油研究法辛烷值(RON)为95时重整反应的主要反应条件、产物分布等基础数据。

1 PRT-C/PRT-D催化剂目前运行情况

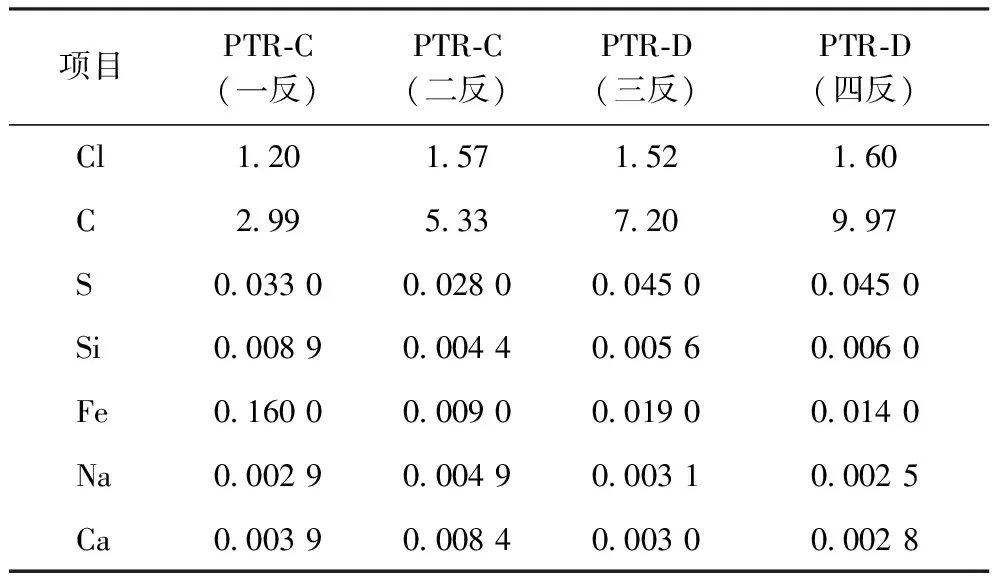

独山子石化500 kt/a半再生重整装置的4个重整反应器(第一反应器、第二反应器、第三反应器、第四反应器,依次简称为一反、二反、三反、四反)中分别装填催化剂PTR-C,PTR-C,PTR-D,PTR-D。其中,第一段反应区(简称一段)包括一反、二反,第二段反应区(简称二段)包括三反、四反。因反应器于2021年4月鉴定检验到期,故对装置停工进行催化剂卸剂、过筛后回装继续开工。从各反应器催化剂卸剂(含碳催化剂)中取样送石科院做杂质含量分析,结果见表1。

表1 各反应器含碳催化剂中的杂质元素含量 w,%

从表1可以看出:四反中PRT-D催化剂的碳质量分数已接近10%,为了提高环烷烃和烷烃的转化率[2],需要提高各反应器的反应温度,这不仅会增加加热炉负荷[3],也会导致稳定汽油收率下降;一反中PRT-C催化剂上的铁质量分数已经达到0.160 0%,较其他反应器催化剂中铁含量明显偏高,这会影响催化剂的性能[4]。

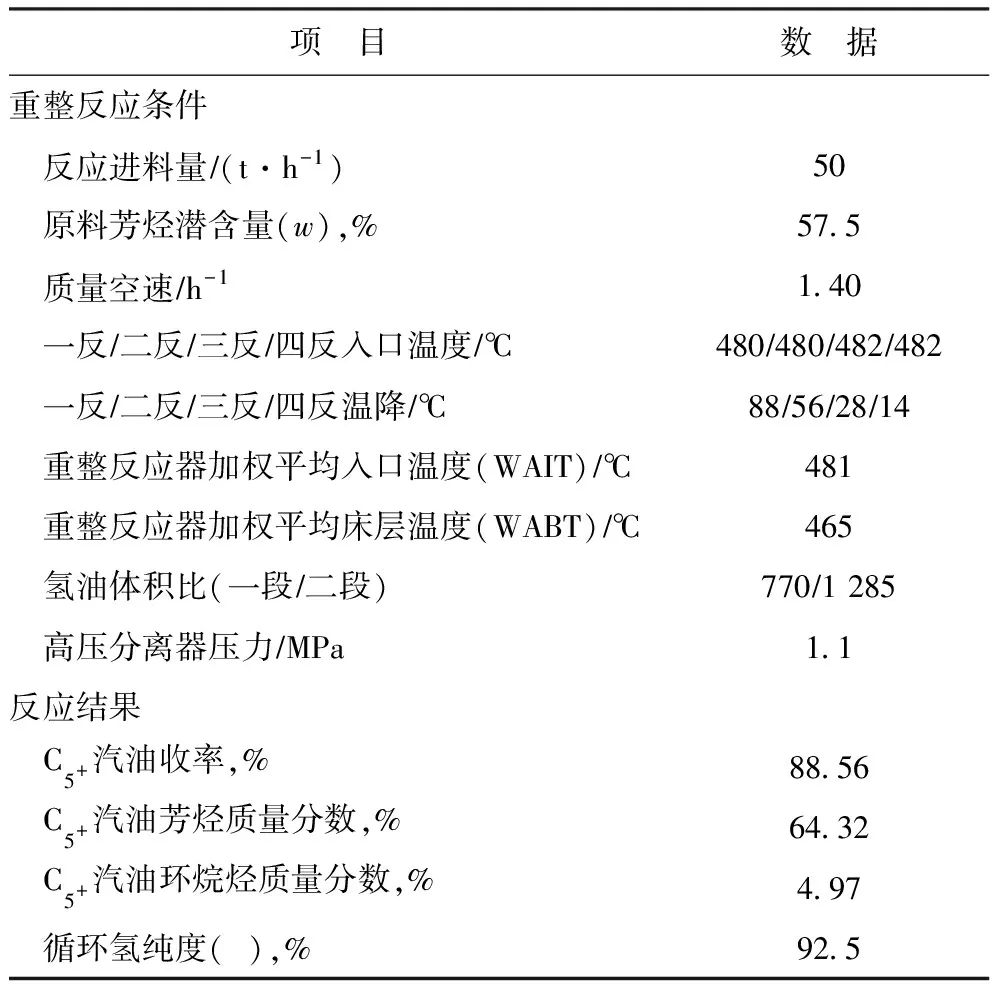

重整反应器鉴定检验后装置于2021年4月19日开工正常,稳定后的主要反应条件和结果见表2。

表2 装置使用PRT-C/PRT-D催化剂时的反应条件及结果

从表2可知,稳定汽油中环烷烃质量分数已达4.97%,而正常情况下环烷烃质量分数应小于2%。由于环烷烃很容易转换成相应的芳烃,而目前反应产物中C6~C8环烷烃含量高,说明催化剂的整体活性明显下降。而且,由于四反催化剂的碳质量分数接近10%,为使原料油中环烷烃充分转化以及提高芳烃转化率,需要提高各反应器的入口反应温度,但这将导致催化剂积炭加快,C5+稳定汽油收率下降,目前稳定汽油收率已较装置运转初期下降2~3百分点,经济效益损失明显。

2 装置采用SR-1000催化剂评估

2.1 SR-1000催化剂介绍

SR-1000催化剂是石科院于2015年开发成功的第四代铂铼固定床半再生重整催化剂,该催化剂采用具有特殊孔道的新型氧化铝催化材料作为载体,载体的比表面积和孔体积明显高于PRT-C/PRT-D催化剂。

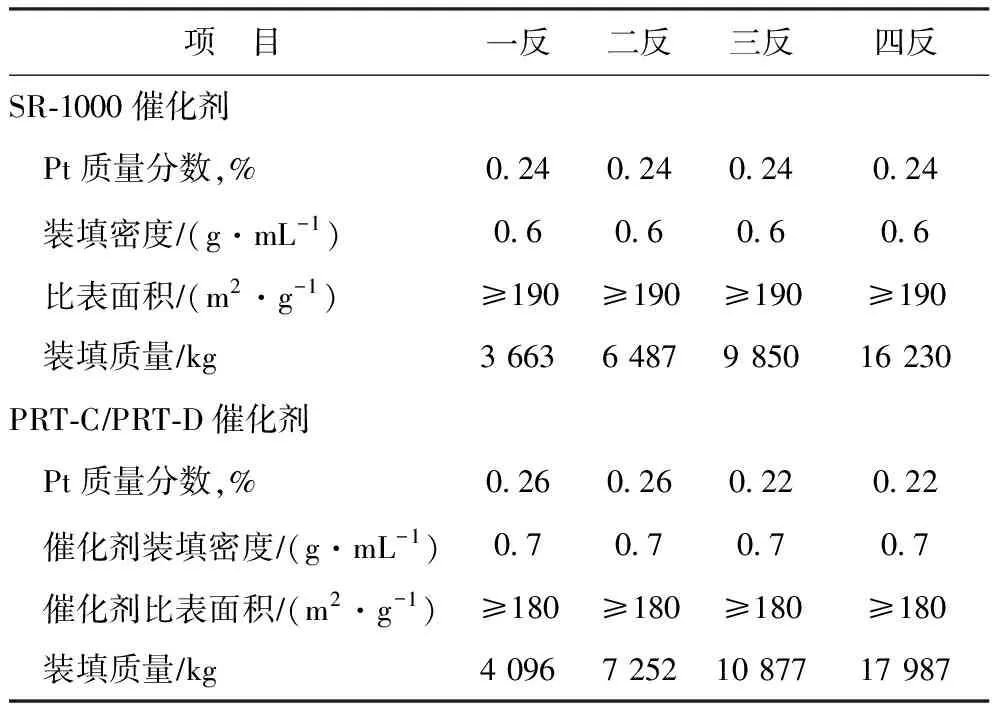

SR-1000催化剂具有积炭速率低、选择性高、活性稳定性好等特点[5]。该催化剂既可以用来生产高辛烷值汽油调合组分,也可以用来生产苯、甲苯和二甲苯(BTX)等轻质芳烃。根据SR-1000催化剂的实际工业标定数据和独山子石化重整原料性质预测独山子石化半再生重整装置使用SR-1000时各反应器装填催化剂的情况,并与装置使用PRT-C/PRT-D催化剂时的装填情况进行对比。SR-1000与PRT-C/PRT-D催化剂的物化性质及装填量对比如表3所示。

表3 SR-1000与PRT-C/PRT-D催化剂的物化性质及装填情况对比

由表3可以看出,与PRT-C/PRT-D相比,SR-1000的装填密度明显较低,初始比表面积增大,4个反应器的催化剂装填总质量减少近4 t。

2.2 SR-1000催化剂模拟计算反应条件和结果

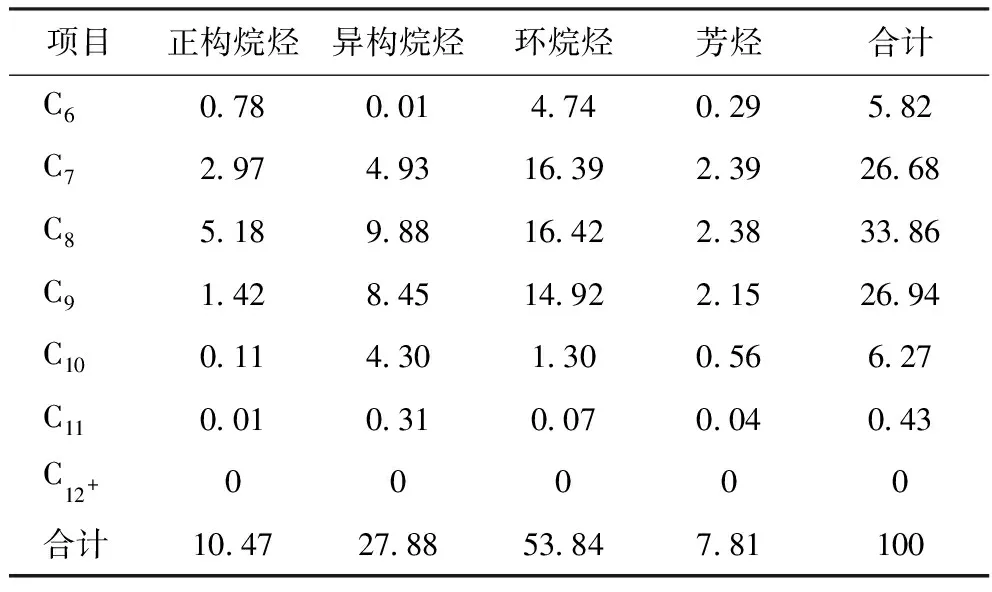

采用典型的两段混氢半再生重整工艺对装置使用SR-1000催化剂进行模拟计算。为满足装置实际生产的要求,按C5+生成油RON为95进行计算。独山子石化的重整进料组成如表4所示,模拟计算得到装置使用SR-1000催化剂的反应条件和反应结果分别如表5和表6所示。为便于对比,将装置使用PRT-C/PRT-D催化剂运行初期时反应条件和反应结果列于表7。

表4 独山子石化重整进料组成 w,%

表5 装置使用SR-1000催化剂时的模拟反应条件

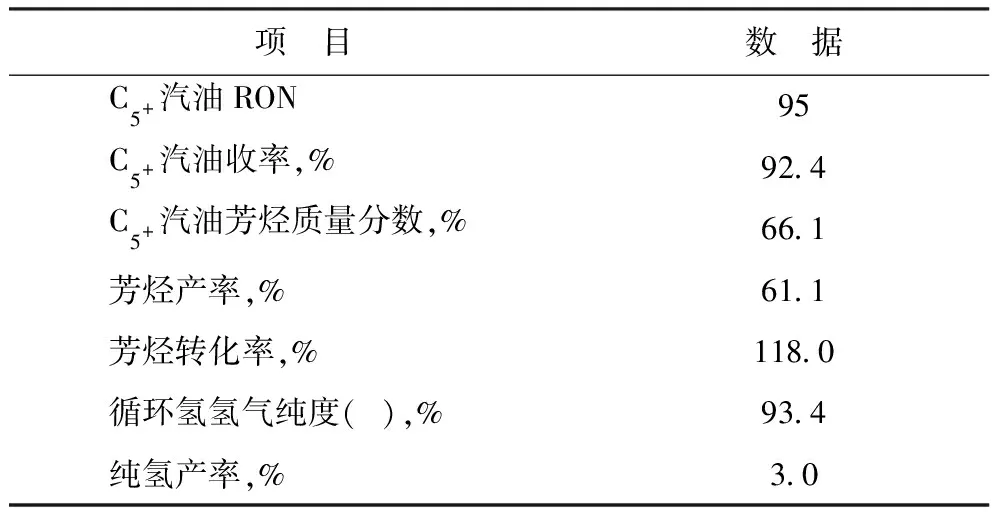

表6 模拟计算使用SR-1000催化剂时的反应结果

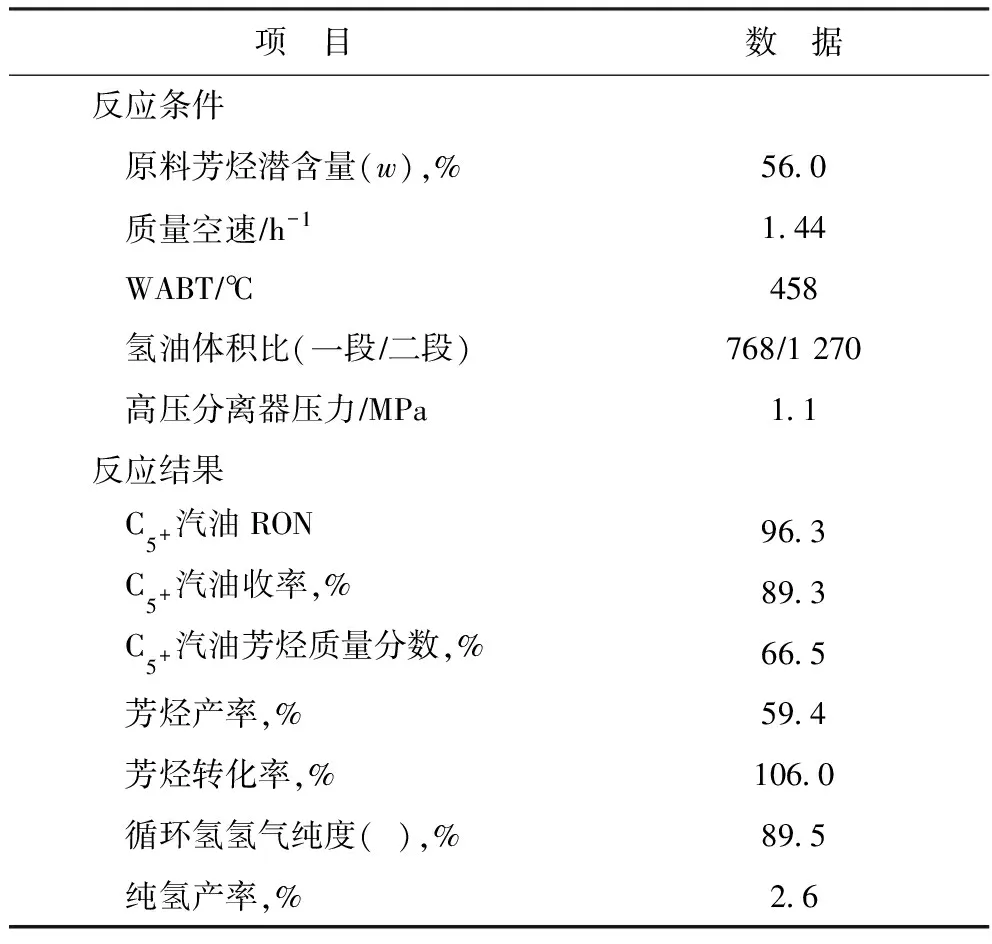

表7 PRT催化剂运行初期反应条件和结果

由表5可知,装置使用SR-1000催化剂时的模拟反应条件与表7所示装置使用PRT-C/PRT-D催化剂时的运行条件基本相当,且使用前者时的WABT比使用后者时降低5 ℃,同时,使用前者时的一段、二段氢油比比使用后者时低,可降低循环氢压缩机的功耗。

对比表5、表6与表7可知:与装置使用PRT-C/PRT-D催化剂时运行初期实际反应条件相比,装置使用SR-1000催化剂时的模拟反应条件除WABT低近5 ℃外,其他条件基本一致;与使用PRT-C/PRT-D催化剂相比,使用SR-1000催化剂时的C5+汽油收率提高3.1百分点,纯氢产率提高0.4百分点,循环氢纯度提高3.9百分点;虽然使用PRT-C/PRT-D催化剂时C5+汽油RON比使用SR-1000催化剂时高1.3,按照一般反应规律催化剂WABT每提高3 ℃,C5+汽油RON提高1计算[6],折算使用SR-1000催化剂时将WABT提高至456 ℃可使SR-1000在较高的反应空速下,与使用PRT-C/PRT-D的C5+汽油RON值相当,而使用SR-1000时的WABT比使用PRT-C/PRT-D时仍然低2 ℃,说明SR-1000催化剂反应活性、选择性有明显的优势。

3 PRT-C/PRT-D运转末期技术经济性分析

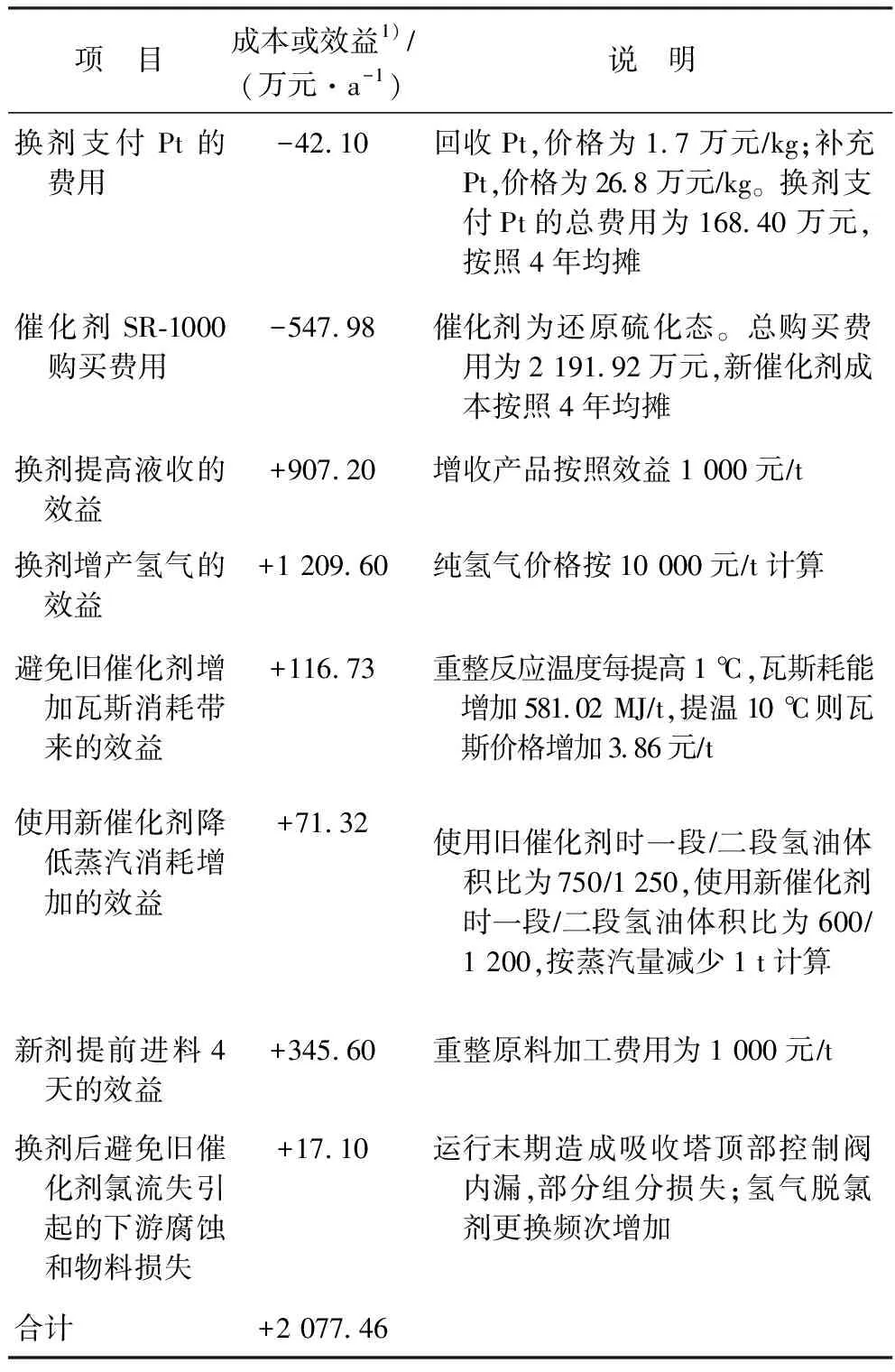

为了综合分析装置使用PRT-C/PRT-D催化剂运转末期的技术经济性,从以下几方面综合考虑:贵金属回收及补充的成本、更换新剂SR-1000的费用、更换新剂增加的效益、更换新剂后降低的能耗、节约开工时间的费用节省,具体情况见表8。

表8 PRT-C/PRT-D催化剂运转末期更换新剂SR-1000的效益汇总

由表8计算得到PRT-C/PRT-D催化剂运转末期更换为新剂SR-1000的综合收益为(907.20+1 209.60+345.60+17.10+116.73+71.32-42.1-547.98)=2 077.47万元/a。由此可见,新催化剂SR-1000在C5+稳定汽油收率、氢气产率、氢油比(蒸汽消耗)具有明显优势,装置催化剂更换为新催化剂SR-1000的效益明显增加。因此,建议尽快更换使用SR-1000催化剂。

4 结 论

(1)独山子石化现有PRT-C/PRT-D重整催化剂经过一次器外再生,已累计使用近10年,第一反应器催化剂的铁质量分数已经达到0.160 0%,第四反应器催化剂碳质量分数已经接近10%,反应产物中环烷烃含量明显提高,催化剂整体反应活性下降,稳定汽油收率下降。

(2)模拟计算结果表明,与使用PRT-C/PRT-D时的运行初期实际反应条件相比,使用SR-1000催化剂的WABT低5 ℃,C5+稳定汽油收率提高3百分点,纯氢产率提高0.4百分点,循环氢纯度提高3.9百分点。

(3)与PRT-C/PRT-D使用末期相比,从SR-1000催化剂可以提高C5+汽油收率、氢气产率、循环氢纯度、降低反应温度、减少能耗以及开工节省时间等方面综合考虑,催化剂更换为SR-1000每年可增加收益2 077.46万元,经济效益和社会效益显著。