催化裂化柴油加氢处理生产高密度喷气燃料的研究

2022-01-12鞠雪艳习远兵

张 锐,鞠雪艳,李 云,张 乐,习远兵,刘 锋

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化青岛炼油化工有限责任公司)

随着全球一体化的形成和世界航空行程的拓延,超长距离飞行已经成为一个常态。这就要求飞机具有更大的储油空间,或者是在相同的油箱容积条件下提供较高体积热值的燃料,显然后者是一个更好的解决办法。体积热值等于燃料的质量发热量与密度的乘积,也就是要求喷气燃料除了有较高的质量热值还需要有较高密度,因此高密度喷气燃料成为当前研究的热点。

从20世纪50年代起,高密度燃料就一直是美国军用喷气燃料发展的重点,美国已研制出RJ-4,RJ-5,JP-5,JP-9,JP-10等系列喷气燃料[1],俄罗斯也研制成功了T-6(20 ℃密度大于0.840 g/cm3)、T-10、T-15(20 ℃密度为0.940 g/cm3)等高密度喷气燃料。这些燃料均是高密度合成烃燃料,生产成本很高[2],导致其使用范围受到了限制。现有的高密度喷气燃料生产技术主要以环烷基原油和煤焦油中的适宜馏分为原料,通过加氢和酸碱精制等方法获得高密度喷气燃料[3-4]。我国现行的高密度喷气燃料标准GJB 1603—1993规定的喷气燃料是代号为RP-6的6号喷气燃料。为了满足国防军工的要求,20世纪70年代和80年代初,中国石油化工股份有限公司开展过高密度喷气燃料的试制和试验鉴定工作,其中中国石化齐鲁石化研究院曾在1984年以环烷基原油的煤油馏分为原料,通过高压加氢精制获得了高密度喷气燃料,但由于原料所限,飞行试验仅增程4%,航程增益有限[5]。

2007年中国石油克拉玛依石化公司以环烷基原油的煤油馏分为原料实现了高密度喷气燃料的工业化生产,所产喷气燃料成为我国运载火箭CZ-5发动机的配套用油[6]。但由于其使用的环烷基原料所限,该喷气燃料年产量不到2 000 t,满足不了大规模需求。因此,以易于得到的原料开展高密度喷气燃料研究显得很有必要。本课题以劣质、低成本、高芳烃含量的催化裂化柴油(简称催化柴油)为原料,通过加氢精制将其转化为高密度喷气燃料馏分,可以为炼油企业增产喷气燃料组分提供技术路线,也可为炼油企业提供更多的催化柴油加工路线选择,不仅具有很高的经济效益,而且具有重要的社会意义。

1 研究思路

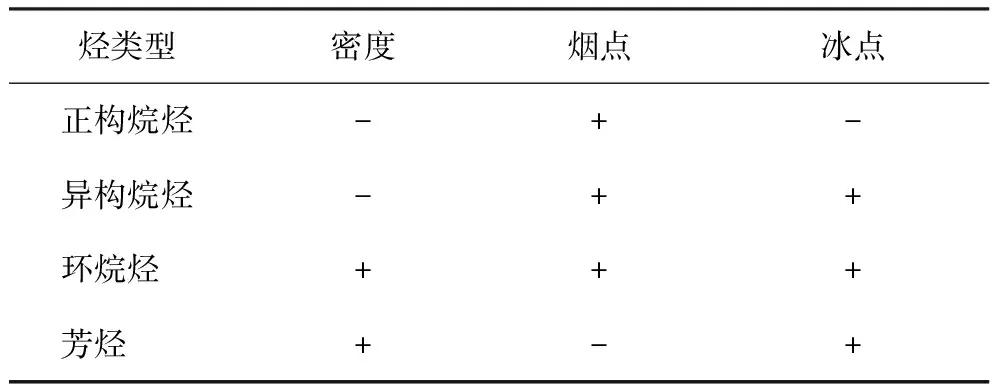

从化学组成角度分析烃类的性质对喷气燃料性质的影响,烃类的氢碳比高对提高喷气燃料的质量热值有利,即链烷烃和环烷烃的质量热值较大;然而链烷烃的密度却低于芳香烃和环烷烃,因此要兼顾质量热值和密度,环烷烃是高密度喷气燃料的理想组分。石油馏分中的烃类型对喷气燃料的密度、烟点、冰点等产品性质的影响如表1所示。其中:“+”代表烃类组成会对产品性质产生有益的影响,如能够提高产品的密度,提高产品的烟点,降低产品的冰点;“-”表示烃类组成会对产品性质产生不利的影响,如能够降低产品的密度,降低产品的烟点,提高产品的冰点。从表1可以看出,环烷烃的含量增加能够改善高密度喷气燃料产品的烟点、冰点以及密度。此外,兼顾质量热值和密度,环烷烃是高密度喷气燃料的理想组分。

表1 烃类型对喷气燃料性质的影响

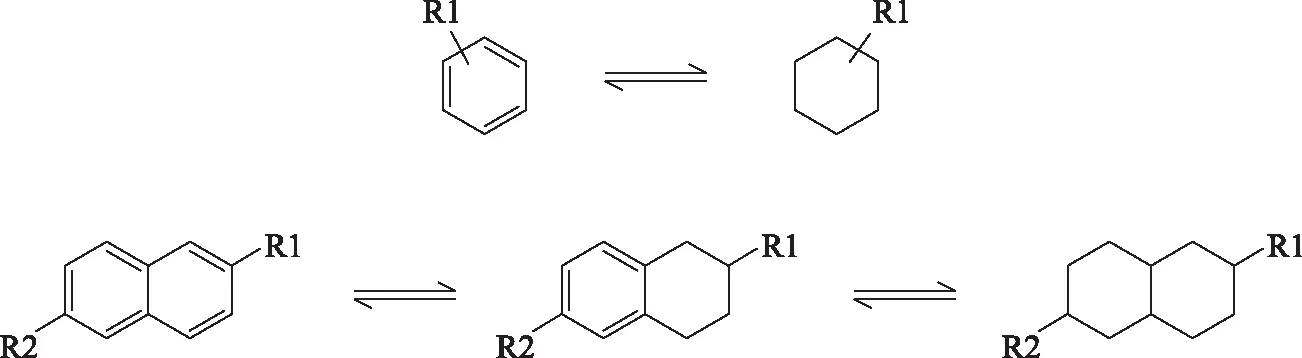

由于芳烃含量高明显对产品的烟点不利,因此催化柴油生产高密度喷气燃料技术开发过程中关键是将芳烃进行加氢饱和,获取富含环烷烃类的组分,具体的反应路径如图1所示。

图1 催化柴油馏分加氢饱和生成喷气燃料馏分的反应路径示意

2 实 验

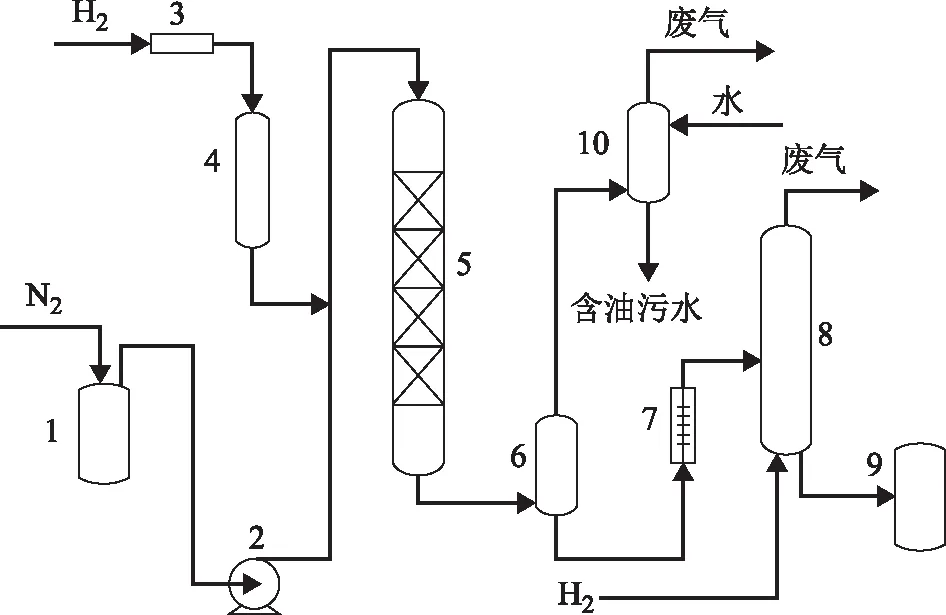

试验所用的催化剂为中国石化石油化工科学研究院研制的Ni-W体系加氢精制催化剂,该催化剂是针对催化柴油开发的芳烃加氢饱和精制催化剂。在小型加氢试验装置上进行加氢工艺试验研究,试验的工艺流程示意见图1。原料油和新氢一次通过流程,试验用氢为电解氢。温度、压力和气体流量由计算机自动控制,温度控制精度为±1 ℃,压力控制精度为±0.01 MPa。

图2 催化柴油加氢装置工艺流程

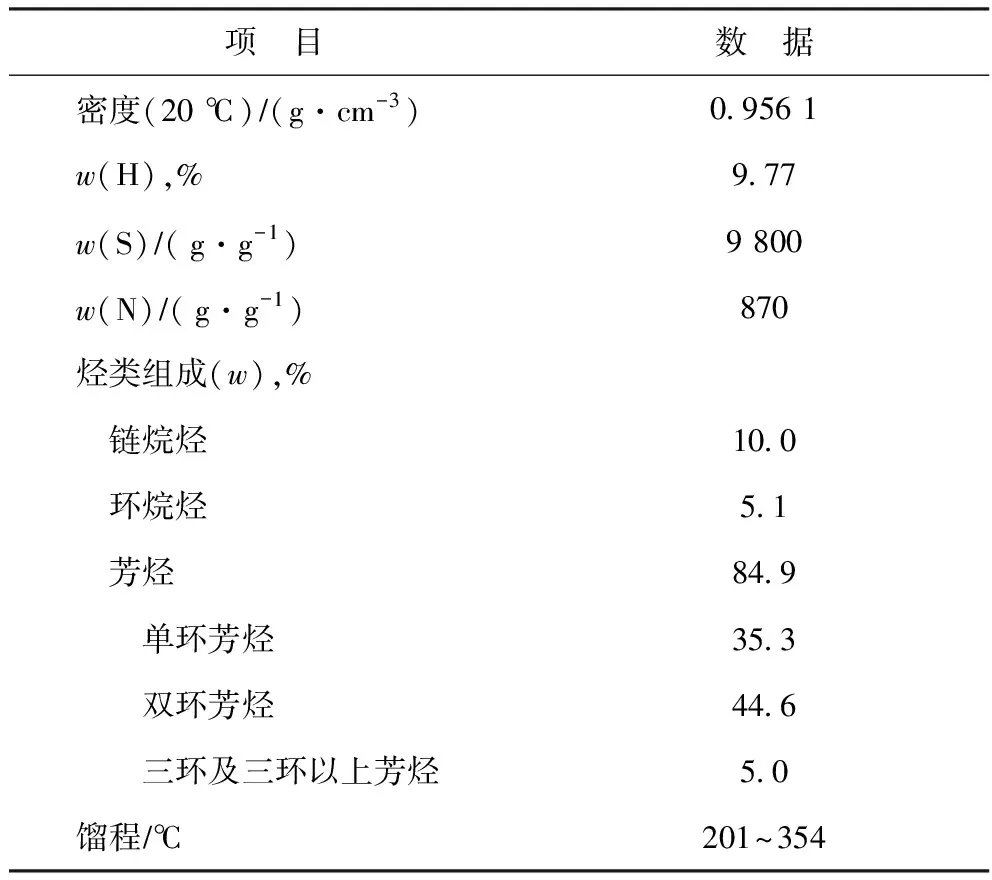

试验原料选用取自中国石化某炼油厂的催化柴油A,其性质以及通过馏分切割而获得的轻馏分的性质见表2。由表2可知,催化柴油A的馏程为201~354 ℃,其芳烃质量分数达到了84.9%,其中双环芳烃质量分数达到了44.6%,三环芳烃质量分数为5%。

表2 原料油性质

3 结果与讨论

3.1 原料油的选择与分析

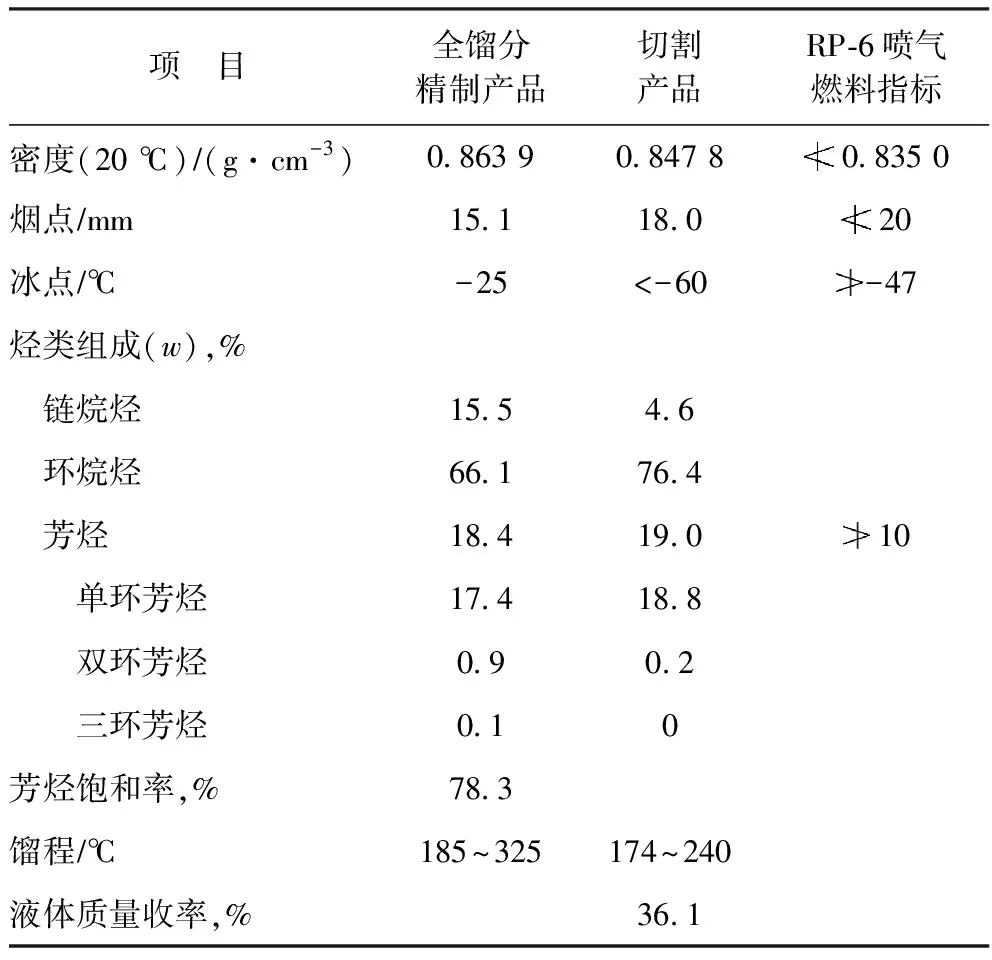

在氢分压为12 MPa、反应温度为350 ℃、氢油体积比为1 000条件下,以催化柴油A为原料进行加氢试验,所得产品(记作全馏分精制产品)的性质如表3所示,从该全馏分精制产品中切割出的馏程为174~240 ℃的煤油馏分(记作切割产品)的性质及BP-6喷气燃料指标也列于表3。

由表3可以看出:在上述条件下对催化柴油A进行加氢精制,芳烃饱和率可达到78.3%,可得到密度(20 ℃)为0.863 9 g/cm3的全馏分精制产品,但该产品的烟点为15.1 mm,冰点为-25 ℃,不满足RP-6喷气燃料的质量指标;从全馏分精制产品中切割出馏程为174~240 ℃的煤油馏分,切割产品的冰点小于-60 ℃,但烟点为18.0 mm,不能满足RP-6喷气燃料对烟点的要求。多环芳烃的加氢饱和反应是体积减少的放热反应,这意味着高压有利于反应的进行,并且稠环芳烃比单环芳烃更容易加氢,稠环芳烃第一个环加氢的平衡常数较大,第二个环加氢的平衡常数次之,全部芳环加氢的平衡常数最小[7]。对催化柴油全馏分进行加氢,那么在实现总芳烃饱和率达到78.3%时,特别要对馏程大于300 ℃以上的重馏分中的多环芳烃进行加氢饱和,氢耗高且氢气利用率低。

表3 催化柴油A加氢产品及切割馏分性质

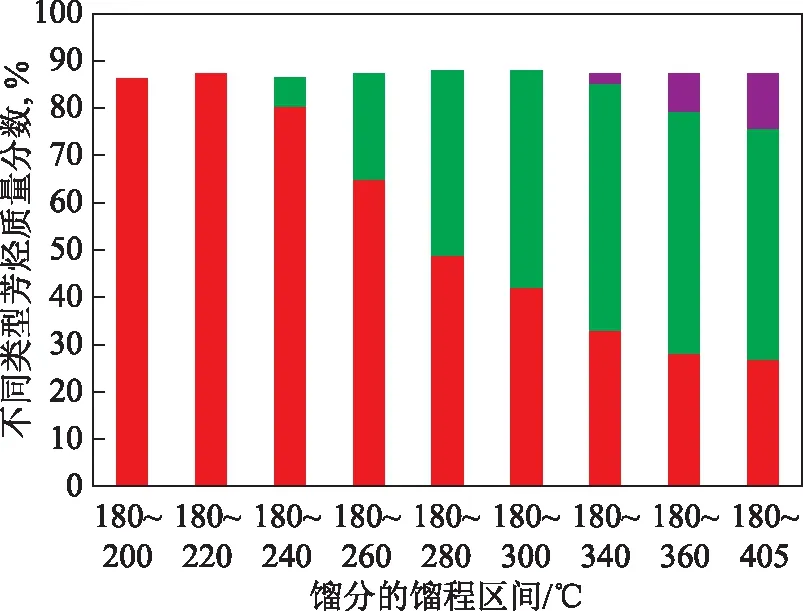

为了从催化柴油中获得高密度的喷气燃料馏分,需要优选出合适的馏分段,同时需要最大程度地提高氢气利用率,提高产品的液体质量收率。催化柴油的初馏点一般都在180~200 ℃,满足喷气燃料组分初馏点的要求;而原料油终馏点的选择则需要从两方面考虑:一方面从多利用催化柴油的轻馏分的原则出发;另一方面考虑提高切割终馏点带来的冰点升高以及双环芳烃比例增大引起烟点降低的问题。为了确定合适的馏分段来生产高密度喷气燃料,对催化柴油A由初馏点180 ℃开始,按照不同的终馏点进行切割,分析其不同馏分段的烃类组成及其中不同类型芳烃占全馏分中不同芳烃的质量分数,结果见图3和图4。

图3 催化柴油不同馏分段的烃类组成

图4 催化柴油不同馏分段中不同类型芳烃含量占全馏分中相应类型芳烃含量的比例

从图3和图4可以看出:催化柴油中初馏点~220 ℃馏分的芳烃几乎全部是单环芳烃;在180~280 ℃馏分段中,所含的芳烃中单环芳烃质量分数为56.5%、双环芳烃质量分数为31.5%;180~300 ℃的馏分中单环芳烃质量分数为50.0%、双环芳烃质量分数为37.7%,单环芳烃与催化柴油全馏分中单环芳烃的质量比为94.8%,双环芳烃与全馏分中双环芳烃的质量比为56.7%,三环芳烃与全馏分中三环芳烃的质量比为0.5%;当切割终馏点大于300 ℃时,随着切割终馏点的提高,馏分中单环芳烃比例减小,而双环芳烃和三环芳烃比例明显增加。各个馏分段组成分析结果表明:随着馏分段终馏点提高,双环以上的芳烃含量增加,导致需要更加苛刻的加氢精制条件才能使其进行加氢饱和,才能生产满足生产高密度喷气燃料指标要求的产品。另外,从图3还可以看出,催化柴油各个馏分段的芳烃总质量分数均在85%左右,烃类组成在馏程范围是均匀分布的,表明控制较高的芳烃总含量有助于获得高芳烃含量的轻馏分段。

对于催化柴油馏分段的初馏点与终馏点的选择,也就是选择合适的烃类组成,结合表1和图1的反应机理,优选是富含单环芳烃和双环芳烃的馏分段,从上述的分析可以看出,催化柴油中的180~280 ℃馏分仅含有单环芳烃和双环芳烃,而不含有三环芳烃,将其选为生产高密度喷气燃料的原料油可避免三环芳烃带来加工苛刻度的提高,也能降低加工过程中的氢耗,可以实现在合适的工艺条件进行加氢精制。

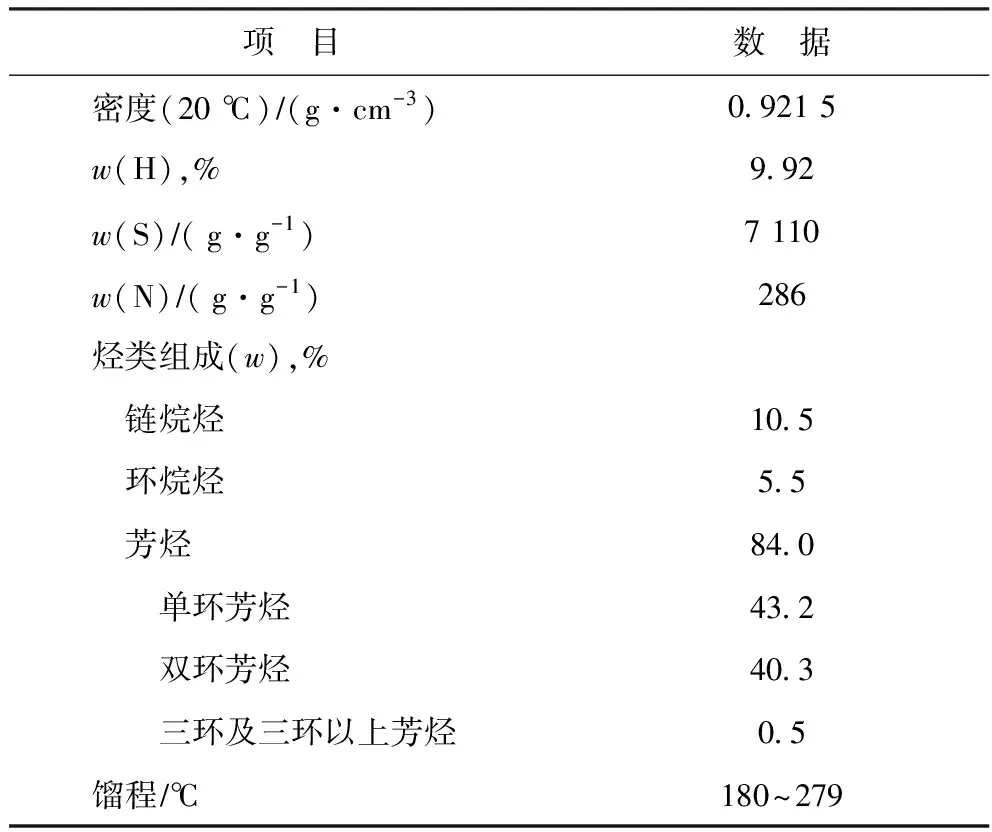

3.2 工艺条件考察

按照上述的分析,以催化柴油A中馏程为180~280 ℃的馏分(简称催化柴油A轻馏分)为原料油进行加氢生产高密度喷气燃料试验,考察工艺条件对产品性质的影响。催化柴油A轻馏分的主要性质见表4。由表4可以看出,催化柴油A轻馏分的芳烃质量分数为84.0%,其中双环芳烃质量分数达到40.3%,三环芳烃质量分数仅为0.5%。

表4 催化柴油A轻馏分的主要性质

3.2.1氢分压的影响

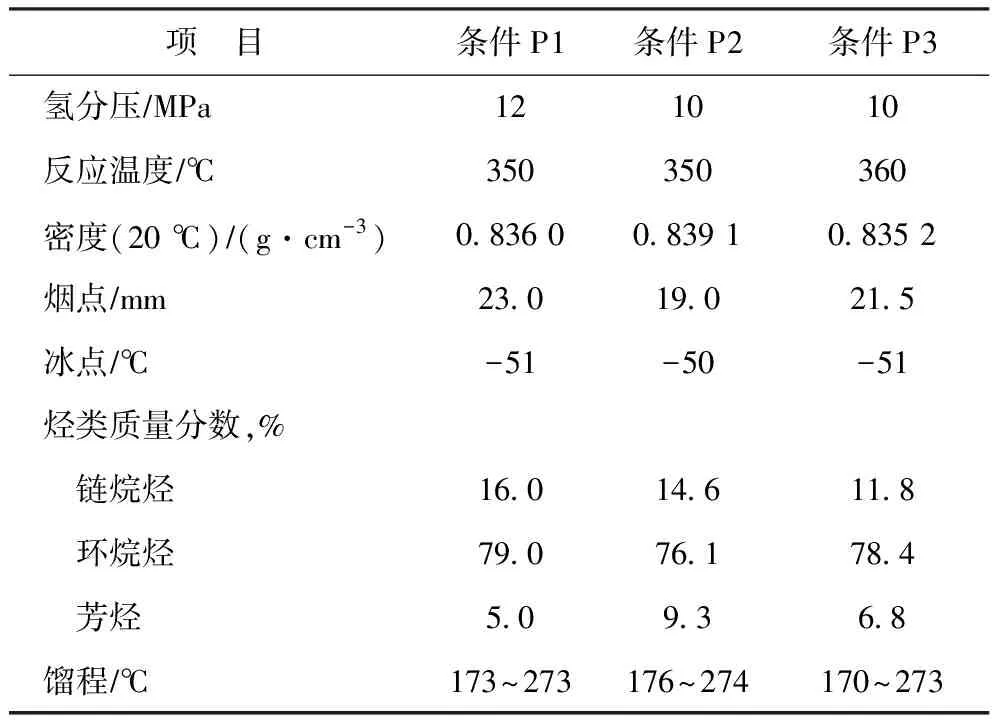

在反应温度为350 ℃和360 ℃、体积空速为1.0 h-1、氢油体积比为1 000的条件下,考察氢分压为12 MPa及10 MPa对产品性质的影响,结果见表5。

表5 氢分压对产品性质的影响

从表5可以看出:当氢分压由12 MPa降低到10 MPa时,所得产品的芳烃质量分数由5%上升至9.3%,并且密度(20 ℃)由0.836 g/cm3上升至0.839 g/cm3,烟点由23 mm降低至19 mm,表明氢分压的降低将导致加氢深度降低,从而使产品性质变差;当氢分压为10 MPa时,将反应温度由350 ℃提高至360 ℃,所得产品烟点为21.5 mm,可以满足RP-6喷气燃料质量指标,表明可以通过提高反应温度弥补低氢分压带来的芳烃饱和深度不够的问题,从而改善产品性质。

3.2.2反应温度的影响

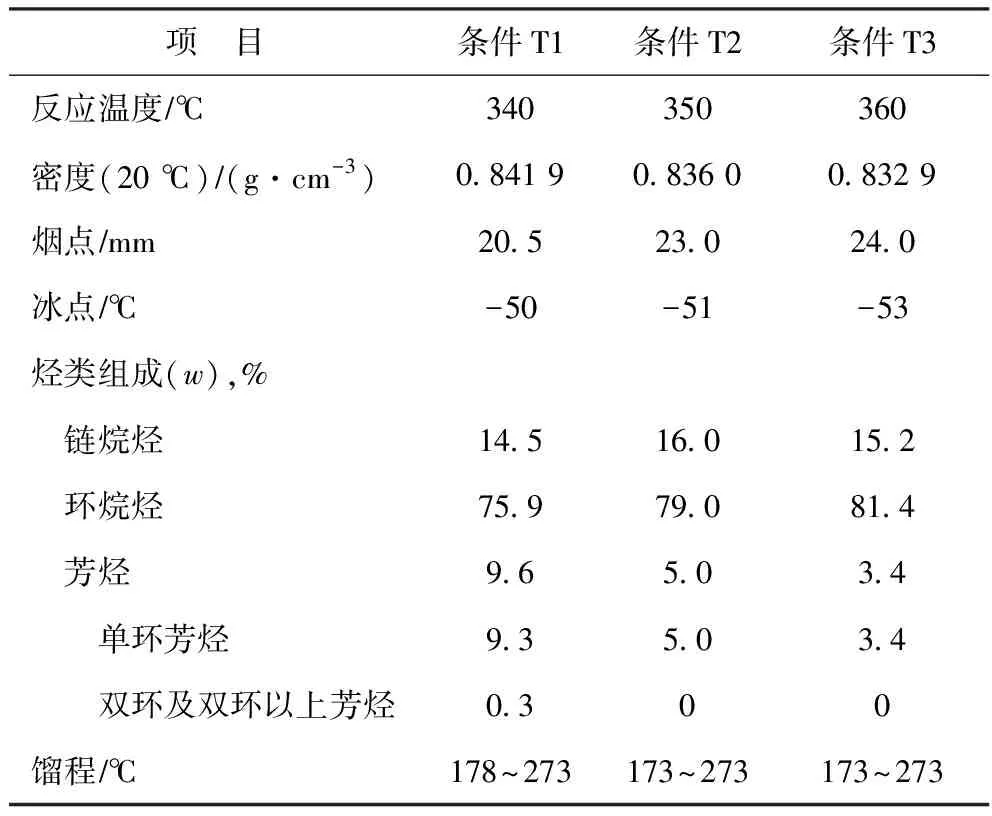

在氢分压为12 MPa、体积空速为1.0 h-1、氢油体积比为1 000的条件下,考察反应温度对产品性质的影响,结果见表6。

表6 反应温度对产品性质的影响

从表6可以看出:在反应温度为340 ℃的条件下,产品中芳烃质量分数为9.6%,其中单环芳烃质量分数为9.3%,占芳烃总含量的96.9%,此时的芳烃饱和率达到88.6%;当反应温度为350 ℃时,产物中芳烃全部为单环芳烃;当反应温度升高至360 ℃,单环芳烃进一步加氢饱和,环烷烃含量进一步增加。并且,从表6可以看出,随着反应温度的提高,产品密度逐渐下降,烟点逐渐提高,冰点逐渐降低,说明提高加氢深度可以提高产品的轻质化,有利于得到高烟点和低冰点的产品,但不利于获得产品的高密度。也就是说,石油基原料通过加氢精制得到高密度喷气燃料时,提高产品密度和提高产品烟点是相矛盾的,加氢深度的提高将导致产品密度降低、烟点提高。因此,存在一个合适的加氢深度来兼顾加氢产品的密度和烟点。对于催化柴油A轻馏分,在氢分压为12 MPa、体积空速为1.0 h-1、氢油体积比为1 000的条件下,反应温度为350 ℃是生产合格高密度喷气燃料的适合温度。

3.2.3空速的影响

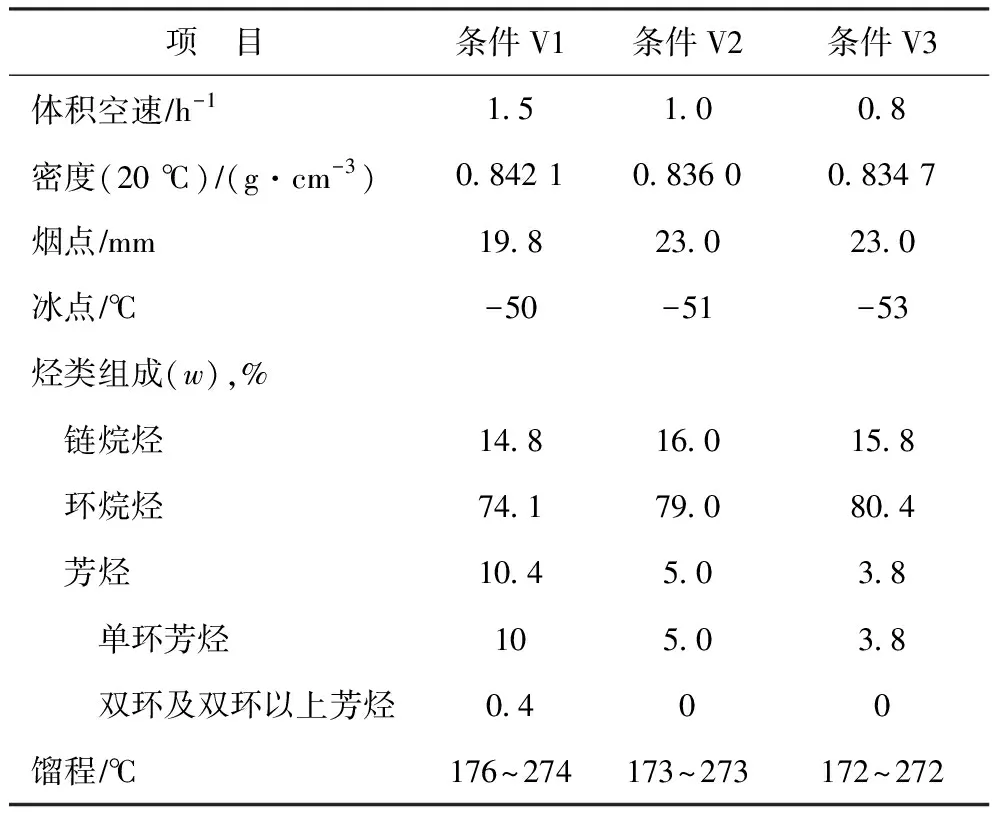

在氢分压12 MPa、反应温度350 ℃、氢油体积比1 000条件下,考察空速对产品性质的影响,结果见表7。

表7 空速对产品性质的影响

从表7可以看出:当体积空速为1.5 h-1时,产品密度(20 ℃)为0.842 1 g/cm3,烟点为19.8 mm,冰点为-50 ℃,尽管产品密度和冰点满足RP-6喷气燃料的指标要求,但烟点不满足要求;当体积空速降为1.0 h-1时,产品密度(20 ℃)为0.836 0 g/cm3,烟点为23.0 mm,冰点为-51 ℃,产品性质满足RP-6喷气燃料的指标要求;当体积空速降为0.8 h-1时,产品密度(20 ℃)为0.834 7 g/cm3,烟点为23.0 mm,冰点为-53 ℃,但密度达不到高密度喷气燃料的要求。

降低空速可以提高加氢深度,能够将原料油中的芳烃进行深度加氢饱和,得到环烷烃含量高的精制产品。当体积空速降低到1.0 h-1时,产品中的双环芳烃及双环以上芳烃含量降为0,在此基础上继续降低体积空速至0.8 h-1以增加反应时间来提高加氢深度,剩余的单环芳烃继续加氢饱和为单环烷烃,能够继续改善产品的冰点,但降低了产品的密度。上述结果表明,以催化柴油A轻馏分为原料生产高密度喷气燃料产品时,加氢深度应控制在加氢产品中不含有双环芳烃,此时得到的产品密度、烟点、冰点均能满足产品要求。

3.2.4氢油比的影响

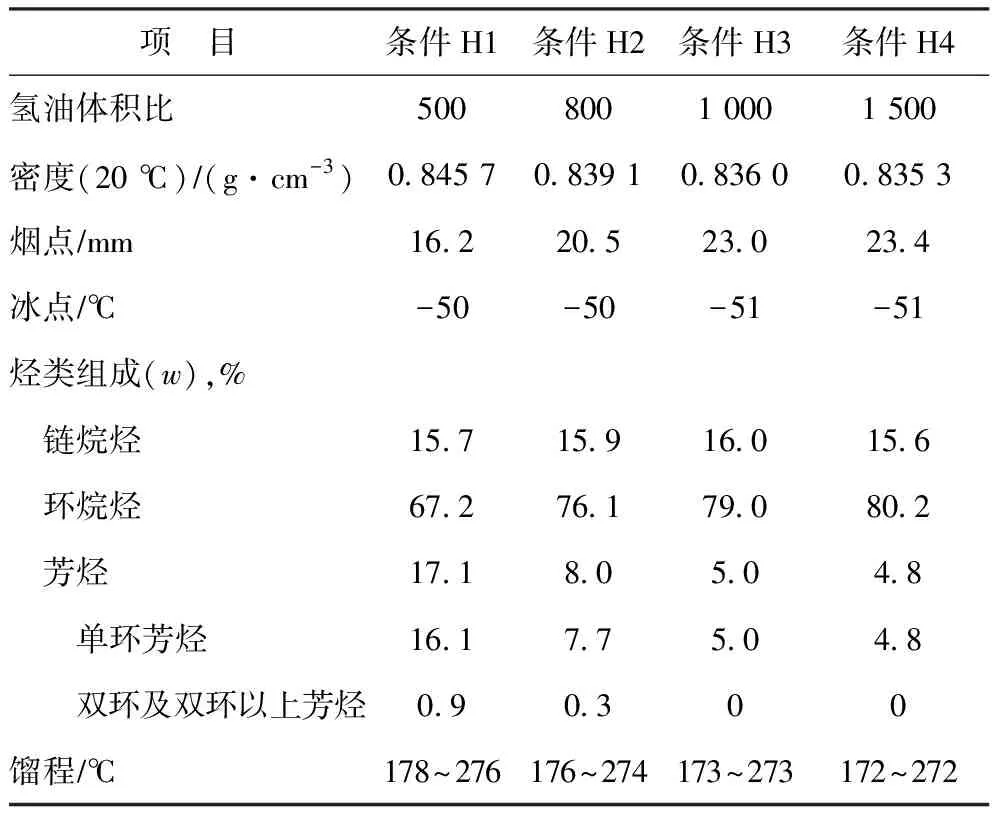

在氢分压为12 MPa、体积空速为1.0 h-1、反应温度为350 ℃的条件下,考察氢油比对产品性质的影响,结果见表8。

表8 氢油比对产品性质影响

从表7可以看出,当氢油体积比为500时,产品密度(20 ℃)为0.845 7 g/cm3,烟点为16.2 mm,芳烃质量分数为17.1%;提高氢油体积比至800,产品密度(20 ℃)为0.839 1 g/cm3,烟点为20.5 mm,芳烃质量分数为8.0%;提高氢油体积比至1 000,产品密度(20 ℃)为0.836 0 g/cm3,烟点为23.0 mm,芳烃质量分数为5.0%;当氢油体积比为1 500时,产品密度(20 ℃)为0.835 3 g/cm3,烟点为23.4 mm,芳烃质量分数为4.8%。

上述结果表明,在较低氢油比时,得到的产品密度大,烟点低;当氢油体积比提高至1 000以上时,有利于提高反应深度,得到的产品密度、冰点和烟点均满足RP-6喷气燃料质量指标,并且烟点较标准要求的20 mm有较大的富余量,可以防止产品性质受到工艺条件波动的影响。提高氢油比,能够增加反应气氛中的氢气分子数,以促使加氢饱和反应,同时也助于抑制结焦前身物的脱氢缩合反应,使催化剂表面积炭量下降,既可以维持催化剂的高活性,延长催化剂的使用寿命。但是过高的氢油比在改善产品性质方面提升的效果并不明显,实际生产过程中会带来装置能耗的增加。综合考虑,对于催化柴油A轻馏分进行芳烃加氢饱和生产高密度喷气燃料时,采用氢油体积比1 000是合适的。

3.3 喷气燃料密度与烃类组成的关系

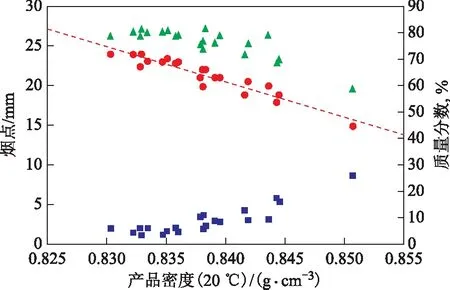

以催化柴油A轻馏分为原料加氢所得产品的密度、烟点、烃类组成之间的关系见图5。由于产品中的芳烃大多数以单环芳烃形式存在,因此图5中只给出各产品的单环芳烃含量。

图5 产品的密度、烟点、烃类组成之间的关系

从图5可以看出,随着加氢产品密度的增加,产品中单环芳烃含量增加且环烷烃含量降低,同时烟点降低。对于采用催化柴油轻馏分生产高密度喷气燃料,要兼顾产品的高密度与高烟点,则需要控制产品中的芳烃含量。关联产品的烟点与密度,可以得出一条直线。若要控制产品密度(20 ℃)大于0.835 0 g/cm3,同时保证产品的烟点大于20 mm,则需控制产品中的单环芳烃质量分数为3%~10%、环烷烃质量分数大于70%,即只要控制加氢精制的深度以保证得到的产品具有上述的烃类组成,就可以得到密度(20 ℃)大于0.835 0 g/cm3、烟点大于20 mm的高密度喷气燃料产品。

3.4 烃类组成与热值的关系

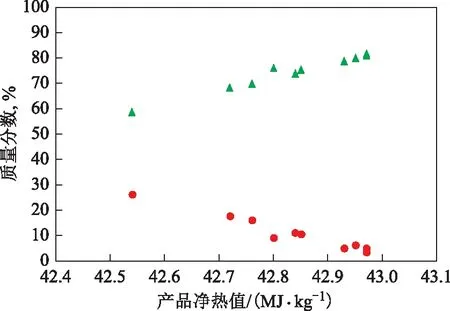

产品的净热值与其烃类化学组成有关,由于氢的热值远比碳高,烃类组成中氢碳比越高则其净热值越高[8]。RP-6喷气燃料标准是从石油炼制得到的产品出发,以其中大部分是环烷烃时的净热值为标准,其净热值仅超过3号喷气燃料标准中的净热值0.1 MJ/kg。以催化柴油A轻馏分为原料加氢所得产品的净热值与烃类组成的关系见图6。由于产品中的芳烃大多数以单环芳烃形式存在,因此图6中只给出各产品的单环芳烃含量。

图6 产品烃类组成与净热值的直接关系

从图6可以看出:产品的净热值与环烷烃含量成正线性相关,即产品中的环烷烃含量越高则产品净热值越高;产品的净热值与芳烃含量成负线性相关,即产品中的芳烃质量分数越高则产品净热值越低。产品中的环烷烃含量越高,表明原料中的芳烃饱和率越高,对应得到产品的芳烃含量越低。芳烃含量的高低可以通过加氢深度来控制,只要加氢深度适当,可以控制产品中的芳烃质量分数在5%以下,环烷烃质量分数在75%以上,就可使其净热值大于42.9 MJ/kg,满足产品的净热值要求。对于芳烃质量分数大于80%的催化柴油来说,其小于280 ℃的馏分中的芳烃质量分数一般都大于80%,可以将其中的绝大部分芳烃通过加氢饱和成环烷烃来满足净热值的要求。

4 结 论

(1)催化柴油中富含单环芳烃及双环芳烃,是生产高密度喷气燃料的合适组分,通过加氢处理可以获得合格的高密度喷气燃料产品。

(2)从化学组成角度分析烃类的性质对喷气燃料性质的影响,确定了适合生产高密度喷气燃料的组分为单环芳烃和双环芳烃,并通过对催化柴油切割温度区间的考察,确定了生产高密度喷气燃料的优选原料为馏程范围在180~280 ℃的富含单环芳烃和双环芳烃的催化柴油轻馏分。

(3)分析了高密度喷气燃料产品烃类组成和密度以及净热值之间的关系,可以通过控制加氢精制的深度,得到单环芳烃质量分数为3%~5%、环烷烃质量分数大于75%的加氢精制产品,其为密度(20 ℃)大于0.835 0 g/cm3、烟点大于20 mm、净热值大于42.9 MJ/kg的高密度喷气燃料产品。

(4)以芳烃质量分数大于80%的催化柴油A轻馏分为原料,考察生产高密度喷气燃料产品时的工艺条件对产品性质的影响,在反应温度为350 ℃、氢分压为12 MPa、体积空速为1.0 h-1、氢油体积比为1 000的条件下,可以得到合格的高密度喷气燃料产品。