基于KBO 法的混合制冷剂级联式LNG 与NGL 联产工艺的优化

2022-01-11肖荣鸽靳帅帅王娟娟张宴玮王梦霞

肖荣鸽,靳帅帅,王娟娟,张宴玮,王梦霞

(1. 西安石油大学 石油工程学院 陕西省油气田特种增产技术重点实验室,陕西 西安 710065;2. 陕西省石油化工学校,陕西 西安 710061;3. 西安西北石油管道有限公司,陕西 西安 710016)

目前,液化天然气(LNG)的制取和天然气凝析液(NGL)的回收基本是完全独立的单元。传统工艺通常是将天然气预处理后回收C3,C4,组分,然后进行液化处理。基于以上方法回收NGL时,需使用独立的制冷系统,不但增加设备的投资,而且回收工艺的运行费用也要单独计算。并且,随着天然气处理量的增加,额外的投入也随之增加。考虑到LNG 液化流程与NGL 回收流程的共同点,如果将LNG 液化流程和NGL 回收过程集成,共享一套制冷系统,不仅可以极大减少工艺设备的前期投资和运行维护成本,还可以降低能耗,提高经济效益[1-2]。

本工作设计和分析了LNG 与NGL 联产工艺流程,基于KBO 法[3]利用Hysys 优化器对联产工艺制冷剂配比和工艺参数进行了优化,实现了系统单位能耗的降低以及液化效率的提高。

1 联产工艺的设计

本工作将混合制冷剂级联式(MFC)液化工艺流程作为LNG 与NGL 联产工艺的制冷系统,选用气体过冷工艺[4]回收NGL,具体工艺流程见图1。

图1 LNG 与NGL 联产工艺流程Fig.1 Process flow chart of LNG and NGL cogeneration.

在MFC 液化工艺流程中,原料天然气经脱酸、脱水等预处理工艺后,先后进入换热器1 和2 预冷至-35 ℃,再进入换热器3 进一步冷却,完成液化过程;经液化冷却后的天然气进入换热器4 进行深冷,冷却至-161 ℃,再经节流阀节流降压至101.3 kPa,最后进入气液分离器,气相产物可用作LNG液化工厂的燃料气,液相产物作为成品LNG 进入储藏设备[5]。在NGL 回收流程中,原料气中的液相进入脱甲烷塔回收乙烷,气相进入换热器3 和4进行进一步液化和深冷[6]。换热器1 ~4 均为板翅式换热器。

2 混合制冷剂的选择

在MFC 液化工艺流程中,天然气液化所需的冷量是由制冷剂蒸发吸热提供的,且制冷剂组分越多、配比越合理,混合制冷剂拥有的制冷区间越好,换热器内的换热温差就越低,可以在不同温度范围内实现较好的制冷效果[7-9]。但随着制冷剂组分的增加,获得最佳的制冷剂配比也会变的更困难,因此选择合适的制冷剂组分就显得尤为重要。

选取制冷剂时,按照以下原则[8]进行:1)制冷剂的熔点要低,保证在制冷温区内不凝结;2)制冷剂的气化潜热大,沸点高,相邻组分沸点差距大;3)尽量避免选取温区重叠的制冷剂。

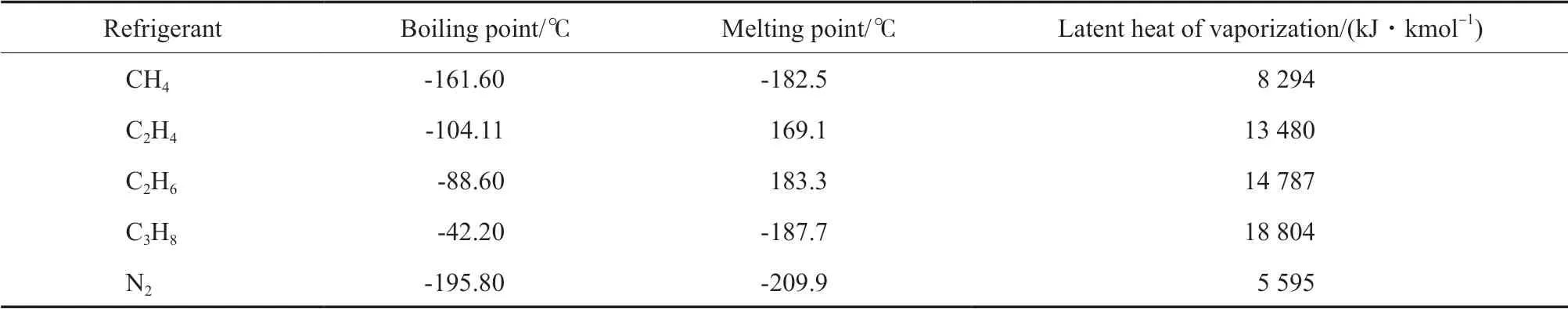

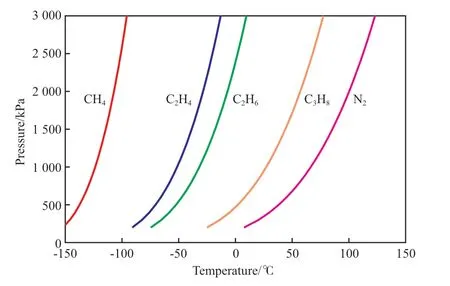

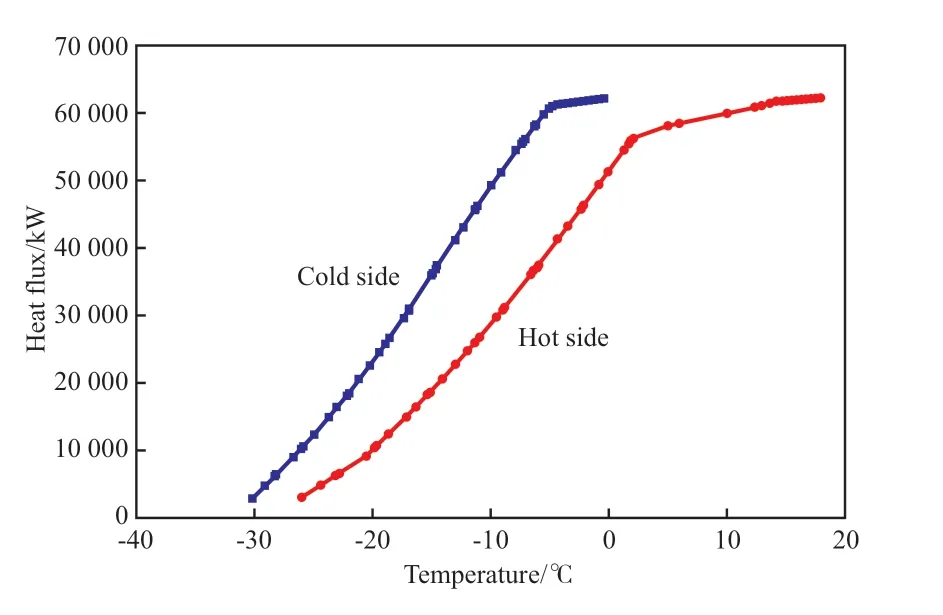

纯制冷剂的物性参数[9]如表1 所示。利用Hysys 软件中的Case Study 模块进行计算,得到C1~C4和N2的泡点曲线,如图2 所示。MFC 液化工艺制冷系统中,预冷制冷剂将天然气从初始温度冷却至-35 ℃,根据泡点图及组分制冷区间,选择C2H6,C3H8,n-C4H10作为预冷混合制冷剂;液化制冷剂将天然气从-35 ℃冷却至-81.5 ℃,根据泡点图及组分制冷区间,选择CH4,C2H6,C2H4,C3H8作为液化混合制冷剂;深冷制冷剂将天然气从-81.5 ℃冷却至-161 ℃,根据泡点图及组分制冷区间,选择CH4,C2H4,N2作为深冷混合制冷剂。

表1 纯制冷剂的物性参数[9]Table 1 Physical parameters of pure refrigerants[9]

图2 C1 ~C4 和N2 的泡点曲线Fig.2 Bubble point diagrams of C1-C4 and N2.

3 联产工艺的优化

3.1 初始参数设置

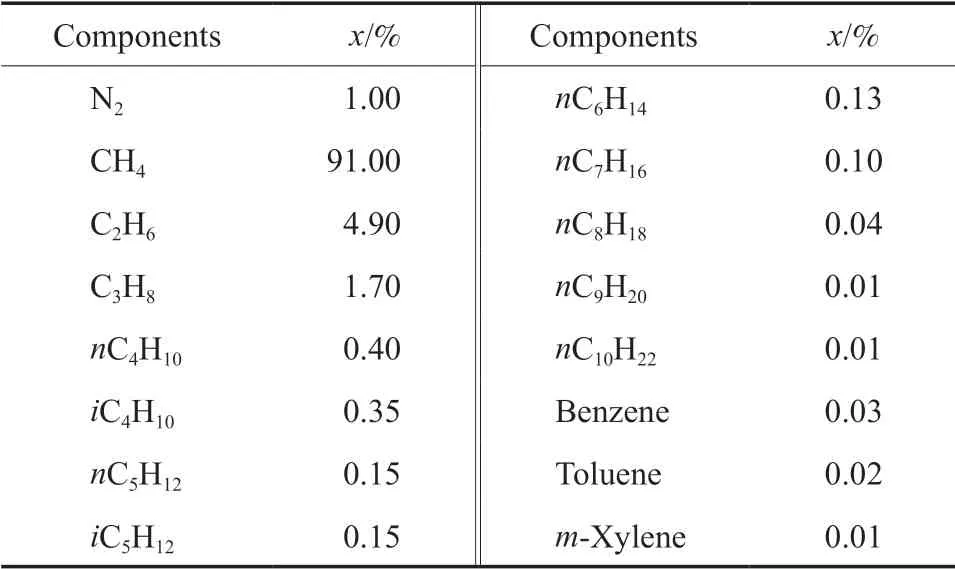

根据文献[10],设定天然气处理量为18 000 kmol/h,原料气温度为37 ℃,压力为6 309 kPa,原料气组成如表2 所示。

表2 原料气的组成[10]Table 2 Composition of feed gas[10]

初始参数设置如下:1)LNG 的储存压力为101.3 kPa;2)环境温度为20 ℃;3)原料气进入换热器1 的热物流温度为37 ℃;4)原料气流出换热器1 的热物流温度为5 ℃;5)原料气流出换热器2 的热物流温度为-29 ℃;6)原料气流出换热器3 的热物流温度为-80 ℃;7)原料气流出换热器4 的热物流温度为-161 ℃。

3.2 目标函数和约束条件

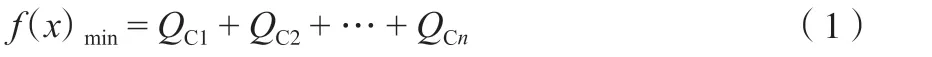

在进行联产工艺流程的优化模拟时,选择PR方程进行物流的气液相平衡计算,选择L-K 方程进行物流的焓熵值和密度的计算。本联产工艺流程主要由压缩机和膨胀机为流程提供外部能量,因此在优化模拟时,选择流程总能耗作为目标参数,表达式如下:

为保证流程收敛,需设置相应的约束条件[11-12],具体如下:1)压缩机与膨胀机的绝热效率为0.75;2)天然气及制冷剂在气液分离器内的分离过程为等温分离,处于气液分离器内的天然气及制冷剂呈气液两相混合状态;3)气液分离器进行分离时为理想分离,气相与液相完全分开;4)换热器中的冷热流体换热温差为3 ℃;5)压缩机的出口温度低于150 ℃(防止压缩机过热受损);6)压缩机入口的物流气相分率为1;7)压缩机入口压力大于0.15 MPa。

3.3 方案设置

KBO法是根据制冷剂组分敏感区间调节组分,在满足换热器最小换热温差为3 ℃的条件下,按照组分沸点由低到高依次降低制冷剂流量,通过降低压缩机的流量达到降低压缩能耗目的的方法[3,13]。该方法突破了仅用算法优化的常规,但依赖于经验且步骤繁琐、精度不高。而将KBO 法和Hysys 优化器结合不仅可以弥补单独使用KBO 法的不足,还可以提高收敛速度和优化精度。因此,本工作将两种方法结合,以最小单位能耗为目标参数,以预冷循环高低压压力、液化循环高低压压力、深冷循环高低压压力、预冷混合冷剂各组分的流量、液化混合冷剂各组分流量和深冷混合冷剂各组分流量为优化变量,对联产工艺流程进行模拟优化,以期达到节能降耗的目的。

在若干优化变量里,混合制冷剂的合理配比是关键,如果组分配比不合理,会增大换热器内冷热流体的温差,流程功耗也会随之增大。由于Hysys优化器无法直接对混合物流进行优化,所以本工作使用组分分割器模块将混合制冷剂分割成多股单组分物流,通过优化各组分的流量达到优化制冷剂配比的目的[14-15]。

工艺流程优化模拟的具体步骤[16-18]为:1)通过Hysys 软件,搭建应用MFC 液化工艺的LNG与NGL 联产工艺流程;2)将各优化参数导入优化器,并设置目标函数和约束条件;3)根据KBO 法,手动调节流经换热器的制冷剂流量,使得换热器冷热侧换热温差曲线尽可能贴合;4)利用Hysys 优化器中的SQP 算法进行优化计算,寻找最优解;5)若出现换热器温度交叉等不收敛情况,重复步骤3)~4),直至优化器求出最优解。

3.4 模拟结果

在确保满足约束条件的情况下,按照循序渐进的原则,依次对预冷循环、液化循环、深冷循环及整个流程进行优化,得到联产工艺的最佳工艺参数和制冷剂配比,结果如表3 ~6 所示。

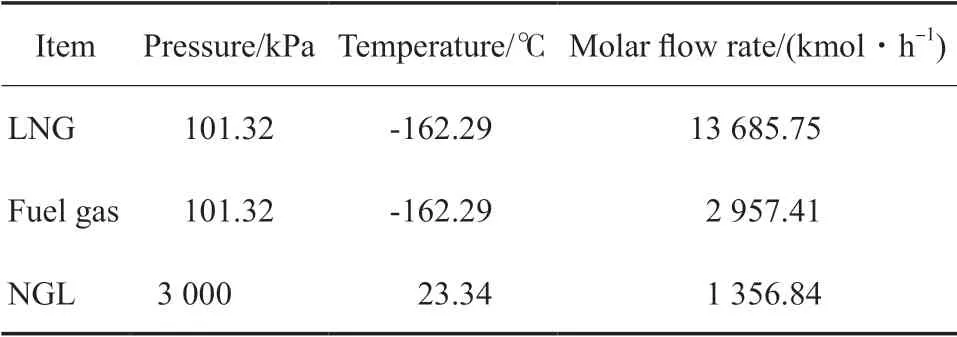

表3 LNG、燃料气和NGL 的工艺参数Table 3 Process parameters of LNG,fuel gas and NGL

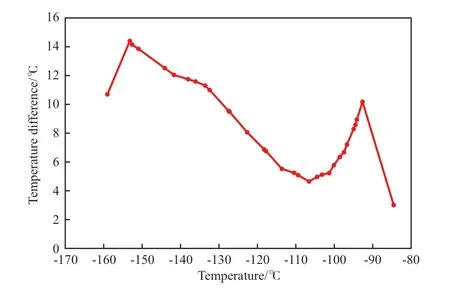

3.4 换热器换热温差

天然气液化过程中,必须保证制冷剂与原料气之间有一定的换热温差,但换热温差的存在会引起液化㶲损失;此外,若换热器内局部换热温差过小还会引起换热器所需换热面积急剧增加。所以,工程上一般设置换热器内的最小换热温差为3 ℃[11,19-20]。

表4 LNG、燃料气和NGL 的组成Table 4 Composition of LNG,fuel gas and NGL

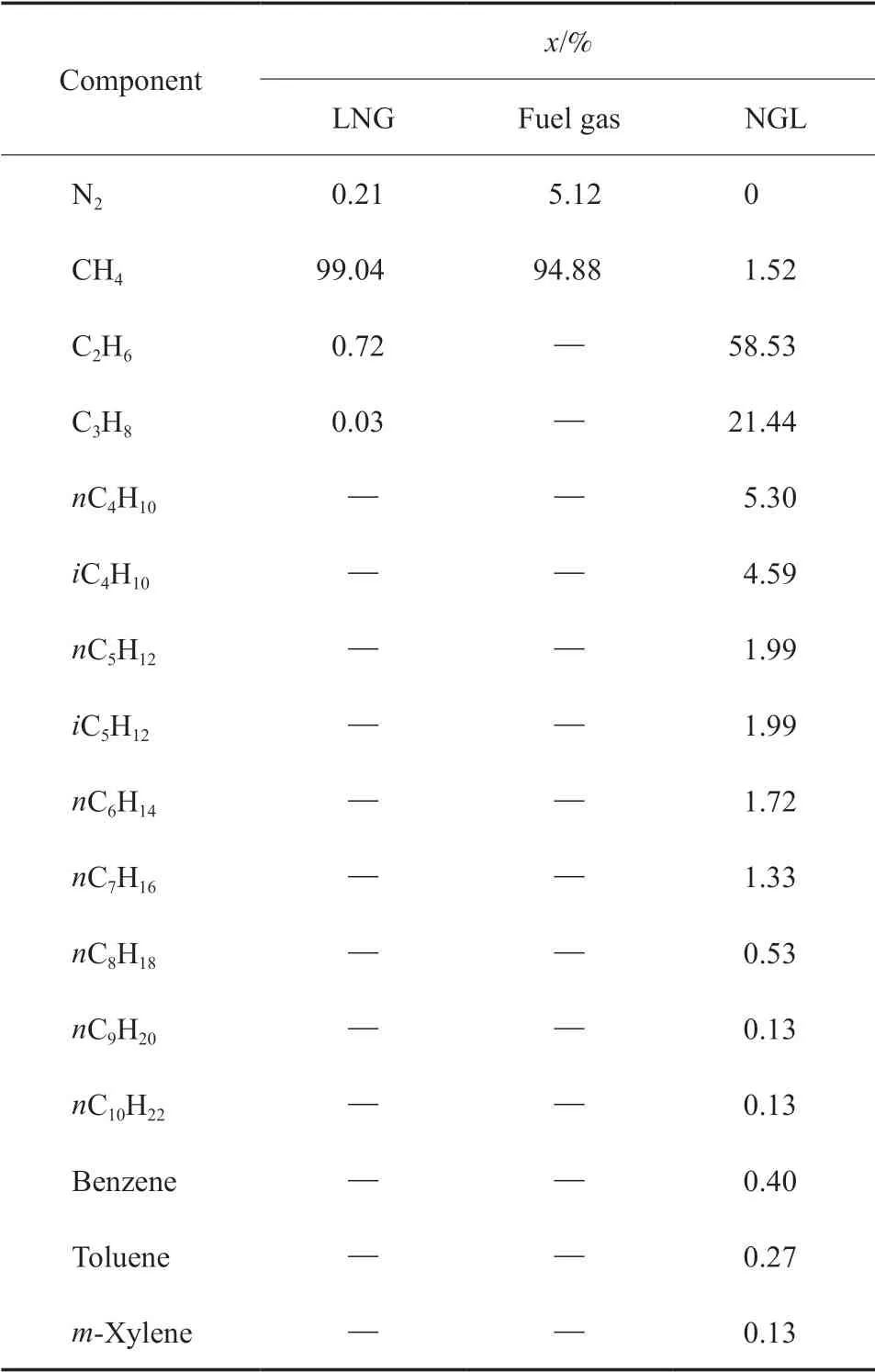

表5 预冷剂、液化剂和深冷剂的工艺参数Table 5 Process parameters of precoolant,liquefier and cryogen

表6 预冷剂、液化剂和深冷剂的组成Table 6 Composition of precoolant,liquefier and cryogen

为了减小换热器内的㶲损失,在满足换热器内最小换热温差为3 ℃的约束条件下,对混合制冷剂配比和流程参数进行优化,使换热器内的平均换热温差减小,换热曲线更均匀,从而减小天然气液化过程中的有效能损失,提高经济效益[8,21-22]。

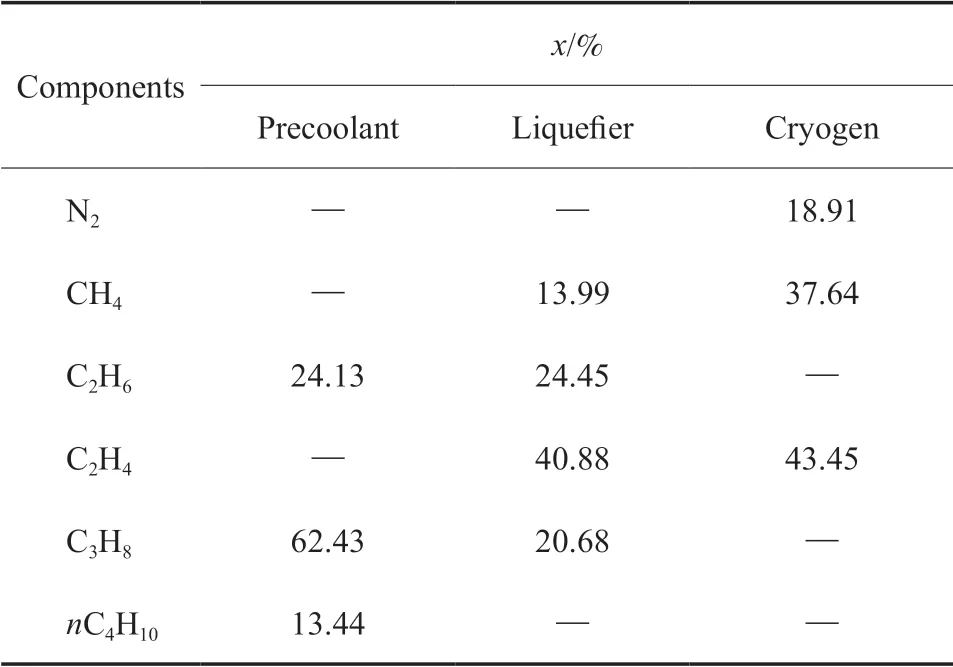

在最佳的制冷剂配比和工艺参数下进行优化模拟,得到换热器的冷热侧复合曲线与换热温差,结果如图3 ~10 所示。

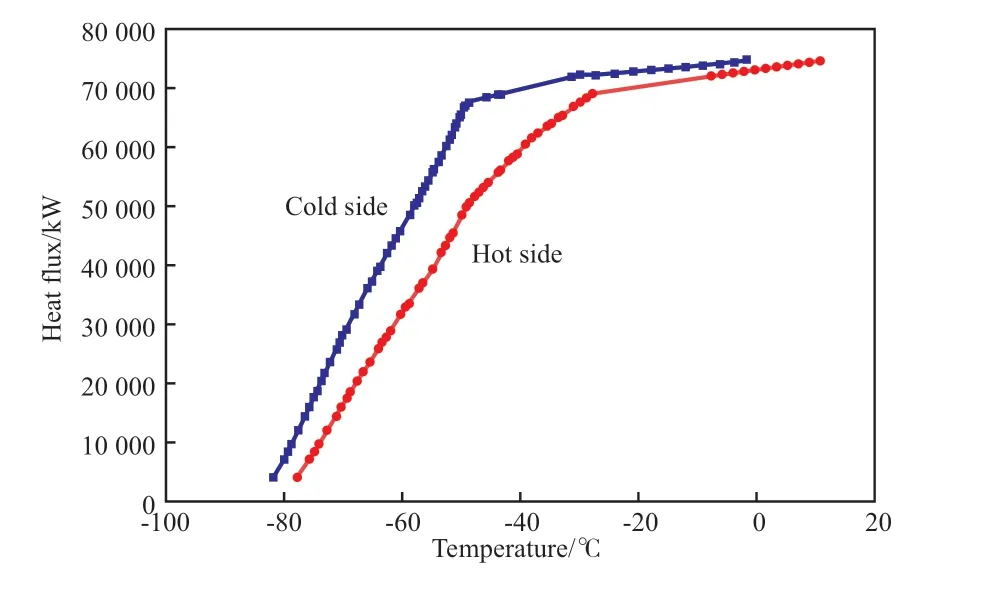

图3 换热器1 的冷热侧复合曲线Fig.3 Exchanger-1 composite curves of hot and cold side.

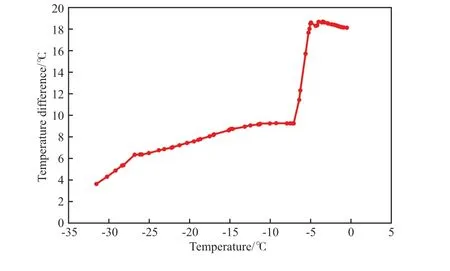

图4 换热器1 的换热温差Fig.4 Exchanger-1 temperature difference of heat exchange.

图5 换热器2 的冷热侧复合曲线Fig.5 Exchanger-2 composite curves of hot and cold side.

图6 换热器2 的换热温差Fig.6 Exchanger-2 temperature difference of heat exchange.

图7 换热器3 的冷热侧复合曲线Fig.7 Exchanger-3 composite curves of hot and cold side.

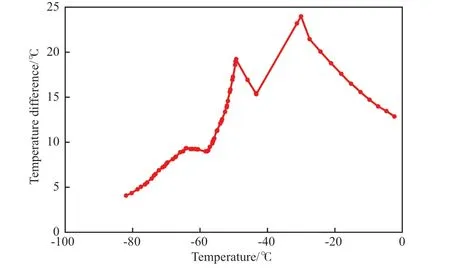

图8 换热器3 的换热温差Fig.8 Exchanger-3 temperature difference of heat exchange.

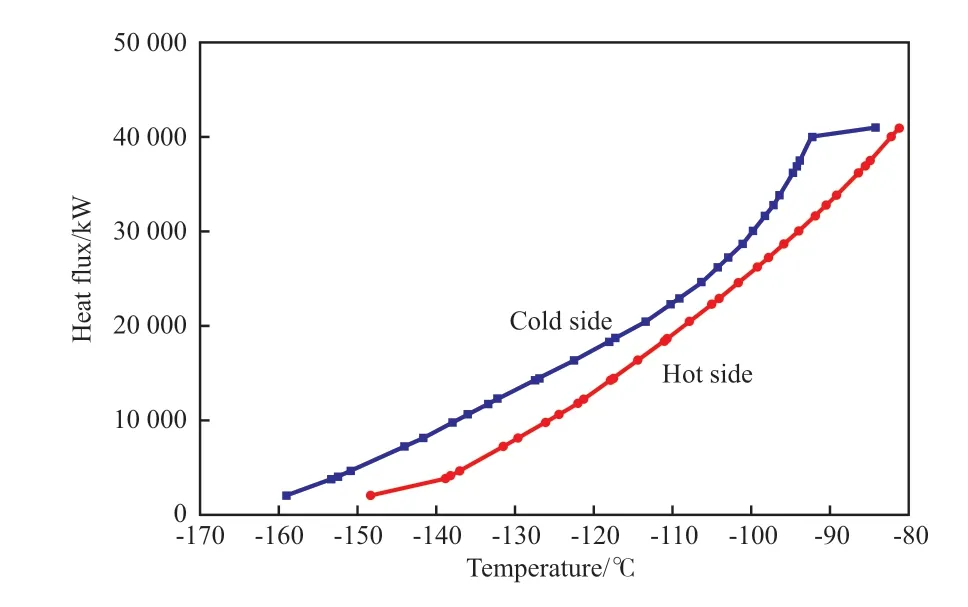

图9 换热器4 的冷热侧复合曲线Fig.9 Exchanger-4 composite curves of hot and cold side.

图10 换热器4 的换热温差Fig.10 Exchanger-4 temperature difference of heat exchange.

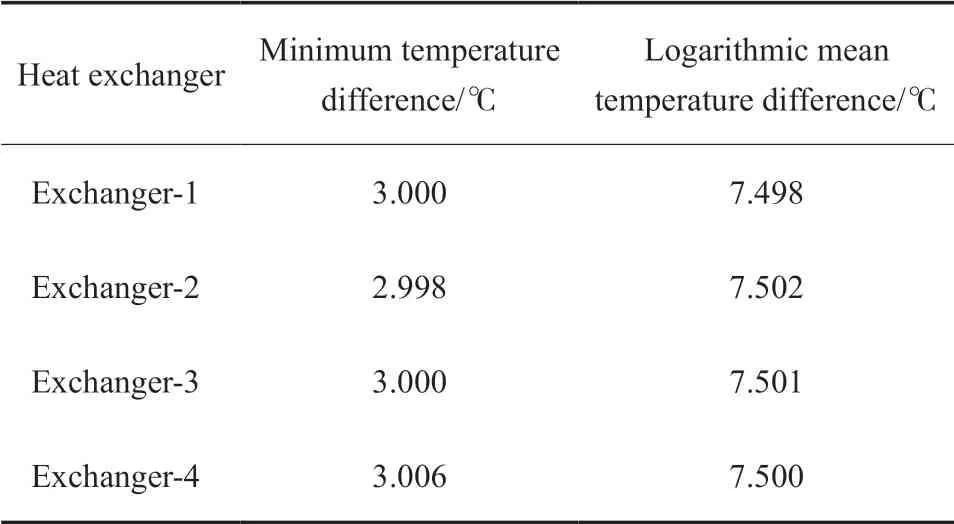

换热器内最小换热温差和对数换热温差见表7。一般来说,换热温差越小,换热越均匀,流程液化㶲损失越小。从图3 ~10 及表7 可知,4 个换热器中冷热物流的最小换热温差约为3 ℃,对数换热温差约为7.5 ℃,换热温差很小且比较均匀,表明对换热器的优化效果较好,减小了流程的有效能损失。

表7 换热器内最小换热温差和对数换热温差Table 7 Minimum temperature difference and logarithmic mean temperature difference in heat exchanger

3.5 能耗分析

3.5.1 㶲损失与㶲效率计算

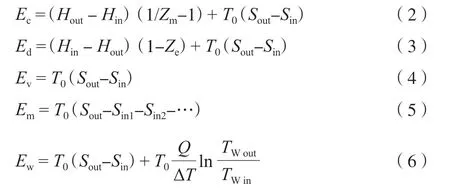

流程中各设备的㶲损失计算式[23-24]如下:

焓值和熵值是在模拟之后,通过对流程进行热力分析,然后根据相关参数的工艺计算得到的。是指系统中能用来对外界做功的那部分能量。对工艺流程进行分析,可以直观地揭示流程中能量损失的大小和位置,从而为更好地利用能量打下基础。液化效率是指液化流程中被有限利用的与流程总消耗的的比值,同时也等于流程总消耗的减去损失的与流程总消耗的 的比值。液化效率能用来对工艺流程的设计进行性能评价,效率高代表流程对能量的利用率较高,效率低代表流程对能量的利用率较低,它的计算公式[25-26]为:

3.5.2 计算结果

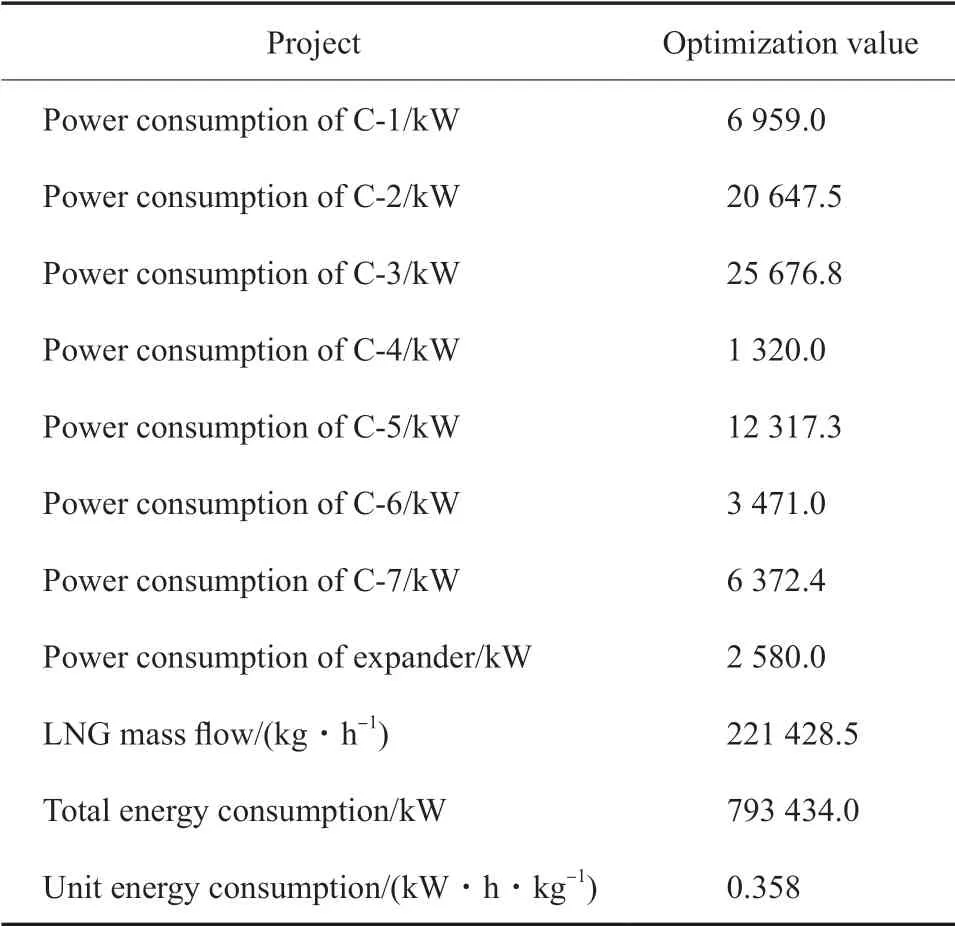

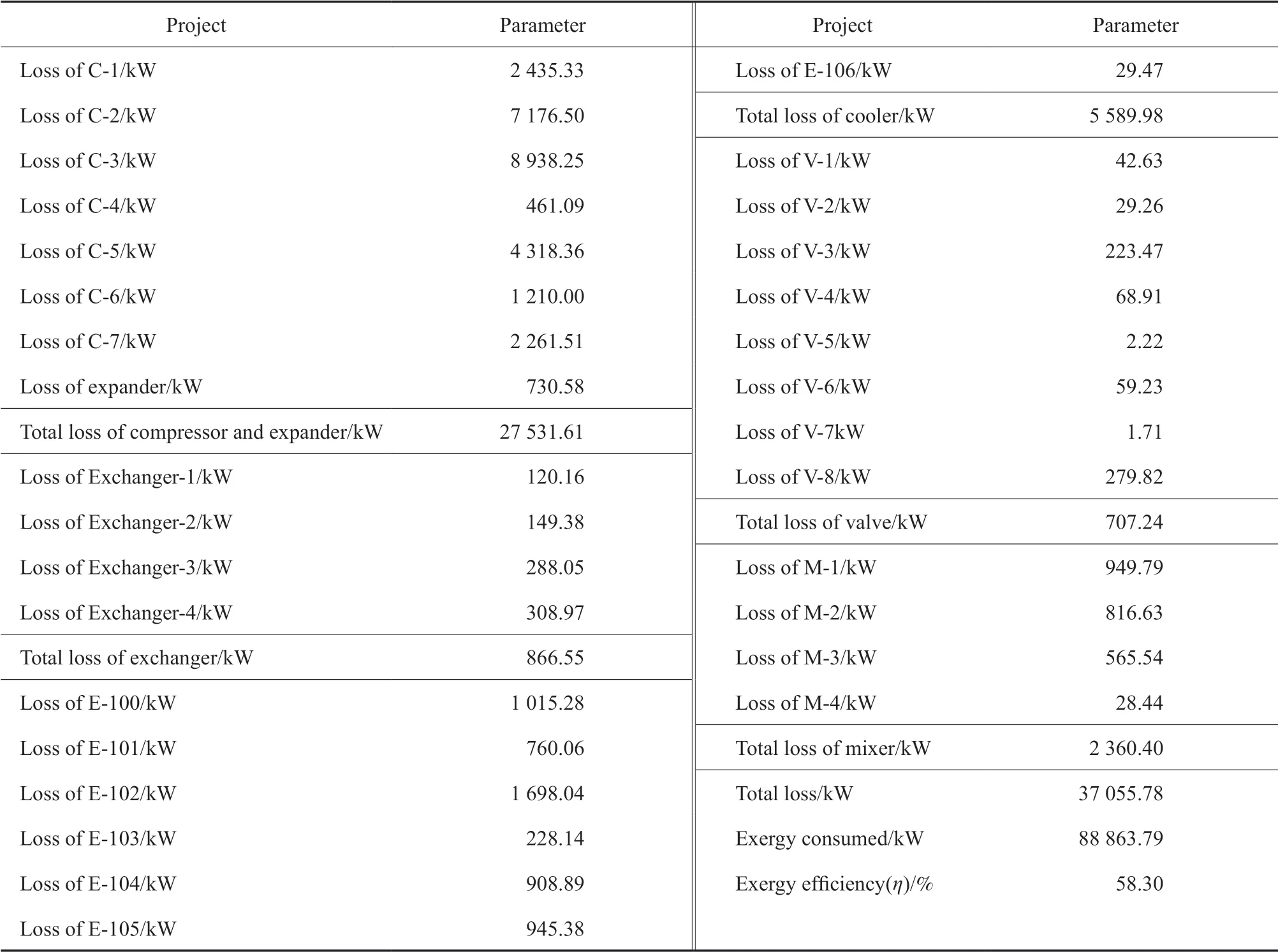

根据模拟结果,联产工艺的能耗见表8,㶲效率计算结果见表9。

表8 联产工艺的能耗Table 8 Energy consumption of the cogeneration process

表9 联产工艺的损失Table 9 Process loss of the cogeneration process

表9 联产工艺的损失Table 9 Process loss of the cogeneration process

Project Parameter Project Parameter Loss of C-1/kW 2 435.33 Loss of E-106/kW 29.47 Loss of C-2/kW 7 176.50 Total loss of cooler/kW 5 589.98 Loss of C-3/kW 8 938.25 Loss of V-1/kW 42.63 Loss of C-4/kW 461.09 Loss of V-2/kW 29.26 Loss of C-5/kW 4 318.36 Loss of V-3/kW 223.47 Loss of C-6/kW 1 210.00 Loss of V-4/kW 68.91 Loss of C-7/kW 2 261.51 Loss of V-5/kW 2.22 Loss of expander/kW 730.58 Loss of V-6/kW 59.23 Total loss of compressor and expander/kW 27 531.61 Loss of V-7kW 1.71 Loss of Exchanger-1/kW 120.16 Loss of V-8/kW 279.82 Loss of Exchanger-2/kW 149.38 Total loss of valve/kW 707.24 Loss of Exchanger-3/kW 288.05 Loss of M-1/kW 949.79 Loss of Exchanger-4/kW 308.97 Loss of M-2/kW 816.63 Total loss of exchanger/kW 866.55 Loss of M-3/kW 565.54 Loss of E-100/kW 1 015.28 Loss of M-4/kW 28.44 Loss of E-101/kW 760.06 Total loss of mixer/kW 2 360.40 Loss of E-102/kW 1 698.04 Total loss/kW 37 055.78 Loss of E-103/kW 228.14 Exergy consumed/kW 88 863.79 Loss of E-104/kW 908.89 Exergy efficiency(η)/% 58.30 Loss of E-105/kW 945.38

由表8 ~9 可知,联产工艺流程中的总能耗为7.9×105kW,单位能耗为0.358( kW·h)/kg( 基于LNG)。其中,流程总损失为37 055.78 kW,压缩机与膨胀机的总损失为27 531.61 kW,约占总损失的74.30%;冷却器的总损失为5 589.98 kW,约占总损失的15.09%;混合器的总损失为2 360.40 kW,约占总损失的6.37%;换热器的总 损失为866.55 kW,约占总损失的2.34%;节流阀的总损失为707.24 kW,约占总损失的1.90%。综上所述,各设备的损失由大到小依次为:压缩机与膨胀机>冷却器>混合器>换热器>节流阀;其中,压缩机与膨胀机的总损失在整个流程中占比最大,后续研究可从降低压缩机和膨胀机的 损失方面进行工艺改进。

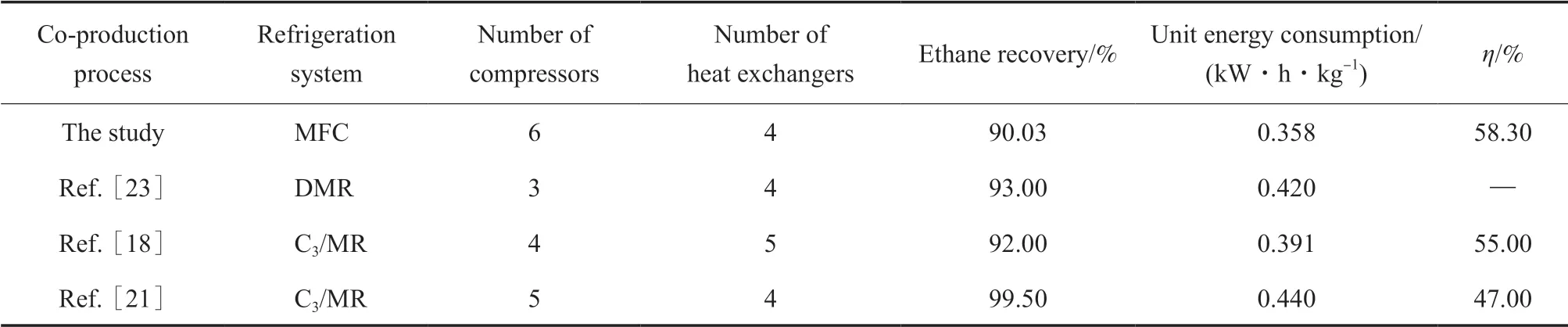

本工艺与其他联产工艺的对比如表10 所示。

表10 本联产工艺与其他联产工艺的对比Table 10 This study is compared with other cogeneration processes

由表10 可知,本联产工艺在满足乙烷回收率为90.03%的条件下,消耗的单位能耗为0.358(kW·h)/kg, 比Vatani 等[23]的 采 用DMR 的LNG 与NGL 联产工艺降低14.76%,比Mehrpooya等[18]的采用C3/MR 的LNG 与NGL 联产工艺降低8.44%,比He 等[21]的同样采用C3/MR 的LNG 与NGL 联产工艺降低18.64%,能耗明显降低。本联产工艺的液化㶲效率为58.30%,比Mehrpooya 等[18]的采用C3/MR 的LNG 与NGL 联产工艺提高6%,比He 等[21]的采用C3/MR 的LNG 与NGL 联产工艺提高24.04%,液化㶲效率明显提高。

综上所述,本联产工艺在KBO 法和Hysys 优化器两种手段的共同优化下,单位能耗及液化㶲效率明显优于其他联产工艺流程,经济性明显提高,为现行的联产工艺优化提供了借鉴。

4 结论

1)将KBO 法与Hysys 优化器中SQP 算法结合,对应用MFC 液化工艺的LNG 与NGL 联产工艺进行优化模拟,由于Hysys 优化器无法对混合物流直接进行优化,采用组分分割器模块将混合制冷剂分割,通过优化流量间接达到优化制冷剂组分配比的目的。

2)模拟结果表明,在最优的制冷剂配比和最佳工艺参数下,联产工艺流程的总损失为37 055.78 W,各设备总损失从大到小依次为:压缩机与膨胀机>冷却器>混合器>换热器>节流阀。其中,压缩机与膨胀机的总损失占整个流程总损失的74.30%,存在较大的改进空间,后续可从降低压缩机与膨胀机的损失方面对工艺进行改进。

3)以系统最小功耗为目标函数,在换热器最小温差为3 ℃的约束条件下进行优化模拟,得到应用MFC 液化工艺的LNG 与NGL 联产工艺的单位能耗为0.358 (kW·h)/kg,液化㶲效率为58.30%,明显优于其他联产工艺,为现行联产工艺优化提供了借鉴。

符 号 说 明

Ew 水冷却器㶲损失,kW EXgain 被有限利用的㶲,kW EXpay 消耗的㶲,kW EXloss 损失,kW f(x)min 总能耗,kW Hin 进口物流的焓,kW Hout 出口物流的焓,kW Q 换热量,kW QC1 ~QCn 联产工艺中压缩机1 ~n 的功耗,kW Sin 进口物流的熵,kW/℃Sout 出口物流的熵,kW/℃T0 环境温度,℃TW in 冷却水进入换热器的温度,℃TW out 冷却水离开换热器的温度,℃ΔT 冷却水进出换热器的温差,℃Zm 压缩机效率,%Ze 膨胀机的效率,%η 液化㶲效率,%