电动汽车VCU和BMS集成控制器硬件设计

2022-01-11高进姚胜华胡红顶

高进,姚胜华,胡红顶

(湖北汽车工业学院 汽车工程学院,湖北 十堰 442002)

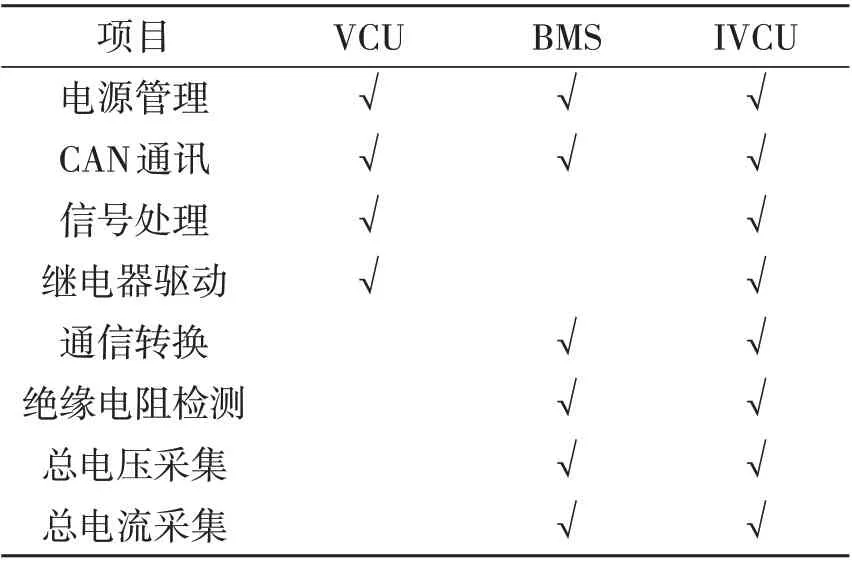

随着人们对汽车安全性、动力性和舒适性等功能需求的不断增多,车辆上的电器零部件及其控制单元(electronic control unit,ECU)数量越来越多。而过多的ECU对车辆的总布置空间和各ECU之间的协调控制都带来严峻的挑战,对不同ECU进行集成符合未来电控系统发展的趋势[1]。电动汽车整车和关键部件的技术从最初的分布式控制向集中式控制方向创新[2]。文献[3-4]对电动汽车车载充电机和电机驱动装置集成控制器进行研究,2种功率变换装置并不同时运行,可以复用功率变换器与部分电容和电感,不仅减小了电力电子功率变换装置的体积、质量,而且一定程度上节约了成本。文献[5]介绍了比亚迪推出的e平台技术,将驱动系统的电机、电控(控制器)和变速器集成,电机控制器和驱动电机共享同一套散热伺服系统,降低了自重;其次将高压系统的DC/DC转换器、车载充电器和高压配电箱集成,使原本各部分系统之间的线缆连接集成到1块控制电路,系统的体积、重量和性能等都得到了明显提升。整车控制器(vehicle control unit,VCU)和电池管理系统(battery management system,BMS)作为电动车控制系统的核心组成部分,其技术水平对促进电动车的发展有着至关重要的作用。目前国内自主研发的上述控制系统大多是2套独立系统,各系统都有电子零部件和壳体,两者通过CAN总线进行通信,存在部件冗余,不利于汽车轻量化和成本控制。文中将VCU和BMS功能集成在1块电路板上,从结构上减少占用空间,同时从器件复用方面寻求最优化电路拓扑结构,实现了1个集成控制器满足车辆在各自控制系统模式下的功能。

1 功能需求

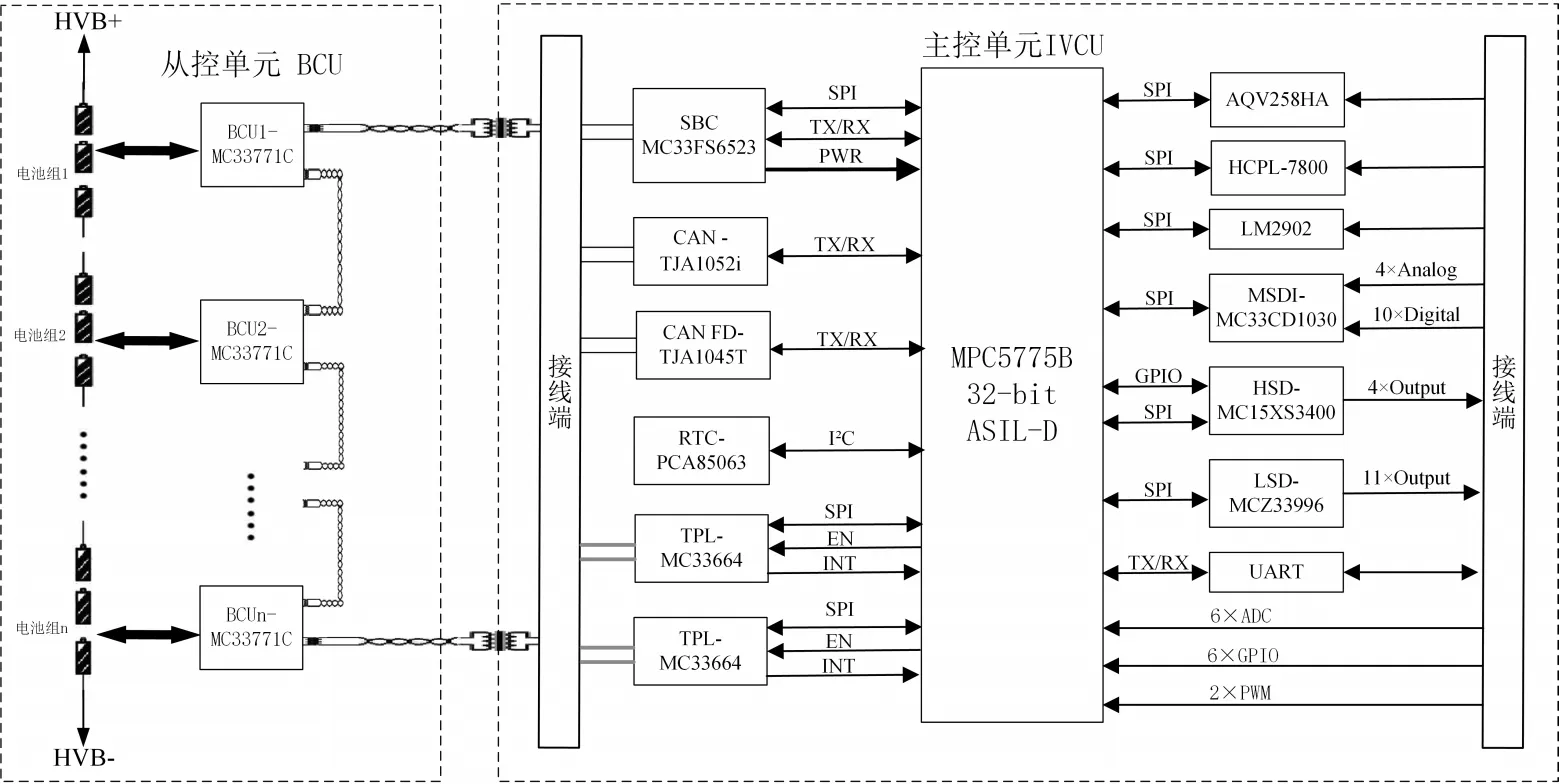

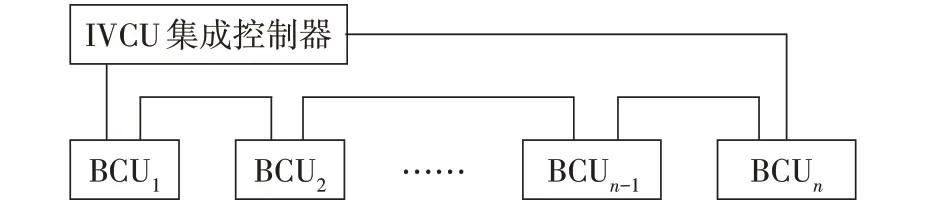

整车控制器负责采集踏板、档位等信息,判断驾驶员意图,结合车辆状态信息向电机控制系统、BMS发送控制信号,管理其他附属电气设备。BMS采用分布式结构,包含电池管理单元(battery management unit,BMU)、电池控制单元(battery control unit,BCU),BCU主要负责电池包内单体电压及温度采集、故障检测、均衡处理,通过串行外围接口(serial peripheral interface,SPI)或 传 输 物 理 层(transform physical layer,TPL)与外部进行信息交换。BMU负责电池组的总电压、总电流采集,绝缘电阻监测,SOC估计及充电管理等功能[6]。从整车角度看,VCU和BMU都执行车辆控制管理,集成化后省去了2个控制器之间的CAN通讯环节,简化整车线束连接,可提高系统的实时性。集成控制器集成信号器件,能够有效保证可靠性、稳定性和安全性,承担着外部信号的采集、信号的处理与分析和信号的输出等任务,系统功能框图如1所示。

图1 集成控制器系统功能框图

2 硬件架构

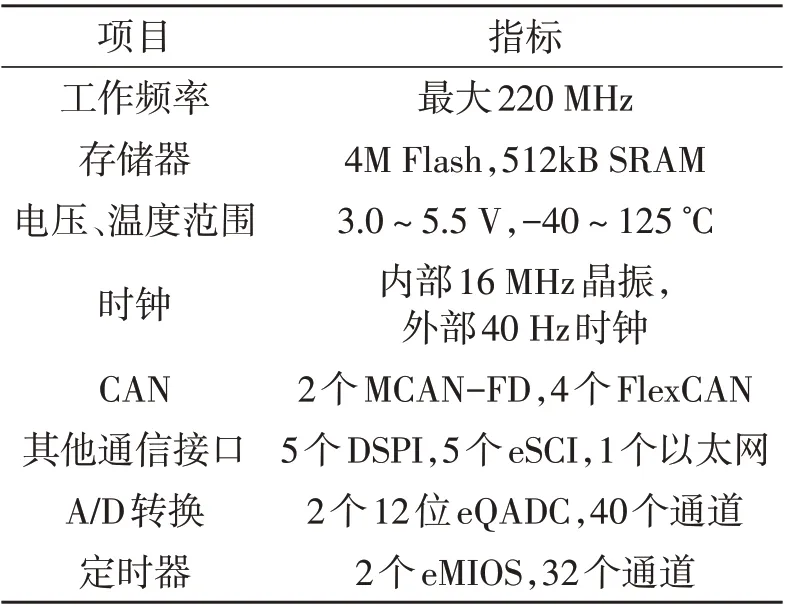

系统由主控单元IVCU组成,与从控单元的BCU之间通过TPL以菊花链连接。IVCU采用32位单片机MPC5775B作为主控制器芯片,适用于需要先进性能、安全性和ASIL-D支持的汽车电池管理应用,能够全速运行各种复杂算法。MPC5775B可以接收数字输入、模拟输入、CAN总线信息等各种信号,经过分析和处理后输出多种信号,主要技术指标如表1所示。BCU可由多个MC33771C、LTC6804或BQ76940等不同型号芯片组成,负责电池包内的电池数据采集、均衡处理等任务。集成控制器的硬件结构框图如图2所示。从功能上可以把集成控制器分为7个模块。

图2 IVCU系统硬件架构框图

表1 MPC5775B各项性能指标

1)微控制器模块 集成控制器的控制核心包括主控制芯片及其外围电路,负责对数据进行计算处理,是实现整车控制策略的载体。

2)电源管理模块 为各个输入输出模块提供强大的、可扩展的电源管理。

3)CAN通信模块 集成控制器与其他控制器相连的接口,包括3路CAN通讯。

4)信号处理模块 用于数字信号和模拟信号的调理,其一端与传感器或开关相连,另一端与主芯片相连。

5)继电器驱动模块 驱动多个继电器或系统状态指示灯,包括高边驱动和低边驱动,与主控芯片通过SPI相连,另一端与指示灯或被控继电器相接,主芯片可通过SPI总线进行故障诊断。

6)通讯转换模块 从控单元由多个电池组串联,通常电压可高达300~500V,与主控单元之间进行通信必须进行隔离以保证安全性,文中设计隔离了电源和通信。

7)电池系统管理模块 对从控单元的总电压、总电流及温度进行采集,对绝缘电阻进行检测。

3 主要功能模块电路设计

3.1 微控制器模块

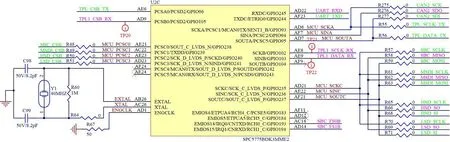

微控制器模块是满足MPC5775B正常工作的最小系统,包含微控制器和外围电路。主控芯片有多组上电引脚,可对不同模块进行供电,因此供电引脚的稳定性对于软件能否稳定运行有着重要作用。对供电引脚配置相应的去耦电路、滤波电路,保证集成控制器稳定、可靠运行,其他部分包括晶振等外围电路及各种输入输出端口,如图3所示。

图3 最小系统电路原理图

3.2 电源模块

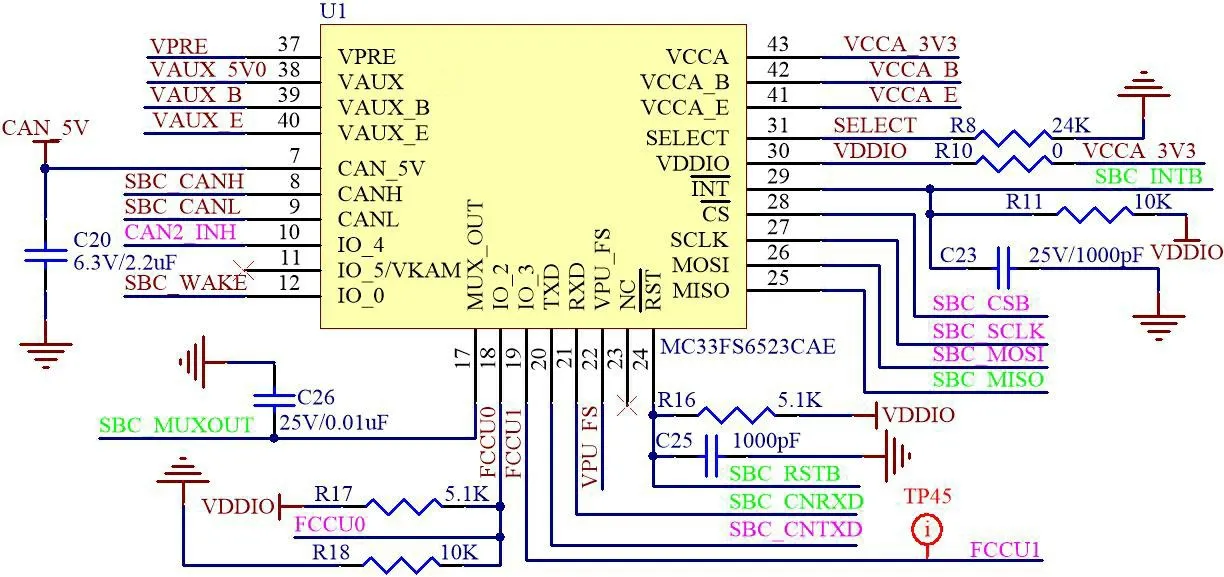

电动汽车低压系统由车载蓄电池提供,VBAT引脚接至+12V直流电源,先进行稳压滤波得到稳定的12V电压VSUP,再经内部系统基础芯片(system basis chip,SBC)MC33FS6523转换为5V、3.3 V、1.25 V等不同等级的电压。其中Vcore端为主芯片内核供电,供电电压为1.25 V;VCCA端为外设IO供电电源节点,供电电压为3.3 V;VAUX模拟器件供电电源节点,供电电压为5V;SBC_WAKE引脚具有唤醒功能,一般由车辆的ON档信号输入后,唤醒整个集成控制器系统的电源,然后集成控制器才开始正常工作,和其他模块一起配合输出给驱动电机或者给电池充电,如图4所示。

图4 供电电源模块电路

3.3 CAN通讯模块

IVCU主板主要包括3路CAN通讯电路,用于集成控制器与电机控制器、组合仪表、充电机等其他控制子系统建立通信。CAN通讯电路包括CAN收发器、共模电感和二级管,其中共模电感L5用于滤波和屏蔽干扰,集成二极管PESD1CAN用于保护CAN网络总线免受静电放电和其他瞬态损坏,总线阻抗匹配的终端电阻由2个60Ω电阻串联构成,以提高数据通信的可靠性。

CAN0通道的驱动芯片为MC33FS6523,该芯片不仅具备强大的电源管理功能,同时还集成了1路CAN FD收发器功能,SBC SPI信号通过带有CS0的DSPI2传输到MCU,单片机利用接口控制SBC看门狗等。CAN1通道的驱动芯片为TJA1052i,该芯片具有电隔离功能,可以对多个通信节点进行物理隔离,有效保护节点间的电击和过压等,提升通信质量和可靠性。CAN2通道利用驱动芯片TJA1045T/FD进行网络设计,用于部分联网的高速CAN收发器,在待机和休眠模式下具有较低的功耗,可通过CAN2_WAKE选择性唤醒功能部分组网,电路见图5。

图5 CAN2通信模块收发器电路

3.4 信号处理模块

由于信号在传输过程中会存在漏感高电压的干扰,为了保证信号能够稳定准确采集,在信号输入接口与主控制芯片接收引脚接口之间增加无源钳位RCD保护电路,当出现尖峰电压时,能量转移到钳位电容中,并消耗在电阻上,将可能存在脉冲信号的某个部分固定在指定电压值上,以抑制产生电压过冲。

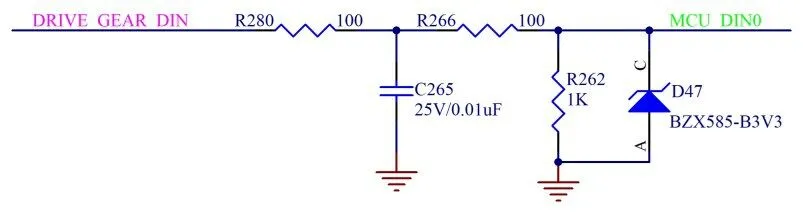

1)数字信号输入电路 集成控制器设计有6

路数字输入,分别为4路挡位信号P-R-N-D和2路刹车信号(刹车开关和手刹),通过钳位电路连接到MCU端口(MCU_DIN0-MCU_DIN5),处理电路类似,其中1路D挡位电路如图6所示。

图6 数字输入信号处理电路

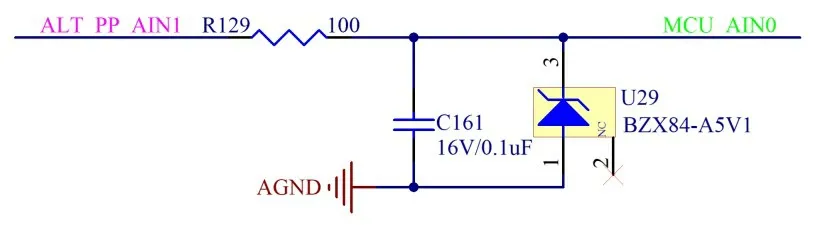

2)模拟信号输入电路 主控芯片启用ANA0~ANA8的9个模拟通道,其中6路通道通过ADC输入信号处理电路连接至外接引线,以测量外部模拟信号,如踏板、传感器信号。6路模拟信号电路类似,其中1路加速踏板电路如图7所示。

图7 模拟信号输入电路

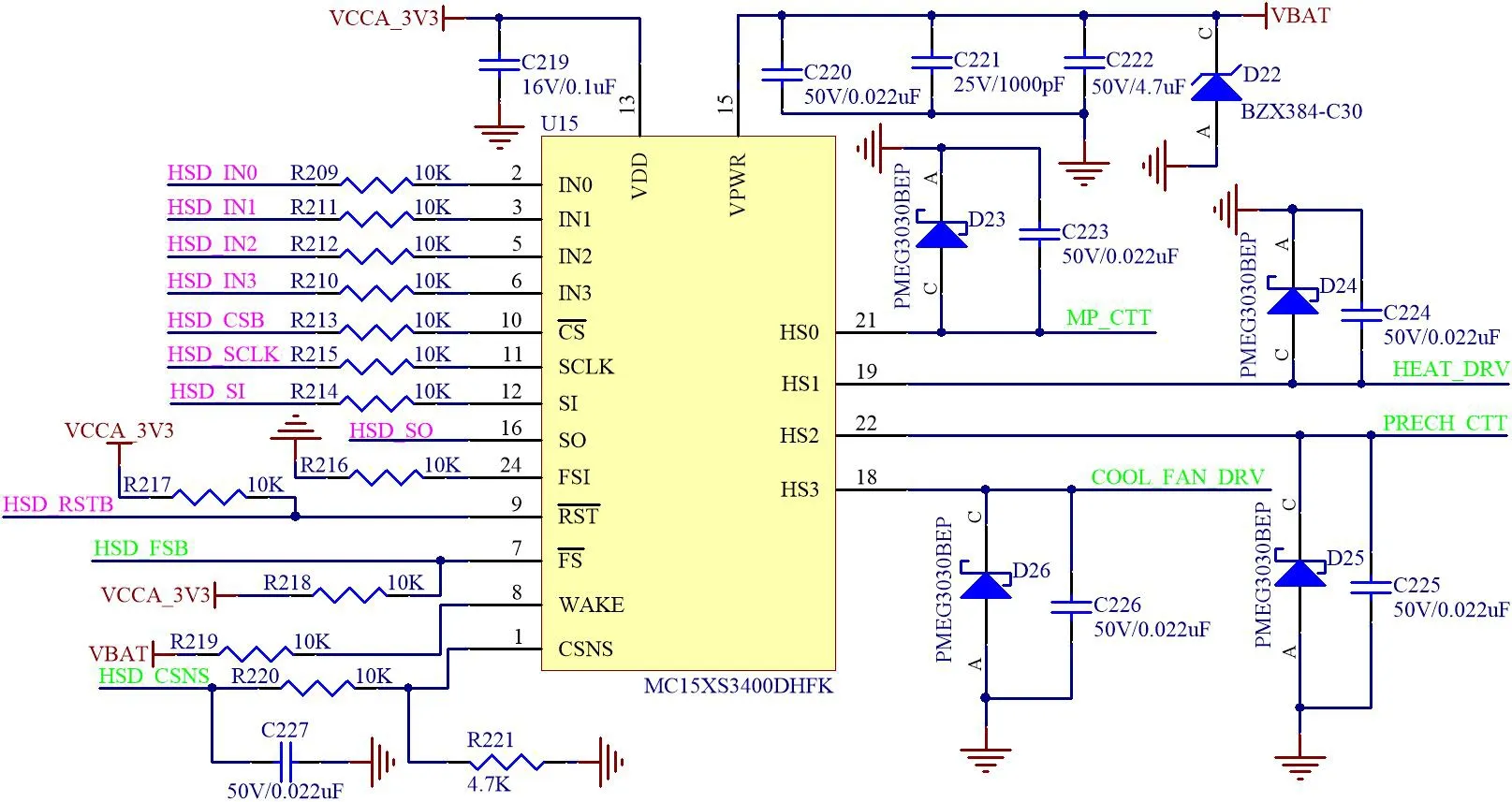

3.5 继电器驱动模块

1)HSD高边电路IVCU系统在使用过程中需要多个通道来驱动外部负载,需具备大电流驱动能力来控制,如主接触器、预充电接触器、加热器等。采用芯片MC15XS3400驱动这些负载,芯片由12V直流电源供电,可以提供4个通道的高压侧输出,每个通道的电流高达6A。在过载情况下,可减少器件内部的热压力,大大降低结温上升,起到故障保护功能,以防直接损坏主控芯片,提高系统可靠性。MCU与MC15XS3400可用SPI来进行通信,也支持利用MPC5775B上的GPIO通过HSD_IN0-HSD_IN3直接控制输出引脚(HS0-HS3),实现并行控制,见图8。在MPC5775B到驱动芯片之间增加10kΩ的串联电阻,用于预防从输出侧的大电流冲击到MPC5775B的控制管脚。在继电器的输出驱动管脚处,增加了二极管和电容并联结构,在继电器关断的过程中,会产生较大的感生电动势,通过PMEG3030BEP肖特基二极管释放掉[7],22nF小电容起到滤除干扰的作用。

图8 高边继电器驱动电路

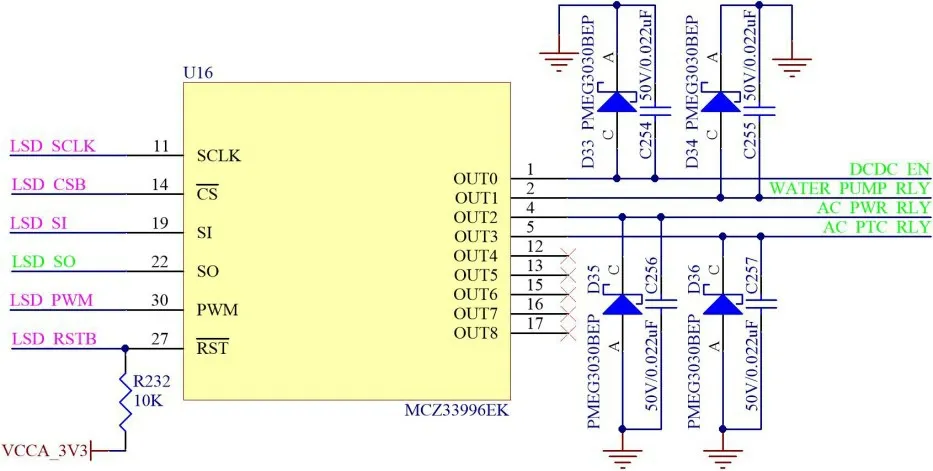

2)LSD低边电路IVCU系统在使用过程中需要控制大量继电器,如充电、预充、总正和总负继电器、DC-DC继电器等设备,因此主板上装有芯片MC33996,可满足16通道的低边控制,MCU与MC33996可以用SPI来进行通信,利用LSD_RSTB管脚可进行复位操作,电路原理如图9所示。

图9 低边继电器驱动电路

3.6 通信转换模块

电池组的高电压隔离非常重要,文中利用MC33664实现主控制器和从控制器MC33771之间通信转换枢纽的功能,MC33664是高速网络通信的物理接口,双SPI需要半双工方式与单片机进行通信。多个从板BCU采用主流菊花链的方式串联,当菊花链中间的任意节点出现问题,如通讯线束或BCU单元故障,会导致该BCU单元以下的其他BCU单元都无法正常工作。为了解决菊花链方式的可靠性低问题,选用改进型菊花链连接方式,菊花链环形模式如图10所示,当某节点出现故障时,头部尾部皆可完成信号转换,确保通信可靠性。基于此,电路图设计2个MC33664芯片,如图11所示,实际应用中头尾连接以提高可靠性。正常情况下,头尾2个MC33664不同时供电,否则会出现总线传输数据异常的现象。使用中主要通过头部MC33664与MC33771进行通信,当MC33771之间的菊花链线路出现故障无法通信时,同时使用头部和尾部的MC33664,以保证IVCU可以读取到每个MC33771的信息,提高系统的鲁棒性。在菊花链头部尾部大约有300Ω的匹配电阻,同时考虑菊花链的高速数据传输,在布线时采用差分线走线,减少干扰。

图10 菊花链环形结构示意图

图11 通信转换电路

3.7 电池系统管理模块

BMS采用分布式,硬件电路设计分为BMU和BCU,文中集成控制器主要涉及BMU部分。

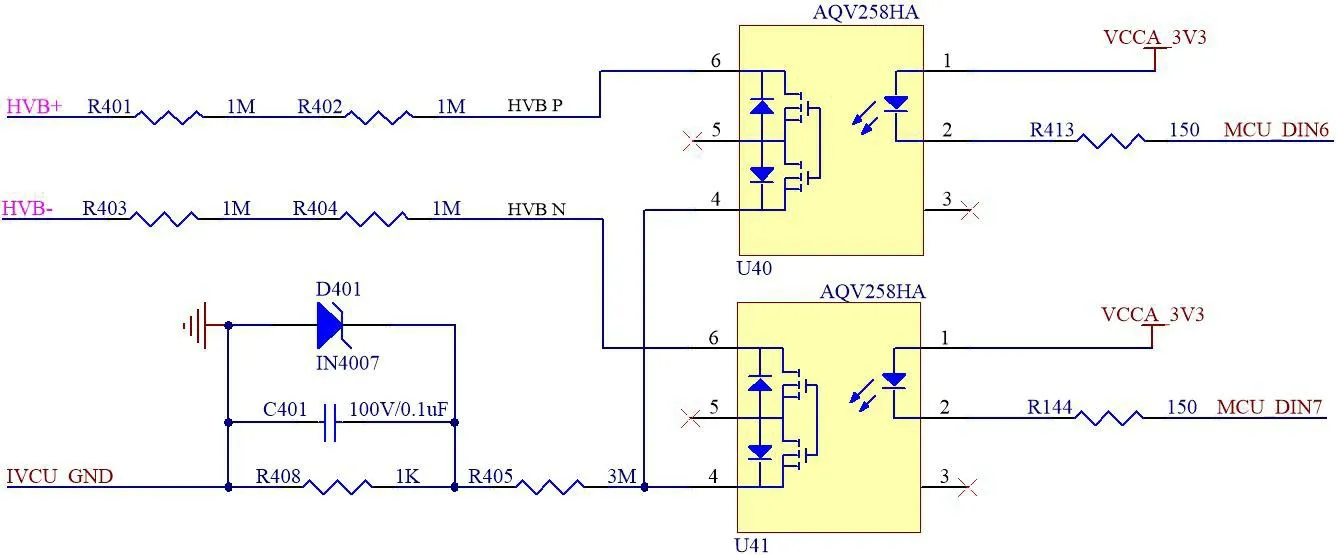

1)绝缘电阻检测电路 电动汽车高压绝缘性能直接关系到车内人员的生命安全,而绝缘性能由直流正负母线对整车地的电阻值决定,因此需要实时检测电动汽车的绝缘电阻[8]。文中采用直流法,通过引入1个参考基准电阻,分别闭合电池总正和总负获取不同端电压,经过MCU计算完成绝缘电阻检测。根据GB/T18384.1—2015中绝缘电阻的检测原理,进行绝缘检测电路图的设计。由于电池组总电压较高,开关电路必须采取隔离措施,以防发生电气击穿,文中采用光电继电器AQV258,用以控制电路的导通。光电继电器U40和U41接入电池组正负极,通过分压电阻进行分压后,将电压信号传输给主控制器模数转换模块,进行绝缘电阻值信号的处理,检测电路如图12所示。

图12 绝缘电阻检测电路

2)总电压采集电路 采用分压法对电池组总电压进行采集,硬件系统可适用于总电压500V以下。在正极输入处增加二极管以防电池组出现反接,提供一定的保护能力;然后将总电压通过分压电阻R421-R426进行分压后,输入到HCPL-7800隔离放大器,隔离放大器输出差分信号,保证信号可靠,主控制器通过分压电路计算出总电压,总电压采集电路如图13所示。

图13 总电压采集电路

3)总电流采集电路 选择CAB300-C双通道霍尔电流传感器,将检测到的电流信号输出为电压信号,电压经过放大器LM2902放大后,由MCU的AD口进行模拟信号的数据采集,可以测量2个量程的电流,分别为通道C1的±30A小电流和通道C2的±350A大电流,总电流采集电路见图14。

图14 总电流采集电路

4 集成控制器设计及结果分析

基于对电动汽车集成控制器的功能需求,利用Altium Designer软件对其原理图和PCB图进行了相应的设计,集成控制器的实物图如图15所示。开发的电动汽车集成控制器基本可以满足电动汽车的主要功能需求,优化前后如表2所示。

表2 硬件主要功能对比表

图15 集成控制器实物图

设计完成后将结果进行对比,以某乘用车为例,最显著的是在直接材料成本和质量方面。控制器采用分立式约1250元,质量为1.5 kg;而集成式约985元,质量为1.1 kg。两者对比后,直接材料成本降低了约21.2%,重量降低了约26.6%。

5 结论

将分布式的控制方式集中起来,消除了不必要的中间层,降低成本约21.2%,减轻质量约26.6%,符合轻量化发展趋势;减少控制器数量,简化了整车线束,省去了2个控制器之间的CAN通讯环节,通讯实时性得到了一定程度的提高。