基于正交试验的队列行驶汽车气动特性

2022-01-11吴永兴高伟邓召文余伟易强

吴永兴,高伟,邓召文,余伟,易强

(湖北汽车工业学院 汽车动力传动与电子控制湖北省重点实验室,湖北 十堰 442002)

由于队列行驶中车辆间距及数目变化,前车尾流对后车造成较大的气动干扰,从而影响各车的气动特性,进而影响车辆的燃油消耗和续航里程,因此研究队列行驶车辆的气动特性对降低车辆的燃油消耗具有重要的意义。Patrick Hong等人最早开始研究轿车队列行驶对于减阻的影响[1],随后Christophe Bonnet等人研究了重型卡车的间距对于队列行驶的减阻效果[2]。Richard Ramakers等人在德国高速路上研究货车队列行驶的气动特性,最后得出队列车辆平均燃油消耗率比单车节约10%的结论[3]。贺宝琴采用数值模拟的方法研究车身外形、纵向间距和汽车数目等因素对汽车队列行驶减阻率的影响[4-5]。2020年高伟等人研究了2辆货车在不同间距行驶时候的气动特性,得出了在间距较小时,前车气动阻力系数减小,后车气动阻力系数变大的结论[6]。上述学者研究的主要是以相同车型进行队列行驶研究,考虑到实际道路中车辆类型不一定相同,文中以正交试验的方法来研究车辆数目、车辆间距和车辆外形3个因素对汽车的气动特性影响;同时也研究了不同外形的车辆等距离混合行驶时,车辆外形在队列中所处的位置对于队列行驶气动特性的影响,更符合实际的道路工况。

1 单车外流场数值模拟

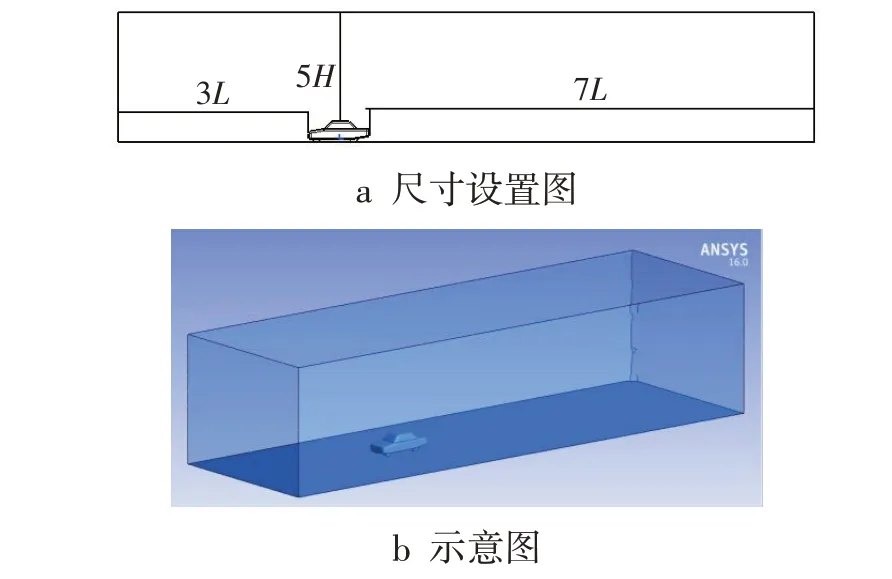

MIRA模型结构和尺寸如图1a所示,建立1:10三维模型,如图1b所示。为了确保轮胎与地面的接触变形与实际情况相同,在轮胎底部建立一个长方体凸台,改善轮胎与地面的接触情况,提高数值模拟的精度。数值模拟计算域尺寸直接影响模拟仿真的结果,为了使前方来流均匀且稳定,尾流发展充分,减少空气域的回流产生,计算域尺寸设置如图2a所示,车辆两侧宽度分别为5倍车宽,计算域示意图如图2b所示。

图1 MIRA模型尺寸及三维模型

图2 计算域尺寸及示意图

采用Ansys ICEM CFD对单车模型和计算域进行网格划分,以四面体和三棱柱组合的非结构化混合网格为主,计算域全局网格尺寸为800mm,车身表面的网格尺寸为200m,在车身表面添加了三棱柱网格以模拟车身表面的边界层,层数为5,第1层厚度为1mm,增长率为1.2,密度盒对车身周围的网格进行了局部加密以提高计算精度,密度盒内网格尺寸为200mm,生成的网格如图3所示。

图3 汽车外流场计算域网格划分

边界条件的定义如下[6]:入口为速度入口,速度为30m·s⁻¹;出口为压力出口,相对压强为0Pa;计算域侧面及顶面定义为滑移壁面;车身表面为无滑移壁面;地面为移动壁面,速度为30m·s⁻¹。湍流模型选用Realizable k-ε模型,空间离散格式采用二阶迎风格式,采用Simple算法进行迭代,计算残差值为1×10-6,迭代步数为3000步[6]。

通过仿真计算求得单车气动阻力系数为0.3371,与湖南大学风洞试验结果相比,误差为3.98%,满足工程允许误差要求。单车纵向对称面压力分布云图和速度矢量图如图4所示。从图4a中可以看出:正压区主要集中于车头和前挡风玻璃,原因是来流撞击在车辆前部形成高压区。同时气流被迫改向,气流不再平稳流动,而是沿车身表面向四周流动,由于发动机盖边缘的拐角处曲率变化,导致气流发生分离,进而导致此处的空气流速增加,形成负压区。一部分气流沿着发动机舱盖继续爬升,再次撞击前挡风玻璃,又一次形成正压区。随后气流减速并改变方向,沿挡风玻璃继续向上爬升,由于前挡风玻璃与车顶过渡处曲率突然改变,向上的气流依然沿着挡风玻璃向上,与车顶来流发生交汇,产生剧烈的分离气流,形成负压区。部分来自挡风玻璃的气流与前方来流交汇,继续沿着车顶流动,但是在车顶与后车窗处再次形成较大的负压区,导致阻力增加。同时少量来自两侧车窗的气流与车顶沿后车窗向下的气流交汇,形成较大直径的涡,从而产生部分乱流,进而在尾流中形成较长的拖拽涡,造成阻力增大。从图4b可以看到:来流在车头前部速度迅速降低,接近0m·s⁻¹,随后这部分气流一部分沿发动机舱盖继续爬升,另一部分进入车底,顶部气流沿车身表面流动到尾部的后风窗,由于车身曲率变化较大,部分气流再次减速,与车身底部的气流汇合,汇合的气流速度与方向不同,导致气流在车尾形成涡流。

图4 纵向对称面压力和速度矢量分布图

2 队列行驶车辆气动特性因素分析

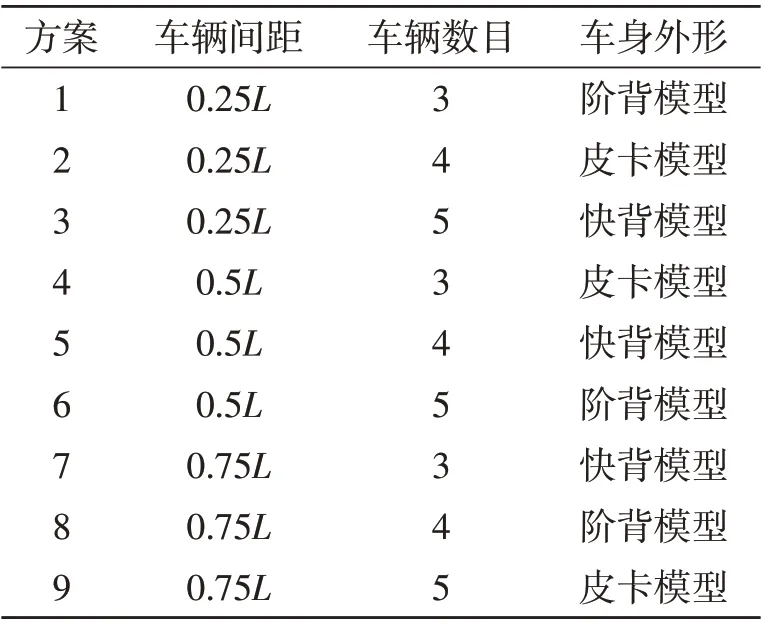

选取队列中车辆数目、车身外形、车辆间距为试验因素,正交试验因素水平见表1,L为车长。使用Minitab设计正交表L9(33),试验方案见表2。

表1 正交试验因素水平表

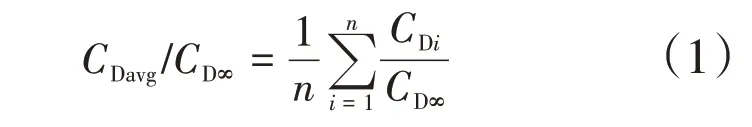

队列行驶车辆的平均阻力系数比为[5]

式中:CDavg为队列行驶车辆的平均阻力系数;CDi为队列中第i辆车的气动阻力系数;CD∞为每种车型单车气动阻力系数;n为车辆总数;i为车辆编号。表2中9组试验方案所对应9个模型,依次进行数值模拟,仿真结果见表3。

表2 正交试验方案

表3 正交试验结果

当每组试验的边界条件都相同时,对试验结果中平均阻力系数比的极差分析如表4所示。由表4可以看出,在各因素水平的取值范围内,影响队列行驶车辆阻力系数比的主要因素是车身外形,其次的影响因素是车辆间距,对平均阻力系数比影响最小的因素是车辆数目。通过极差分析得到各因素的最优水平组合为方案2。

表4 平均阻力系数比极差分析表

3 混编队形的气动特性影响

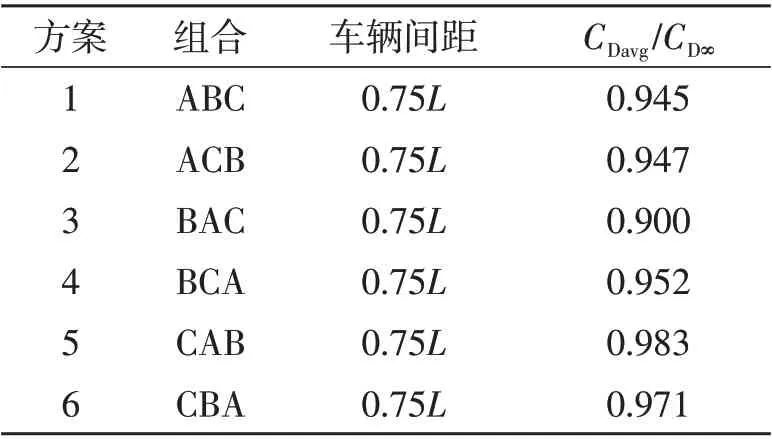

混合队列行驶计算域入口距离第1辆车的车头距离为3L,出口距离最后1辆车的汽车尾部7L,高度为5倍车高,两侧宽度分别为5倍车宽。仿真方案及结果见表5,A为MIRA阶背模型、B为MIRA快背模型、C为皮卡模型,车辆间距为0.75L,边界条件与求解参数的设置均与单车外流场保持一致。由表5可以看出,试验方案3中MIRA快背模型处在队列的开头位置,MIRA阶梯背模型在队列中间位置,皮卡模型在队列的最后,这样得到的队列平均阻力系数比最小,平均阻力系数比最大的是试验方案5。

表5 均匀试验方案与结果

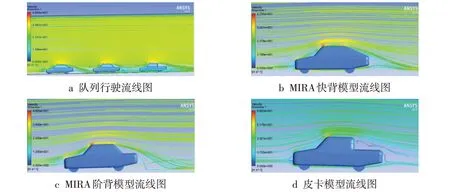

通过观察图5a可以看到前面车辆尾部对气流的影响,主要改变了气流的方向。第1辆车的尾部对气流的导向作用最佳,减少了第2辆车的来流,但是第2辆车较大的后窗倾角导致出现了许多乱流,产生了尾涡,使得部分气流撞击在第3辆车的头部。从图5b中可以看出尾流比较流畅,气流方向多是流向地面,从而减少了气流撞击下一辆车的头部,形成压差阻力。从图5c可以看到尾流交叉和涡流,出现部分向上的气流撞击下一辆车头部的情况,但是大部分气流依然流向地面,从图5d可以看到在车厢和尾部均出现较多的涡流,且最终尾流几乎平行于地面,因此在队列中皮卡模型会使得尾流大量撞击下一辆车的车头而形成较大的正压,增加了压差阻力。

图5 混合队列行驶及单车行驶流线图

涡场和气流黏性效应是产生气动阻力的重要原因,而汽车的外形结构对于黏性涡场的形成有较大影响。从图6a~b可以看出,当快背模型处在车队最前面,前方气流不受干扰,来自底部的气流与来自车顶的气流在后风窗与行李箱盖之间形成回流区,在此产生了2个较小的尾涡。但是队列行驶时受到后方车辆的影响,尾涡变小,说明消耗的能量也少。随着气流的向后推移,尾涡也会对第2辆车的来流产生影响。从图6c~d可以看出,阶背模型较大的后窗倾角导致来自车顶的气流在此处发生分离,并在后窗处产生涡流,由于前车对侧面气流的影响,在图6d中,在行李箱盖处没有产生尾涡,同时在后风窗处产生的涡流也减少了很多,减少了队列中车辆涡场的形成,从而导致该车的气动阻力下降。从图6e~f中可以看到在车厢处产生了巨大的回流区,这是车顶与车厢之间曲率突变引起的,但是图6f中在车厢后挡板处也没有出现尾涡,同样是前面辆车对于气流的影响导致的,进一步减小了汽车队列行驶的阻力。

图6 混合队列行驶和单车行驶尾部流线对比图

4 结论

考虑多个因素对于队列行驶汽车气动特性的影响,对队列行驶进行了数值模拟分析,正交试验表明,队列行驶时影响最大的因素是车身外形,最小的影响因素是车辆数目,因此在智慧交通系统中,队列行驶时要优先考虑车身外形对于队列车辆减阻的影响;文中模拟了车辆混合编队行驶工况,按照快背模型、阶背模型、皮卡模型编队的队列减阻效果最好,有效减小了队列行驶汽车的平均阻力。