侵彻多层间隔靶板装药损伤特性研究

2022-01-11张萌昭郭洪福

张萌昭,周 涛,郭洪福,沈 飞

(西安近代化学研究所,西安 710065)

1 引言

侵彻战斗部依靠自身动能对防御工事进行穿透后,通过引信控制在特定位置爆炸,利用冲击波、碎片等对目标进行杀伤。在侵彻过程中,战斗部需要承受较大冲击载荷[1-2],随着各国防御工事不断增强,往往需要侵彻多层目标,装药经受连续多次脉冲载荷作用[3],而受到飞行控制、环境条件等影响,战斗部攻角及着角角度存在一定随机性,使得装药受力情况更加复杂,在侵彻过程中产生裂纹、孔洞等损伤,对装药安定性提出了更严苛的挑战[4-7]。因此,研究多层斜侵彻条件下的装药损伤特性具有重要理论意义和实际使用价值[8]。

目前已有许多研究人员针对装药损伤进行了大量工作。李志鹏等[9]采用材料试验机、落锤试验等方式对装药进行复合加载,得到载荷作用越强烈损伤越严重,冲击感度越高的结论。李亮亮等[10]利用霍普金森压杆实验对炸药进行2次脉冲加载,发现与单次冲击相比,在多次脉冲加载下装药结构破坏形式改变。聂少云等[11]设计一种实验装置对装药进行多层穿靶过程模拟,发现在多次冲击载荷下,炸药的表面出现裂纹和破碎但并未点火。吕鹏博等[12]模拟了不同攻角下含装药缺陷的战斗部的穿甲过程,得到了穿单层靶情况下攻角越大,装药缺陷对安定性的影响越大的现象。成丽蓉[13]采用裂纹摩擦和含损伤孔洞坍缩生热模型研究了战斗部垂直侵彻多层靶板时装药的损伤情况,发现头部及尾部易产生热点。上述实验研究大多针对较为简单的受力情况进行分析,难以模拟越来越复杂的侵彻条件下的装药受力过程。仿真模拟能够观测侵彻过程中装药的细观尺度变化,但其计算结果受到本构模型和模拟计算方法的影响。因此,需要建立更加贴近真实受力条件的实验方法对多层侵彻条件下的装药损伤进行研究,结合仿真模拟观测内部装药的受力情况。

为了得到复杂条件下的装药损伤演化情况,本文依据实际侵彻战斗部结构,设计小尺寸模型实验弹,开展多层靶板侵彻实验,结合模拟仿真结果,探索多次脉冲载荷作用下装药损伤演化规律。

2 实验研究

2.1 实验弹体设计

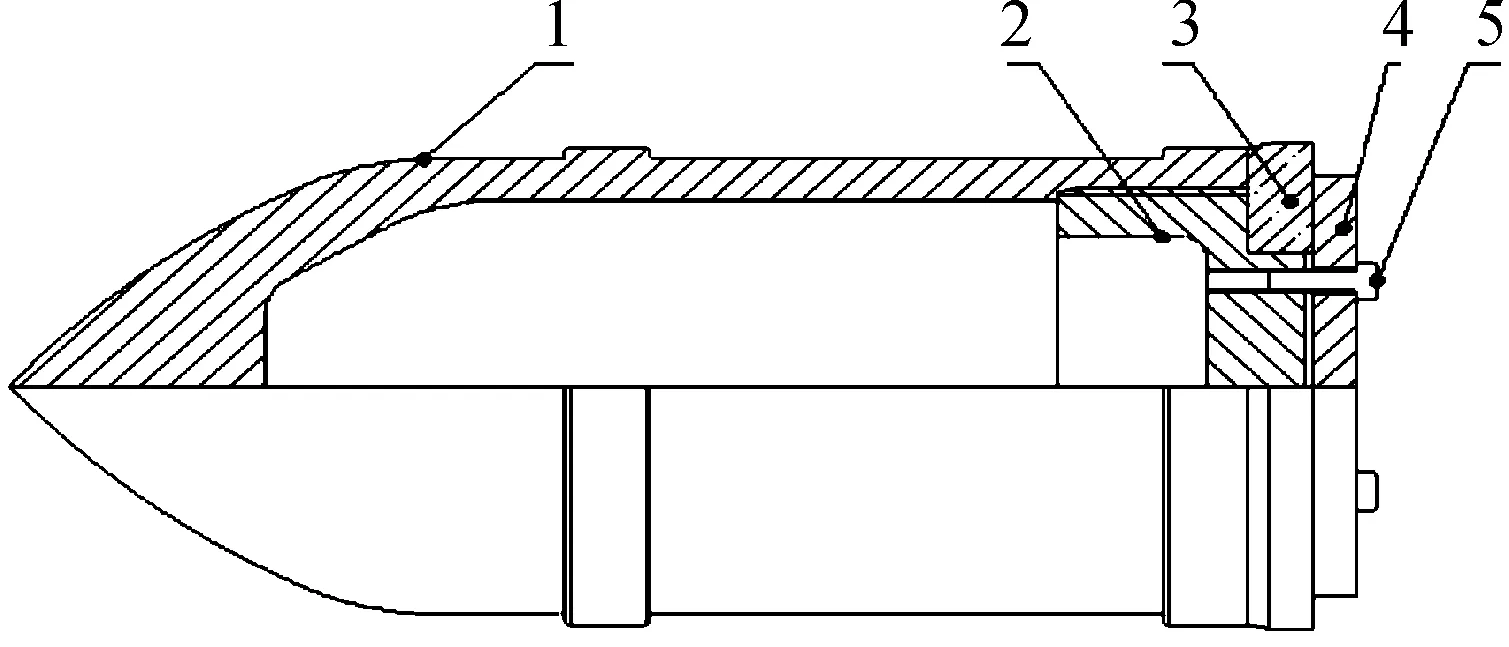

实验弹设计依托于某战斗部结构进行几何缩比,试验弹体的结构如图1所示。实验弹主要由壳体组件、惰性填充物、惰性装药和闭气装置等组成。战斗部壳体质量M为10.90 kg,装填质量m为1.75 kg,战斗部长径比L/D为2.32,弹体无量纲壁厚δ/D为0.144,曲径比CRH为1.8,头部长度与总长之比为l/L为0.29,其中L为战斗部总长,δ为壁厚,D为最大外廓直径,l为头部长度。后盖分为两部分,均使用螺纹与弹体连接,闭气环与压环使用螺钉与后盖固连,保证弹体在炮膛内不漏气、受力均匀,顺利发射。

战斗部在侵彻目标的过程中,不仅需要承受高过载冲击过载,还需减少弹药质量同时提高装填比,故对弹体结构和弹体材料均提出了较高要求。综合考虑材料的密度、强度、韧性等参数,壳体组件均使用TC4-DT钛合金。闭气环为尼龙材料。

1.壳体;2.后盖1;3.闭气环;4.压环;5.螺钉图1 战斗部结构示意图Fig.1 Schematic diagram of warhead structure

2.2 装药结构设计

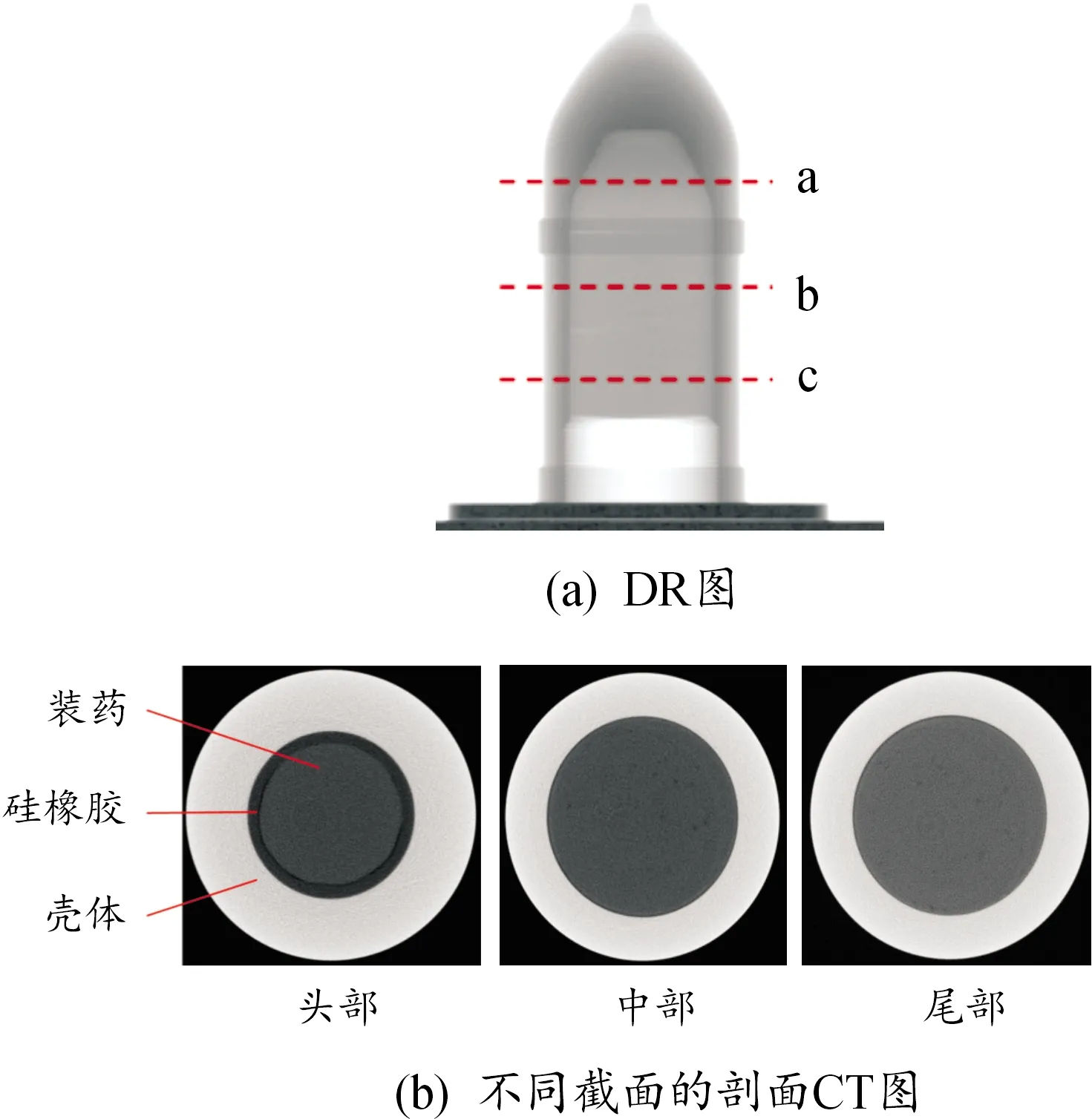

惰性装药的主要成分为硫酸铵和钝感剂,成型密度为1.70 g/cm3,物理性能与真实PBX材料接近,能够较好地模拟真实PBX材料的力学性能。根据试验弹壳体内腔,分为三节药柱进行装填,其中两节药柱形状为圆柱形,一节为圆台形。药柱1直径Φ1为81 mm,圆台顶部直径Φ2为40 mm,圆台上部高h1为30 mm,下端高为10 mm,药柱2及药柱3均高h3为50 mm,直径Φ3为81 mm。装药与壳体间隙1 mm。头部及尾部均留有10 mm间隙,采用挤压装药,填充加成型硅橡胶,冷却后凝固避免装药在壳体内震荡。

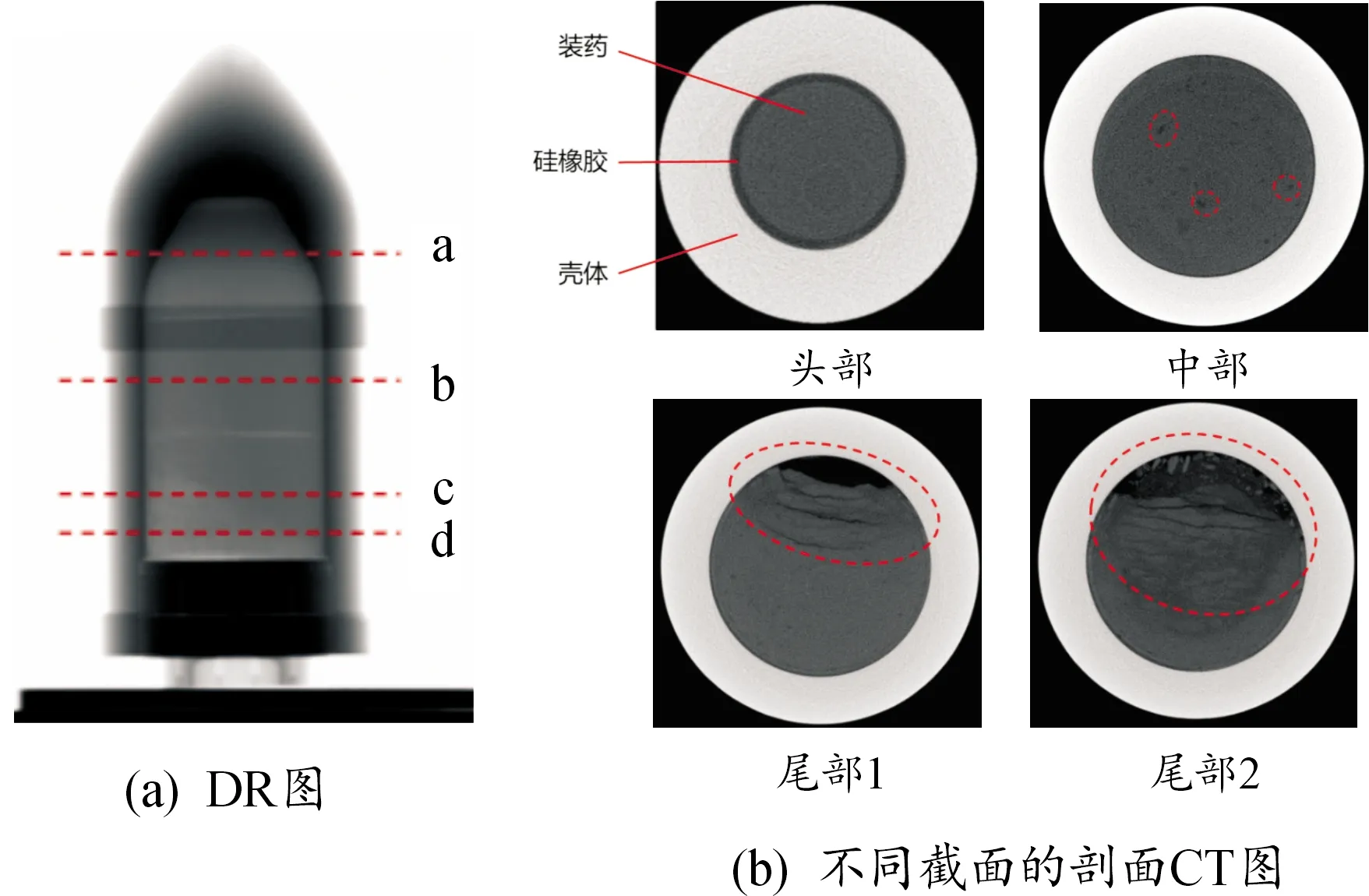

装药后对实验弹进行DR(digital radiography)图像及CT图像检验,得到结果如图2所示。实验前装药密实,无肉眼可见初始损伤。

图2 实验前的装药CT扫描图Fig.2 CT scan of the charge before the experiment

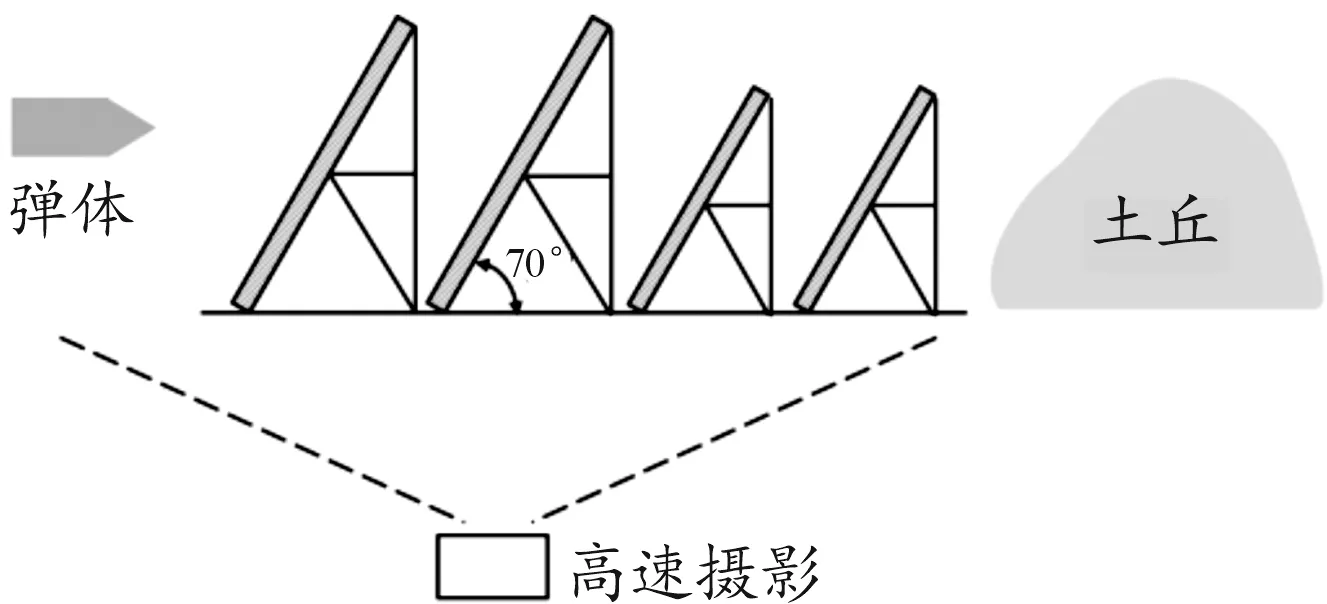

2.3 试验布局

实验采用口径125 mm的滑膛火炮发射缩比战斗部,火炮布设于靶板正前方约40 m处。在靶板侧面放置高速摄影机,记录实验弹侵彻靶标的动态过程。过靶面的中心水平线与火炮发射线重合。靶标正后为松软土丘,用于回收试验弹,并对回收弹进行CT扫描以观测其中装药损伤情况(图3)。在实验中,采用高速相机记录弹体穿靶姿态。试验现场布置图如图3、图4所示。

图3 靶场示意图Fig.3 Schematic of experimental set-up

图4 靶场场景图Fig.4 Photos of shooting range

试验所用靶标为钢筋混凝土靶标,其中,混凝土按照C40强度进行配比制作,4层靶板间距均为1 m,靶板目标的第1~2块靶板尺寸为2 000 mm×2 000 mm ×120 mm,截面配筋率为0.62%;第3~4层靶板的尺寸为1 520 mm×1 520 mm×100 mm,截面配筋率为0.74%。迎弹面靶板钢筋直径为10 mm与12 mm交替分布,背面钢筋直径均为12 mm,钢筋网格大小为150 mm×150 mm。靶板倾斜30°,靶板厚度及靶板间距设计参考实际混凝土建筑物,能够真实的反应战斗部实战时的侵彻性能。钢筋靶板通过钢架支撑,并用沙土固定压实,以保持在侵彻过程中倾角及间距不变。靶标摆放如图5所示。

图5 实验4层钢筋混凝土靶场景图Fig.5 Four-layer reinforced concrete target used in the experiment

3 实验结果及分析

3.1 实验弹的侵彻能力

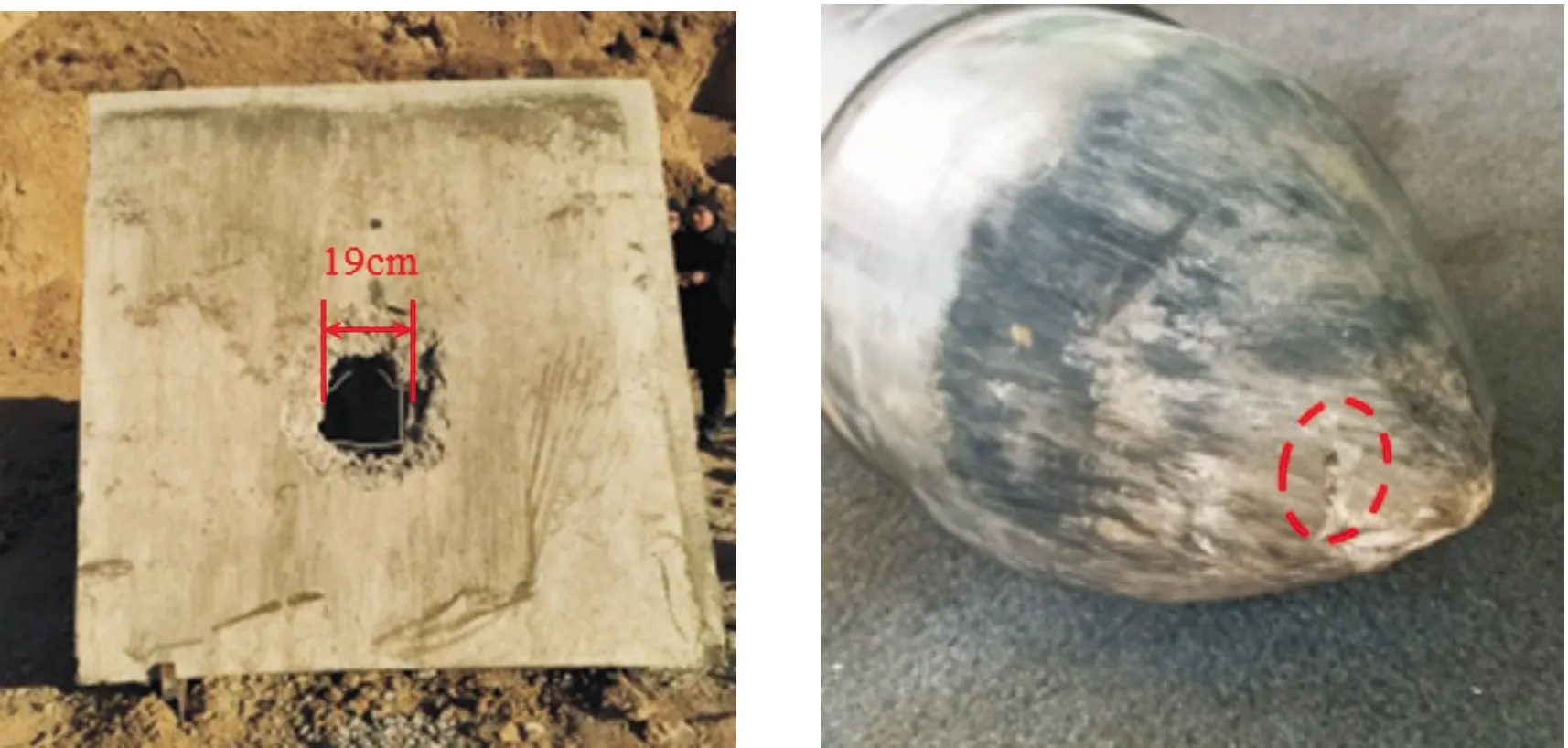

实验弹以800 m/s的速度侵彻混凝土靶板,攻角为20°。实验弹成功穿透4层靶标,随后钻入土丘中,侵彻过程如图6、图7所示。混凝土靶板受到严重破坏,靶板正面产生较大凹坑。第1层靶板弹孔半径为19 cm,第2层为17 cm,第3层为15 cm,第4层为16.5 cm。从第1层至第3层靶板弹孔半径逐渐减小,当运动至最后一层靶板时,尾部对靶板造成冲击,靶板弹孔半径增大。回收弹体见图8,弹体头部有较大侵蚀磨损现象,表面变得粗糙,并且出现部分凹坑,如图9所示。弹体整体保持完整,且未出现塑性失稳变形,如图7~图9所示。

图6 实验弹侵彻第1层靶板实物图Fig.6 High-speed photographs of projectile impacting concrete plate

图7 试验后靶板实物图 图8 回收弹体实物图Fig.7 Target plate after experiment Fig.8 Recovered projectile

图9 头部磨损状态图Fig.9 Erosion of projectile

3.2 装药损伤情况

对比试验前后DR图像,如图10所示。三节药柱之间缝隙更加明显,图像左下角存在颜色较浅区域,说明侵彻过后药柱在壳体内经受多次脉冲加载、震荡,尾部药柱出现较大损伤。从药柱的CT图像可以看到头部并无明显损伤,与图2(a)相比,实验后头部装药与壳体之间的硅橡胶厚度减小,说明在侵彻过程中装药整体向前压缩,头部装药向前移动。中部装药产生微小孔洞,多分布于药柱中间。尾部装药损伤最严重,出现明显塌边现象和深度裂纹,且越靠近底部损伤区域越大,损伤越严重。裂纹宽度由边缘向内部逐渐减小,损伤呈现分布不匀现象,集中在药柱的一侧。c截面出现空腔,而d截面有部分残渣,药柱在穿靶过程中产生的碎屑随弹体运动不断下移,集中在底部(图10)。

图10 试验后CT图Fig.10 CT scan of the charge after the experiment

3.3 装药力学响应分析

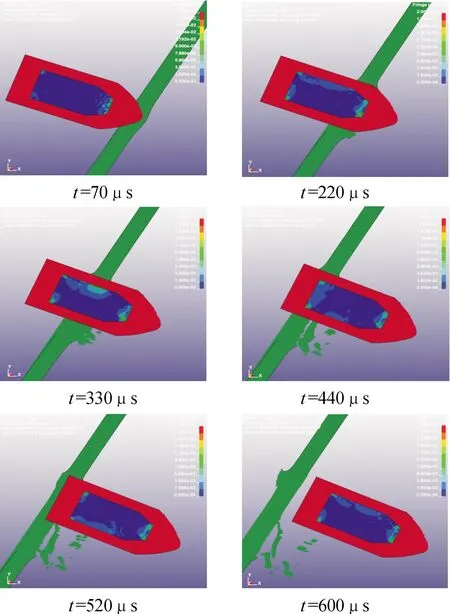

为进一步了解装药的复杂受力过程,对侵彻过程进行模拟仿真。在LS-DYNA软件中设计模拟弹以800 m/s的速度、20°攻角侵彻厚25 mm、30°倾斜的C40水泥靶板。考虑计算的对称性,采用1/2模型以提高计算效率,在对称面施加对称约束。

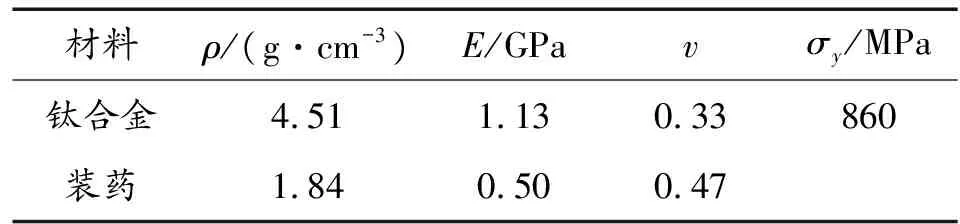

考虑应变率和温度对材料屈服强度的影响,壳体材料采用*MAT_JOHNSON_COOK模型描述, 而HJC模型考虑了大应变、高应变率条件下脆性材料的断裂特性,因此选用*MAT_JOHNSON_HOLMQUIST_CONCRETE模型对混凝土靶板进行模拟, 由于PBX炸药的宏观力学性能与混凝土具有一定的相似性,故选用*MAT_CONCRETE_DAMAGE_REL3模型反映其动态力学变化,该模型引入初始屈服面、极限强度面、残余强度面等3个失效面,能较真实地通过损伤度的计算反映材料的损伤情况。其中,材料参数[14-16]如表1、表2所示。

表1 壳体及装药主要材料参数

表2 混凝土材料参数

图11为侵彻过程中应力云图。由图11可知,侵彻过程中,装药头部承受的冲击载荷较大,产生应力集中现象,随着侵彻深入,应力波传入至尾部,压缩波在自由面反射形成拉伸波,尾部装药与壳体挤压形成应力较大区域。随着弹体继续侵入靶板,壳体上部受到靶板挤压,形成力矩造成受力不均的情况,可见此时装药上部为压、下部为拉伸。这种受力情况持续至弹体即将出靶,此时下部壳体受力较小,而尾部的上端继续与壳体接触,形成偏转力矩,装药中段上部为拉伸状态,下部为压缩状态,头部、尾部尖角仍存在应力集中。当弹体完全出靶,力矩影响弹道使得装药内部仍存在拉伸-压缩的应力反复作用,对装药造成持续性损伤。从图12可以看出:在侵彻单层靶板的过程中,头部在初始时刻受到较大的轴向应力,随后应力波传播至中部,幅值衰减,到尾部时幅值最小。头部在整个侵彻过程中主要承受压缩应力,而中部装药受到拉伸-压缩的应力反复作用,尾部则受到反射形成的拉伸波及斜侵彻工况下的剪切应力作用。

由于装药材料呈现脆性,抗压强度远大于抗拉强度,而模拟药柱中存在石蜡等物质,在高温高压作用下起到流动、滑移作用,一定程度上避免了孔隙、坍缩等损伤的形成,同时在缩比弹试验中,头部装药与壳体之间有约1 cm厚的硅橡胶,能够有效减小应力波强度,对装药头部的冲击载荷起到缓冲作用,进一步避免了损伤的产生[17]。因此,虽然头部装药受到较大的压缩应力,但所产生的损伤最少,与实验结果相符。中部装药在侵彻过程中,由于壳体与靶板之间存在夹角,造成的力矩使得装药不断承受拉伸-压缩的反复应力作用,而应力波传播至中部有幅值衰减,装药的粘弹性特征进一步避免了损伤的出现,因而装药中部只出现部分孔洞损伤。头部撞击产生的多个间隔压缩波在尾部反射为拉伸波,由于装药的脆性特征,尾部装药在多次重复拉压载荷作用下出现裂纹和损伤;此外,长径比较小(CRH<2.5)的实验弹在较大攻角(20°)下侵彻混凝土靶板时,弹体在穿靶过程中发生偏转,弹体尾部与靶板发生碰撞,造成损伤集中于一侧且较为严重的现象,与实验结果相符。

图11 仿真应力云图Fig.11 Contours of stress

图12 压力-时间曲线Fig.12 Pressure-time curve

4 结论

1) TC4-DT钛合金侵彻弹在侵彻多层混凝土靶板时,头部有磨损,弹体结构保持完整。壳体结构强度能够满足完整性要求。

2) 在侵彻多层靶板时,侵彻弹内部装药尤其尾部装药在复杂外力作用下易产生塌陷、裂纹损伤,提前起爆。

3) 可以提高药柱与壳体内腔的直径匹配度,避免药柱在冲击过程侧转。针对头部的高压区,增加缓冲物质可避免装药损伤。需要对存在着角条件下多次脉冲加载的装药的动态力学响应行为进行深入研究,为装药结构设计及配方优化提供参考。