关于反应器出料冷却器的失效分析

2022-01-10孙宇鹏

孙宇鹏

(中国恩菲工程技术有限公司,北京 100038)

1 反应器出料冷却器设计使用工况

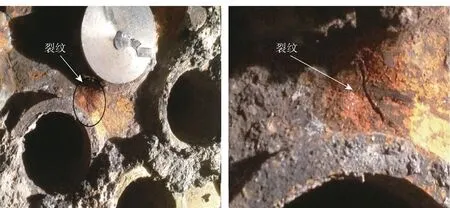

反应器出料冷却器由某压力容器制造厂设计制造完毕,其结构示意图如图1所示,失效主要分为换热管减薄泄漏(靠近管口侧)和管板开裂两种方式。根据换热器设计要求,该换热器换热管材料为SA335-P11(相当于国内牌号1.25Cr0.5Mo),管板材料为14Cr1MoR;管口热端工作温度为456℃,管程压力为0.247 MPa;壳程介质为水蒸气,管程介质为反应器(含水、氢气和C1~C4烃类)。换热管与管板连接接头失效照片如图2所示,设计参数如表1所示。

图2 换热管与管板连接接头失效照片

表1 设计参数

图1 结构示意图

(1)该换热管破损区域约40×25 mm,破损区域周围减薄严重,减薄量约为2.5~4.2 mm,最薄处残余壁厚仅约为1 mm,减薄区域均位于换热管与管板结合区域附近,可初步判断换热管减薄泄漏系反应气气流冲刷减薄所致。

(2)进气侧管板相邻换热管的管桥处产生表面裂纹,裂纹长约为20~30 mm,裂纹宽度约为0.5~0.8 mm,裂纹由表面萌生并向管板内侧发展。

2 换热管与管板宏观分析

换热管破裂宏观照片如图3所示,管板开裂宏观照片如图4所示,换热管和管板测试和分析取样位置照片如图5所示。

图3 换热管破裂宏观照片

图4 管板开裂宏观照片

图5 换热管和管板测试和分析取样位置照片

3 换热管与管板材料化学成分分析

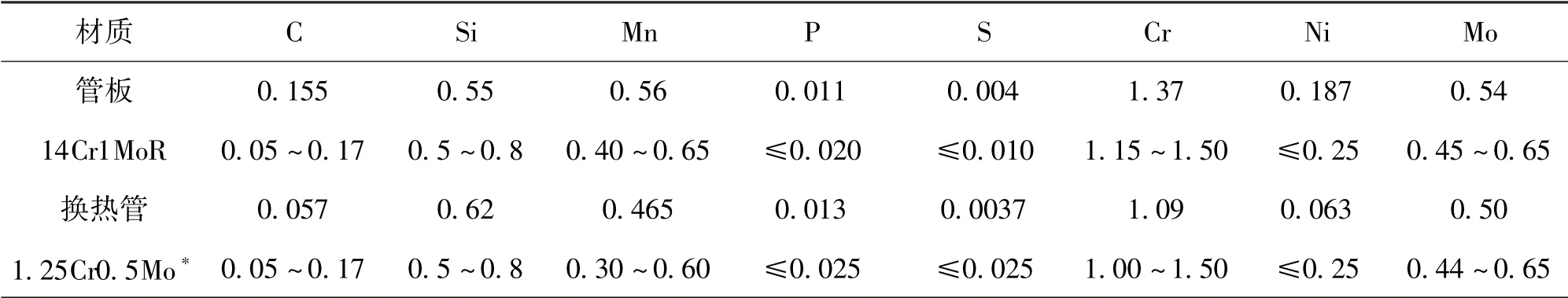

换热管与管板材料直读光谱化学成分分析[1]结果如表2所示,分析结果表明:

表2 换热管与管板材料成分分析结果

(1)该管板材料为14Cr1MoR钢,各元素含量均符合14Cr1MoR钢标准成分要求。

(2)该换热管材料为SA335-P11钢对应国内牌号为1.25Cr0.5Mo,各元素含量均符合1.25Cr0.5Mo钢标准成分要求,但是碳含量接近下限。

4 换热管与管板材料金相显微组织分析

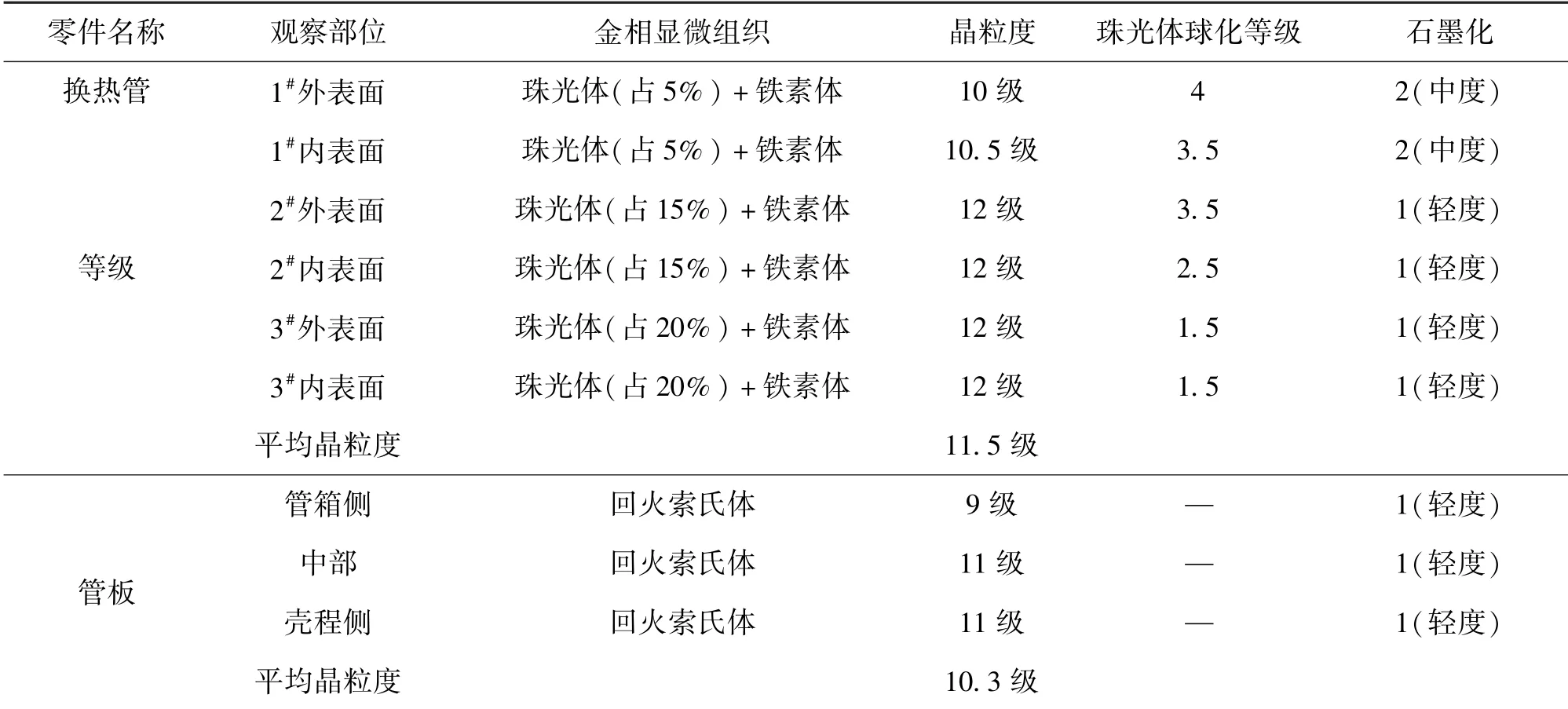

换热管与管板材料的金相显微组织检验[2]结果如表3所示。

表3 金相显微组织检验结果

(1)换热管显微组织为正火态组织,即珠光体+铁素体组织,晶粒度等级为11.5级,并发生中度珠光体球化和明显石墨化[3]。

(2)管板显微组织为回火索氏体组织,晶粒度等级10级左右,发生轻度石墨化,局部出现裂纹。

(3)管板表面(进气侧)微裂纹起源于管板表面缺陷,随后向管板内部扩展,开裂系由热应力(温差应力)造成,石墨化孔洞促进了管板微裂纹的扩展速度;微裂纹内部充满氧化产物,表明管板表面微裂纹与外部介质相连通,均为敞开式微裂纹。

5 换热管与管板材料硬度性能测试

换热管与管板材料硬度性能测试结果如表4所示。

表4 换热管与管板显微维氏硬度检验结果

(1)换热管硬度为229~267 HV(相当于219~254 HB),内表面硬度略偏低。

(2)管板硬度为231~292 HV(相当于219~277 HB),管箱侧硬度略偏低。

6 换热管与管板微观形貌扫描电镜分析

换热管与管板微观形貌扫描电镜分析EDS微区成分分析结果如表5所示。

表5 EDS微区成分分析结果

(1)微区成分EDS分析结果表明,换热管内壁表面、管板表面(进气侧)和管板裂纹面氧化层成分除硅、钙、镁、铁等元素外(氧元素无法测量),未见其他腐蚀性阴离子元素,可以排除腐蚀因素导致换热管减薄和管板开裂的可能性。

(2)扫描电镜SEM微观形貌分析结果表明,换热管内壁表面、管板表面(进气侧)和管板裂纹面均具有泥纹状氧化物分布特征。

7 管板与换热管应力分析

鉴于该冷却器管板的结构和工况较为复杂,借助大型有限元应力分析[4]软件ANSYS10.0,对管板与换热管进行应力计算,进而对相应的强度进行评估。考虑到模型结构对称性和有限元分析软件ANSYS运算效率问题,现取1/4模型进行分析。

对以下六种工况进行模拟:①只有壳程设计压力Ps,而管程设计压力Pt=0,不计膨胀变形差;②只有管程设计压力Pt,而壳程设计压力Ps=0,不计膨胀变形差;③壳程设计压力Ps,而管程设计压力Pt,不计膨胀变形差;④只有壳程设计压力Ps,而管程设计压力Pt=0,同时计入膨胀变形差;⑤只有管程设计压力Pt,而壳程设计压力Ps=0,同时计入膨胀变形差;⑥壳程设计压力Ps,而管程设计压力Pt,同时计入膨胀变形差。

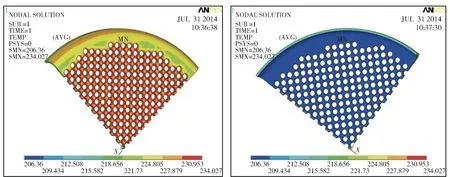

管板与换热管的有限元模型、应力云图如图6所示,进口端管板两侧温度场云图如图7所示。有限元应力分析表明:

图6 管板与换热管的有限元模型、应力云图

图7 进口端管板两侧温度场云图

(1)仅考虑管壳程压力载荷作用,管板最大应力111.7 MPa,换热管管头最大应力92.75 MPa,均小于设计温度(240℃)下的材料许用应力,强度评定合格。分析结果与SH/T3158—2009石油化工管壳式余热锅炉标准计算结果一致(见用户设计计算书)。因为SH/T3158—2009采用的是挠性管板结构,该结构采用耐热衬里及换热管管头保护套管结构,换热管内壁与套管外壁之间留有0.5~2 mm的环形间隙,此环隙作为“呆滞”气层,增加了有效的热阻值,降低管头处温度,对管头起到保护作用。

(2)通过对进口侧管板两侧温度场模拟计算,表明管桥处的温度最高,进气侧管板表面温度234℃,壳程侧管板表面温度206,沿管板厚度方向的温度差28℃。同时考虑管壳程压力载荷及温差载荷作用,管板最大应力244.1 MPa,换热管管头最大应力151.5 MPa,均明显大于仅考虑管壳程压力载荷作用下的应力;但基于应力分类的评定方法强度评定仍然合格。

(3)由于本设备采用SH/T3158—2009的挠性管板结构,但管板耐热衬里厚度19 mm,远小于SH/T3158—2009规定的50~100 mm,且换热管管头未设保护套管,导致换热管管头处温度及管板温差加大。同时本设备换热管与管板采用焊接结构,换热管中心距63.5 mm,换热管外径50.8 mm,角焊缝宽度3 mm,相邻角焊缝间距6.7 mm,符合SH/T3158—2009规定的不小于6 mm。但焊接过程中若角焊缝宽度局部大于3 mm,则相邻角焊缝间距小于6 mm,管桥处焊接残余应力将相互叠加;在管壳程压力载荷、温差载荷及焊接残余应力的共同作用下,管桥处的总体应力将明显加大。为此,若管桥处管板表面存在表面缺陷,极易产生表面裂纹。分析结果与管板材料金相显微组织分析结论一致,开裂系由热应力(温差应力)造成。

8 换热管和管板链接拉脱力的校核

根据《热交换器》(GB/T 151—2014)的规定,换热管和管板链接拉脱力校核。其中,校核的所用数据:

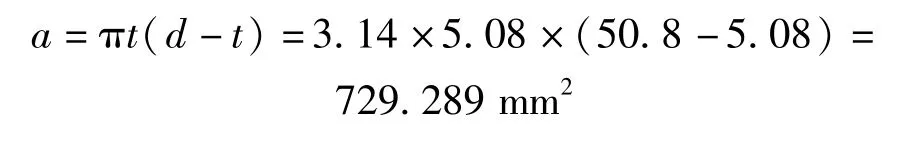

式中A—一根换热管管壁金属的横截面积;

d—换热管外径,d=50.8 mm;

t—换热管厚度,t=5.08 mm;

l—换热管和管板胀接长度或焊脚高度,l=3 mm;

q—换热管和管板链接拉脱力

σt—换热管轴向应力;

[q]—需用拉脱应力,[q]=0.5[]=0.5×112=56 MPa。

评定依据:

不计入膨胀差时,q≤[q]。

计入膨胀差时,q≤3[q]。

表6 拉脱力评定

根据评定结果,在上述六种工况下,接管拉脱力评定结果合格。

9 结语

珠光体耐热钢在高温长时期运行条件下,会发生两种较为严重的组织劣化,即珠光体球化和石墨化。碳素钢和低合金钢在常温下的组织一般为铁素体加珠光体,珠光体中的渗碳体是呈薄片状的,当温度较高时,原子活动能力增强,扩散速度增加,片状渗碳体便逐渐转变为珠状,再积聚成大球团,发生珠光体球化,虽然可以略微提高钢的塑性,但是会使钢的屈服点、抗拉强度、冲击韧性、蠕变极限和持久极限显著下降。珠光体石墨化是一种更加危险的组织劣化形式,此时渗碳体发生分解形成游离态石墨,不仅会使钢丧失强度,同时也会使钢丧失韧性,最终直接导致耐热钢发生断裂或爆裂。低碳钢和≤0.5%Mo钢在450℃以上长期运行条件下,均有发生石墨化的可能,需要严格注意。

在该反应器换热管减薄破裂方面,珠光体球化和石墨化并非是造成换热管减薄的直接原因,其直接原因是换热管近管口侧气流冲刷导致的冲刷磨损,随后因为磨损减薄加上珠光体球化和石墨化所引起的钢的强度不足,最终导致换热管破裂失效。

在该反应器管板开裂方面,开裂系由温度不均匀(管板两侧温度差高达256℃)所造成的热应力(温差应力)造成,微裂纹起源于管板(管程侧)表面缺陷,随后向管板内部扩展,石墨化孔洞促进了管板微裂纹的扩展速度。微裂纹内部充满氧化产物,表明管板表面微裂纹与外部介质相连通,均为敞开式微裂纹。管板(管程侧)表面缺陷可能来自于表面加工缺陷或局部氧化缺陷。微裂纹内部充满氧化产物意味着该微裂纹具有陈旧性,考虑到管板组织为回火索氏体,经历过热加工或热处理工艺,因此不能排除管板存在原始热加工裂纹或热处理裂纹的可能性。

综合以上分析,总结结论如下:

(1)换热器换热管减薄泄漏系反应气气流冲刷减薄所致,偏低的碳含量降低了换热管的硬度(尤其是管内表面的硬度),导致换热管内壁耐冲刷磨损能力下降,同时换热管发生中度球化和石墨化所引起的强度降低最终导致换热管的破裂失效。

(2)换热器管板开裂系由热应力(温差应力)所致,微裂纹起源于管板(管程侧)表面缺陷,随后向管板内部扩展,石墨化孔洞促进了管板微裂纹的扩展速度。微裂纹内部充满氧化产物,表明管板表面微裂纹与外部介质相连通,均为敞开式微裂纹。

(3)仅考虑管壳程压力载荷作用,管板最大应力111.7 MPa,换热管管头最大应力92.75 MPa,均小于设计温度(240℃)下的材料许用应力,强度评定合格。分析结果与SH/T3158—2009石油化工管壳式余热锅炉标准计算结果一致。

(4)温度场模拟计算表明进气侧管板表面温度234℃,壳程侧管板表面温度206℃,沿管板厚度方向的温度差达28℃。同时考虑压力及温差载荷作用,管板最大应力244.1 MPa,换热管管头最大应力151.5 MPa,远大于不计温差载荷时的应力水平。

(5)由于本设备采用SH/T3158—2009的挠性管板结构,但管板耐热衬里厚度19 mm,远小于SH/T3158—2009规定,且换热管管头未设保护套管,导致换热管管头处温度及管板温差加大。同时换热管与管板采用焊接结构,焊接过程中若角焊缝宽度局部大于3 mm,则相邻角焊缝间距小于6 mm,管桥处焊接残余应力将相互叠加;在压力载荷、温差载荷及焊接残余热应力的共同作用下,管桥处的总体应力将明显加大。为此,若管桥处管板表面存在缺陷,极易产生表面裂纹。

10 改进建议

(1)在提高管板表面加工质量的同时,应该加强对管板表面的无损探伤检测。

(2)对换热管气体入口管头处进行必要的抗冲刷保护。按SH/T3158—2009设置换热管管头保护套管结构,换热管内壁与套管外壁之间留有0.5~2 mm的环形间隙,此环隙作为“呆滞”气层,以增加有效的热阻值,降低管头处温度,对管头起到保护作用。

(3)对管箱侧管板表面进行有效的隔热处理,特别需要注意管口和管板结合部的隔热处理。按SH/T 3158—2009设置管板耐热衬里,其厚度不低于50~100 mm,以降低管板温差应力水平。

(4)建议适当加大换热管中心距或者在换热管与管板焊接过程中,确保角焊缝宽度不大于3 mm,避免管桥处焊接残余应力的相互叠加,确保管桥应力水平的稳定。