锡石综合次精矿再磨设备节能降耗技术改造实践

2022-01-10尤腾胜邓朝安何荣权

尤腾胜,邓朝安,何荣权

(中国恩菲工程技术有限公司,北京 100038)

0 前言

立磨机是一种高效节能的立式螺旋搅拌细磨设备,与Isa磨机、SMD磨机是目前世界范围内应用较好的三种细磨、超细磨工艺设备[1]。立磨机的机械构造比较简单,主要由传动部分(电机、转速机)、搅拌机构和筒体等组成,其中筒体带有检修门,并配有主轴检修支架和装卸球装置,筒体内面和底面衬防腐耐磨橡胶,螺旋机构上安装耐磨螺旋衬板等。

由于立磨机内的介质与矿粒接触非常紧密,球与球、球与衬板和螺旋轴的碰撞较少,立磨机内的磨矿作用基本上都是有效的,不同于传统球磨机内的磨矿介质有时会无效抛落,做无用功,浪费钢耗。

立磨机的优势主要表现为能耗低、介质消耗低、设备基础简单、安装费用低、维修容易、占地面积小、噪音低(小于85 dB)。其中能耗低、介质消耗低是它区别于常规球磨机的主要优势。在立磨机可以处理的粒度范围内,要求的产品粒度越细,采用立磨机的优势就越明显。

云南某大型锡石多金属矿矿石性质复杂,属典型的贫、细、杂难选矿石[2]。针对矿石中有价矿物嵌布粒度粗细不均、共生关系复杂,尤其是锡石嵌布粒度微细,部分锡石易过粉碎等问题,为高效回收锡石矿物,设计采用阶段磨矿、阶段选别、粗粒(+0.037 mm)锡石重选+细粒(-0.037 mm)锡石浮选的工艺流程。

在粗粒锡石重选阶段,摇床综合次精矿再磨设备为常规球磨机,生产过程中发现球磨机排矿锡石单体解离度较差且远低于设计要求,存在磨矿能耗高、磨矿效率低、故障率高等问题,根据立式搅拌磨机在该选矿厂铜、锌粗精矿再磨作业的成功应用经验[2],决定对锡石综合次精矿再磨设备实施更新技术改造。

本文首先对锡石综合次精矿再磨设备技改原因进行分析,提出设备更新改造的必要性,并介绍立式搅拌磨机设备选型方案及技改后生产效果情况。

1 矿石性质

矿石类型为锡石硫化物-矽卡岩型,矿物组合和化学成分比较复杂,具多金属矿化特点。矿石中主要金属矿物有铁闪锌矿、锡石、黄铜矿、磁黄铁矿、黄铁矿、磁铁矿和少量的毒砂等;主要脉石矿物为石英、云母、滑石、透闪石、黑柱石、钙铁辉石、绿泥石、阳起石、绿帘石等[3]。

锡石是矿石中主要的含锡矿物,占全锡的95%左右,锡石嵌布特点是粒度微细,55%以上的锡石嵌布粒度小于0.02 mm,部分锡石与磁黄铁矿、石英、方解石等矿物连生,另有部分细粒锡石颗粒包裹于磁黄铁矿、绿泥石、石英颗粒中,磁黄铁矿中锡石包裹体极微细,尤其是小于0.01 mm的锡石颗粒,在磨矿过程中极难充分解离,是影响锡石回收率的主要因素。

2 技改原因分析

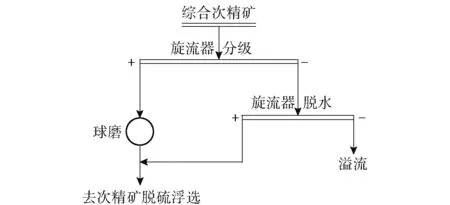

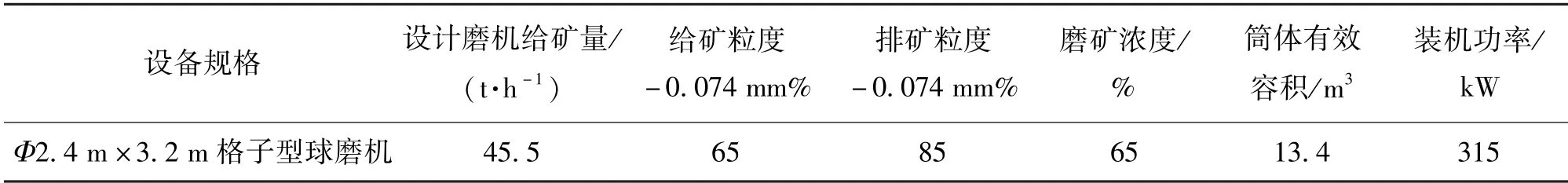

原设计中粗粒锡石采用螺旋溜槽粗选,摇床精选的重选工艺流程,所有摇床产出的次精矿汇集后通过1组Φ250-6水力旋流器分级,分级沉砂进入1台Φ2.4 m×3.2 m格子型球磨机开路磨矿,分级溢流采用1组Φ100-12水力旋流器浓缩脱水,脱水旋流器沉砂与球磨机排矿一并进入综合次精矿选别流程,再磨工艺流程如图1所示,再磨设备规格及设计参数如表1所示,生产中由于综合次精矿选别系统生产指标较差,因此对再磨流程开展了流程考查工作,综合次精矿、球磨机给矿、球磨机排矿粒级筛析及锡金属分布情况如表2所示。

图1 综合次精矿再磨工艺流程图

表1 再磨设备规格及设计参数

表2 再磨流程考查结果

从表2流程考查结果可以看出,球磨机排矿中-0.074 mm占74.21%,仅比给矿高出10.08%,而且远低于85%的设计要求,因此锡石单体解离度无法满足后续选别工艺要求,严重影响了综合次精矿重选作业的选别指标。经过多年的生产实践发现,综合次精矿再磨流程存在以下问题:

(1)流程考查过程中,通过采用MLA矿物特征自动定量分析系统对综合次精矿旋流器分级给矿进行了单体解离度分析,分析结果表明,锡石的解离情况较差,其中100%解离的单体颗粒仅占到47.71%,而由于球磨机的磨矿效率低,即使经过磨矿,仍未得到充分的单体解离;

(2)由于综合次精矿入磨前单体解离情况较差,且为满足后续脱硫除铁及重选的工艺要求,对磨矿产品细度要求较高;而传统球磨机磨矿过程主要依赖介质与物料的冲击作用,研磨作用较弱,因此球磨机在细磨与超细磨方面效果较差;

(3)生产中球磨机钢球充填率较低,仅达到37.5%,且磨机内无小球,磨剥效果差,新生成的-0.074 mm、-0.037 mm产率低,导致磨机磨矿效率偏低,磨矿能耗和介质消耗高;

(4)球磨机给矿量及给矿浓度不稳定,导致钢球砸衬板现场突出,筒体漏浆严重,磨机年作业率较低,影响了综合次精矿系统的选别指标。

鉴于球磨机在生产中存在磨矿效率低、能耗高、故障率高及噪声大等问题,实施设备更新技改工作非常必要,根据立式搅拌磨机在铜、锌浮选粗精矿再磨系统中的成功应用,因此决定将次精矿再磨设备更换为具有磨矿效率高、运行稳定,尤其是细磨能力突出的立式搅拌磨机[4]。

3 设备选型及应用效果

根据综合次精矿磨矿产品粒度要求及再磨流程的工艺特点,采取生产中分级旋流器沉砂样品在陶瓷球介质条件下进行了磨矿试验及立式搅拌磨机选型试验,当磨矿产品粒度-0.074 mm占85%、陶瓷球直径10 mm、磨矿浓度55%情况下,试验得出磨矿比能耗为5.31 kW·h/t,按照给矿量47.5 t/h计算,立式搅拌磨机选型规格及主要技术参数如表3所示。

表3 立式搅拌磨机主要技术参数

立式搅拌磨机自投入使用以来,设备运行平稳,降低了人员劳动强度,节省了检修时间,磨矿效率大幅度提高,与原球磨机相比,立式搅拌磨机磨矿产品粒度-0.074 mm累计含量提升了5.79%,-0.037 mm累计含量提升了3.61%,锡石单体解离度达到75%以上,基本上达到预期效果,提高了锡精矿回收率0.5%以上,年创造经济效益272.25万元。

由于陶瓷球介质的使用,延长了磨机衬板使用时间,磨矿介质成本降低65%以上,同时大大降低了磨矿荷载,经过计算每年可节约电费25.98万元,节能效果明显。

通过本次设备更新技术改造,立式搅拌磨再磨技术成功解决了锡石重选综合次精矿采用常规球磨机冲击粉磨方式引起的能量利用率低、能耗高、占地面积大及噪声大等难题,强化了综合次精矿锡石矿物的单体解离,提高了磨矿效果,实现了锡石矿物的高效分步回收,取得了较好的经济效益和环境效益。

4 结语

(1)某锡石多金属矿中锡石嵌布粒度微细,且部分锡石以极微细颗粒形式被磁黄铁矿及脉石矿物包裹,难以充分解离,是影响锡石回收率的主要原因。

(2)针对锡石重选综合次精矿采用球磨机磨矿效率低、锡石单体解离度低、能耗高、噪声大等问题,选用立式搅拌磨机作为再磨设备,经过设备更新改造后,磨机排矿产品细度-0.074 mm、-0.037 mm含量明显提升,目的矿物锡石的单体解离度明显提高,过粉碎现象明显减少,达到了后续选别作业工艺要求,提高了锡精矿回收率。

(3)通过本次技改,立式搅拌磨机充分发挥了其细磨能力强、高效节能噪声小、操作维护简单等突出优势,取得了磨矿介质成本下降、电耗下降,创造了较为可观的经济效益和环境效益。