铁尾矿微粉胶凝材料的制备及其水化产物研究

2022-01-10刘璇李辉新

刘璇,李辉新

(商洛学院化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西商洛 726000)

铁尾矿是铁矿开发过程中产生的低附加值部分,是阻碍和制约矿山开发的大宗工业固废[1-2],其资源化利用是矿山环境恢复和绿色发展的重要部分[3],而矽卡岩型铁尾矿是其中具有低Si、高Ca/Mg特点的一种。其筑坝堆存对矿区附近的生态环境、经济发展和人民的生命财产安全产生了极其严重的威胁[4-6],其理化性质决定了可用于建筑材料制备领域[7]。胶凝材料是一种新型的绿色、环境友好型建筑材料,以工业固体废弃物为原料与碱激发剂反应制成,具有工艺简单、低能耗、低成本、低碳排放以及无需烧成等优点,成为研究的热点[8-9]。崔孝炜等[10]利用机械粉磨后的铁尾矿为掺和料制备出了28 d抗压强度达28.55 MPa的混凝土,并发现胶凝体系强度增加是由多固废协同水化反应促进的原因。刘璇等[6]以粉煤灰、铁尾矿为主要原料制备了28 d抗压强度为18.33 MPa的地质聚合物。黄晶晶等[11]研究发现,标准养护时铁尾矿微粉可进行二次水化反应但量有限,蒸压养护可改变水化胶凝的形态并提高晶体结晶度。狄燕清等[12]用铁尾矿成功制备了28 d抗折强度、抗压强度分别高达17.02 MPa和84.56 MPa且具有良好力学稳定性的高性能混凝土。仝宵等[13]研究发现,铁尾矿砂取代率为30%时,混凝土的水化程度最大,铁尾矿砂对硬化体系的堆积填充作用使得混凝土密实度最佳。综上所述,铁尾矿微粉可以以胶凝材料制备原料的形式加以利用。鉴于此,本文以矽卡岩型铁尾矿微粉、钒渣、水泥熟料和脱硫石膏为主要原料制备胶凝材料,开展尾矿掺量对胶凝材料力学性能的影响,并用XRD、FT-IR和SEM研究其水化产物,为当地该类尾矿资源化利用工作提供参考。

1 材料与方法

1.1 材料

所用铁尾矿为商洛市丹凤县某公司尾矿库的现存铁尾矿,钒渣为商洛市山阳县某公司产生的钒渣,水泥熟料和脱硫石膏为商洛市某水泥厂生产和使用的熟料和石膏,其主要化学组成见表1,铁尾矿和钒渣的XRD图谱分别如图1和图2所示。由表1可知,铁尾矿的化学组成以SiO2、CaO、Fe2O3、MgO 和 Al2O3等为主,其中 SiO2仅含38.00%。钒渣的化学组成以 SiO2、Al2O3、Na2O和Fe2O3等为主,其中SiO2的含量高达75.33%。图1、图2中的衍射峰峰形狭窄、尖锐、对称且峰值较高。由图1可知,铁尾矿的矿物成分以角闪石、透辉石及少量磁铁矿为主。由图2可知,钒渣的矿物成分以石英、石膏和少量钠长石为主,各矿物相的化学组成与表1所列的化学成分一致。

表1 所用原料的化学组成

图1 铁尾矿的XRD图谱

图2 钒渣的XRD图谱

减水剂为北京某公司生产的PC型聚羧酸减水剂,砂为厦门某公司生产的标准砂。

1.2 仪器

荷兰帕纳科X'Pert Power PRO型XRD,日本电子JSM-6510A型SEM,美国热电Nicolet-380型FT-IR,沧州路仪SM-500型水泥试验磨,浙江义宇YAW-300C型水泥抗折抗压一体机。

1.3 方法

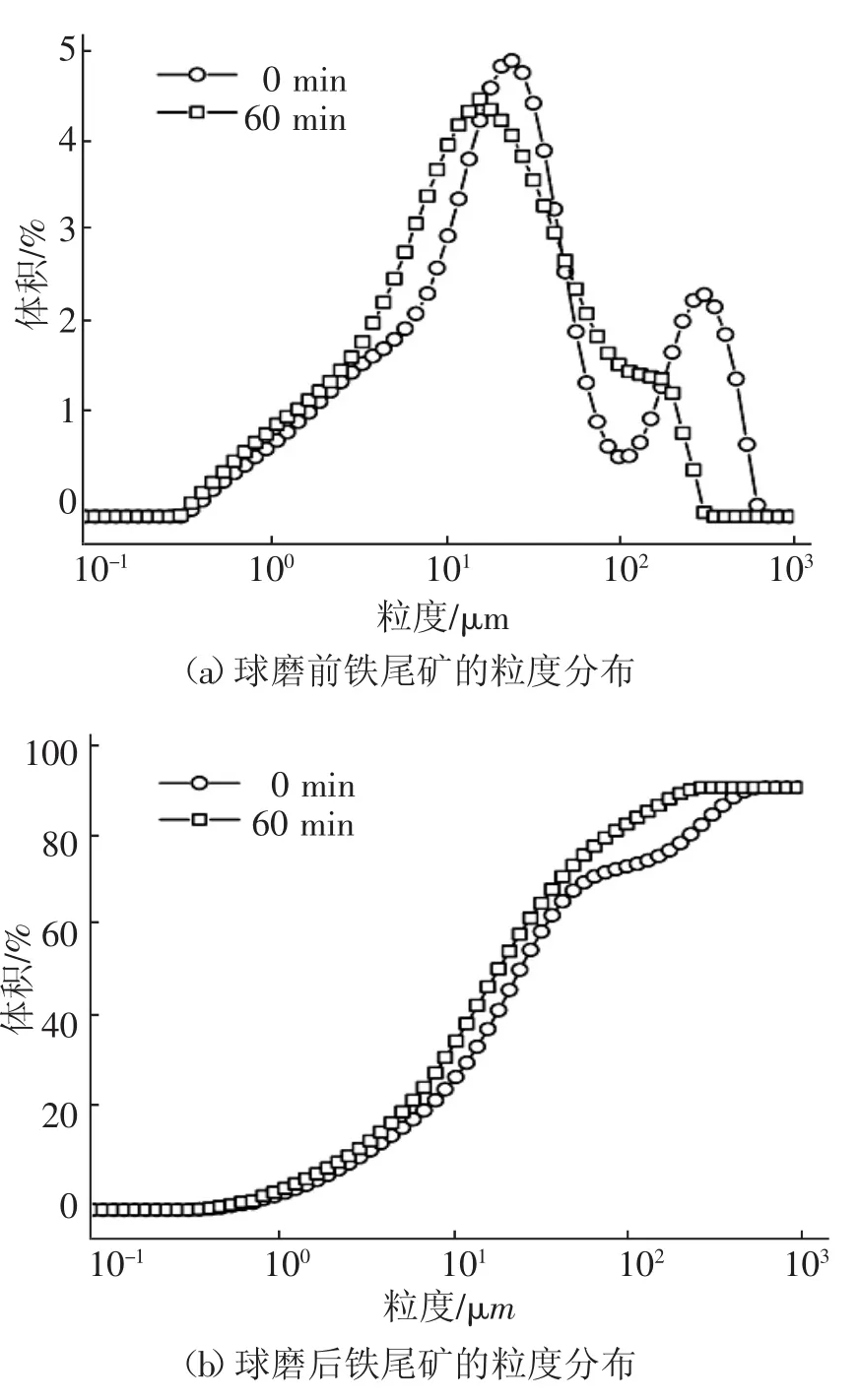

将铁尾矿于105℃烘干后放入水泥试验球磨机中球磨60 min,球磨前后铁尾矿的粒度分布如图3所示。由图3可知,球磨前铁尾矿的粒度分布呈现非正态分布的双峰,其粒度分布主要集中在 2~80 μm 和 150~500 μm,而球磨后铁尾矿的粒度分布快速左移,100 μm以下的颗粒的体积分数明显增大。按表2所示的配比和钒渣、水泥熟料和脱硫石膏混合均匀后作为胶凝材料。掺入0.4%的PC减水剂,以标准砂为细骨料,按胶砂比 1∶3、水胶比 0.27,参照 GB/T 17671-1999 制备胶砂试块,标准养护1 d后脱模并在各规定龄期测定其力学性能,考察铁尾矿微粉掺量对胶凝材料力学性能的影响。最后,按性能最优的配比以0.4水灰比制备净浆试块,标准养护1 d后脱模并标准养护28 d后用XRD、FT-IR和SEM表征并分析其水化产物。

图3 铁尾矿的粒度分布

表2 胶凝材料配比

2 结果与分析

2.1 铁尾矿掺量对胶砂试块力学性能的影响

各配比胶砂试块的抗压强度、抗折强度和原料中主要化学成分和硅钙比分别如图4、图5和表3所示。

由图4和图5可知,随铁尾矿微粉掺量的升高,胶砂试块的抗压强度、抗折强度均先增高后降低,掺量为40%时其抗压强度(38.2MPa)和抗折强度(13.4MPa)均达到峰值。结合表3分析,其原因可能是由于尾矿和钒渣化学成分的硅钙比(Si:Ca/Mg)相差较大,尾矿掺量较低时,试块中钒渣含量较高,石英相较多不利于水化反应形成具有一定强度的矿物相。当尾矿掺量为40%时,原料的硅钙比较为适宜,其力学性能最佳。原料的硅钙比在微粉掺量超过40%时,其力学性能偏低,较多的Ca/Mg组分水化过程放热较高可能引起膨胀进而导致试块出现微裂纹、微孔等微观缺陷,使得试块强度降低[14]。因此,铁尾矿微粉在胶凝材料中的最佳掺量为40%。

图4 不同铁尾矿掺量胶砂试块抗压强度的变化图

图5 不同铁尾矿掺量胶砂试块抗折强度的变化

表3 各配比胶砂试块原料中主要化学成分和硅钙比

2.2 水化产物研究

用G4配比制备净浆试块并标准养护28 d,分别用XRD、FT-IR和SEM对其物相组分、结构和微观形貌进行表征,其结果分别如图6、图7和图8所示。

图6 G4试块28 d的XRD图谱

图7 G4试块28 d的FT-IR图谱

图8 G4试块28 d的SEM图像

由图6可知,G4试块28 d的主要物相成分为堇青石、钙矾石、角闪石、硅酸钙和未反应的石英及部分无定形相,对比图1说明试块在养护过程中的水化反应比较剧烈,生成了具有一定强度的堇青石、钙矾石和部分结晶的硅酸钙,但铁尾矿中的角闪石和钒渣中的石英可能因活性过低而残留于试块内部。由图7可知,峰值995.138 cm-1对应Si-O键的对称振动,779.139 cm-1对应Si-O-Si键的对称伸缩振动。464.783 cm-1对应O-Si-O和Si-O-Si键的弯曲振动[15-16]。而 467.783~995.138 cm-1中的峰值对应 Al-O-Al键、O-Si-O 键、Si-O-Si键、Si-O-Al键、Si-OH键及Al-OH键的振动叠加。由图8可知,净浆试块由棒状和丝状的水化产物和无定型的凝胶组成且结合紧密,结合物相组分及红外光谱分析认为试块经28 d的水化反应在微观层面上形成了[SiO4]四面体和[AlO4]四面体聚合组成的三维网络结构并将反应生成的矿物相紧密包裹。

3 结论

1)将矽卡岩型铁尾矿球磨后(粒度分布主要为5~100 μm)和钒渣、水泥熟料和脱硫石膏混合均匀,之后以标准砂为细骨料,掺入0.4%的PC减水剂,按胶砂比1∶3、水胶比0.27制备胶凝材料并研究铁尾矿微粉掺量对胶凝材料力学性能的影响。本研究发现,铁尾矿微粉的最佳掺量为40%,标准养护28 d的抗压强度、抗折强度分别为 38.2 MPa和 13.4 MPa;

2)按铁尾矿微粉:钒渣:水泥熟料:脱硫石膏的比例为8:4:7:1和0.4的水灰比制备净浆试块,研究水化产物。本研究发现,胶凝材料的水化产物为堇青石、钙矾石、角闪石、硅酸钙及部分无定形相,微观层面上形成了[SiO4]四面体和[AlO4]四面体聚合组成的三维网络结构并将反应生成的矿物相紧密包裹。