YB25型卷烟包装机封签涂胶系统的改进

2022-01-10贺圣越

贺 韧 田 晶 贺圣越 田 森 李 伟

(湖北中烟工业有限责任公司三峡卷烟厂,湖北 宜昌 443100)

YB25型软盒包装机是中国烟草卷烟包装加工的主流机型[1-2]。但在实际生产过程中,该机型烟包封签处普遍存在程度不一的溢胶现象[3],通过常规调试维护无法有效解决。对此,范忠等[4]设计了一套全新的防溢胶涂胶装置,但每8个月需更换1次,每套设备10万元,存在运行稳定性不足、改进成本较高等问题。

烟包“封签胶外溢”外观质量缺陷是指烟包封签周围溢出胶迹长度>3.0 mm、或有2点以上≤3.0 mm的胶垢,封签胶外溢直接影响烟包的感官。但实际生产过程中,使用YB25型软盒包装机的烟企均存在不同程度的封签胶外溢质量缺陷问题[5-7]。文章拟对封签涂胶系统进行改进,设计具有间断性涂胶功能的扇形涂胶轮,并配合改进后的传动系统以满足其相位需求,在不改变设备运行效率情况下解决烟包封签胶外溢问题。

1 工作原理

1.1 工艺流程

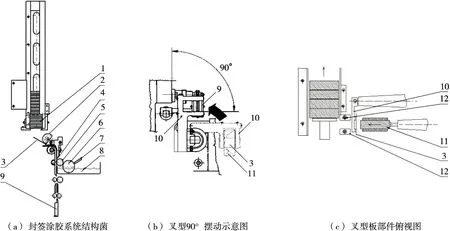

YB25型软盒包装机上使用的封签涂胶系统由胶缸和传动系统两部分组成[8-10]。图1为烟包—封签输送涂胶示意图,置于料斗1中的封签3由吸风轮2吸取,经翻转、移送自上而下输送,同时,供胶轮6自胶缸8内附着胶液,在其定向旋转中被刮板7刮去多余的胶液,并将胶液传递到涂胶轮5上,附着胶液的圆形涂胶轮[3]与自上而下输送的封签内表面接触,形成两道连续不间断、纵向贯通的胶痕,完成封签涂胶过程。已涂胶的封签经后续滚轮通过输送通道4,被送入接纸盒9中,由叉形板10吸取并翻转90°,与纵向推送来的烟包11汇合并随之移动,最后在叉形板与固定通道内壁的挤压下完成折叠、粘贴。其中,涂胶轮5与供胶轮6设置于胶缸8上,胶缸安装在滑座上,由安装在滑座上的齿轮组驱动,可随滑座一起沿导轨水平移动。设备不生产时,胶缸可从滑座上取下保养清洗。

1.2 传动原理

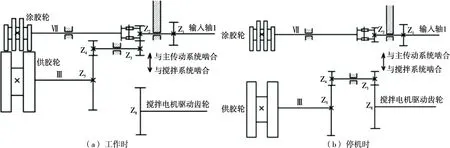

图2为封签系统传动示意图,封签系统运行时,动力输入轴Ⅰ的动力传输分为两个方向:① 通过定轴轮系Z2/Z3、轴Ⅱ、Z4/Z5驱动轴Ⅲ旋转,从而驱动轴Ⅲ上固联的供胶轮旋转;② 由定轴轮系Z2/Z3、轴Ⅱ、Z4/Z5、轴Ⅲ、Z5Z6、Z6/Z7驱动轴Ⅳ旋转,从而驱动固联在轴Ⅳ上的圆形涂胶轮旋转。

当机器因故障需要长时间停机时,操作人员需要手动分离胶缸传动系统,胶缸传动系统与主传动轴1分离,与搅拌马达驱动齿轮啮合,涂胶轮与供胶轮进行搅拌,避免缸体内胶液干涸。

1.料斗 2.吸风盘 3.封签 4.输送通道 5.涂胶轮 6.供胶轮 7.刮板 8.胶缸 9.纸盒 10.叉形板 11.烟包 12.固定折叠器图1 烟包—封签输送涂胶示意图Figure 1 Schematic diagram of sealing label transportation and gluing

图2 封签系统传动示意图Figure 2 Transmission diagram of sealing label system

从封签涂胶系统的结构与传动原理可知,机器处于待料或者排除故障时,胶缸传动齿轮Z3需要与主传动齿轮Z2分离,与齿轮Z8啮合,进入搅拌模式;当机器重启,胶缸传动齿轮Z3与主传动齿轮Z2再次啮合,啮合点即发生了变化。由于原涂胶轮为圆形结构,因此无相位要求,可在任何啮合点分离和再次啮合。

2 存在问题

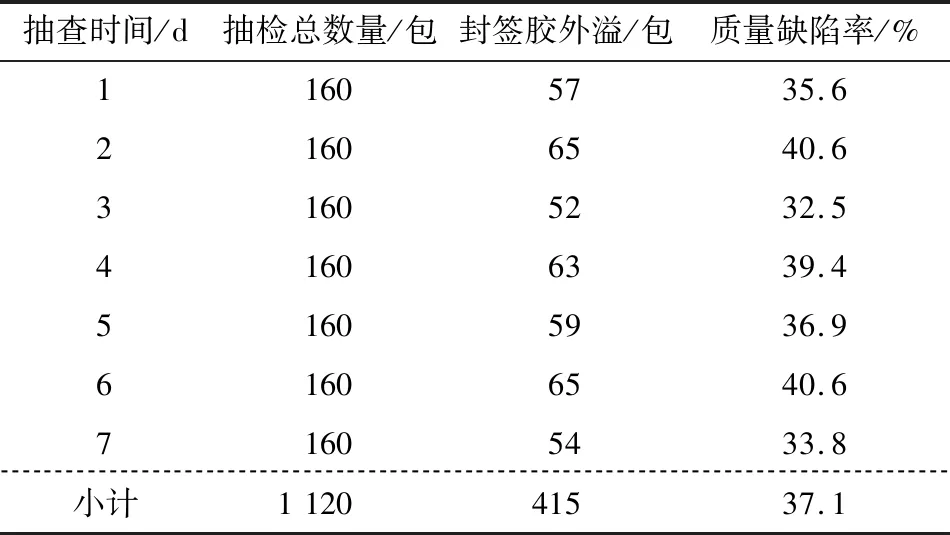

为探究YB25型软盒包装机“封签胶外溢”质量缺陷情况,在装配原装封签系统的SB7#机组进行为期7 d的抽样调查,每间隔30 min抽样一次,每次抽样数量为10包,每日抽样16次,统计封签胶外溢烟包数量以及质量缺陷率,结果见表1。

由表1可知,改进前SB7#机组抽检的1 120包卷烟中,“封签胶外溢”质量缺陷烟包达到了415包,质量缺陷率为37.1%,表明该类质量缺陷较为突出,亟需解决。

2.3 原因分析

由图1和图2可知,涂胶轮是由1个空心轴和4个圆盘(中间两个圆盘为输送盘、两端圆盘为涂胶盘)依照一定间距排列构成的整体。涂胶盘为圆形结构导致涂胶过程是连续不间断的,因此胶液轨迹贯通封签全长。封签在烟包上粘贴成型过程中,由于胶液未干燥前具有流体固有的流动性,涂到封签纸边缘的胶液与烟包汇合后,受到叉形板和固定通道内壁的挤压,便顺着受力方向向外溢出,从而在烟包表面留下胶迹。因此,封签胶外溢实际上是由涂胶线过长导致的,通过调试机器不能彻底解决该问题。

表1 封签胶外溢质量抽查统计表Table 1 Spot check statistics of sealing glue spillover quality

3 改进方法

3.1 改进思路

圆形涂胶轮连续性的涂胶轨迹,势必带来封签边缘胶液挤压外溢。若将连续性的涂胶方式改进为间断式,采用凸轮凸缘轮廓控制涂胶长度的方法,即采用扇形涂胶盘涂胶,涂胶时封签两端各留出一段未涂胶的缓冲区,就能使受挤压流动的胶液不至于溢出封签外,从而将胶液范围控制在封签长度范围内,解决封签胶外溢现象。

3.2 可行性分析

如图2所示,涂胶轮的涂胶盘外形改为扇形后,其与封签输送传动系统的工作关系发生了变化:正常状态下,其与封签输送传动系统保持同步;但遇到机器处于待料或者排除故障时,胶缸传动齿轮Z3与主传动齿轮Z2分离,与齿轮Z8啮合,进入搅拌模式;当机器重启,胶缸传动齿轮Z3与主传动齿轮Z2再次啮合,啮合点具有随机性,扇形涂胶盘涂胶与封签输送将无法保证同步,即无法保证胶线上下对称分布于封签中部,因此,需对传动系统进行进一步的改进,才能保证反复离合后封签仍能正常涂胶。

通过已知条件和参数计算分析封签动力输入轴Ⅰ与涂胶轮轴Ⅳ的传动关系:

n涂胶轮=n输入轴(-N2/N3)·(-N4/N5)·(-N5/N6)·(-N6/N7),

(1)

式中:

图3 胶线改进前后思路图Figure 3 Thought diagram before and after improvement of glue line

N2——固联在封签机动力输入轴Ⅰ上的齿轮齿数,为24;

N3——轴Ⅱ输入齿轮齿数,为24;

N4——轴Ⅱ输出齿轮齿数,为16;

N5——供胶轮齿轮齿数,为62;

N6——供胶轮与涂胶轮之间的过桥齿轮齿数,为23;

N7——涂胶轮齿轮齿数,为16。

将各数值代入式(1)得:

n涂胶轮=n输入轴(-24/24)×(-16/62)×(-62/23)×(-23/16)=n输入轴。

即涂胶轮轴Ⅳ与封签动力输入轴Ⅰ转速相同,转向相同。

经观测,处于工作状态的涂胶轮轴Ⅳ与封签动力输入轴Ⅰ轴线基本重合。将涂胶轮组件从胶缸上分离,通过联轴器将其与封签涂胶装置输入轴上的齿轮直接连接,便能够保证扇形涂胶轮涂胶与封签输送的运动同步。

3.3 传动系统工作原理

封签涂胶轮传动线路设计如图4所示,输入轴I通过齿轮Z2及其端面的凸牙分两个分支向外传送:① 由定轴轮系Z2/Z3、轴Ⅱ、Z4/Z5驱动轴Ⅲ旋转,从而驱动轴Ⅲ上固联的供胶轮;② 通过联轴器驱动轴Ⅶ从而驱动固联在其上的扇形涂胶轮旋转。工作状态下,涂胶轮与胶缸上的供胶轮靠近,仅有0.02 mm间隙,在输入轴的驱动下完成封签的同步输送与涂胶;停机搅拌状态下,手动分离胶缸,安装于其上的供胶轮随之离开固定在机座上的涂胶轮组件,由于涂胶轮与封签动力输入轴并未分离,因此封签输送与涂胶轮涂胶仍保持同步。

1.圆形涂胶圆盘 2.输送圆盘 3.改进后涂胶盘 4.改进后输送盘图4 封签涂胶轮传动线路设计示意图Figure 4 Transmission design diagram of sealing label gluing wheel

4 改进措施

4.1 涂胶轮的改进

图5为改进前后的涂胶盘示意图,改进后的涂胶盘为扇形[11-12],原周长94.2 mm的圆形涂胶盘1,改为凸缘长度为40 mm的凸轮结构涂胶盘3,使长度48 mm的封签两端各留出4 mm的非涂胶区,从而实现溢胶可控。此外,为了方便清洁输送通道和更换涂胶轮,将原周长94.2 mm的圆形输送盘2,改为与涂胶盘凸缘呈对称分布、凸缘长度为88 mm的凸轮结构输送盘4。

图5 改进前后涂胶盘结构示意图Figure 5 Structure diagram of glue plate before and after improvement

4.2 联轴器的设计与改进

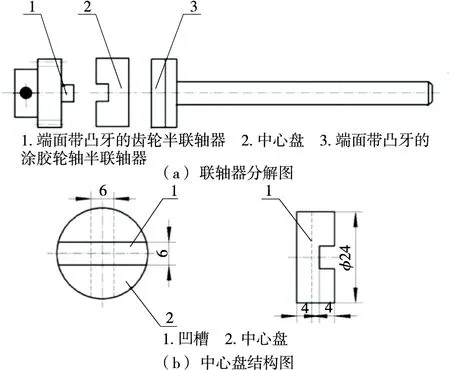

由于涂胶轮轴的轴线和封签动力输入轴的轴线有一定的径向和角向偏移,且涂胶轮旋转属于中速、轻载、常温以及载荷较小的传动场合。而十字滑块联轴器,不仅能传递运动和转矩,而且具有一定的径向和角向补偿能力。因此,选择十字滑块联轴器为涂胶轮轴与封签动力输入轴的联轴器,如图6所示。尼龙材料具有重量轻,强度高,韧性好,对冲击、应力的吸收能力强,耐疲劳性能突出,自润滑性好,噪声小等优点,故选其为联轴器中心盘。十字滑块联轴器的结构如图5所示,由2个端面带凸牙的半联轴器1、3和1个两面开有径向凹槽的中心盘2组成。

通过类比法设计后,进行十字滑块联轴器中心盘和半联轴器的滑动面的强度校核[13-14],校核公式为:

(2)

图6 十字滑块联轴器示意图Figure 6 Structural diagram of cross slider coupling

T=F·L,

(3)

式中:

Pmax——材料承受的最大压强,N/mm2;

K——载荷系数;

T——转矩,N·mm;

h——滑槽深度或凸牙高度,mm;

D——半联轴器或中心盘直径,mm;

[P]——材料许用强度,N/mm2;

F——最大载荷,N;

L——力矩,mm。

根据测量,最大工作载荷F≈1.96 N,由于转矩变化小,载荷系数K取1.3,滑槽深度、凸牙高度h=4 mm,半联轴器、中心盘直径D=24 mm,力矩L=12 mm,已知尼龙的许用压强[P]=8~11 N/mm2,调质45#钢的许用压强[P]=25 N/mm2。

将各值代入式(2)、式(3),得:

尼龙中心盘滑动面承受的压强Pmax≈0.11 N/mm2<8~11 N/mm2;

半联轴器滑动面承受的压强Pmax≈0.11 N/mm2<25 N/mm2。

通过计算表明十字滑块联轴器滑动面承受的最大压强低于许用值[P],满足动力传递需要。

4.3 动力输入齿轮的改进

圆齿轮Z2(图4)改为端面有凸牙的齿轮,如图7所示,一方面通过齿面啮合驱动供胶轮转动,另一方面利用端面上的凸牙与十字滑块上的凹槽配合将动力传递给涂胶轮轴,从而带动固联在轴上的扇形涂胶轮转动。

通过类比法设计,改进后的齿轮仍采用原齿轮的模数、齿数、材料等参数。

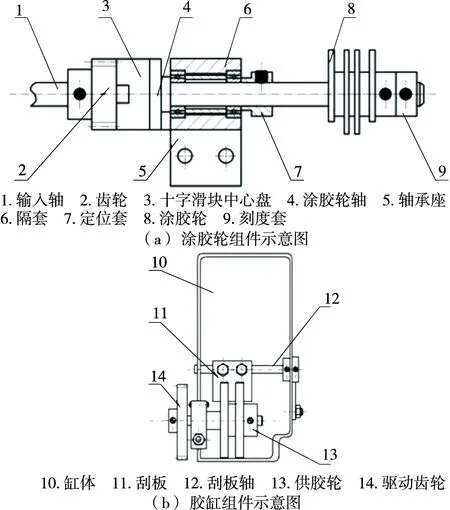

4.4 系统组成

改进后的封签涂胶系统由扇形涂胶轮组件、胶缸、传动系统3部分组成(见图8)。扇形涂胶轮组件由带凸牙的齿轮2、十字滑块中心盘3、涂胶轮轴4等组成。扇形涂胶轮8安装在由2个轴承支承的涂胶轮轴4上,轴承座5安装在封签传动齿轮箱箱体上,封签动力输入齿轮2通过中心盘3将动力传递给涂胶轮轴4,从而驱动固定在轴上的扇形涂胶轮8旋转。胶缸组件主要由缸体10、刮板11、刮板轴12、供胶轮13及驱动齿轮14等组成。

1.凸牙 2.齿轮图7 动力输入齿轮设计示意图Figure 7 Schematic diagram of power input gear design

5 改进效果

5.1 质量效果

改进完成后,在SB7#机组连续跟踪检查7 d,每间隔30 min抽检一次,每次抽取10包,每日抽样16次,检查烟包封签胶外溢情况,统计结果表明改进后“封签胶外溢”的质量缺陷率为0,说明该项质量缺陷问题得到了有效解决,改进效果显著。

图8 涂胶系统组件示意图Figure 8 Tomponent diagram of gluing system

5.2 设备可靠性

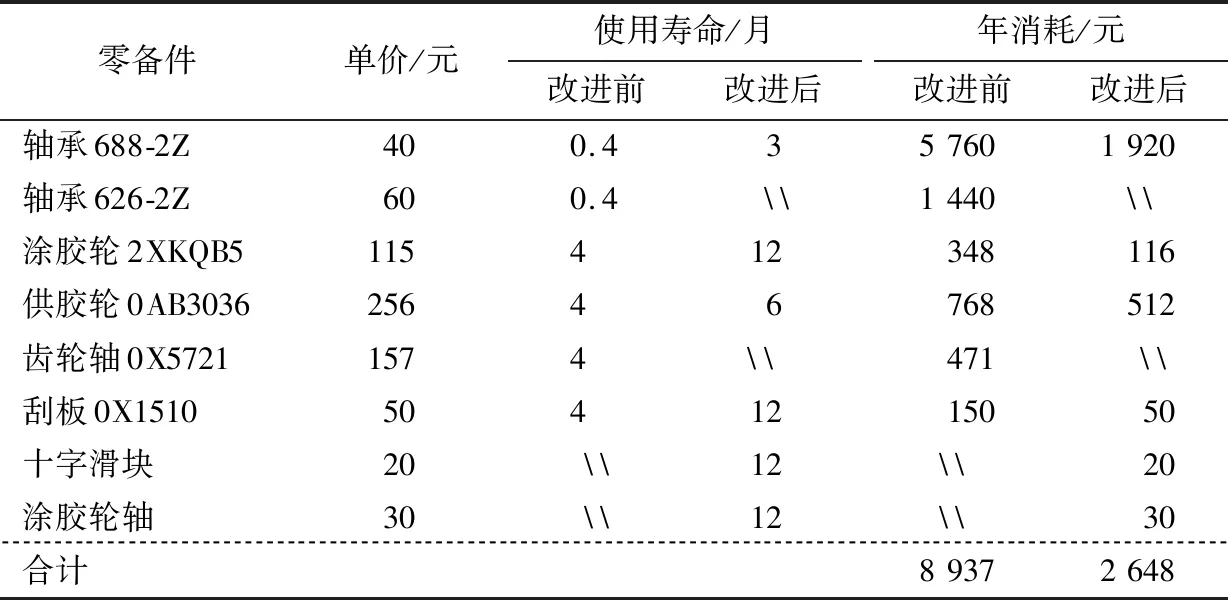

在烟机配件厂订购一套防溢胶缸需10万元,而试验改进加工总费用在1 000元以内。该项目后期维护费用较低。对改进前后的SB7#机组胶缸组件的零备件消耗进行统计,如表2所示。

表2 SB7#胶缸组件改进前后的零备件消耗统计Table 2 Statistics of spare parts consumption before and after improvement of SB7# rubber cylinder assembly

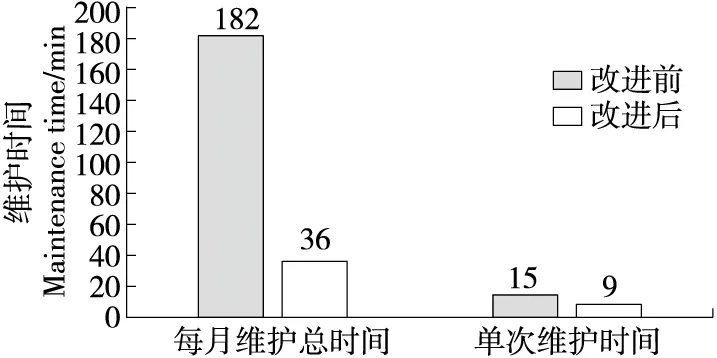

对SB7#改进前后封签胶缸日常维护换件一年时间的跟踪统计对比,SB7#包装机改进前每年维护费用合计8 937元,改进后每年的维护费用共计2 432元,每组机台每年可节约6 505元,维护周期也由12次/月下降为4次/月。对改进前后单次维修时间进行统计,如图9所示。

与改进前相比,改进后的胶缸系统结构简化,工作状态稳定,每月维护仅更换4次供胶轮轴承即可,单月维护时间缩短146 min,单次维修时间缩短6 min,设备可靠性得到了有效提升。

图9 改进前后每月维护耗时情况Figure 9 Monthly maintenance time before and after improvement

6 结论

通过对YB25型包装机涂胶系统封签涂胶过程的分析,得出了导致封签胶外溢的原因,并针对原因分别对涂胶轮与传动装置进行了设计优化,完成了封签涂胶系统的改进,使设备的可靠性得到提升。改进后,烟包封签胶外溢的质量缺陷率由37.1%降至0.0%,改进效果显著。目前的涂胶系统结构还是较为复杂,后续将从简化封签涂胶系统出发,进行更深一步的研究。