超高硬度钙质岩海底预挖沟施工技术

2022-01-10赵九龙姜大正陈世海

赵九龙,姜大正,陈世海

交通运输部上海打捞局,上海 200090

为了保护海洋油气管道的水下安全,避免船舶航行、渔业活动等对管道产生损害[1-2],在近岸、浅水区域,管道往往需要通过挖沟埋设在海床下。

挖沟埋设方法[3-4]通常分为预挖沟与后挖沟两类。预挖沟埋设即先挖沟,再铺设,后填埋,此方法适用于水深较浅、地质坚硬的海域条件。后挖沟埋设即先铺管,再使用专门的水下挖沟机骑在管道上进行挖沟,随着挖沟机沿管道作业的推进,管道逐一落入已掘进的管沟之中,管道的填埋依靠自然回淤模式完成,此方法适用于水深较深、地质相对松软的海域条件。

针对近岸浅水预挖沟作业,姜进方[3]提出了多种挖沟设备及工艺方法,结合锦州20-2气田近岸段海底管道登陆预挖沟工程,详细阐明了近岸段预挖沟工艺,并比较了喷射-绞吸式挖沟机、绞吸式挖沟机、犁式挖沟机针对不同土质所呈现的挖沟效果。章庆生[5]等研制了一种浅水挖沟机,采用拖曳滑撬机体与液压铰刀结合的设计方案,较好解决了水深0.8~15 m海域所存在的大型铺管船进不去,而陆上施工设备又用不上的技术难题,该设备结构简单、拖曳力小,在实际工程应用中收到了良好的效果。张国光[6-7]、Cheuk[8]、Sherif[9]、陈建平[10]等对梨式、液压铰刀式挖沟机设备进行了一系列的探究和创新。李文涛[11]、王智鹏[12]等对现代埋管挖沟机发展趋势进行了研究,总体上以喷射式、液压机械式为主。

但是对于超高硬度钙质岩海底挖沟,却鲜有相关的工艺及设备研究。本文结合工程实际探索了一种适于近岸超高硬度钙质岩海底预挖沟的工艺方法。

1 工程背景

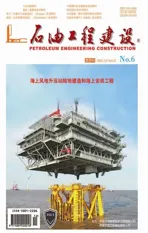

沙特3648项目的施工区域位于沙特阿美Berri油田,Berri油田位于达曼港以北100 km的阿布阿里岛和朱拜尔港之间的区域,该项目包括5条新管道的安装铺设,涉及TP-1、TP-2、TP-3、58/63、95/100、52/57等6组石油平台的改造更新,该油田施工区域如图1所示。

图1 Berri油田施工区域

上海打捞局负责TP-1至GOSP-5输油管道的安装施工。管道直径36 in(1 in=25.4 mm),混凝土保护层厚度2 in,安装长度从海上里程2.597 km处至登陆点里程6.684 km处,跨距4.1 km,如图2所示。水深情况如图3所示,远岸端最深处水深7.6 m(LAT)。由于施工区域水深较浅,输油管道必须掩埋在海床以下1 m,防止近岸船舶航行、抛锚对其产生损害。因此,在海底管道安装前需要对其所途经的路由进行预挖沟作业,该区域海床地质为30~50 MPa超高硬度的钙质岩,挖沟难度巨大。

图2 登陆段管道路由

图3 挖沟路由水深情况 (LAT)

2 施工范围及要求

预挖沟作业从2019年2月份开始,至2020年3月份结束,前后历时约一年。根据钻孔调查报告,挖沟路由中,除了近岸段的300 m为泥沙土质外,其余3.8 km为钙质岩海床地质,钙质岩深度达到海床下4.8 m,地质强度为30~50 MPa。根据设计要求[13-15],沟截面应为倒梯形,深度2 m、底边宽3 m、沟边角度约为45°,如图4所示。根据当地环评规范要求,在挖沟过程中,路由两侧各50m界限处需配备可移动的档泥帘结构,控制挖沟作业引起的大面积泥水浑浊对水下生态系统造成的危害。

图4 沟截面设计要求

3 钙质岩区域挖沟作业

钙质岩区域挖沟路由长度为3.8 km,高平潮最大水深接近10 m,浅水插桩式挖沟船(见图5)是最优选择的作业平台。

图5 浅水插桩式挖沟船

浅水插桩式挖沟船基于小型无动力工程驳船改造而成,该项目主作业船Murjan 4512长45 m、宽12m、型深2.5m、最大吃水1.87m,载重吨位500t,无动力系统,适配1 000 bhp(1 bhp=0.746 kW) 以上拖轮航行施工。在浅水区域,通过甲板面的3个定位桩落底进行稳船作业,完美替代了抛定位锚作业的方式,使船舶布场、移船更加灵活迅捷,保证较高的施工效率,如图6所示。在拖轮的辅助下,挖沟船在挖沟路由正上方或者一侧进行稳船作业,图7为常规的挖沟船作业照片。

图6 挖沟船作业图(黄色为双层挡泥帘)

图7 挖沟船工作照

Hitachi EX1200型挖掘机绑扎在挖沟船船尾木甲板上,适配9 m桁架、6 m抓臂、3.4~6.7 m3抓斗。由于海底泥石过于坚固,直接使用抓斗进行掘进作业仅仅可以去除海底路由表面的软土浮泥,一旦接触到钙质岩层,挖掘机的抓斗就像直接在钢筋混凝土路面施工一样,难有丝毫的进度可言。因此,攻克难题的唯一方法是先打破钙质岩层,然后再使用挖掘机进行挖沟作业。对液压式滚轮碎石器(Hydraulic Rock Wheel)、固定式碎石镐(Dump Ripper)、液压式振动锤(Jack Hammer)、高频振动液压镐(Xcentric Ripper) 4种破石设备先后进行了试验评估。

3.1 液压式滚轮碎石器

挖掘机驾驶员通过操控挖掘机动力站对液压式滚轮碎石器(见图8) 进行操控。如图9所示,滚轮碎石器滚轮上固定着密集的锥形齿,具备较强的硬度,滚轮带动锥形齿转动,锥形齿与海床接触、摩擦,将钙质岩层磨碎;但是在施工中并没有收到很好的破石效果。经过潜水探摸发现,仅仅是表面的钙质岩破损,没有出现连带的碎裂区域,破石效率相对低下。由于长时间的高强度作业,锥形齿根部断裂现象频出,说明滚轮碎石器不适用于此类钙质岩海床的破石作业。

图8 滚轮碎石器

图9 滚轮碎石器上的锥形齿

3.2 固定式碎石镐

图10为固定式碎石镐,其头部为弯锥形结构形式,依靠挖掘机自身臂力及运动惯性插入海底岩层,从而引起片区的连带破碎效应。经过现场试验,海底岩层连带片区破碎效应明显,但是由于挖掘机臂力有限,施工效率相对低下。再加上长时间的高强度撞击,碎石镐头部经常断裂丢失,造成了一定的生产待机。

图10 固定式碎石镐

3.3 液压式破碎锤

固定式碎石镐的初步成效给我方技术人员带来了启发,如果碎石镐的结构强度再大一点,或者碎石镐可以高频振动,一定会有更好的工作效率。经过市场调研,市面上常见的是市政工程中用于破碎路面的破碎锤,如图11所示。

图11 液压式破碎锤

破碎锤在混凝土路面施工具有非常好的效果,但是经过现场实践,由于该项目施工区域的海底钙质岩层沉积时间久远,而且具有一定的黏性,常规的细长破碎锤不能在钙质岩层中产生连带的片区破碎效应。在3 m见方的区域内使用破碎锤施工,形成的海床效果如图12所示,其中黑色区域为每次触底破石形成的细小坑穴。

图12 碎石锤破石效果

3.4 高频振动液压镐

高频振动液压镐同时具备固定式碎石镐的外形特征以及液压式破碎锤的高频振动特点。其型号与技术参数如表1所示。

表1 高频振动液压镐型号与参数

经过比选,XR82型高频振动液压镐被确定为主破石工具,图13是高频振动液压镐的施工照片。

图13 高频振动液压镐施工现场

高频振动液压镐依靠挖掘机动力系统提供液压动力,结合锥形结构(见图14),以700 min-1的振动频率形成了图15所示的海床连带破碎效应。其中黑色区域为每一次触底钻破所形成的坑穴,坑穴周围的海床在巨大的局部扩张力作用下,形成了连带裂纹。同样是3 m的长度区域,与图12形成鲜明的对比,证明了高频振动液压镐具有更高的效率和更好的破石效果。

图14 高频振动液压镐结构形式

图15 高频振动液压镐破石效果示意

3.5 破石、挖沟工艺形成

破石完成后,挖沟船将换下高频振动液压镐,装上抓斗继续完成挖沟作业,如图16所示。

图16 破石完成后的挖沟作业

为了进一步提高施工效率,2#浅水插桩式挖沟船Ijzeren Hein专门负责挖沟作业,与破石船Murjan 4512形成无缝对接,如图17所示。

图17 两船同步作业 (右为Murjan4512,左为IjzerenHein)

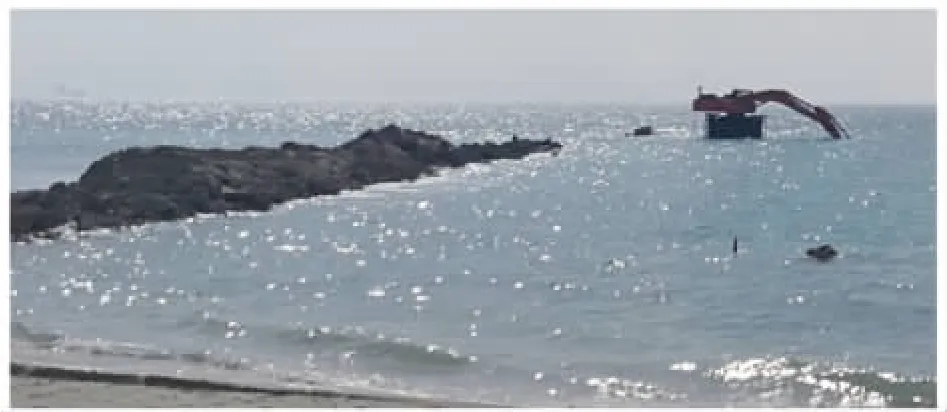

4 潮汐段挖沟作业工艺

潮汐段挖沟使用加高式挖掘机完成,所谓的加高式挖掘机(如图18所示),即对传统意义的陆用挖掘机进行改造加高,在履带和驾驶舱、动力系统中间加装了2 m高的钢制筒体,使挖掘机具备涉水功能,可以在2.5 m水深范围内安全稳定地进行施工作业。

图18 加高式挖掘机

本次改造的基体是DOOSAN480LCA-HD陆用反铲式挖掘机,自制2 m高钢制筒体,在登陆点进行了电气、线路改造,并得到了第三方的检验认证。加高式挖掘机在挖沟路由的东侧进行移动,利用2 m3的抓斗进行挖沟作业,抓取的泥石有序地抛至其运动轨迹的东侧,便于后续管沟回填,如图19所示。该设备挖沟效率相对于船舶来讲更加快捷,并且对于恶劣天气的耐受力较强,同时成本相对较低。

图19 加高式挖掘机施工现场

5 结束语

本文基于实际的工程项目,针对超高硬度钙质岩海床进行了一系列的挖沟工艺改进和尝试,形成了以下几点成果。

(1)应用了先破石再挖沟的施工思路,形成了一种适用于近岸超高硬度钙质岩海床挖沟作业的施工工艺。

(2)实践评估了4种破石设备的优劣性,验证出高频振动液压镐是最适于超高硬度钙质岩海床挖沟的设备工具,并给出了高频振动液压镐具有连带破碎效应的海床破石效果图。

(3)在潮汐段路由引入了加高式水陆两栖挖掘机实施挖沟作业。