基于内置式集肤电伴热的输油管道传热特性数值研究

2022-01-10邱亮亮杜明俊

邱亮亮,杜明俊,甄 洁,李 鑫

1.中国石油华北油田二连分公司,内蒙古二连浩特 011100

2.中国石油工程建设有限公司华北分公司,河北任丘 062552

3.中国石油华北油田公司多元开发事业部,河北任丘 062552

目前,国内陆上整装大型油田已基本开发完毕,前期探明的部分零散劣质区块正逐步得到开发和利用,对于这些油田而言,由于地面条件复杂、井位相对分散、原油品质较差,导致整个开发成本及系统能耗较常规油田均有明显提高[1]。

常规的单井集输工艺主要有井口加热工艺、单管掺水工艺及双管伴热工艺等[2]。针对外围零散区块依托条件差的特点,采用常规单井集输工艺存在前期建设投资高、运行效率低、能耗大等问题,因此需要结合零散区块的特点,选择适宜的集输工艺。单井集输要解决的首要问题就是确保管内原油安全、稳定地输送至转油站或联合站。影响输送的关键因素是温度,即原油在集输过程中要保持一个最佳的输送温度。

内置式集肤电伴热系统是一种基于电流的集肤效应及邻近效应的电伴热系统[3-5]。所谓集肤效应是指交流电通过导体时电流逐渐趋肤在导体表面的一种现象;而邻近效应则是两个相邻导体通以反向电流时,电流主要集中在导体邻近侧。集肤电伴热系统产生的焦耳热主要来自于三部分:一是加热管上产生的电阻热,二是加热管内部电缆通电所产生的电阻热,三是加热管处于交变磁场中所产生的磁阻热。

为了深入研究内置式集肤电伴热管在集输管道内的传热特性,建立了三维管道传热数学模型,并开展数值模拟研究,分析了流速、比热及导热系数等对管内原油传热特性的影响,所得成果可为该技术的进一步应用提供技术支持。

1 模型的建立

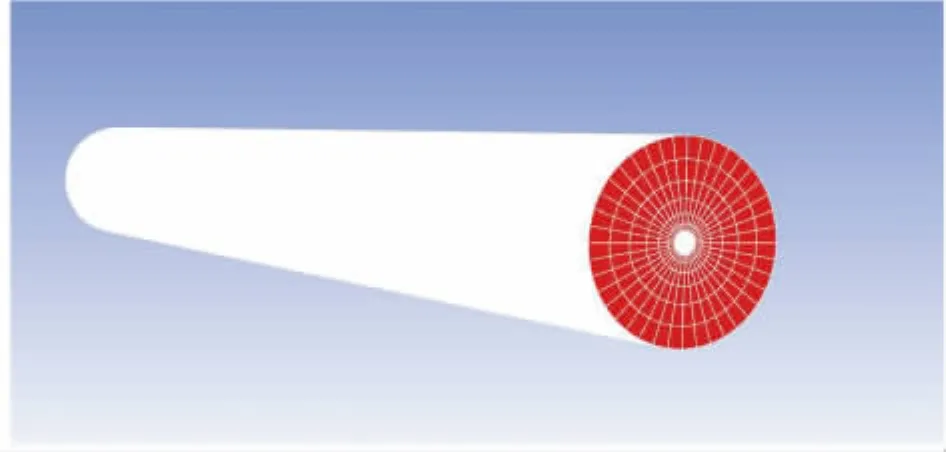

1.1 网格模型

以华北油田外围某新开发区块为例,单井集输管道规格为D89 mm×4 mm,内置式集肤电伴热管的直径为10 mm。根据电伴热管道系统实际安装尺寸,建立单位管长传热物理模型,采用结构化六面体网格对模型进行单元划分,由于靠近伴热管外壁处温度梯度较大,故对局部网格进行加密处理,计算区域的单元网格模型见图1。

图1 物理模型的网格划分

1.2 数学模型

分析管道内置式集肤电伴热系统的特点可知,该系统主要依靠集肤电伴热管向管内原油输送热量,从而维持运行所需要的温度。因为管内原油是流动的,所以整个传热过程是一个流动与传热相互耦合作用的过程。

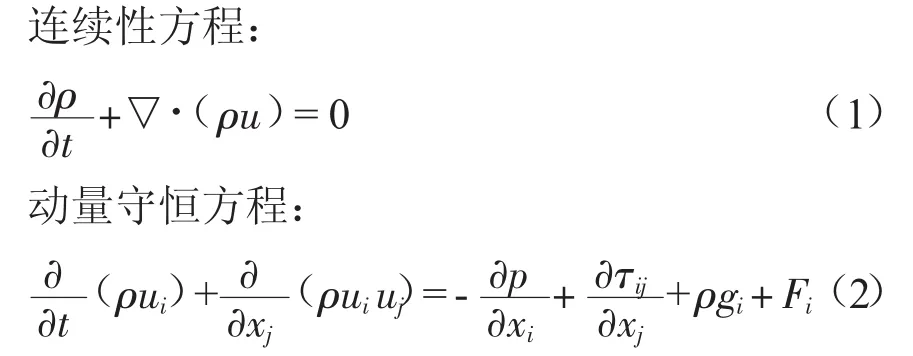

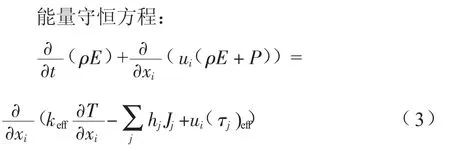

数学模型的描述涉及连续性方程、动量守恒方程、能量守恒方程和湍流方程[6-8]。

式中:ρ为流体密度,kg/m3;t为管道运行时间,s;ui、uj为速度矢量,m/s;gi为重力体积力,N;Fi为外部体积力,N;P为流体微元静压,Pa;τij为应力张量,Pa;E为流体内能,J;keff为有效热传导系数,W/(m2·℃);xi、xj表示空间不同方向;hj为扩散系数;Jj为组分扩散通量;j为组分个数。

1.3 边界条件

油流与伴热管外壁面为流固耦合传热,即各交界面处靠近壁面的流体被滞止而处于无滑移状态,耦合界面上的热流密度连续。

式中:λs为固体导热系数,W/(m·K);λl为流体导热系数,W/(m·K);Ts、Tl分别为流固耦合界面处固体温度和流体温度,K。

管道入口采用速度边界条件,出口采用自由出口边界条件。

2 数值模拟及结果分析

以华北油田外围区块某新开发单井为例,该井日产原油15t(含水较低,可忽略),折合管道流速0.04m/s,内置式集肤电伴热管功率为30W/m,管内原油的初始温度为20℃,密度为854kg/m3,比热为2.46kJ/(kg·K),导热系数为 0.135W/(m·K),黏度为 32mPa·s。

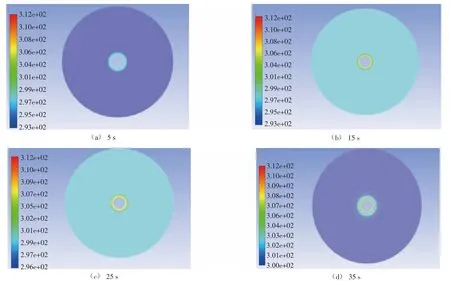

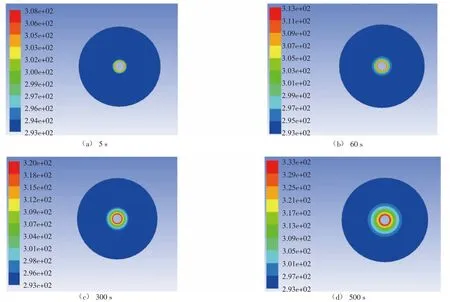

数值模拟时取管长1 m,图2给出了管道轴向中心0.5 m处不同时间的截面温度场云图。

图2 管道轴向中心0.5 m处截面温度场云图/K

由模拟结果可知:在管内原油流动的情况下,随着加热时间的延长,除靠近伴热管附近区域的油温相对较高外,其他区域油温分布较为均匀,没有太大的温度梯度,进一步揭示了内置式集肤电伴热的传热特性。产生上述现象的原因主要是流动的原油从入口处开始被加热,在向后流动的过程中不断吸收伴热管的热量,并依靠流体层间热交换不断向管道径向传递热量,进而确保温度分布均匀。

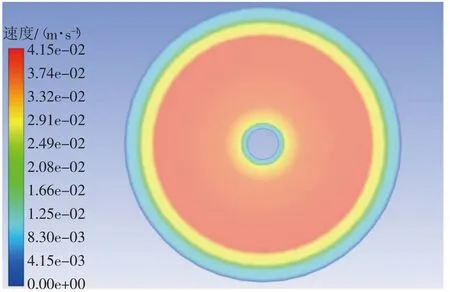

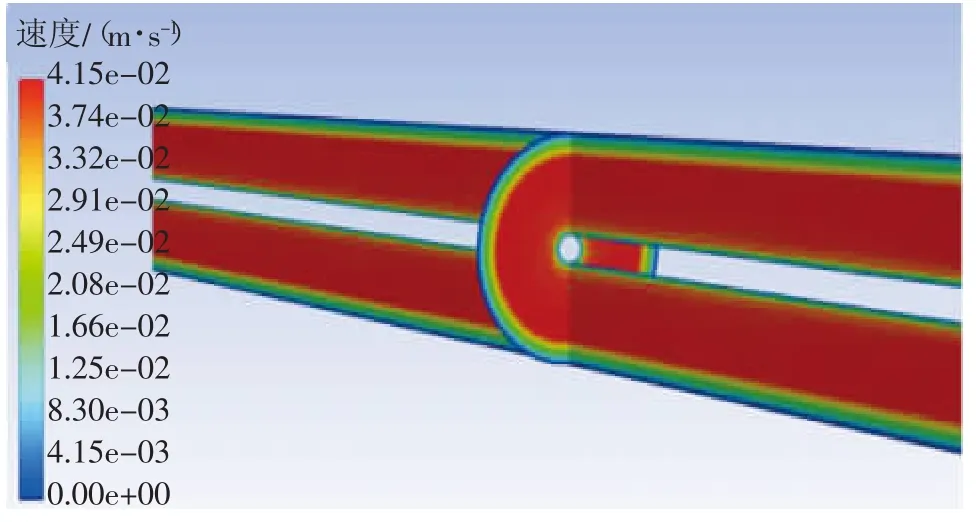

图3、图4分别给出了管道中心横截面、纵向截面的速度场云图。

图3 管道轴向中心横截面处的速度场云图

图4 管道纵向截面处的速度场云图

从速度场的分布来看,原油在管内流动属于环状流,伴热管外表面及管道内壁速度最低,中心区域速度相对较高,但速度梯度较小,这也是原油流动及吸热过程中,管内油温分布相对均匀的原因。

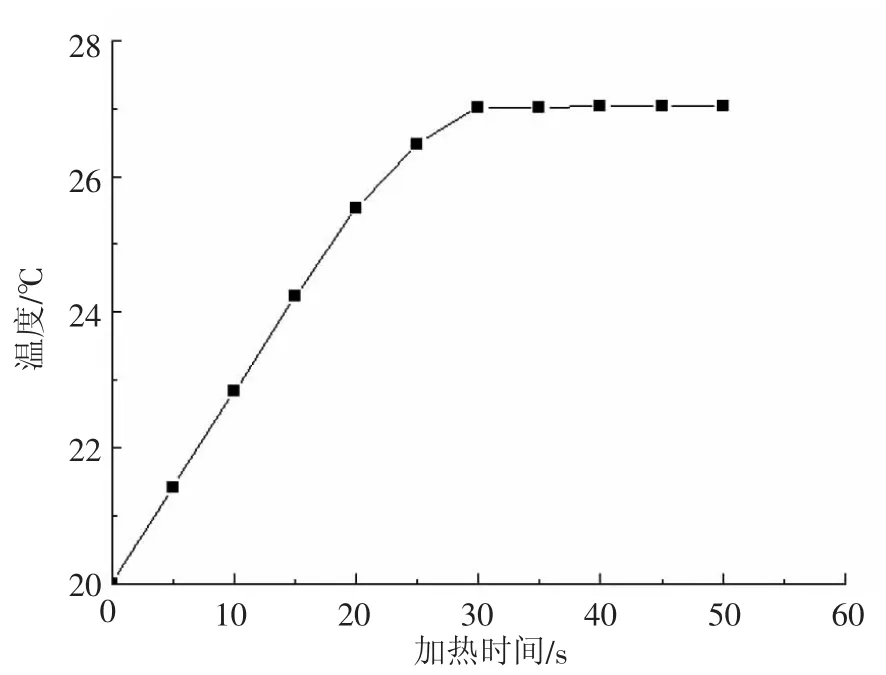

图5给出了管内原油平均温度随加热时间变化曲线。

图5 管内原油平均温度随加热时间变化曲线

由图5分析可知:靠近集肤电伴热管外表面的油温随着加热时间的延长,温升较快,当加热到一定时间后,温升逐步减缓,从曲线的变化规律来看,除了伴热管附近原油温度梯度较大,其他区域温度基本都是整体升高,较为均匀,进一步证明了内置式集肤电伴热在集输管道伴热方式上的优势。

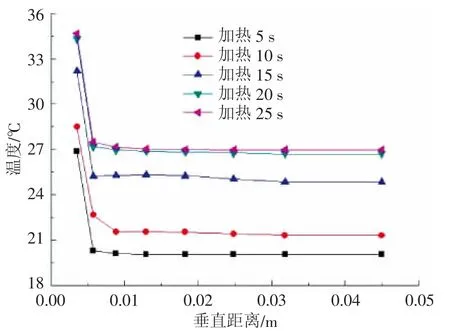

图6给出了不同加热时间管道中心截面处温度随径向距离变化的曲线。

图6 温度随径向距离变化的曲线

结合数据分析可知:加热初期管内原油的温升较快,基本呈现线性变化,随着加热时间的延长,管内原油升温逐步趋于平稳。这主要是由于初始时刻伴热管外表面温度与初始原油温差较大,提高了换热效率,随着时间的延长,伴热管不断向原油传递热量,管内油温不断升高,温度梯度逐步减小,且加热功率基本达到了流动原油的升温极限,伴热管已经由加热装置逐步转化为维持温度状态。

3 传热特性影响因素分析

3.1 原油比热及导热系数对传热特性的影响

保持其他条件不变,按照0.1 kJ/(kg·K) 的步幅,将原油的比热由2.46 kJ/(kg·K) 逐渐升至2.76 kJ/(kg·K)。通过模拟计算发现,在集肤电伴热管加热功率一定的情况下,增大原油比热,管内油温略有降低,但是降幅不大。这主要是因为增大原油比热后提高了原油的蓄热能力,因此,相同的加热条件,油温有所降低。由于计算过程比热按照0.1 kJ/(kg·K) 递增,数值较小,故温降幅值较小。

同样,保持其他条件不变,按照0.01W/(m·K)的步幅,将原油的导热系数由0.135 W/(m·K) 逐渐升至0.175 W/(m·K)。通过模拟计算发现,原油导热系数对集肤电伴热管加热过程中的传热特性没有影响。

3.2 流速对传热特性的影响

图7给出了相同加热功率下,不同进口流速对管内原油温升的影响。

图7 不同进口流速下管内原油平均温度与时间的关系曲线

由图7分析可知:随着管内原油流速的增大,初始一定时间内,原油温升随流速的增大而增大。这主要是由于初始温差大,提高流速增大了传热系数。当加热到一定时间后,流速对加热特性的影响逐步降低。这主要是由于在加热功率一定的情况下,随着加热时间的延长,管内原油温度场逐步趋于平稳,流速越快达到平稳的时间越短。

3.3 停输对传热特性的影响

对油田的集输管道来说,通常不考虑清管作业,但是日常的检、维修作业以及第三方破坏导致的短时关井在所难免。这就要求集输管道停输期间,管内原油维持一定的安全温度。图8给出了管道停输不同时间后,管内原油的温度场分布规律。

图8 停输过程管道中心0.5 m处截面温度场云图/K

结合图8分析可知:当管内原油处于停输状态时,集肤电伴热管作为热源给原油加热保持一定的温度,由于原油处于静止状态,整个加热过程主要是液体分子间的热传导,与流动状态的传热特性有较大差异。从不同加热时间的温度场云图可以看出,靠近伴热管外壁面的温度不断升高,管内原油的温度场呈现同心环形,且径向上温度梯度逐步增大。随着加热时间的延长,伴热管附近的原油会出现超高温的情况,这也是应用内置式集肤电伴热应该注意的地方。

4 结论

通过对内置式集肤电伴热的输油管道传热特性的研究发现,在集输管道正常运行时,管内温度分布均匀,伴热管外表面温度可控,不存在高温情况。集输管道因关井而停输时,由于原油不流动,伴热管外表面原油会出现局部高温情况,生产作业时,需要注意调整加热时间和加热功率。适当提高管道内原油的流速可以加快温升过程,使管内原油温度场尽快进入稳定状态,但是最终的温度依然取决于集肤电伴热管的发热功率,原油比热对整个传热过程具有一定的影响,导热系数没有影响。