钻井液用双保加重剂的研制与应用*

2022-01-10卓绿燕尤志良周宝义

卓绿燕,尤志良,周宝义,赵 诚,张 妍

(中国石油大港油田分公司石油工程研究院,天津 300280)

由于重晶石密度大、硬度适中、化学性质稳定、不溶于水和酸、无磁性和毒性,早在20世纪20年代就被用作石油和天然气钻井液的加重剂[1]。但随着环保形势的日益严峻,在对重晶石环保性能排查的过程中发现,其重金属砷含量严重超出指标要求。大港油田物资供销公司评价的7 家重晶石结果显示,砷含量仅有一家结果较低,约为92.5 mg/kg,而其他6 家重晶石中的砷含量达到了350 mg/kg 以上。在此基础上使用重晶石加重后产生的废弃钻井液滤饼因重金属含量超出国家标准GB 36600—2018《土壤环境质量建设用地土壤污染风险管控标准(暂行)》中第二类建设用地筛选值要求,不能直接资源化利用,在井场、废弃物存放场所大量储存。

常用加重剂铁矿粉、钛铁矿粉对钻具产生严重磨损、影响电测等问题,目前已甚少使用。碳酸钙类加重剂密度约为2.7 g/cm3,重金属含量低。由于其在储层井壁能通过合理的粒级匹配形成可酸化、可射孔解堵的屏蔽带,是一种较好的油气层保护材料。但目前该材料的使用主要受到以下3项因素约束:(1)受自身密度限制,用量较大,增加钻井液固相含量,影响了钻井液流变性能,不利于快速钻进;(2)水溶物中的钙镁离子进入钻井液,黏度效应较大,引起钻井液流变性恶化;(3)粒度较小时,表面润湿性较差,入浆不易分散。

针对上述加重剂环保性能及应用性能存在的不足,本文通过优选原材料、摸索涂覆工艺等研究了一种钻井液用双保加重剂,评价了其加重能力、环保性能以及油气层保护性能,并在大港王官屯油田和沈家铺油田进行了现场应用,为实现从源头改善废弃钻井液滤饼重金属超标问题提供了技术支持。

1 实验部分

1.1 材料与仪器

加重剂:重晶石,砷含量15 mg/kg,密度4.20 g/cm3,黏度效应、75 μm 筛余以及水溶性碱土金属含量达到国家标准GB/T 5005—2010《钻井液材料规范》的要求,简称安康重晶石;方解石,细度为200 目(75 μm)、325目(45 μm),砷含量低于20 mg/kg;白云石,细度为200目、325目,砷含量低于20 mg/kg;上述加重剂均来自安康市汉滨区建安矿业有限公司;方解石,细度为200 目,砷含量低于20 mg/kg,宁远华创粉体材料有限公司;方解石,细度为200 目,砷含量低于20 mg/kg,灵寿县安达矿物粉体厂;石灰石,细度为200 目、325 目、600 目(23 μm),砷含量低于20 mg/kg,石家庄亚恒矿业加工厂;重晶石,细度为200目,砷含量92.5 mg/kg,重庆天阳矿业有限公司,简称重庆重晶石。表面活性剂:TF200-4、TF200-5,主要成分分别为壬基酚聚氧乙烯醚(NP-15)、壬基酚聚氧乙烯醚(NP-10),含量为99%,上海凯比特化工有限公司。螯合剂CLG-1、CLG-2、CLG-3为乙二胺四乙酸二钠(EDTA)、有机磷酸盐和聚丙烯酸钠的混合物,占比分别为5%~10%、80%~95%和3%~5%,大港油田石油工程研究院。钻井液试验用土,渤海钻探泥浆技术服务公司;无水碳酸钠,分析纯,天津科密欧科技化学试剂有限公司;地层水,矿化度27 g/L,取自自27-24井。钻井液由大港油田正钻井振动筛后取得,HB 钻井液、硅基防塌钻井液、钾盐聚合物钻井液、镶嵌屏蔽钻井液分别取自大港油田自26-26 井、大港油田女58-65 井、官东12-2-1H井、大港油田自27-24 井。天然露头岩心,直径2.5 cm,长5.0 cm,西南石油大学。

909型激光粒度仪,珠海欧美克仪器有限公司;ZNN-D6型六速旋转黏度计、GJD-B12K型高速搅拌器,青岛海通达专用仪器有限公司;万能粉碎机,永康云达机械设备厂;WHL-45B 恒温干燥箱,天津泰斯特仪器有限公司;YM-1-2-3 型液体密度计,肯测仪器(上海)有限公司;高温滚子炉、中压滤失仪,青岛创梦仪器有限公司;岩心流动试验仪、动态失水仪,湖北荆州创联石油科技有限公司。

1.2 实验方法

(1)基浆的配制。使用符合石油天然气行业标准SY/T 5490—2016《钻井液试验用土》的膨润土配制6%基浆,并在(25±3)℃下养护24 h后使用。

(2)钻井液性能测试方法。按照国家标准GB/T 16783.1—2014《石油天然气工业钻井液现场测试第1部分:水基钻井液》测定钻井液的各项性能。

(3)粒度的测定。按照设备使用要求,选择蒙脱石为背景,采用湿法进行粒度测试。

(4)室内样品制备。按比例称取各细度矿石,混合均匀后,使用表面活性剂均匀喷涂,80 ℃烘干1.5 h 后取出冷却,使用螯合剂进行二次喷涂,而后在60 ℃下烘干2 h,取出冷却后使用粉碎机打碎3 s,破除结块即可。

2 结果与讨论

通过拟算不同密度、不同砷含量加重剂加重钻井液后滤饼的砷含量,且考虑加重剂密度尽量走高限的原则,设计最佳基础配方:安康重晶石、重庆重晶石、碳酸钙质量比为1.5∶0.8∶1,密度3.2~3.5 g/cm3。

2.1 碳酸钙类加重剂优选

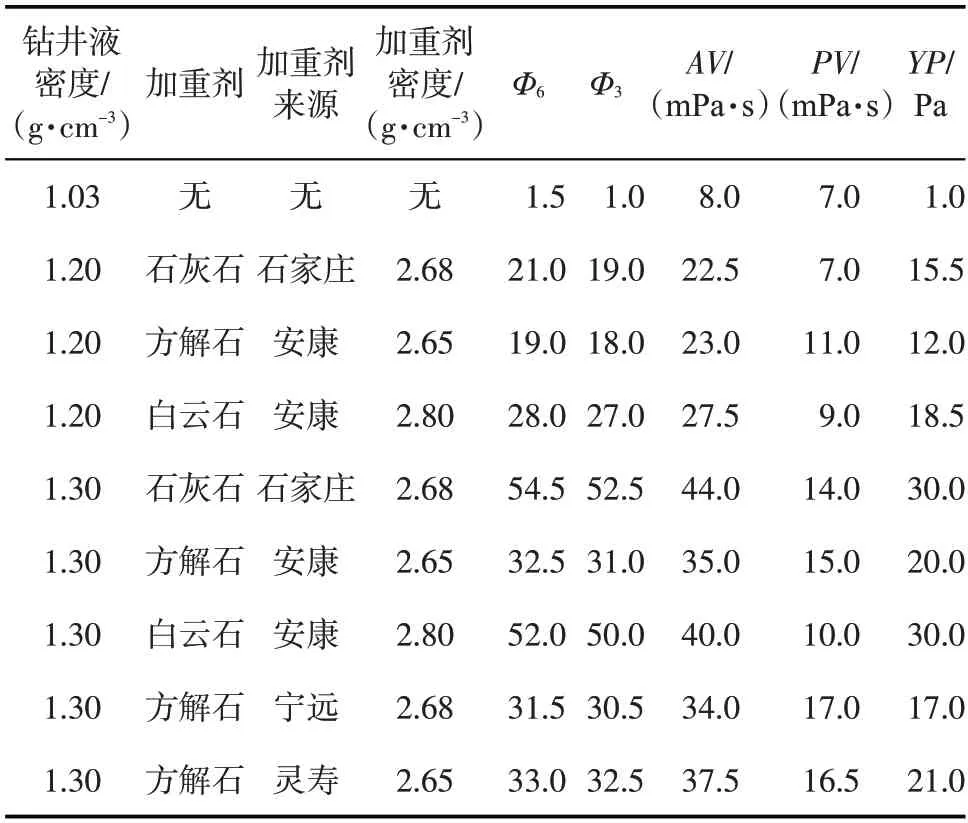

石灰石是被广泛应用的碳酸钙类加重剂,但其黏度效应普遍较大。同类矿石方解石、白云石则应用于其他行业。在对比莫氏硬度和价格后,开展加重黏度效应对比实验。实验浆为6%膨润土浆,初始密度为1.03 g/cm3,按照钻井液加重公式计算加重材料加量[2]。

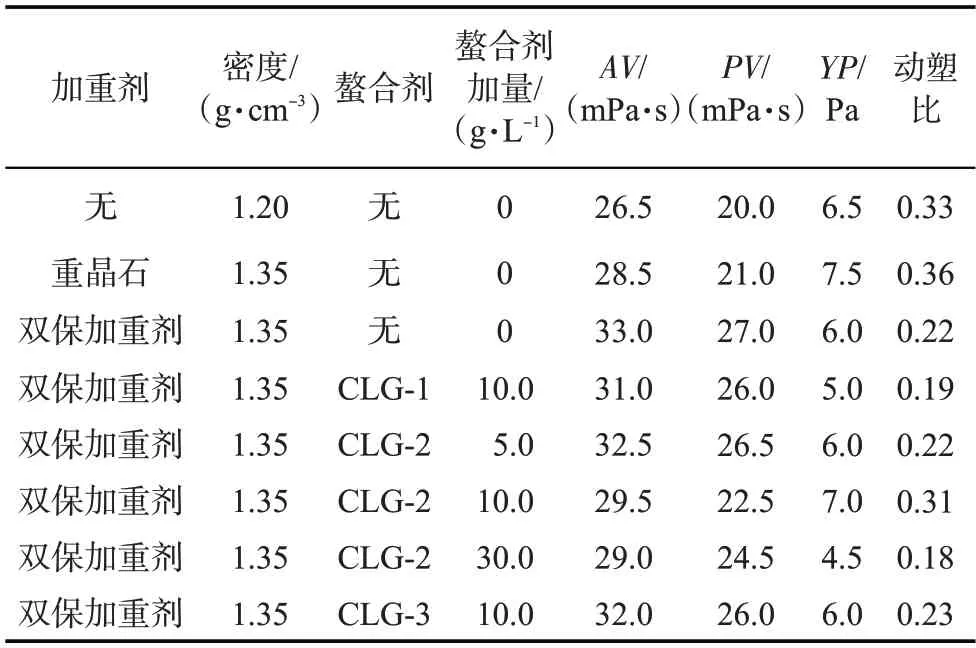

由3 种矿石对膨润土浆流变参数的影响(见表1)可见,方解石在基浆中的黏度效应(对膨润土浆黏度的影响)最小。用另外2 种矿源的方解石作相同的测试,结果一致,说明方解石性能稳定,可作为双保加重原材料。

表1 3种矿石对膨润土浆流变参数的影响

2.2 双保加重剂性能优化

双保加重剂由重晶石和方解石共同组成,其中重晶石占比69.7%,方解石占比30.3%。由于复合形成的双保加重剂密度相对较低,引入固相过多引发的黏度效应、沉降失稳原理与使用重晶石加重高密度钻井液性能恶化较为一致。因此,将前人的研究成果应用于双保加重剂性能优化中,以期降低其对钻井液参数的影响。于彤等[3]提出早期解决黏度效应的主要方法应从改善黏土-水胶体体系的性质入手,降低高密度钻井液的黏度,以改善其流动性。但由此会产生钻井液的悬浮能力变差,部分加重材料沉淀的问题,从而使钻井液的密度降低,影响加重效果。若要达到原有的密度,需进一步加重,形成反复加重和反复加水或化学添加剂进行处理的恶性循环,导致钻井液的流变性能变差,从而诱发井喷、井漏、井塌等钻井事故。赵福等[4]提出选择适当的级配范围加重剂可以有效地改善钻井液的流变性和悬浮性。沈伟等[5]用活化剂对重晶石表面进行化学改性,即通过化学键力、极性与极性端之间的亲和力等的综合作用,使活化剂分子与重晶石颗粒的表面结合,使重晶石颗粒更具有亲水性。不仅解决了钻井液流变性差的问题,而且改善了重晶石在钻井液中的动力稳定性,提高了钻井效率。就双保加重剂的原料组成而言,碳酸钙类加重剂的混入势必增加游离钙、镁离子含量,对钻井液流变性的影响也不容忽视,因此选用适当的钙镁螯合剂进行表面涂覆,在钙镁离子游离初期对其进行螯合以降低不利影响。

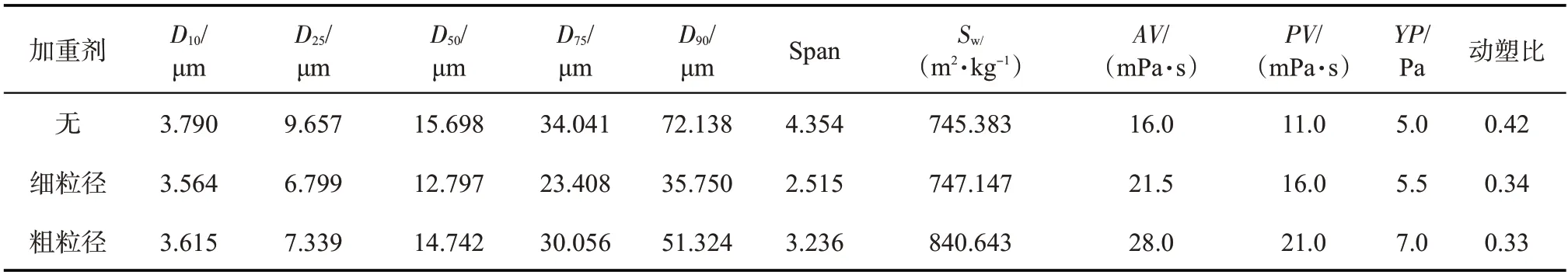

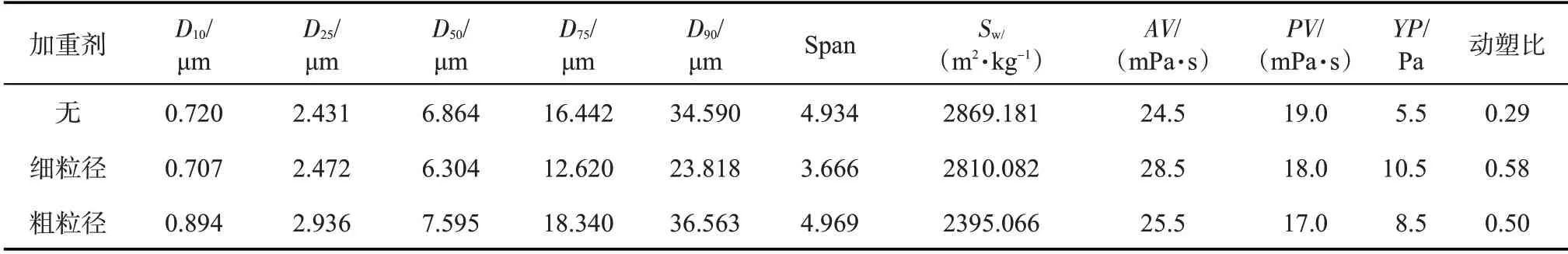

2.2.1 加重剂粒级匹配

室内复配了2 个粒度分布的双保加重剂,依据其粒度分布,命名为粗粒径和细粒径,其配制比例分别为安康重晶石、重庆重晶石、200目方解石、325目方解石质量比1.5∶0.8∶0.8∶0.2 和1.5∶0.8∶0.3∶0.7。为了便于区分钻井液,以粒度测试结果中的重量比表面积Sw作为相对粗、细分散钻井液的区分指标。将Sw低于1500的钻井液定义为相对粗分散(如HB 钻井液),Sw高于1500 的定义为相对细分散(如硅基防塌钻井液)。

将复配的两种双保加重剂按照250 g/L 的加量分别加入相对粗分散和相对细分散钻井液中,黏度测定结果如表2、表3所示。在相对粗分散钻井液中加入细粒径加重剂以及相对细分散钻井液中加入粗粒径加重剂均能降低对钻井液黏度的影响。

表2 在相对粗分散(HB)钻井液中的黏度测定结果

表3 在相对细分散(硅基防塌)钻井液中的黏度测定结果

Furnas 理论表明,当小颗粒恰好能填入大颗粒间的空隙时,可以形成致密堆积[6-7]。基础理论研究及实验研究均表明[8],颗粒粒度分布越广泛,其颗粒间的孔隙越小,即越致密。加重剂颗粒较粗且粒度分布越窄时,颗粒间搭桥现象越严重,空隙越大,摩擦力增大。体系中颗粒粒度分布越广泛,越能填充大颗粒之间的空隙,减轻了粗颗粒之间的搭桥造成的摩阻效应[8]。因此,通过合理的粒度级配,可使加重剂尽量满足致密堆积,有利于改善钻井液的流变性。王平全[9]、赵福[4]等通过对不同粒度分布的重晶石粉复配的结果表明,小颗粒可以在大颗粒的缝隙之间充当轴承作用,大幅减小了内摩擦阻力,从而增强了流动性。

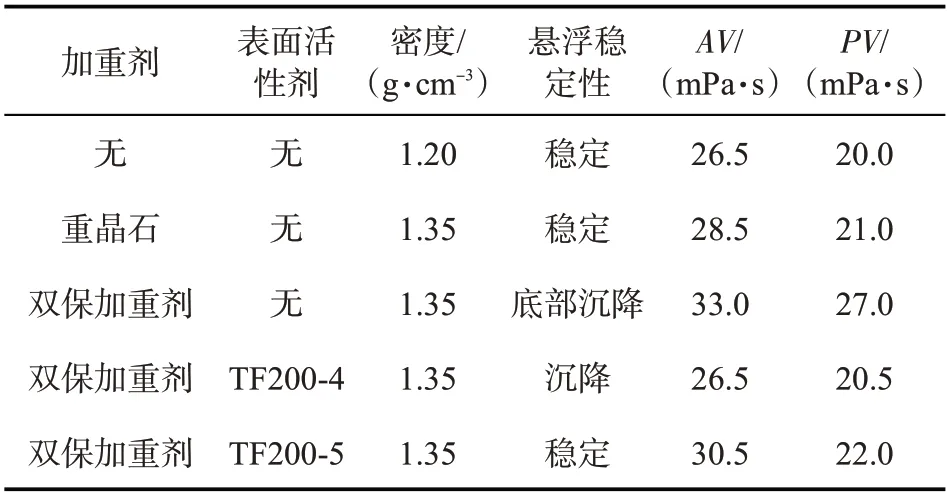

2.2.2 加重剂活化处理

在无机粉体的活化工艺中,主要有干法活化和湿法活化两类。干法活化指粉体不事先经过处理,直接加入到高速捏合机中,在旋转过程中加入活化剂进行反应。湿法活化则将粉体配成悬浮液,在一定的条件下加入活化剂进行反应[10]。石油行业现有的重晶石沉降测试方法是针对不同的沉降条件建立的,如模拟静态条件、动态条件、倾斜角度、流动回路、高温高压等[11]。为了方便实验操作,采用老化观察法,分别使用重晶石和双保加重剂将硅基防塌钻井液加重至1.35 g/cm3,其中双保加重剂加重的钻井液中再加入0.2 g/L 表面活性剂TF200-4 或TF200-5,在100 ℃下静置24 h后观察钻井液中加重剂的沉降情况,以此判断其悬浮稳定性,如无沉降则悬浮稳定性良好。由表4可见,TF200-5可以起到改善双保加重剂悬浮稳定性的作用。考虑生产条件,选择干法活化工艺。通过表面活性剂对加重剂表面进行处理,使活性基团代替水分子,降低加重剂颗粒的表面能,从而阻止加重剂在钻井液中的聚结沉降,增强加重剂颗粒在钻井液中的分散性和悬浮性。后续实验中均用0.2 g/L TF200-5对双保加重剂进行活化处理。

表4 表面活性剂对硅基防塌钻井液老化性能的影响

2.2.3 加重剂表面涂覆

钙镁二价离子易与钠土中的Na+发生离子交换,变钠土为钙土,使分散程度降低,水化膜变薄,颗粒趋于聚结,网状结构加强,导致钻井液黏切上升,滤失量增大。因此,优选螯合剂对加重剂表面进行处理,以降低钙镁离子污染。在硅基防塌钻井液中分别加入重晶石、双保加重剂将其加重至1.35 g/cm3,按照表5 中的加量向钻井液中加入螯合剂,在100 ℃下滚动老化16 h 后测定钻井液的流变参数。由表5 数据,优选CLG-2 螯合剂作为加重剂的表面涂覆剂,用量为1%即可。

表5 螯合剂对硅基防塌钻井液流变参数的影响

2.3 与钻井液的配伍性

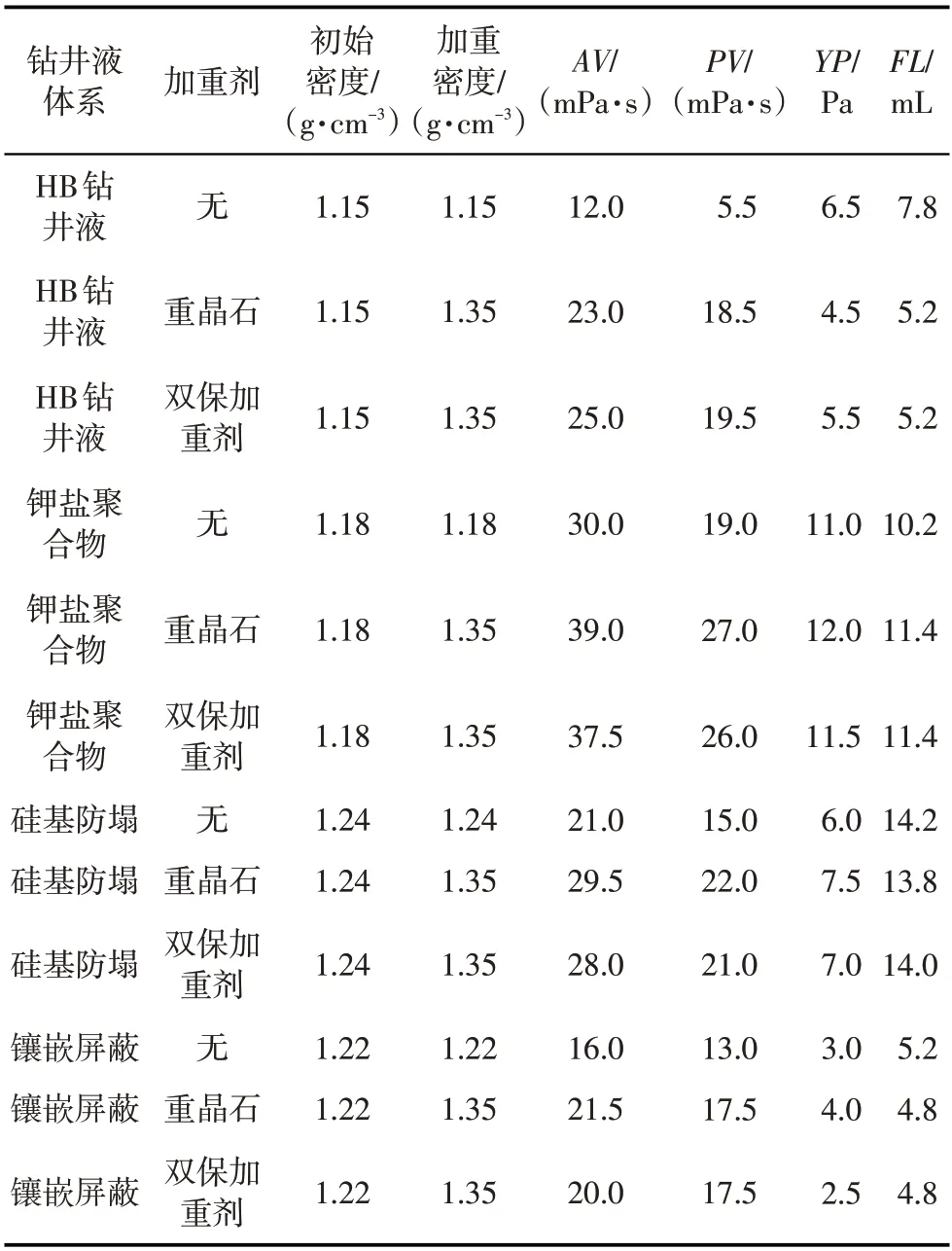

在4种钻井液中分别加入重庆重晶石和双保加重剂,将钻井液加重至表6中的密度,在100 ℃下滚动老化16 h 后测试其流变参数。由表6 可见,与重庆重晶石加重相比,双保加重剂加重时引起的黏度、滤失量变化均保持一致。

表6 双保加重剂和重庆重晶石与钻井液的配伍性对比

2.4 中试生产及环保指标

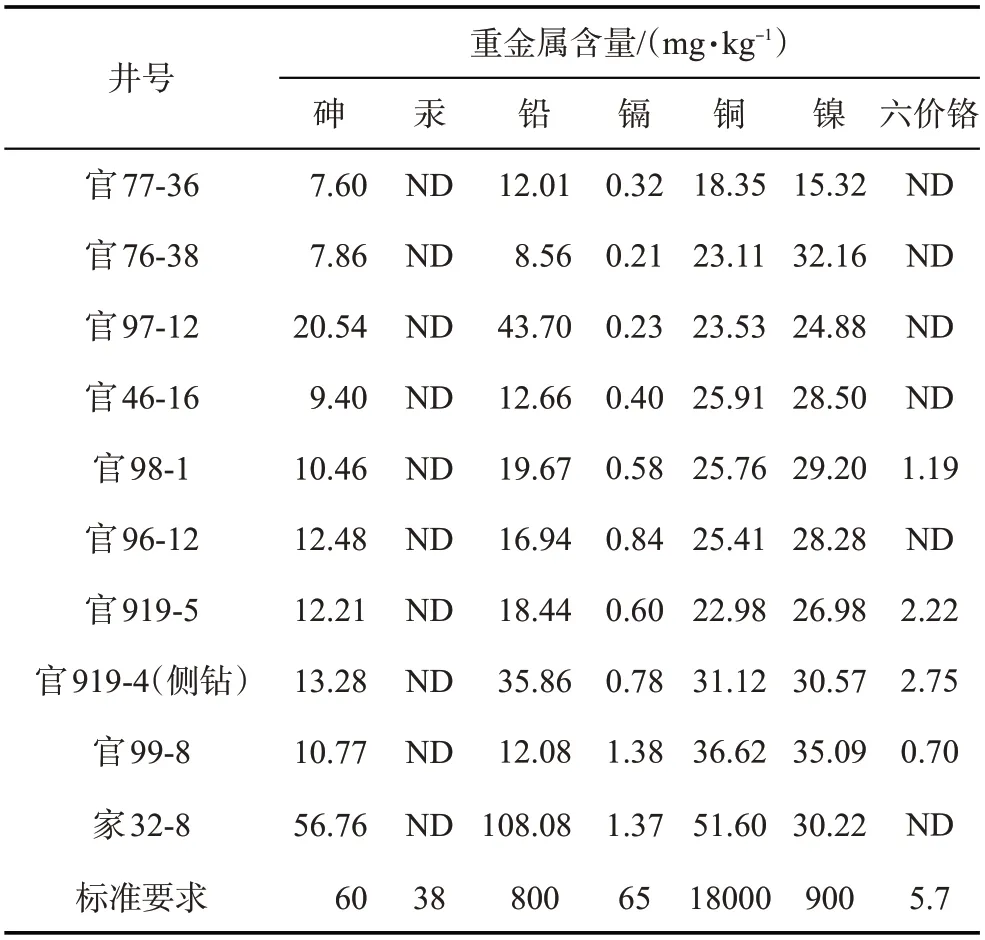

双保加重剂以雷蒙磨粉机、活化涂覆装置为主要设备,按照破碎原矿石、提升至雷蒙磨粉机、风选分级、按比例混合、干法活化、涂覆5 个工艺流程进行生产,目前生产能力达2万吨/年。生产后依据国家标准GB 36600—2018《土壤环境质量建设用地土壤污染风险管控标准(试行)》和GB 15618—2018《检测重金属含量土壤环境质量农用地土壤污染风险管控标准(试行)》检测重金属含量。由表7可见,不同取样时间(批号)的双保加重剂中重金属的含量测值达到筛选值要求。

表7 不同批号双保加重剂的重金属含量测定结果

2.5 油气层保护效果

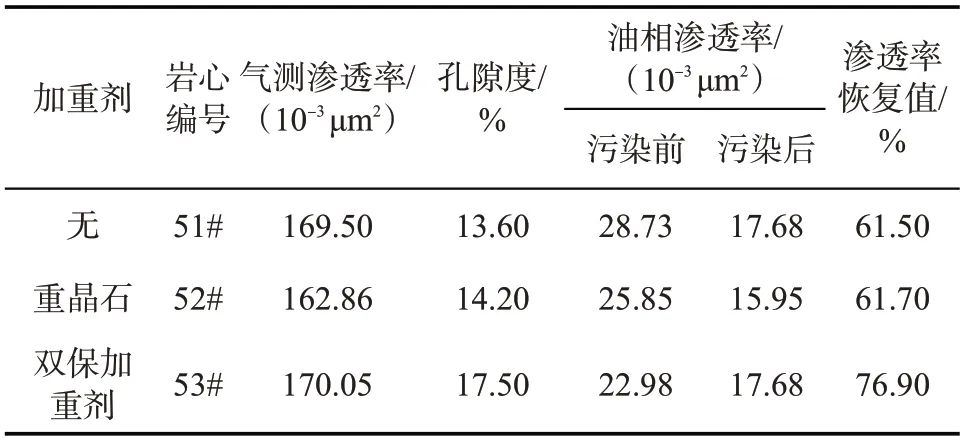

采用粒级匹配后的双保加重剂将硅基防塌钻井液加重至1.30 g/cm3后,依据石油天然气行业标准SY/T 6540—2002《钻井液完井液损害油层室内评价方法》,在80 ℃下测定岩心渗透率恢复值。由表8可见,与重晶石加重相比,加入双保加重剂后岩心渗透率恢复值提高15.2百分点。

表8 岩心渗透率恢复值测试

2.6 现场应用

双保加重剂先导试验完成10井次实施,均为硅基防塌钻井液,实施井均安全钻进,未发生与本项技术实施相关事故复杂。

2.6.1 现场钻井液性能控制

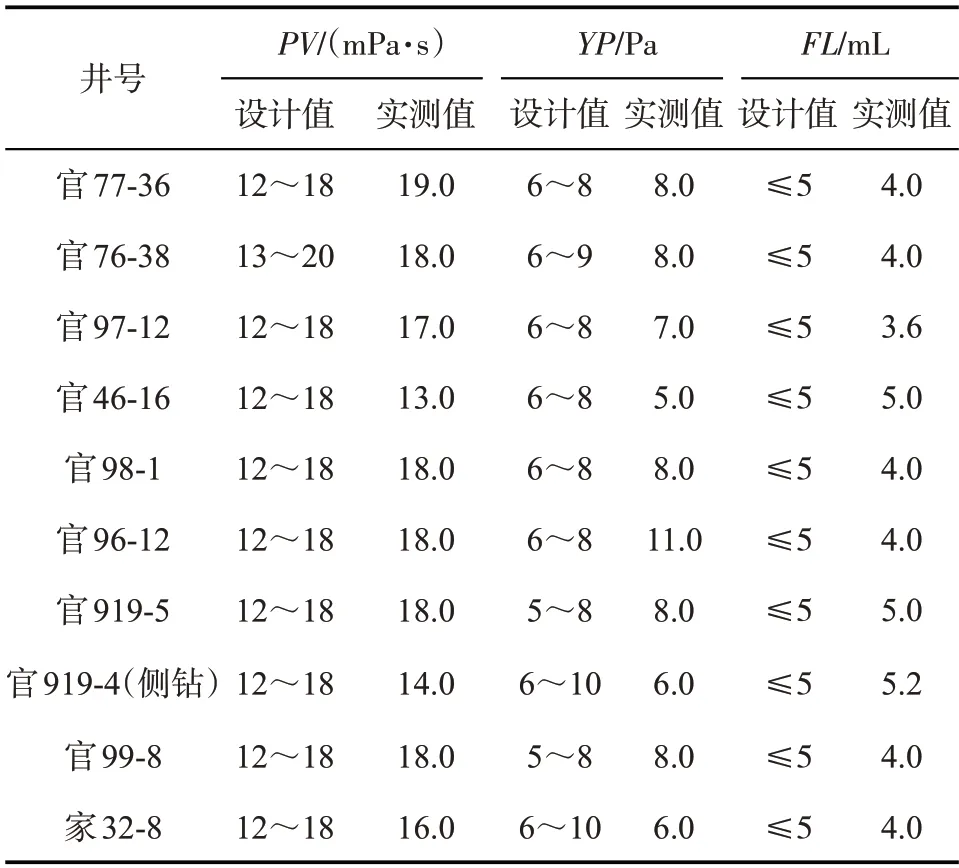

加重技术会对钻井液的PV、YP 以及FL 3 项参数产生一定影响。由表9 检测结果可见,该技术符合设计率达到90%。

表9 应用井流变参数

2.6.2 工程指标完成情况

将机械钻速、井径扩大率与邻井均值进行了对比。40口邻井的机械钻速均值为20.80 m/h,10口试验井的机械钻速均值为31.03 m/h,提高49.18%;40口邻井的井径扩大率均值的平均值为10.46%,10口试验井的井径扩大率平均值为8.62%,降低1.84 百分点。

2.6.3 环保指标完成情况

由表10可见,完井滤饼中的重金属指标均达到国家标准GB 36600—2018 中第二类建设用地筛选值要求。

表10 完井滤饼重金属检测结果

2.6.4 投产井生产情况

投产井均未进行酸化措施,但由于加重剂进行了级配,提高了钻井液的封堵性,降低了对储层的固相、液相侵入。投产井中官77-36、官98-1、官99-8、官46-16 和家32-8 5 口井产量均高于邻井均值,平均每米产层增油达到0.60 t,油气层保护效果较好。

3 结论

优选了一种黏度效应小的碳酸钙类加重剂方解石,同时将高密度钻井液中加重剂性能优化的理论与技术方法应用于低密度加重剂的性能优化,如粒级匹配、干法活化处理、螯合剂表面涂覆。由重晶石和方解石组成的双保加重剂与钻井液的配伍性良好,实现不增黏、悬浮稳定性好的目的。双保加重剂的环保指标达到了国家标准的要求,同时具有良好的油气层保护效果,渗透率恢复值较重晶石加重可提高15.2 百分点。双保加重剂实施井均安全钻进,与邻井均值相比,机械钻速提高49.18%,平均井径扩大率降低1.84百分点,平均单井每米产层增油0.60 t,滤饼重金属砷含量达到标准筛选值要求(低于60 mg/kg),现场应用效果良好,可用于重金属砷超标滤饼达标处置。