薄层复合材料螺栓连接结构渐进失效机制试验研究

2022-01-10曹跃杰魏凌峰张铭豪曹增强

曹跃杰,魏凌峰,张铭豪,曹增强

西北工业大学 机电学院,西安 710072

薄层复合材料由于可有效抑制层压板面内损伤、层间分层的形成和演化且具有更高的可设计性等特点,已成为近十年来国内外复合材料研究领域关注的焦点[1-3]。传统复合材料单层厚度一般大于0.125 mm,而随着预浸料制造技术的不断发展,以T800碳/环氧复合材料为代表的航空航天级层压板单层厚度已接近0.2 mm[4-5]。由于复合材料多向层压板存在明显的就地效应(In Situ Effect)[6],即在一定范围内随层压板单层厚度的增加基体横向拉伸和纵向剪切强度呈指数趋势下降,直到接近单向层压板的测试强度。薄层复合材料最早由川边和正等在2007年采用气流扰动法生产的厚度为0.04 mm的薄层单向预浸料制备而成,通过试验和传统厚度层压板相对比发现,薄层复合材料可有效抑制准静态拉伸、冲击和疲劳载荷下层压板内部分层和基体开裂等损伤的形成与演化[7-8]。此外由于损伤的抑制作用,层压板在力学测试过程中出现了类似金属材料屈服的变化阶段(Metal-like Pseudo-ductile)[1,9],这为提高现代飞机结构损伤容限特性和抗冲击吸能效果提供了最佳选择。

尽管随着复合材料大尺寸构件成型工艺和结构一体化技术的不断发展,飞机装配连接零部件明显减少,但由于实际飞机设计中要充分考虑装配工艺和使用维护等方面的问题,必须设计一定数量的工艺分离面、维修口盖和多种外挂接口。再者,为提高生产效率,如今复杂结构设备大多采用模块化的生产方式,因此装配连接在整个飞机生产过程中占有非常重要的地位,直接决定了飞机的结构安全性能和使用寿命。目前,机械连接仍是飞机主承力结构最主要的连接方式。由于复合材料结构耐冲击性较差,易于因铆接而引起表面劈裂和分层,所以目前复合材料结构装配主要采用以高锁螺栓为代表的航空紧固件进行连接[10-13]。

复合材料螺栓连接结构的力学特性和损伤失效机制的研究对进行飞机结构设计和性能预测具有重要意义,目前已取得许多具有重要价值的研究成果[14-17]。然而研究多是基于传统厚度复合材料连接结构的,由于薄层复合材料更加优异的力学性能,其损伤失效机制和传统厚度复合材料相比更加复杂。Amacher等[18]在开孔板力学性能测试的基础上进一步研究了不同厚度复合材料单搭接螺栓接头挤压强度的变化,结果发现薄层层压板在室温下可有效提高挤压强度。Arteiro等[19-20]通过对薄层编织复合材料进行挤压测试后得出结论,尽管薄层复合材料没有改变层压板挤压损伤的主要失效特征,但是由于分层和基体开裂的抑制作用导致连接结构初始损伤强度得到明显提高。尽管如此,关于薄层复合材料螺栓连接结构详细的损伤失效机制分析目前还没有相关报道。

为深入研究薄层复合材料螺栓连接结构挤压过程损伤失效机制,本文采用中断测试的方法,利用Micro-CT(Microscopic Computerized Tomography)和扫描电镜(Scanning Electron Microscope,SEM)分别对单搭接和双搭接螺栓连接结构在准静态拉伸加载过程中不同加载位置薄层层压板孔周区域的材料损伤变化进行观察和对比分析。

1 试验材料及测试方法

1.1 材料制备方法

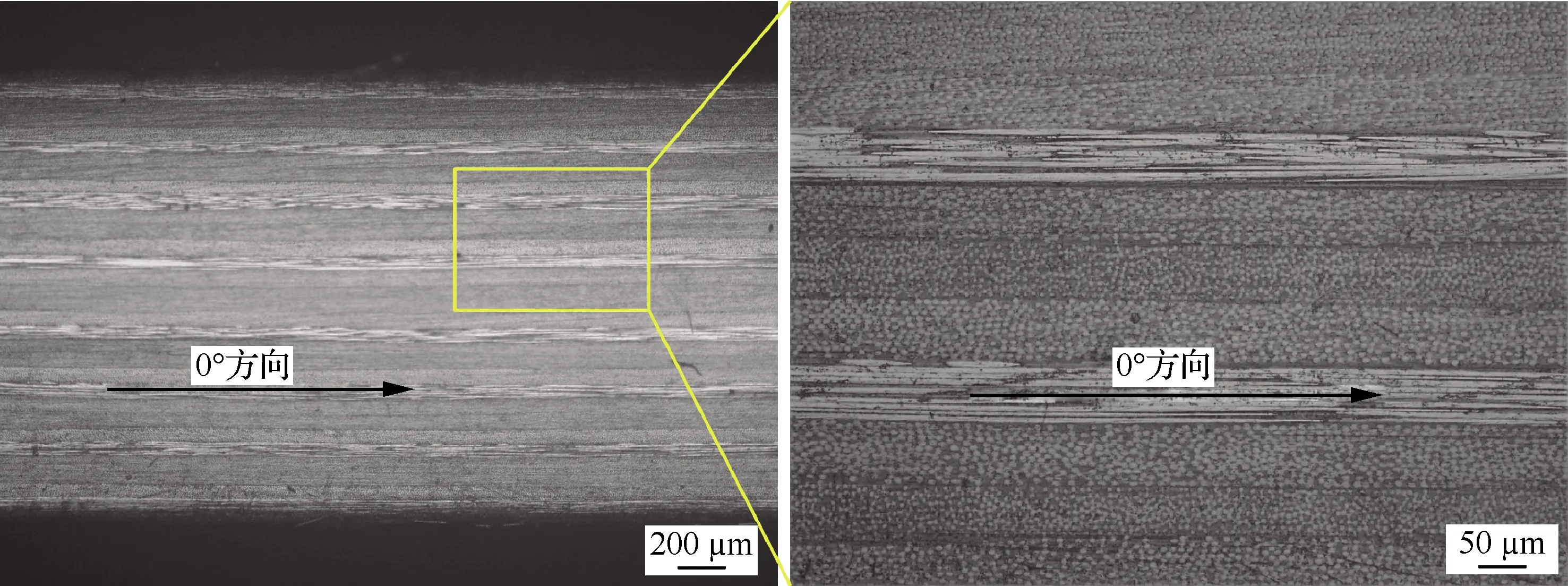

采用由韩国Hankuk Carbon公司的1 000 mm宽T700/2510碳/环氧薄层单向预浸料制作用于测试的复合材料层压板,预浸料厚度为0.07 mm。薄层预浸料首先按4种不同铺层方向的实际尺寸需求进行机械切割,然后采用手工铺层的方法进行层压板制作。为方便和已有传统厚度复合材料螺栓连接结构力学性能进行对比,层压板采用常见的准各向同性铺层顺序进行制作。单个层压板手工铺层实际有效尺寸面积为200 mm×230 mm,用于单搭接结构和双搭接结构测试的层压板铺层顺序分别为[45/0/-45/90]4s和[45/0/-45/90]6s。制作的薄层层压板全部使用ASC Process Systems公司的型号为Econoclave®0.9 m ×1.5 m的热压罐进行固化。在层压板固化成型过程中,固化循环是压力和温度共同作用的结果。T700/2510薄层层压板固化采用双阶段循环模式进行。首先,以2 ℃/min的增长速率使热压罐内部温度从室温上升到80 ℃并保持60 min,其主要目的是使环氧树脂进一步软化,为接下来固化过程中树脂流动提供稳定的内部环境。然后,采用2 ℃/min的速率升温到130 ℃开始固化,这一过程大约需要2 h,整个固化过程采用的压力统一为7 bar(709 kPa),随后冷却至室温(~24 ℃)。当热压罐内温度降到60 ℃(140 °F)后对热压罐进行通风泄压,具体过程如图1(a)所示。固化冷却后从热压罐中取出的层压板及其相关设备如图1(b)所示。层压板四周阴影部分呈现近似圆形分布,表明整个固化过程中树脂流动较好,且流出树脂已被脱脂棉完全吸收。固化成型后的32层和48层层压板平均厚度分别为2.08 mm和3.12 mm。用于单搭接测试的层压板表面抛光后的横截面光学图像如图2所示,其单层平均厚度为0.065 mm。

图1 双线性固化过程及固化后薄层层压板

图2 薄层层压板横截面光学图像

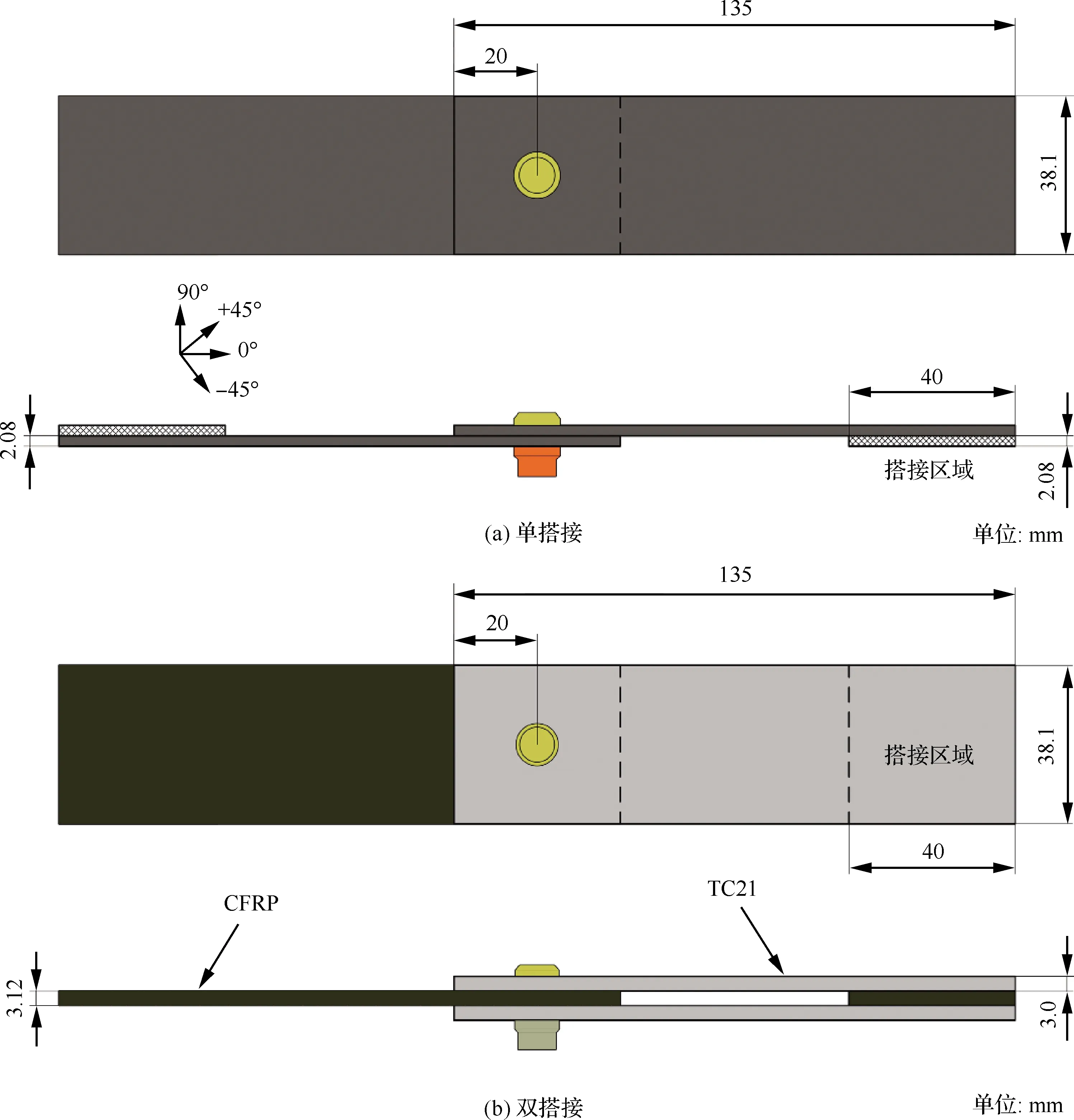

1.2 连接结构尺寸设计

为研究薄层复合材料螺栓连接结构拉伸加载过程渐进失效机制,层压板几何尺寸按ASTM D5961/D5961M—17标准进行设计,其中宽径比W/D为6,端径比为3。单搭接和双搭接结构紧固件都采用HST系列8号钉,因此连接孔直径名义尺寸为6.35 mm,层压板宽度端距分别为38.1 mm和20.0 mm,长度选择135 mm。单搭接和双搭接结构详细的几何尺寸分别如图3(a)和图3(b)所示,其中单搭接结构采用复材/复材连接方式,双搭接结构采用钛合金/复材/钛合金连接方式。为有效保证连接孔的直径精度和孔壁质量,利用数控机床在5 000 r/min转速、0.1 mm/min进给下采用钻孔-扩孔-二次铰孔的加工工艺对试样进行制孔,同时在层压板制孔出口一侧用2 mm的铝板作为垫板,钻头和铰刀全部采用硬质合金刀具。单搭接连接的紧固件采用型号为HST12TB-8-3的钛合金高锁螺栓,与高锁螺栓配套的螺母采用型号为HST79CY8的铝合金高锁螺母。双搭接连接结构的紧固件采用型号为HST10AG-8-6的钛合金高锁螺栓,与钛合金紧固件相匹配的螺母型号为HST78DK8。此外,双搭接结构金属搭接板采用新型高强度和损伤容限的TC21钛合金。

图3 薄层复合材料螺栓连接结构几何尺寸

1.3 测试方法

薄层复合材料螺栓连接结构拉伸测试遵循ASTM D5961/D5961M—17标准。采用最大拉伸载荷为100 kN的INSTRON-8801液压伺服万能拉伸试验机进行力学测试。拉伸测试采用位移控制的方式进行,加载速率为1 mm/min。接头被加载到载荷突然下降超过峰值载荷30%及以下的位置,中断测试则是在特定位置终止加载。层压板挤压应力可定义为拉伸载荷除以连接孔直径和层压板厚度的乘积:

σbearing=kP/(dt)

(1)

式中:P为加载过程中的拉伸载荷;k为连接孔的载荷系数,k=1.0代表单螺栓连接接头;d和t分别为连接孔的直径和层压板的厚度。

对于不同加载位置的复合材料试样,采用ZEISS-SUPRA 40 VP扫描电子显微镜在10.0 kV的二次电子加速电压下对层压板内部微观损伤和结构变形失效进行观察。观察拍摄的扫描电镜图片大小均为2 048像素×1 536像素。使用高分辨率X射线计算机扫描断层Micro-CT扫描仪(Skyscan 1076, Bruker)辅助观测层压板3D结构初始损伤变化情况。

2 连接结构力学行为及失效过程

2.1 挤压应力-位移响应

单搭接薄层复合材料螺栓接头挤压应力-位移响应如图4所示,力学响应曲线展示了从初始加载到结构失效整个阶段的变化情况(Test 1和Test 2)。测试结果显示出良好的一致性,也证明了制备的试验件性能稳定可靠。从图4中曲线可看出整个加载过程分为4个主要阶段:首先是从初始加载开始直到应力出现第一次轻微下降的线弹性阶段(Test 3);第2个阶段类似金属材料单向拉伸测试过程中出现的塑性屈服阶段(Test 4),在这一过程中,应力缓慢增加直到出现最大峰值应力,图4中对应的接头最大挤压应力为910 MPa;接下来随着拉伸加载的继续进行,由于结构损伤的不断累积,接头拉伸应力开始缓慢下降,这一加载阶段表现出明显的非线性;最后阶段就是当损伤变形达到一定程度后结构濒临失效,力学强度快速下降,随着加载应力突然降到400 MPa以下,接头彻底失效。通过以上分析可发现薄层复合材料单搭接结构拉伸加载力学响应和传统厚度单搭接准各向同性层压板螺栓连接结构有很大不同,主要特征是薄层复合材料接头具有更长的非线性渐进损伤阶段,即更加优异的损伤容限特性[14,21]。此外,薄层复合材料连接结构具有更高的挤压承载能力,传统厚度复合材料连接结构的峰值挤压应力为750 MPa。事实上,由于受复合材料层压板尺寸效应的影响,随层压板厚度增加,结构的挤压应力通常会呈现一定的上升趋势[19]。由于测试的层压板板厚只有2.08 mm,而文献[21]中的层压板厚度为3.2 mm,所以在同样厚度情况下,薄层复合材料应具有更加明显的性能优势。

图4 薄层复合材料单搭接螺栓接头应力-位移曲线

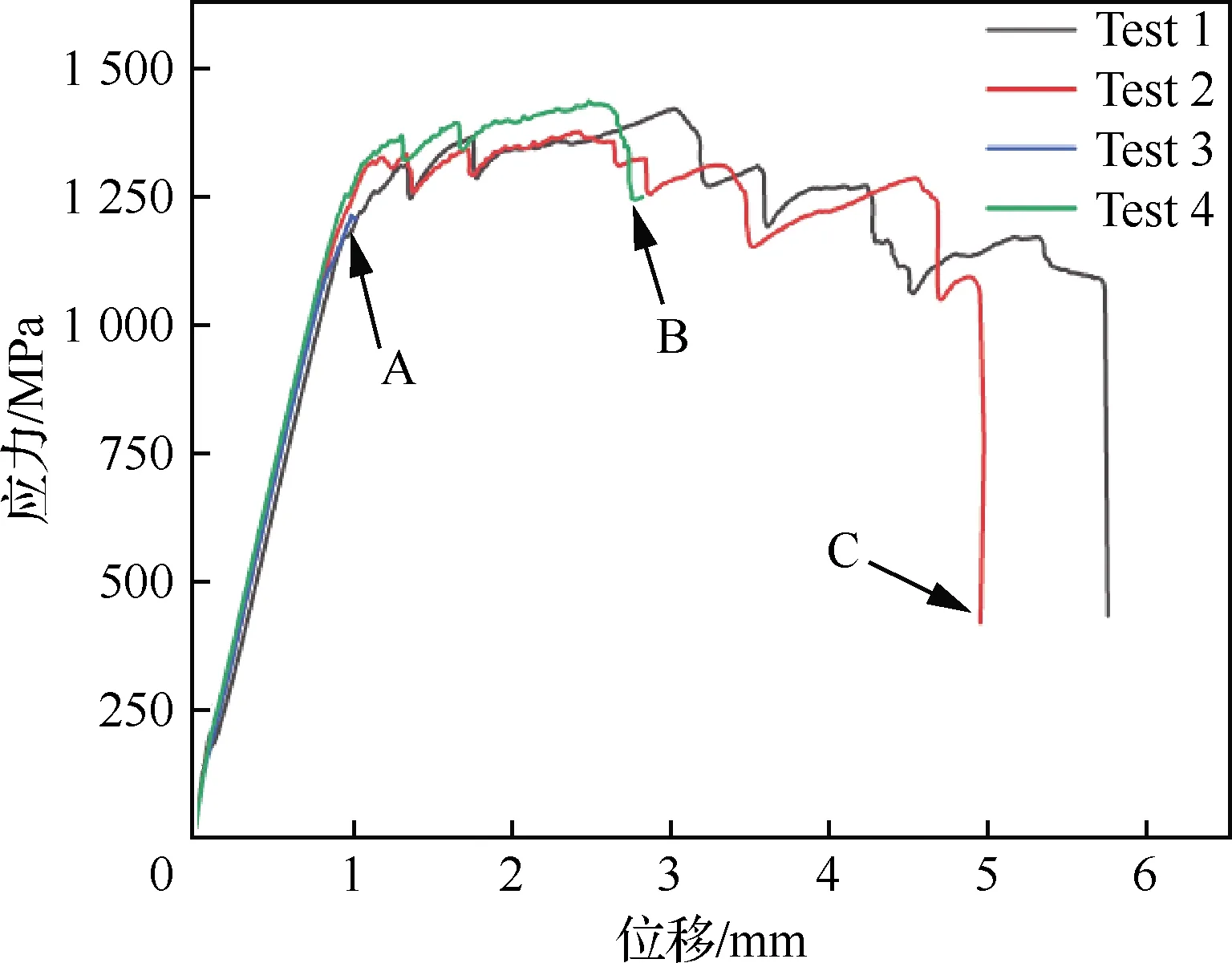

图5展示了复合材料双搭接螺栓接头挤压应力与加载位移之间的响应关系。从图5中曲线可知,尽管在非线性挤压失效阶段存在细微差异,但在初始损伤发生之前结构刚度整体比较一致。整个加载过程也可分为4个主要阶段:首先是刚度轻微下降之前的以弹性变形为主的第1阶段;接下来是到达峰值应力之前发生类似金属材料屈服变化的第2阶段,在这一力学性能总体上升的过程中有两个明显的瞬时下降时刻;第3阶段则出现了近似阶梯形的强度退化现象,由于此时损伤累积和孔周变形已达到一定程度,同时由于损伤材料区域不断累积引起的向两侧凸起导致高锁螺栓出现钉头开裂现象,这个过程的挤压应力开始稳步下降;最后阶段就是随着载荷突然下降,连接结构出现彻底失效。从图5中可知,在第1阶段力学响应呈线性变化,直到挤压应力达85%峰值应力水平,由于挤压损伤的形成结构刚度开始出现轻微的下降。试验测试的层压板初始损伤应力明显高于已有文献报道的传统厚度复合材料螺栓连接结构通常为50%~60%峰值应力的水平[22]。连接接头结构刚度随着损伤的累积不断下降,表现出明显的非线性并持续到最大载荷的位置。根据测试结果和传统复合材料接头已有报道数据对比可知,尽管IM7/8552力学性能相对更好,T700/2510薄层复合材料接头具有更高的挤压承载能力及更好的结构准塑性(Pseudo-Ductile)。T700/2510薄层层压板双搭接测试最大挤压应力和IM7/8552传统厚度层压板极限挤压应力分别为1 420 MPa和1 230 MPa[17,23]。

图5 薄层复合材料双搭接螺栓接头应力-位移曲线

通过图4和图5的分析发现,两种连接方式的薄层复合材料螺栓接头与传统厚度复合材料接头相比都具有更高的峰值挤压应力,同时具有更大的损伤容限特性。和双搭接结构相比,单搭接薄层层压板的挤压强度相对较低,除受层压板厚度影响外,最主要的原因是连接结构的影响,单搭接层压板除承受挤压载荷外,还受到由次弯曲效应引起的钉头和螺母局部剪切作用的影响,而双搭接结构则主要承受挤压载荷。

2.2 渐进失效过程

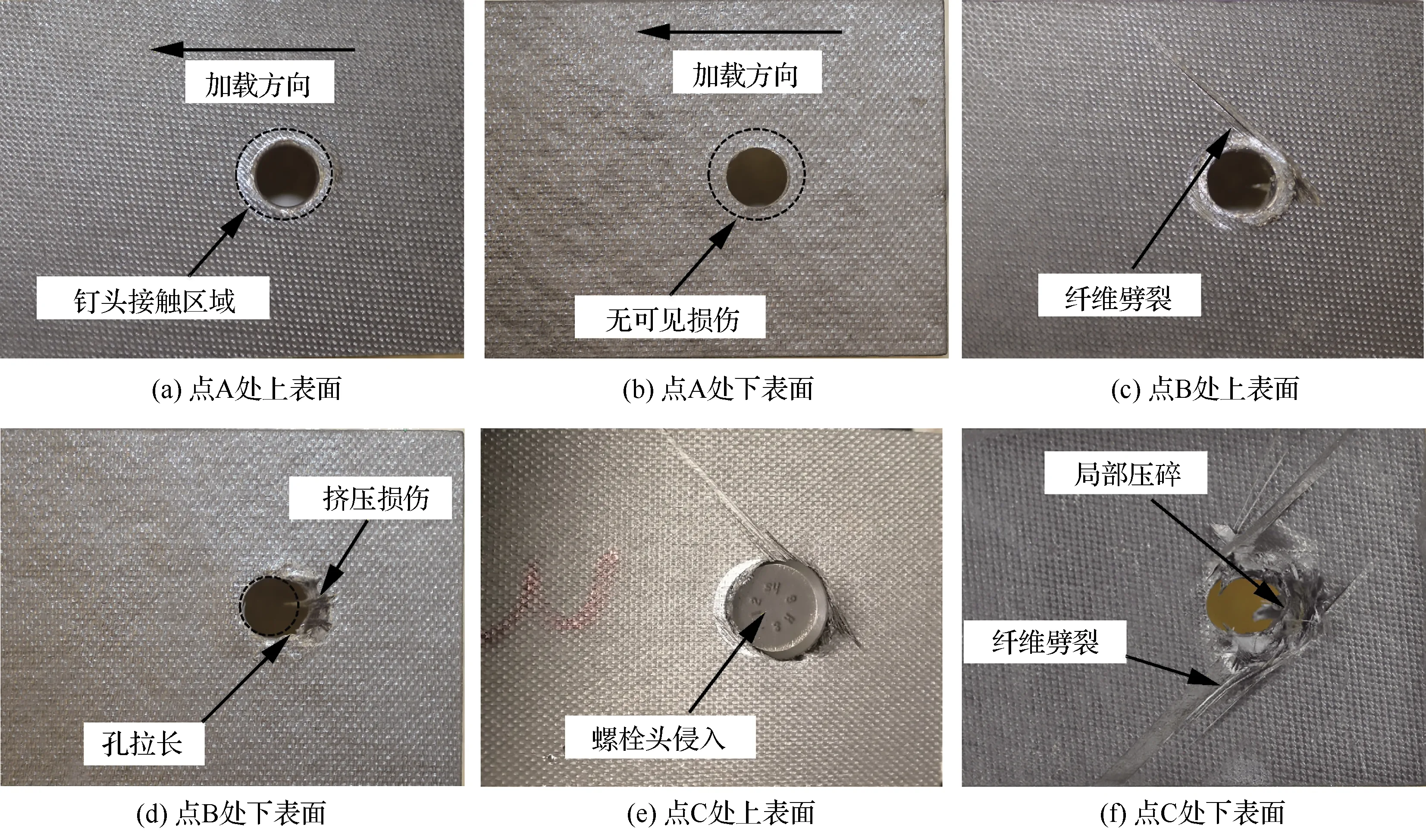

在整体力学响应的基础上,为研究渐进失效过程变化机制,对不同位置(分别对应图4和图5中的点A、B和C)的损伤情况进行中断测试观察。对单搭接结构,由于层压板加载过程会出现明显的次弯曲效应(Secondary Bending),而上下搭接板最终损伤失效机制完全一样,因此只对与螺栓头接触的上搭接板进行分析。图6展示了对应图4中3个测试位置点A、B和C的层压板上下表面宏观变化情况。从图6(a)和图6(b)中看出,与螺栓头接触区域除了由预紧力的作用导致的轻微压痕外,并无可见的损伤变形出现。当载荷达到峰值应力后(如图6(c)和图6(d)所示)连接孔开始出现明显损伤,在弯曲的影响下,下表面由于钉杆局部挤压已出现明显的拉长和压损,同时上表面也出现了典型的劈裂损伤,并沿最外层铺层方向扩展。在最后失效时刻(如图6(e)和图6(f)所示),由于螺栓偏转加剧导致钉头直接侵入层压板内部,形成明显的剪切失效,此时的最外层劈裂已扩展到接近层压板边界位置;同时位于下表面区域的孔周变形和损伤程度进一步加剧,而沿孔周两侧的最外层劈裂也已向外扩展到和上表面相近的程度。

图6 单搭接接头层压板上下表面渐进损伤失效过程

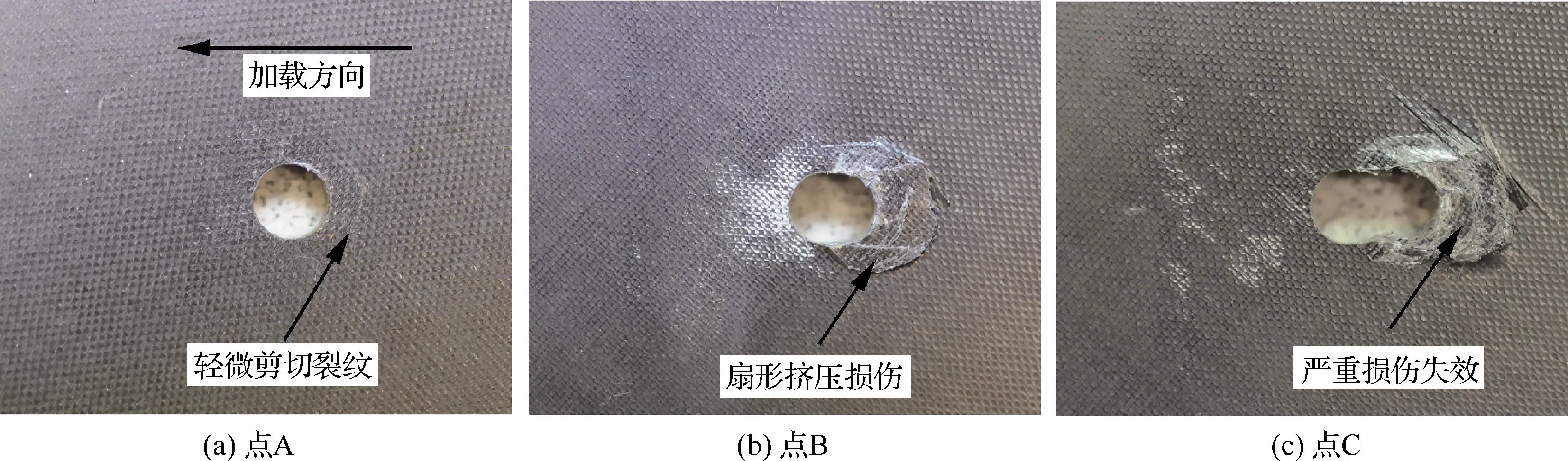

双搭接结构由于不存在单搭接中的次弯曲现象,因此在加载过程中层压板损伤近似对称分布,所以图7中只展示了对应点A、B和C试样上表面的变化情况。从图7(a)可看出此时连接孔并未出现明显变形,只是在上表面损伤初始位置附近挤压方向靠近孔壁的位置出现了弧形痕迹,其损伤情况需借助微观图像设备进行进一步分析。对于峰值后载荷位置(如图7(b)所示),由于此时挤压损伤已累积到一定程度,且损伤区域材料不断向外堆积,螺栓钉头也开始出现裂纹;此时的损伤区域沿着孔周呈现近似扇形分布,其最大损伤扩展距离已接近连接孔的直径大小;此外和点A相比,此时连接孔已出现明显的挤压变形情况,呈现出椭圆的形状。在最后失效位置C(如图7(c)所示)连接孔变形情况更加明显,基本达到了2倍直径的大小。在损伤区域的边界位置,层压板上表面已出现明显的纤维劈裂和断裂,而且损伤区域的材料变形情况更加严重,这些损伤失效是峰值位置材料损伤累积进一步加剧的结果。

图7 双搭接接头层压板上表面渐进损伤失效过程

3 薄层层压板损伤的形成与演化

3.1 挤压损伤的形成

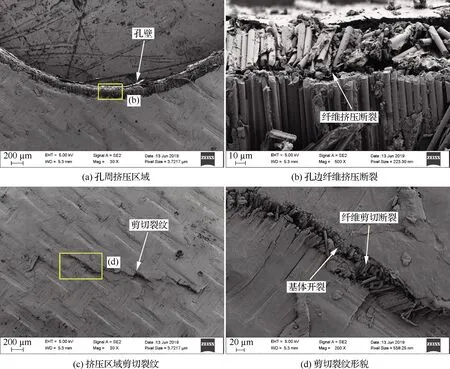

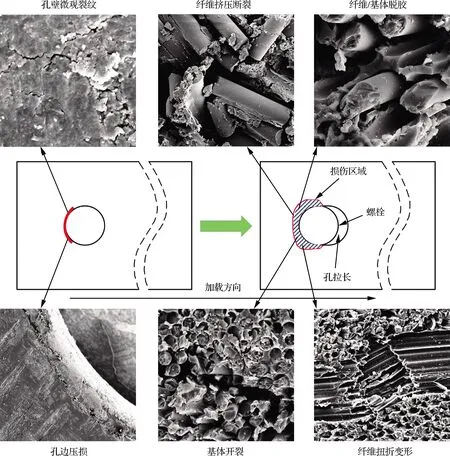

图8为对应图6(a)和图6(b)的CT图像,可看出尽管孔周挤压方向钉头接触区域出现了轻微的变形痕迹,无论是层压板内部还是孔壁接触区域都没有出现明显的损伤。进一步分析单搭接结构初始损伤的具体情况,点A位置的SEM照片如图9所示。从孔周挤压区域SEM照片(图9(a))中可发现,轻微的挤压损伤主要出现在孔边0.5 mm以内的区域,由于明显的应力集中及钉杆局部接触压缩,此时在孔周已出现少量的纤维断裂和轻微压损。通常在初始加载阶段复合材料和螺栓的局部接触会导致层压板表面出现一定程度的磨损和侵蚀,同时在树脂富集区域出现少量碎屑。通过图9(b)和图9(c)可发现损伤中心区域开始呈现扫帚状(Brooming)现象,同时在表面区域出现因局部剪切导致的纤维劈裂。此时在孔边出现的局部损伤和接头加载过程中由次弯曲效应导致的横向约束降低有一定的关系。通过图9(d)可看出在剪切裂纹区域已出现明显的纤维/基体脱胶和纤维剪切断裂,纤维断裂呈现出典型的脆性特征。尽管如此,此时的挤压损伤主要出现在靠近最外层的区域且沿挤压方向扩展,并未对结构整体性能产生决定性影响。

图8 单搭接接头层压板点A位置CT图像

图9 点A位置复合材料试样表面初始损伤SEM照片

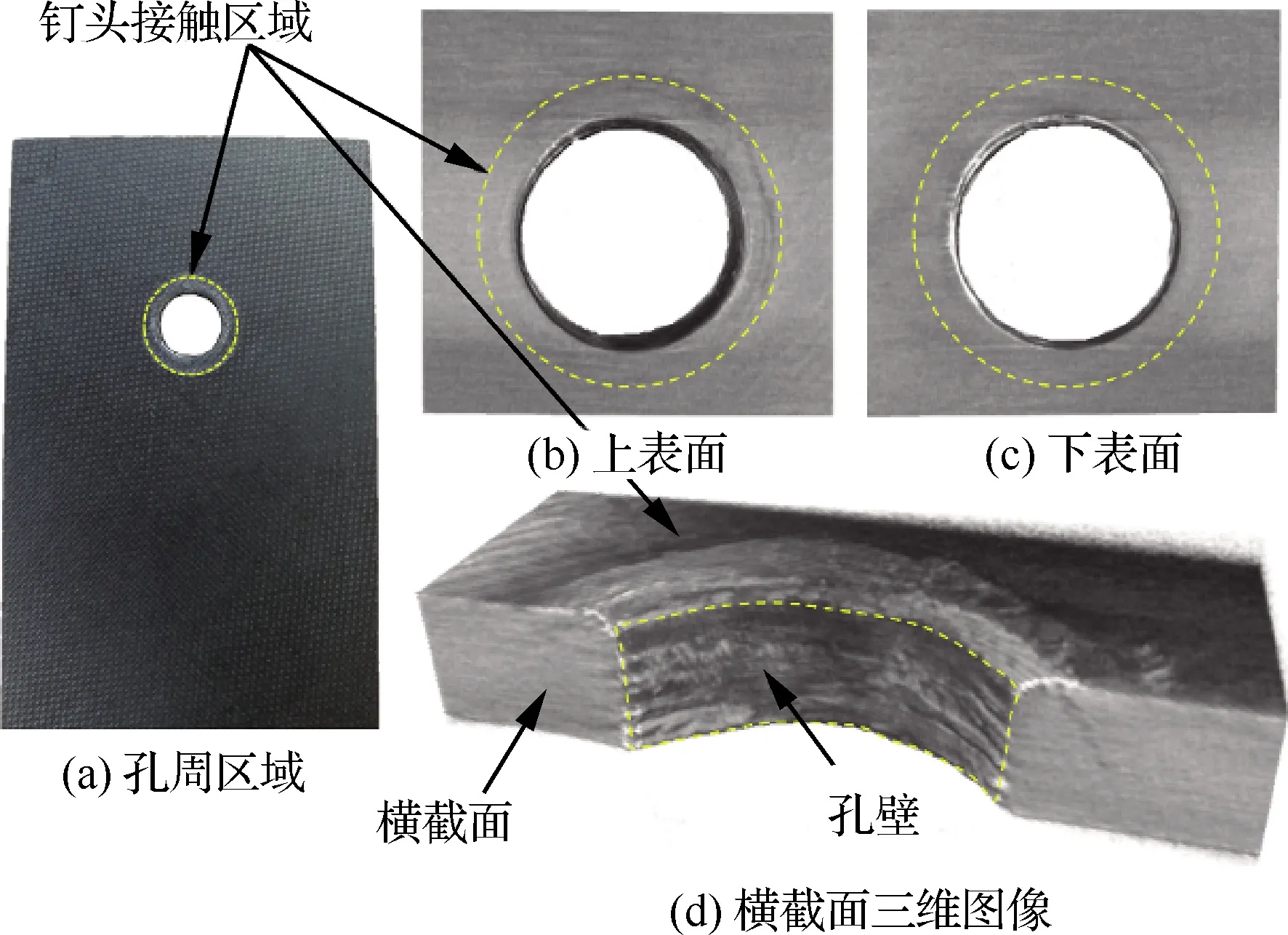

双搭接结构薄层层压板在点A的CT图像如图10所示。从图10(b)中可看出一条扇裂纹已出现在挤压区域靠近孔边的地方,和图10(a)中的轻微裂痕完全对应,表明初始剪切裂纹已形成。此外,也可从图10(c)中孔边附近位置观察到轻微的挤压损伤。通过图10(b)和图10(c)对比分析发现,双搭接接头挤压测试初始损伤并不是在理想条件下沿厚度方向呈现完全对称分布的;导致这一现象的原因可能是连接结构中高锁螺栓两端产生的预紧效果有所差异。此外,根据图10(d)中沿90°铺层方向的CT三维横截面图像可知,层压板内部并无其他可观测的损伤出现。

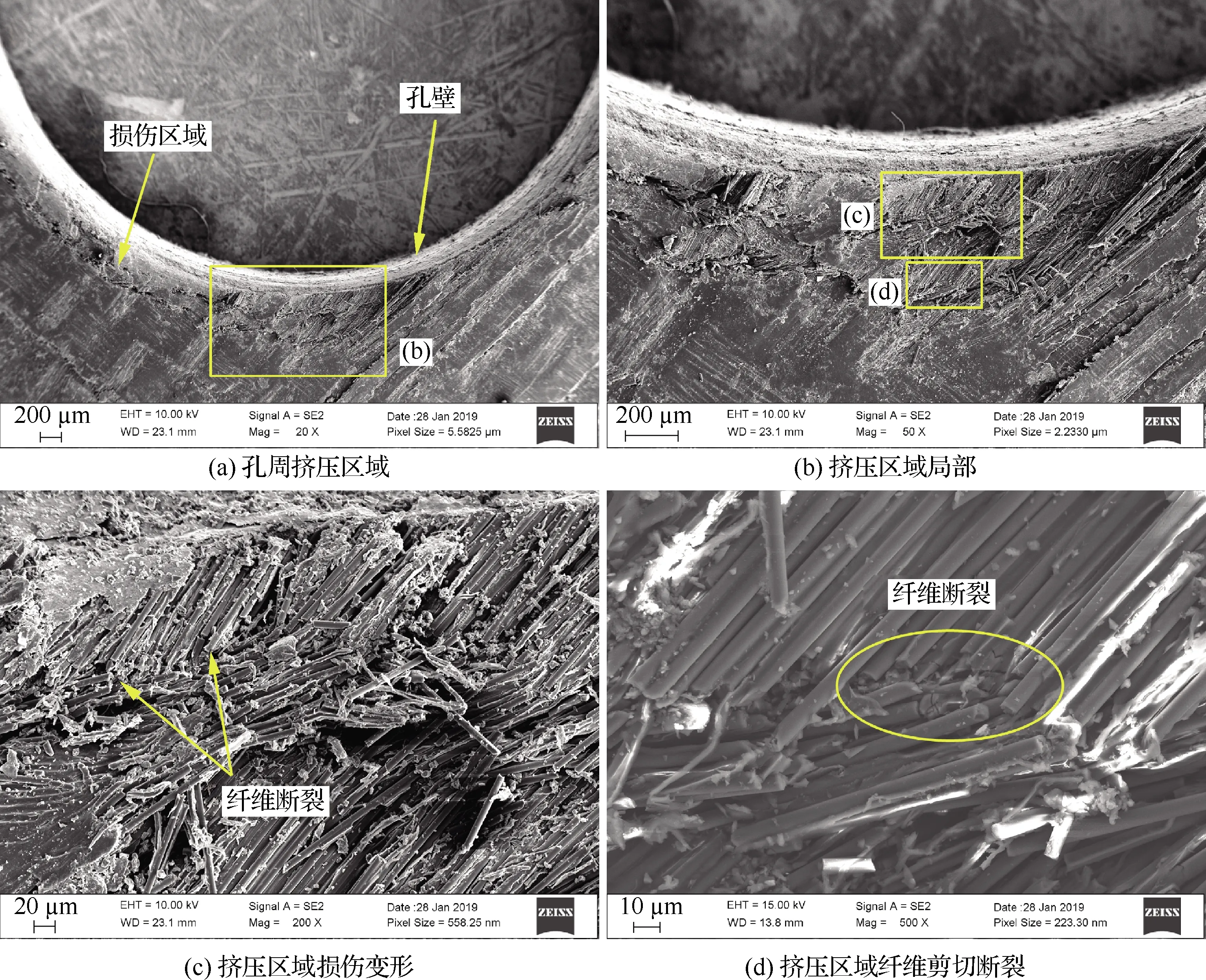

图11为层压板孔周及其相邻挤压区域初始损伤SEM照片。从图11(a)和图11(b)可看出与高锁螺栓接触的孔边区域已出现纤维压缩断裂现象,这是由拉伸过程中在挤压区域产生的局部压缩导致的。此时的纤维断裂呈现出明显的折断特征,可充分说明是由螺栓钉杆接触压缩造成的损伤失效,而不是前期制孔原因造成的。图11(c)为与图10(a)中对应的局部剪切裂纹的SEM照片,和图10中CT图像有所不同的是,尽管此时的裂纹扩展并不严重,仍可清楚地观察到损伤裂纹的形貌特征。通过图11(d)中裂纹特写观察可发现此时的损伤失效主要以基体压缩开裂和挤压剪切诱导的纤维微屈曲断裂为主。根据裂纹两侧的表面落差趋势对比可确定开裂来自层压板内部,由挤压剪切作用引起。由此可得出基本结论,即薄层层压板初始损伤主要来自内部单层的压缩性损伤累积产生的沿面外方向扩展的细观剪切裂纹。

图10 双搭接接头层压板点A位置CT图像

图11 层压板点A位置孔边和临近区域微观损伤

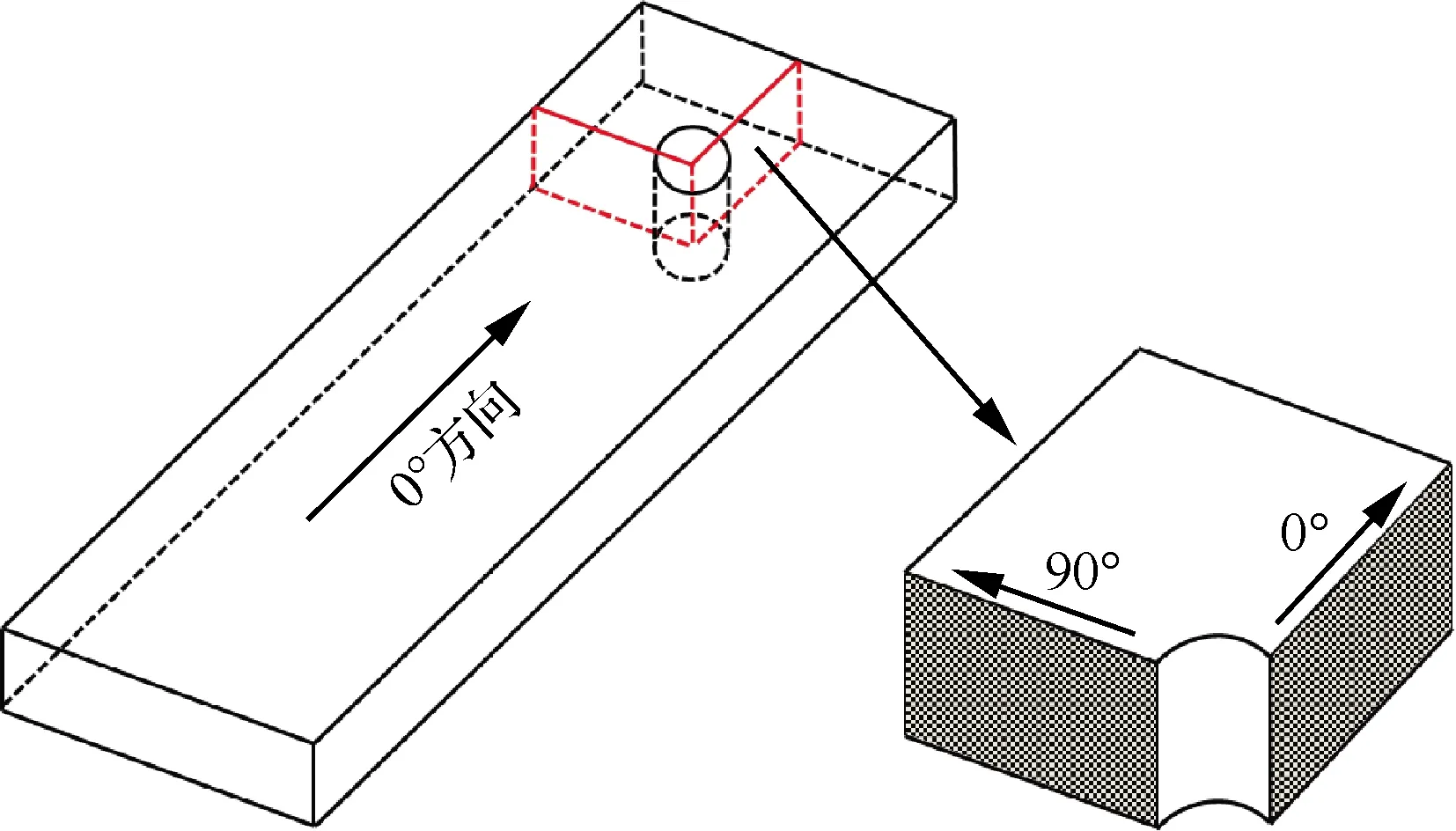

3.2 挤压损伤的演化

为进一步研究薄层复合材料连接结构在加载过程中的损伤累积变化,分别对两种连接方式峰值载荷之后(B点)的层压板失效截面区域SEM照片进行分析。截面观察位置如图12所示,图中0°和90°方向的阴影部分分别指受载变形区域的纵向挤压失效平面和横向拉伸失效平面。图13为单搭接层压板90°方向平面区域的SEM照片。从图13(a)可发现截面上出现了几乎贯穿整个层压板的楔形裂纹,且在靠近孔边的区域形成了严重损伤。从裂纹区域的局部高清照片(图13(b))可看出位于90°单层的损伤主要是多段纤维扭折断裂,同时伴随相邻铺层的基体开裂。此外,由次弯曲效应导致钉杆产生斜向压缩进而引起层压板单侧的面外挤压作用,在90°界面出现了分层现象,如图13(c)所示。此时的分层并没有出现在裂纹扩展区域是为更好地释放局部能量,从而延缓进一步的面内损伤变形[24]。在层压板剪切裂纹带的中心区域(如图13(d)所示)可看到明显的裂纹扩展情况。由于严重的挤压变形导致90°铺层纤维过分扭折,出现了积聚性扭折断裂(如图13(e)所示),甚至整个右侧的损伤区域也出现了轻微滑动。由于多向层压板在挤压剪切作用下结构受力相对复杂,因此纤维扭折失效形式和单向板纯压缩相比有很大不同。根据挤压过程中位于拉伸失效截面上的剪切裂纹带形成机制假设推断,正是90°铺层纤维扭折损伤的不断累积及其向相邻±45°层的不断扩展导致层压板面内贯穿裂纹带的形成[15]。图13(f)中从90°层扩展并进一步向孔边区域延伸的基体裂纹进一步证明了这个假设。在接下来的加载过程中,这些内部损伤相互作用,不断累积。尽管从宏观角度看层压板挤压失效是以剪切裂纹带的形式出现的,但实际上是前期微观损伤不断演化的结果。

图12 层压板失效平面区域SEM观察位置示意图

图13 单搭接接头层压板峰值载荷后90°方向截面损伤形貌SEM照片

和90°方向轻微的横向压缩不同,位于0°方向的挤压失效平面区域由于受主应力的作用,其损伤程度十分严重,如图14(a)所示。由于次弯曲效应已加剧,此时钉杆偏转造成的损伤形式已凸显,在靠近钉头一侧的孔边部分,由于剪切裂纹加剧导致损伤区域开始和层压板出现分离。图14(b)展示了扩展裂纹区域的局部特征,可看出此时的裂纹区域已出现严重的纤维断裂和大量的基体开裂。纤维断裂表现出明显的剪切失效特征,其断口方向和裂纹扩展趋势保持一致(如图14(c)所示)。在靠近裂纹区域的中间位置可看到明显的由挤压引起的0°层纤维弯曲,此时由于压缩变形导致的轻微基体开裂也出现在面内区域,如图14(d)所示。在靠近层压板底部的区域,由于次弯曲效应导致底部几乎失去约束作用,因此在钉杆局部压缩应力的作用下,整个孔边区域出现了严重的挠度变形,如图14(e)所示。在挠度变形区域,除单层纤维弯曲以外,在非0°层还可看到大量的基体开裂,其中和挤压方向垂直的90°层基体开裂最为严重,如图14(f)所示。此时的基体开裂和单向板压缩有所不同,呈现明显的压损现象(Crushing)。随着加载的继续,由于螺栓的进一步偏转,钉头开始逐渐侵入层压板内部。通过以上分析可发现,单搭接结构层压板挤压失效是一个在次弯曲效应影响下由螺栓不同部位引起的多个沿面外方向扩展的剪切裂纹渐进累积的过程,虽然在各个时期的表现形式有所不同,但其损伤扩展机制完全一样。在渐进损伤过程中,拉伸失效平面区域由于只受轻微压缩影响,其损伤形式并不是主要特征。沿加载方向的偏心挤压变形累积及紧固件钉头和螺母旋转性侵入层压板引起的剪切断裂才是导致结构失效的根本原因。

图14 单搭接接头层压板峰值载荷后0°方向截面损伤形貌SEM照片

对于双搭接挤压测试,当载荷越过峰值后,位于拉伸失效平面(90°方向)的损伤区域出现了明显的横向压缩损伤,如图15所示。此时的平面区域呈现出典型的紧固件挤压损伤特征,主要的剪切裂纹从靠近层压板中间位置沿面外方向呈楔形扩展趋势,如图15(a)所示。由于此时的载荷应力水平相对较高,大量扩展裂纹开始出现在损伤区域,并以一定的角度向两端的最外层延伸。此外,损伤变形区域并没有扩展到距离孔边太远的地方,损伤扩展区域约等于紧固件钉头的接触面积。从图15(b)可看出纤维扭折断裂及引起相邻±45°层出现的基体开裂仍然是损伤扩展的主要形式。由于此时结构载荷和位移同初始挤压损伤相比已有进一步变化,内部损伤也已累积到濒临失效的程度。在剪切裂纹带区域,明显的单层弯曲和整体纤维断裂已出现,如图15(c)所示。此外,通过图15(d)和图15(e)的高倍照片可确定,过峰值载荷位置层压板横向挤压主要损伤形式是楔形基体开裂及90°单层纤维扭折断裂,二者相互影响,共同作用。最后,从靠近层压板底部失效区域的图15(f)可知,由剪切基体开裂扩展诱导的局部分层出现在-45°/0°界面上,这是沿面外方向损伤变形进一步累积及钉头开裂引起外部约束下降的结果。尽管此时层压板并未达到失效的程度,但是孔周挤压区域材料已存在严重损伤,整体承载性能开始变差。

图15 双搭接接头层压板峰值载荷后90°方向截面损伤形貌SEM照片

图16展示了双搭接层压板中断测试点B对应试样挤压失效平面区域损伤形貌的SEM照片。从图16(a)可看出此时已形成明显的楔形剪切裂纹带,且出现了局部材料失效区域。在扩展裂纹方向层压板内部0°铺层已出现多段纤维扭折断裂,其相邻铺层的基体开裂也变得十分明显,如图16(b)所示。由挤压作用引起的脆性剪切驱动纤维断裂如图16(e)所示,断裂呈现典型的剪切特征且扩展方向和裂纹带保持一致。尽管如此,在损伤裂纹附近区域并未出现明显分层,因此损伤区域材料可以继续承受挤压载荷。图16(c)和图16(d)为出现在裂纹带交汇区域的、由临近0°铺层纤维扭折引起的、位于90°/45°界面的轻微局部分层,由此也可说明尽管薄层复合材料可抑制分层的形成,但0°层裂纹扩展依然可诱导相邻铺层界面出现局部分层,不过分层没有出现明显的扩展趋势,因此并不是主要的损伤形式。图16(f)为典型的纤维断裂表面形貌,断裂面呈现出明显的脆性断裂特性,同时在整个断口表面分别出现了明显的拉伸和压缩断裂区域,不过整个表面形貌比较粗糙。唯一的解释就是在0°层方向承受挤压的同时,还受到相邻±45°铺层沿裂纹扩展方向的剪切应力作用,二者形成了一定的扭转耦合,这刚好解释了拉伸断口形貌极粗糙且在边缘出现撕裂的现象。图16(g)为层压板失效区域的表面形貌,由于严重的挤压变形累积,表面出现了大量的纤维和基体压碎,且部分材料已与层压板分离。层压板底部区域严重变形的贯穿剪切裂纹如图16(h)所示,可看出此时在靠近外层的裂纹带区域,0°铺层已存在大量的纤维扭折断裂,其相邻铺层的基体开裂也十分严重。此处的多段纤维扭折断裂呈现类似双楔形特征(如图16(i)所示),这主要是由纤维在单个方向上的V型纤维微屈曲引起的。根据文献[25]可知,V型纤维微屈曲引起的局部纤维扭折断裂最先发生在纤维压缩变形接近临界最小弯曲半径时出现最大弯曲点的位置。综上所述,双搭接连接结构在过峰值载荷位置的挤压失效平面损伤区域已出现严重的面外扩展裂纹带,靠近外层区域的部分材料已失去承载能力。

图16 双搭接接头层压板峰值载荷后0°方向截面损伤形貌SEM照片

3.3 渐进挤压失效机制

复合材料螺栓连接结构挤压失效过程通常分为损伤初始、损伤扩展、局部失效和最终失效4个阶段[15,26]。根据图9~图11、图13~图16展示的研究结果和对比分析,薄层层压板螺栓连接结构挤压机制基本遵循图17中的规律。在连接结构初始损伤位置只有轻微的孔边压损和微观基体裂纹;随着层压板连接区域继续承受挤压载荷,大量的微观损伤开始出现在孔周区域。和传统厚度层压板相比,薄层复合材料具有更强的应力集中现象,尤其是在孔边区域[27]。在拉伸加载过程中,高应力集中状态很容易导致初始损伤的出现。从试验结果可看出,在挤压失效平面区域(0°方向)和拉伸失效平面区域(90°方向)出现的纤维扭折断裂会诱导剪切裂纹向面外方向扩展。一旦出现明显的剪切裂纹,随着载荷的进一步提高,最终会出现结构强度下降的现象。层压板最终挤压失效形式如图17中示意图阴影变形区域所示,主要以纤维挤压断裂、纤维扭折变形、基体开裂和纤维/基体脱胶共同组成。挤压失效最终是多种损伤形式共同累积的结果,并最终通过连接孔的拉长变形和孔周区域材料挤出的宏观形式呈现出来。

图17 薄层层压板渐进挤压损伤初始与演化示意图

对于单搭接螺栓连接结构,由于拉伸过程中次弯曲效应的影响,在最后加载阶段钉头和螺母接触区域材料性能不断弱化,并率先出现弯曲变形失效,从而更好地平衡结构应变和内部损伤扩展。最终的连接结构失效以钉头和螺母侵入层压板内部引起载荷出现急剧下降而结束(如图6(e)和图6(f)所示);而在双搭接混合结构中,由于几乎不存在偏心加载的情况,薄层层压板主要承受纯挤压作用。随着加载的不断进行,位于层压板失效截面区域的对称楔形裂纹不断累积扩展并最终导致连接孔出现永久性失效变形,如图7(c)所示,同时损伤区域材料不断地向两侧堆积,导致紧固件钉头出现开裂。

4 结 论

主要采用试验方法研究了薄层层压板螺栓连接结构拉伸失效过程机制变化。通过中断测试的方法对比分析了不同加载阶段层压板内部损伤变化情况。得到的主要研究结论如下:

1)单搭接和双搭接两种连接结构在拉伸过程中均表现出挤压失效特征。两种连接结构最后失效位置层压板损伤区域远离试样边界,这为薄层复合材料结构进行连接优化设计提供了充分依据。

2)两种连接结构拉伸失效过程几乎一致,和传统复合材料一样可大致分为4个阶段。然而和传统厚度复合材料相比,薄层层压板接头表现出更高的挤压强度和更好的损伤容限特性。

3)单搭接接头最后以钉头和螺母侵入层压板内部引起失效而结束;双搭接结构则是以螺栓钉头开裂和层压板连接孔永久挤压变形为主要特征,钉头开裂是在层压板出现明显损伤后由失效区域材料堆积引起的二次损伤。

4)薄层复合材料层压板渐进挤压失效模式主要是沿面外方向不断扩展的剪切裂纹,由纤维扭折、基体开裂和材料局部压碎构成。尽管薄层层压板更易于在表面出现纤维/基体劈裂,然而在传统厚度层压板挤压过程中常见的大量分层损伤并没有出现。