桥面铺装沥青混合料抗泛白性能评价方法及影响因素研究

2022-01-09周雄李宁博郝培文王雨谨李绍辉

周雄,李宁博,郝培文,王雨谨,李绍辉

(1.陕西路桥集团有限公司,陕西 西安 710054;2.长安大学公路学院,陕西 西安 710000;3.广州市交通规划研究院,广东 广州 510030)

1 引言

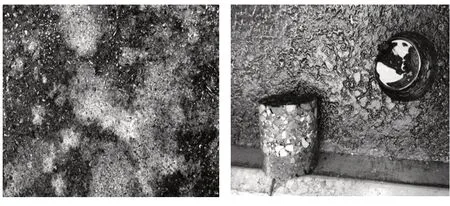

近年来,随着我国公路桥梁建设速度加快,水泥混凝土桥面数量日益增加,现阶段水泥混凝土桥面铺装使用较多的是沥青混合料铺装层。沥青混合料铺装面层施工完成后,在尚未通车情况下,一般在雨过后,可在面层观察到明显的泛白现象(图1)。泛白后会对桥面产生不利影响,甚至会影响到水泥混凝土桥面的耐久性。针对泛白现象,张岱[1]提出水泥混凝土桥面沥青铺面泛白主要是水泥层中的碱性物质被水溶解后,通过结构层内部连通空隙迁移至表面,并与空气中的CO2反应生成白色或黄色的碳酸盐类物质,形成所观测到的泛白现象。汪印龙[2]从施工角度分析了其形成原因,并猜测其驱动力为高温水分蒸发所应以的压力。张强[3]提出毛细迁移作用为浆液唧出提供动力。采用ISAT试验对比了泛白芯样与未泛白芯样毛细吸水情况,对比发现泛白芯样毛细吸水能力明显大于未泛白芯样。通过CT扫描发现芯样的毛细吸水能力与其总空隙率并无直接关系,大空隙数量的增多将会阻断毛细吸水路径;芯样的毛细吸水系数与毛细空隙比(毛细空隙率与大空隙率比值)线性相关性较好。常睿[4]针对未通车桥面泛白情况,采用ABAQUS有限元软件模拟分析了水分-荷载-温度耦合作用下桥面铺装与沥青路面结构内的毛细水压力、孔隙水压力,并通过鼓泡加压试验分析了不同压实状态下铺装层混合料的抗液压性能,并与毛细吸水试验作比较,进一步分析了不同因素对桥面铺装层混合料抗泛白性能的影响。研究发现,相比路面结构,桥梁结构内温差变化更大,温度相对于路面更高,相对应的毛细水压力更大。并提出基于鼓泡加压试验和毛细吸水试验(ISAT)的未通车沥青铺面泛白评价方法。

图1 某桥梁沥青铺面未通车泛白现象

对于水泥基饰面材料泛白性能评价,美国ASTM C67标准采用目视法评价[5],在固定的空间和环境下,观察表面测度差异,判定是否发生泛白。英国采用浸泡法对试件进行加速泛白试验[6],并采用目视法判定泛白程度。

但国内外学者均未针对未通车状况下水泥混凝土桥面沥青铺装层泛白现象提出相应的评价方法,并且对未通车下水泥混凝土桥面沥青铺装层泛白现象未提出相应的改进措施。

本文针对桥面铺装沥青混合料的抗泛白性能,自行设计“临界气压差试验”,研究评价沥青混合料抗泛白性能并提出相应抗泛白性能改善措施,其结果对于预防我国水泥混凝土桥面沥青铺装的泛白早期病害具有重要的工程价值。

2 泛白驱动力及泛白现象研究

2.1 研究背景

在沥青混合料结构中,水分以液态水和气态水两种形态进行迁移,液态水在多孔介质中的迁移方式主要分为三种:扩散迁移、毛细作用迁移及渗透作用迁移。其中扩散迁移主要由多孔介质内部水分浓度不同产生,毛细作用迁移由水分与多孔介质之间的毛细作用力引起,而渗透迁移主要因外界压力产生,气态水迁移驱动力为蒸发作用。本文从不同驱动力下的液态水迁移和蒸发作用引起的气态水迁移这两个角度研究沥青混合料的泛白现象。

虽然国内外缺乏对沥青混合料泛白现象的研究,但由于水泥基材料极易产生泛白现象,因此大量学者对水泥基材料的形成机理进行了充分的研究,且形成比较统一的认识,一是在湿度较大时,水泥水化产生大量的Ca(OH)2等物质溶解在水中,随着水分蒸发沿着混凝土内部连通孔道迁移至试件表面,从而形成泛白现象;二是Ca(OH)2等物质溶解在水中,在毛细作用的迁移下上升至试件表面,表面水分蒸发析出。

结合水分迁移途径和水泥基材料泛白机理,提出以下四种沥青混合料泛白机理:

①蒸发作用。

当水分渗入或流入沥青混合料结构底部时,水泥混凝土表面的Ca(OH)2、CaCO3等物质溶解在水中,并随着水分蒸发至铺装层表面,气态水冷凝,泛白物质析出形成泛白。

②扩散作用。

当水分充满整个连通空隙时,在防水粘结层破坏或者薄弱区,底部的泛白物质溶于水中,并在浓度差的驱动下向上扩散至沥青混合料表面。表面水分蒸发后,泛白物质析出残留在表面,从而产生泛白。

③毛细作用迁移。

当水分未充满连通空隙时,水分在连通空隙中发生毛细作用,从而携带泛白物质迁移至表面,在表面蒸发后将泛白物质残留在沥青混合料表面,形成泛白。

④气压差驱动。

水分未充满连通空隙,由于沥青铺装层外部温度、湿度等与结构内部不同,从而产生内外气压差,在气压差的驱动下,液态水携带Ca(OH)2、CaCO3等物质沿着内部连通空隙迁移至沥青铺装层表面,待液态水蒸发后形成泛白。

基于以上对沥青混合料表面泛白机理的分析,本文设计了相应的试验对这些水分迁移驱动力进行验证,从而确定水泥混凝土桥面沥青铺面在未通车时的泛白现象的产生机理。

2.2 蒸发作用

蒸发作用主要是气态水在饱和蒸气压作用下蒸发,并携带泛白物质迁移,本文选取了空隙率为4%和8%的AC-13马歇尔试件。试验步骤如下:

①采用环氧树脂将试件侧面进行密封处理,避免水分迁移至侧面表面,影响试验判定。

②待表面环氧树脂固化完成后放入40℃的烘箱中干燥24h,避免内部水分的影响。

③准备一个直径为60cm,高度为50mm的金属开口容器,内部放置10ml饱和Ca(OH)2溶液。

④将试件采用环氧树脂粘结在容器上,并将试件表面用马克笔涂黑,便于泛白现象观察。

⑤待环氧树脂固化后将试件放置在设定温度下进行蒸发试验,观察表面泛白现象。

在进行标准马歇尔试件蒸发试验之前,本文先将空隙率为4%和8%的试件放置在最高温度为200℃的高温电炉上进行加速试验,试验环境温度为25℃。试验如图2所示,图2(a)、图2(b)为试验开始前,图2(c)为试验刚结束的空隙率为4%的试件,图2(d)为表面水分蒸发后空隙率为8%的试件。

图2 蒸发试验图

从图2中可以看到,空隙率为4%和8%的试件表面均观察到泛白现象,且4%空隙率试件泛白处主要在试件外围,而8%空隙率试件在表面出现较为严重的泛白现象,其分布相对均匀。

在加速试验基础上,结合实际铺装层温度情况[4],本文对标准尺寸AC-13马歇尔试件进行蒸发试验,将下端开口容器部分浸在40℃的水浴箱中进行蒸发试验,室温为25℃,试验如图3所示。经过48h后,空隙率为4%和8%的试件组表面均未观察到泛白现象。将试件放置在60℃烘箱中烘至软化,沿高度方向切开试件,观察内部孔结构中是否含有Ca2+,结果如图4所示。

图3 水浴箱蒸发试验

图4表明,对于不同空隙率的沥青混合料,水分蒸发作用均会导致泛白物质在内部向上迁移,但空隙率较小的试件内部泛白物质运输高度明显小于空隙率较大的试件,说明空隙率越大,水分蒸发作用导致的物质迁移越剧烈。

图4 不同空隙率试件内部情况

综上所述,虽然在短时间内水分蒸发试验中没有观察到表面泛白,但是水分蒸发作用可以携带泛白物质向上迁移。

2.3 扩散作用

制备空隙率为4%和8%的两组AC-13 标准马歇尔试件,沥青采用SBS改性沥青,进行泛白物质扩散试验,试验步骤如下:

①准备一个直径14cm,高度为15cm的开口容器,在底部中心钻取直径为8cm的孔。

②将试件放于步骤①准备的容器中,并保证试件底部中心与容器底部中心对齐,采用环氧树脂将试件侧面与容器粘结,防止水分和泛白物质从试件侧面流出,在25℃环境中放置24h,待环氧树脂完全固化。

③采用沥青混合料理论密度仪将试件进行饱水处理。

④将处理完毕的试件放置在Ca(OH)2饱和溶液中,水面高于试件底部1cm,试件底部放置几段剪开的胶条,保证底部与水分充分接触。

⑤在试件表面洒布10ml水,以确保试件处于充分饱水状态,表面有足够的水分用于测量pH值。

⑥将试件分别放置在25℃、40℃,湿度为60%的环境中48h,采用pH计观察表面pH值变化情况。

图5 扩散试验示意图

图6为空隙率为4%和8%试验前后表面pH值变化图。

图6 扩散试验pH值变化

由图6可知,在25℃、40℃情况下,空隙率为8%的试件均可以观察到表面pH值变化,在时间一致的前提下,40℃变化程度大于25℃,说明水分扩散随温度的升高而加大,但两种温度下待表面水分蒸发后均未观察到泛白现象;空隙率为4%的试件在温度为25℃、40℃的情况下pH值几乎没有变化,说明4%空隙率的沥青混合料并不存在可供液态水迁移的连通空隙,Ca(OH)2无法向上迁移至表面。

以上试验表明,当沥青混合料具有供液态水迁移的连通空隙时,扩散作用可以携带泛白物质迁移至沥青混合料表面,且温度升高有利于泛白物质在水分中的扩散,空隙率大的沥青混合料扩散作用更剧烈。

2.4 毛细作用

制备空隙率为4%和8%的两组AC-13 沥青混合料标准马歇尔试件,沥青采用SBS改性沥青。将试件四周采用环氧树脂密封,待环氧树脂固化后,将试件放在40℃烘箱中烘干,取出冷却至室温。然后将试件表面用马克笔涂黑,放在装有饱和Ca(OH)2溶液的盘中,溶液高出试件底部2cm,底层铺设几段剪开的胶条,保证试件下表面可以充分地与Ca(OH)2溶液接触,放置在25℃、40℃,湿度为60%的环境箱中,观察表面泛白现象。在试验时需要及时地更换Ca(OH)2溶液,保证溶液内部Ca(OH)2浓度不变且溶液高度不变。

连续观测48h 后发现25℃和40℃温度下两组空隙率试件表面均未发现泛白。将试件放入60℃烘箱中加热至软化,沿高度方向切割,并观察试件内部是否含有Ca2+,2d后25℃情况下不同空隙率试件的内部情况如图7所示,40℃情况下不同空隙率试件的内部情况如图8所示。

图7 2d后不同空隙率试件内部情况(25℃)

图8 2d后不同空隙率试件内部情况(40℃)

图7和图8表明,毛细作用可以携带泛白物质在沥青混合料内部向上迁移,但25℃和40℃下4%空隙率的试件其泛白物质上迁高度均小于8%空隙率的试件,且25℃下两组空隙率试件的泛白物质上迁高度均小于40℃下试件内部泛白物质的上迁高度,该现象说明水分可以通过毛细作用运输Ca2+,且其运输能力还受到内部连通空隙、温度等因素影响。

2.5 气压差作用

根据泛白现场观察发现,未通车前泛白产生时间为夏季时分,雨过天晴。温度骤升的时候,相关气象资料显示大雨过后大气压通常高于正常状况下气压,而随着温度急剧上升气压降低,因此本文推定由于雨天时水分进入桥面结构层中,水泥混凝土表面Ca(OH)2等泛白物质溶解在其中,雨天后桥面结构内部气压增大,当温度骤升后,铺装层表面气压随大气气压迅速降低,而结构内部气压变化较慢,依然保持高气压的状态,铺装层内外形成气压差,浆液在内外气压差的驱动下沿着铺装层的连通孔道唧出,形成泛白现象。为了验证这一推论,对不同温度、湿度下的气压进行了测定。

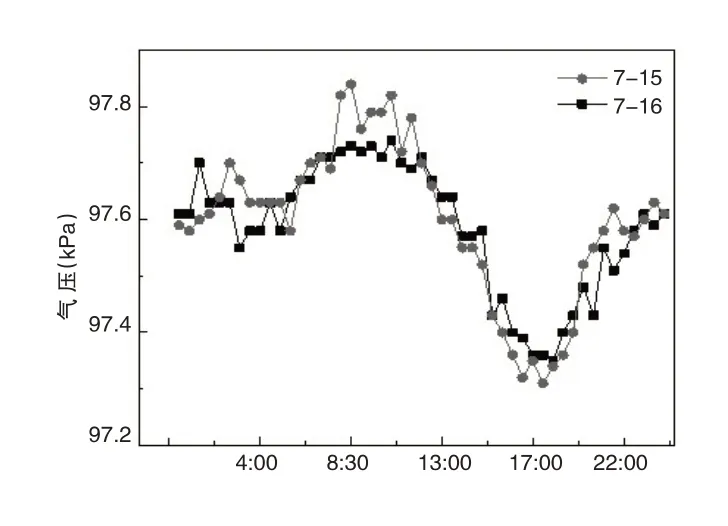

采用传感器测量了西安夏季连续两天大气气压变化情况,每1min记录一次,为了气压图清楚明了,本文仅展示每30min一次的测试结果,如图9所示。

图9 气压时程图

由图9可以看出每天的气压呈现周期性变化,在晚上18:00~早晨8:00,气压呈现逐渐上升趋势,在8:00~9:00气压最高,随后气压开始出现下降,17:00左右气压最低,两者之间相差最高达0.6kPa。本文测试的两天均未出现明显的天气变化,早晚气温相差10℃左右,在此种天气情况下每天气压差高达0.6kPa,在夏季暴雨前后气压差值会更大。

2.6 抗泛白性能评价试验

2.6.1试验装置

泛白试验装置主要由气泵、试验容器和控制表盘组成,装置示意图如图10所示。试验容器底部中心设有直径为80mm的孔,顶部采用胶圈加有机玻璃密封,在顶部中心通过一条管子与真空泵连接,在容器顶部边缘安装气压传感器。采用环氧树脂将试件粘结在容器内部,保证试件与容器粘结处实现密封,将容器顶部盖上,并施加一定压力,实现上顶部密封。打开真空泵之后,容器内部空气被抽出,改变了试件上部的气压,而与外界相接区域气压不变,从而实现试件上下气压差。

图10 试验装置示意图

2.6.2试验步骤

①将试件四周采用环氧树脂密封,确保水分不会从侧面迁移。

印尼语言教育的有关法律规定印尼语是各教学单位的教学用语,小学三年级以下可以适当使用该地方的地方语,而外语只能在该外语课程教学中使用。确切地说,印尼语既是课程语言又是语言课程,而华语只是各教育阶段的语言课程,并仅为华语课程的课程语言。

②待环氧树脂完全固化后,将试件用环氧树脂粘结在容器底部,下表面对准容器底部的孔,保证溶液只能通过试件向上迁移。

③待环氧固结后,将容器放在底座的开口容器中,开口容器内装有一定量的Ca(OH)2饱和溶液,底部放置几段胶条,保证容器底部一直与溶液完全接触,液面高出容器底部2cm,溶液暴露在大气中。

④封闭容器顶部,开始抽气,并观察试件表面,记录试件顶底部压力差、试件吸水量、唧浆时间和唧浆量等。

2.6.312h泛白现象

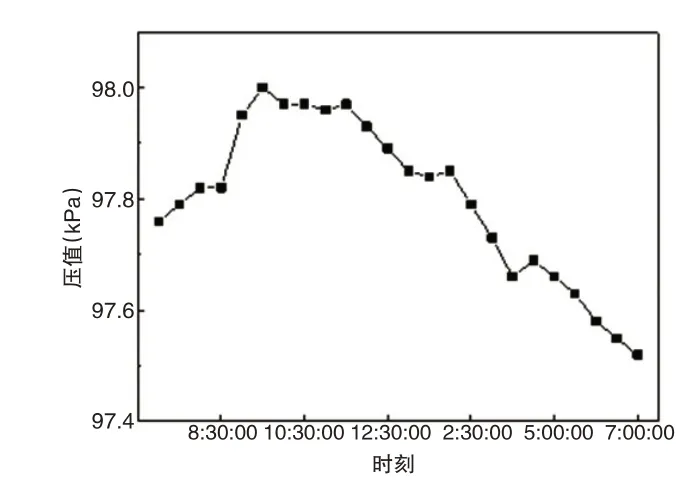

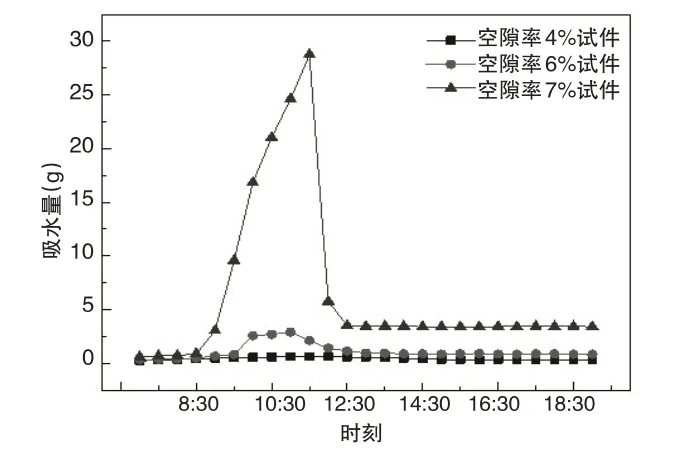

实际工程中,沥青铺面水分迁移驱动力随着温度、湿度等外界因素的变化而变化,因此本文研究了12h实际环境变化下空隙率为4%、6%、7%的沥青混合料泛白现象。试验从早上7点开始,持续至晚上7点。通过气压传感器连接电脑记录大气气压,并参考前一天气压变化范围设置容器内部气压为97.5kPa恒定值,每隔1h测定一次试件吸水量。12h大气压如图11所示,各组试件吸水量如图12所示,待试验完成后,将试件放置于40℃烘箱中,12h 后取出,各组试件表面泛白情况如图13 所示,从左至右试件空隙率依次为4%、6%、7%。

图11 12h内气压时程图

图12 吸水量时程图

图13 不同空隙率沥青混合料泛白情况

从图12 中可以看到空隙率为4%的沥青混合料试件吸水量很小,且在试验过程中并未观察到任何泛白现象,试验完成后表面也无泛白;6%空隙率的试件总体吸水量较小,在9:30~11:00时间段吸水量持续增加,出现泛白现象,此外,在试验中发现当气压差减小时水分存在下渗现象;7%空隙率的沥青混合料,当气压差减小至某一值时,出现泛白的位置均存在不同程度的浆液下渗现象,且下渗现象在最早出现泛白的位置处最明显。分析其原因,这是由于当空隙率增加到一定程度,混凝土内部出现了大孔径连通孔道,导致唧出的水量很容易从这些大孔径连通孔道中下渗。

全天候的沥青混合料泛白试验表明,在气压差、蒸发作用、扩散作用、毛细作用四者综合影响下,沥青混合料会在不受行车荷载作用下产生泛白现象,即水泥混凝土桥面沥青铺装层泛白为铺装层上下气压差、水分蒸发作用、离子浓度扩散作用、水分毛细作用共同导致,且主要驱动力为气压差。在试验中发现吸水量并不能很好地表征沥青混合料的抗泛白性能,例如4%空隙率的试件存在吸水量,但并未发现有泛白现象,这是由于各因素综合作用并未达到该空隙率出现泛白现象所需的唧出条件,所驱动的水分只运输到结构内部,并未迁移至表面。综上所述,还需对气压差泛白试验进行进一步研究,提出相应的评价指标。

2.7 试验评价指标

设定气压差泛白试验主要用于研究沥青混合料在定气压差下的实际泛白情况,用于评价可产生泛白现象的沥青混合料抗泛白性能。“开始唧浆时间”可以很好地表征试件最易泛白的连通空隙泛白难易程度,而“唧浆量”可用于表征试件整体连通空隙泛白严重程度。对比不同气压差下沥青混合料泛白试验发现,实际极端气压差下试件虽可以观察到明显的泛白现象,但出现泛白时间较长,而2kPa气压差下各试件之间开始唧浆时间与唧浆量对比明显,误差较小,更易获取,缩短了试验时间,且取3min的唧浆量可以一定程度上减小开始唧浆时间对唧浆量的影响,当空隙率较大时也可以获取,因此设定泛白试验的气压差为2kPa,唧浆量获取时间为3min。不同压实度下沥青混合料具有不同的空隙率,其内部连通空隙率、孔径大小、弯曲程度等均有所差异,在气压差等作用驱动下对水分迁移的阻隔能力不尽相同,因此产生泛白现象所需气压差也不同。本文将30s内产生泛白现象所需的气压差定义为泛白临界气压差,用于判断沥青混合料在某一气压差下是否会产生泛白现象。

本文在25℃下采用沥青混合料“临界气压差试验”和“3min内2kPa定压差泛白试验”,用“临界气压差”检测是否会产生泛白现象,用“2kPa下开始唧浆时间”检测沥青混合料泛白难易程度,用“2kPa下3min唧浆量”作为沥青混合料泛白严重程度评价指标。

3 桥面铺装沥青混合料配合比设计

3.1 原材料

本文采用SBS改性沥青,其技术指标测定结果符合JTG F40-2004 的技术要求[7]。集料采用10mm~20mm、5mm~10mm、3mm~5mm三档粗集料和0~3mm细集料,其中10mm~20mm 和5mm~10mm 两档粗集料为闪长岩,3mm~5mm粗集料和0~3mm细集料为玄武岩,所采用的填料为石灰岩矿粉。集料与矿粉符合《公路工程集料试验规程》(JTG E42-2005)要求。所选用的AC-13体积参数见表1。

表1 AC-13体积参数表

3.2 配合比设计

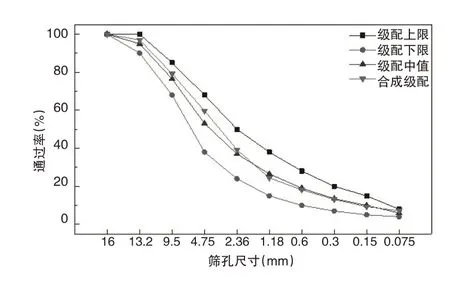

级配参照《公路沥青路面施工技术规范》(JTG F40-2004),选用AC-13沥青混合料,级配曲线如图14所示。

图14 AC-13型级配合成图

基于马歇尔试验确定最佳油石比。最佳油石比下混合料的体积指标见表1。

4 试验结果及分析

为了考查不同油石比以及沥青混合料离析对于桥面铺装沥青混合料泛白特性的影响,本文选取不同的油石比(4%,4.3%,4.7%,5.0%,5.5%)和不同离析程度(孔隙率从3%~10%)作为主要的因素进行抗泛白实验。

4.1 不同油石比沥青混合料的抗泛白性能

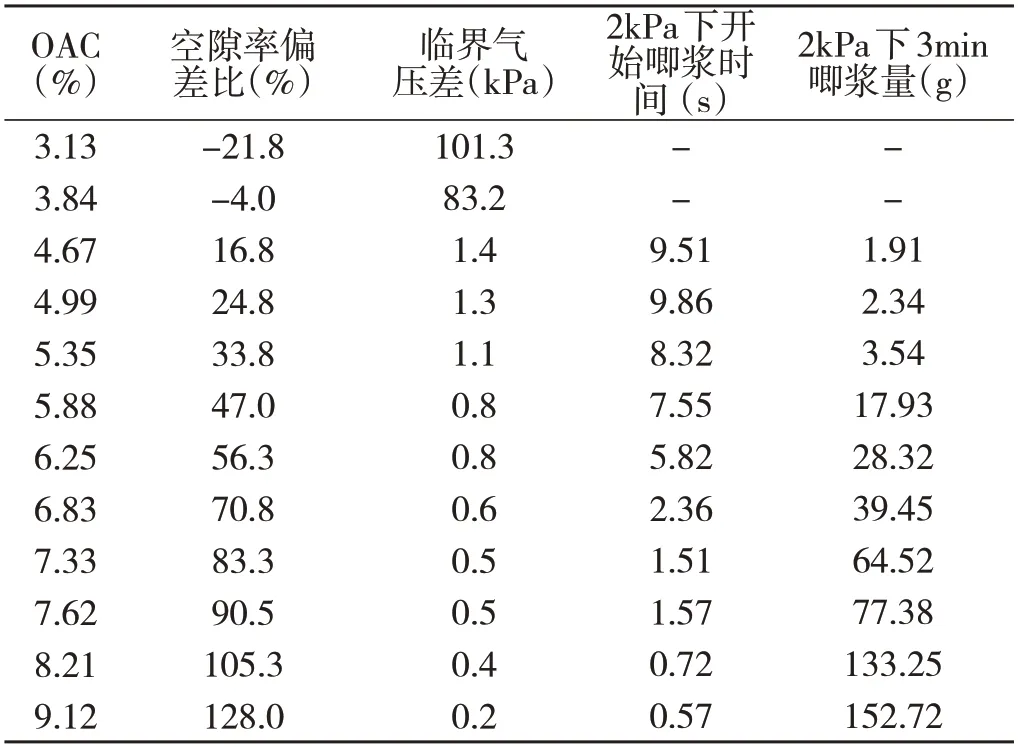

不同油石比沥青混合料的抗泛白性能试验结果见表2。图15为临界气压差与VFA关系图。

表2 不同油石比沥青混合料泛白试验结果

分析表2和图15可知,随着油石比的增大,沥青混合料的有效沥青饱和度逐渐增大,其临界气压差增大。当有效沥青饱和度大于73%时,临界气压差比有效沥青饱和度小于69%的临界气压差大1~2个数量级,且在有效沥青饱和度为69%~73%之间临界气压差增长率巨幅增大,随后下降幅度减缓。2kPa下开始唧浆时间随油石比的增大而增加。2kPa下3min的唧浆量随油石比减小而增加。上述结果表明,油石比引起的有效沥青饱和度减小会加剧沥青混合料泛白,这是因为沥青有效厚度减小造成粗、细集料分布不合理,细集料不能有效地分布在粗集料之间的间隙中,且细集料内部之间也存在一定的空隙。

图15 临界气压差与VFA的关系图

4.2 级配离析对沥青混合料泛白影响

测定成型后的试件的空隙率,采用空隙率偏差比来判定离析程度,其计算公式见式(1),若空隙率偏差比结果为正,则代表实际测量空隙率大于设计空隙率,反之,代表实际测量空隙率小于设计空隙率。对各试件进行泛白试验,试验结果见表3,图16为空隙率偏差比与泛白试验各指标关系图。

图16 空隙率偏差比与泛白试验各指标关系图

表3 不同离析程度沥青混合料泛白试验结果

式中,ΔVV为空隙率偏差比;

VV测为实际测量空隙率;

VV设计为设计空隙率。

分析表3和图16可知,离析造成的空隙率越大,其临界气压差越小,但临界气压差变化的转折点并未发生变化。随着离析导致的空隙率偏差比增大,2kPa下开始唧浆时间减小。随着离析程度增加,空隙率增大,AC-13沥青混合料细集料含量减少,连通孔道孔径增大,孔结构更简单,泛白路径缩短,抗泛白性能变差。随着离析程度增大,2kPa下3min唧浆量增加,其增加幅度也增大,同时对应的拐点在空隙率为5.5%附近。

以上表明离析程度产生的空隙率越大,沥青混合料的抗泛白性能越差,但由于压实度、油石比、离析程度三者对沥青混合料内部孔结构影响机理不同,在相同空隙率下,沥青混合料内部孔结构存在差异,因此为对比相同空隙率下压实度、油石比、离析程度三者对沥青混合料抗泛白性能的影响,将三者分别变化下的沥青混合料泛白评价指标进行对比,如图17~图19所示。

图17 不同油石比、离析、压实度下临界气压差与空隙率关系图

图18 不同油石比、离析、压实度下开始唧浆时间与空隙率关系图

图19 不同油石比、离析、压实度下唧浆量与空隙率关系图

从图17~图19 可以发现,油石比、离析程度对沥青混合料抗泛白性能的影响趋势相同,大体上均为空隙率越大,临界气压差越小,开始唧浆时间越短,唧浆量越多。油石比和离析影响下的沥青混合料临界气压差转折点均在4.5%左右,说明在空隙率4.5%时,油石比和离析都会产生供水分运输的连通空隙;而随着空隙率增大,离析程度对临界气压差的影响远大于油石比。离析程度对开始唧浆时间影响程度大于油石比。油石比、离析和压实度对唧浆量的影响为:离析程度对唧浆量的影响程度大于油石比;唧浆量随着空隙率增加时,增加幅度先较缓后发生突增;对比三者唧浆量随空隙率的变化可以发现,油石比和压实度对应的突增点在空隙率为6%处,而离析程度对应的突增点在空隙率为5.5%处。且在试验过程中发现,离析程度不同的沥青混合料在空隙率大于5.5%时,唧出的水分在试验完成后气压差恢复为零时易产生下渗。而空隙率小于5.5%,试件唧出浆液下渗现象不明显,油石比和压实度在该现象的临界空隙率在6%左右。相同空隙率下,离析程度对抗泛白性能的影响最大,油石比次之,压实度最小。

5 抗泛白性能改善措施

基于本文的研究结论,提出以下桥面铺装沥青混合料抗泛白性能改善措施。

5.1 适当提高沥青混合料油石比

通过不同油石比下沥青混合料抗泛白性能研究发现,油石比越大,其抗泛白性能越好,因此在实际工程中可在沥青混合料其他使用性能满足要求的前提下,提高油石比0.2%~0.3%左右。

5.2 减少沥青混合料离析情况

沥青混合料离析分为级配离析、温度离析及摊铺离析。从装料到成型整个过程中操作不当均会导致沥青混合料发生离析现象,因此在施工过程中应严格控制混合料的均匀性,减少沥青混合料离析。

①在装料时,在运输车前中后呈“品”字形堆装,以减少装料时的离析现象。

②拌合楼应与铺装现场距离较近;运输车辆尽量保持平稳行驶,避免在混合料运输过程中车辆颠簸导致离析;运输过程中对沥青混合料采取合理的保温措施,防止表面及底层混合料温度散失过快,与中间混合料形成温度离析。

③在摊铺设备选择时尽可能选取具有大直径、低转速螺旋布料器的摊铺设备,并在摊铺机挡板下设置橡胶板结构,避免摊铺过程中混合料横向离析及纵向离析;摊铺时应采用梯形作用连续摊铺,合理设置每机摊铺宽度及两机搭接宽度;当天摊铺结束后的铺装层末端往往压实度不足,第二天继续摊铺时应对其进行切缝处理,将离析区域进行铲除。

6 结语

本文研究了不同驱动力下的泛白现象,并确定气压差为主要泛白驱动力。本文设计了临界气压差试验并提出“临界气压差”“2kPa 下开始唧浆时间”“2kPa 下3min唧浆量”抗泛白性能试验评价指标。通过不同油石比、离析程度下的沥青混合料抗泛白性能试验,分析抗泛白性能指标与VFA和空隙率偏差比之间的关系,结论表明,增大油石比,提高沥青有效饱和度可以减缓沥青混合料泛白现象,离析会对沥青混合料抗泛白性能产生不利影响。在相同空隙率条件下,离析程度对抗泛白性能的影响程度大于油石比。在实际施工过程中,在沥青混合料满足其他使用性能要求的前提下,可适当提高油石比0.2%~0.3%。此外,在施工过程中应严格按照标准工艺操作,尽量减少沥青混合料离析。