某电子装备平台热喷锌涂层体系腐蚀失效分析及对策

2022-01-08杨军华王伟陈旭朱理智贾雪

杨军华,王伟,陈旭,朱理智,贾雪

(南京电子技术研究所,江苏 南京 210039)

近年来,随着我军海上活动大量增加、岛礁布防装备的投放及机动雷达跨区域机动作战,雷达、通信等电子装备的服役环境正从内陆、近岸拓展至离岸岛礁、远洋。在恶劣海洋环境中执行预警警戒、精确制导、精密探测等重大任务的电子装备品种、数量大幅度提升。但是,相比内陆环境,近岸、离岸和远洋环境的腐蚀性大大增加,由腐蚀带来的电子装备可靠性问题和服役寿命问题使其面临着巨大的压力。典型金属及合金在3% ~ 6% NaCl溶液中的腐蚀电位测试结果表明,锌的腐蚀电位显著低于低碳钢,因此锌金属在海洋环境中对低碳钢有显著的阴极保护作用,在钢结构防腐蚀领域发挥着重大的作用[1-2]。热喷锌是利用热喷涂技术将金属锌喷涂于钢铁基体表面,利用锌的电位比钢基材低的特点,对钢基材进行保护,是优良的长效防腐涂层[3]。热喷涂层具有多孔结构,其孔隙率视喷涂方法及工艺参数不同最高可达15%,对涂层进行封闭可减少盐等腐蚀性污染物的渗入,因此热喷锌+封闭涂层的复合涂层比单纯喷涂层具有更长的防护年限,可使大型钢结构的使用寿命达到20 ~ 30年左右[4]。电弧喷涂是热喷涂的一种,生产效率高、成本低、操作简单方便,近几十年来获得迅速发展[5]。

某电子装备服役于沿海阵地,距海岸线近,为使其具有长期耐久性以及满足装饰、伪装需求,其钢结构平台采用了“电弧喷锌+有机涂层”方案。但服役18个月后,此平台涂层大量出现起泡、鼓包现象, 泡内为白色粉状腐蚀产物,严重部位露出基材且出现红色锈点(见图1)。这说明锌层已基本腐蚀完,失去了对钢基材的保护作用,钢材出现红锈。

图1 腐蚀的宏观形貌 Figure 1 Appearance of corrosion

针对此现象,本文对装备平台所处腐蚀环境、涂层体系、腐蚀产物、腐蚀速率等进行了详细分析,描述了其可能的腐蚀失效机制,并提出对策。

1 腐蚀原因分析

1.1 腐蚀环境

根据装备腐蚀环境调查,装备服役地点距海岸线近,经常遭受来自海洋方向的海风及海雾影响,服役地点年降雨和海雾天气超过100 d,其环境腐蚀等级为C5,腐蚀性很高。

1.2 涂层体系

该电子装备平台由协作配套单位设计制造,通过调查协作配套单位的设计工艺文件得知,平台采用Q345钢焊接后机械加工而成,表面处理工艺包括喷砂、热喷锌、涂漆。喷砂清洁度Sa3级,粗糙度(Rz) 80 μm左右;电弧喷涂的锌层厚度为100 μm;喷锌后喷涂聚氨酯底漆约50 μm,再喷涂聚氨酯面漆约50 μm,装备总装后整体喷涂脂肪族聚氨酯可见光及近红外伪装涂层约50 μm,涂层总膜厚约150 μm。

由表1可知,平台热喷锌涂层体系的厚度达到了GB/T 28699-2012《钢结构防护涂装通用技术条件》规定的厚度,但与GB/T 30790.5-2014《色漆和清漆 防护涂料体系对钢结构的防腐蚀保护 第5部分 防护涂料体系》、NORSOK M-501-2012Surface Preparation and Protective Coating以及ISO 12944-5:2018(E)Paints and Varnishes — Corrosion Protection of Steel Structures by Protective Paint Systems —Part 5: Protective Paint Systems相比,平台热喷锌涂层体系的厚度不符合要求。平台热喷锌涂层体系的构成和上述标准相比的主要差异有:一是平台第一道涂层采用了普通的聚氨酯防护底漆,而相关标准均推荐采用封闭漆或连接漆;二是平台没有采用标准均推荐的中间漆涂层。封闭漆或连接漆渗透性强,能渗入并填充热喷锌的孔隙,避免后续涂层产生针孔,而且封闭漆或连接漆由于渗入热喷锌孔隙中,在涂层体系中一般不计厚度。中间漆具有较高的屏蔽性能,可增加涂层体系厚度,减缓腐蚀介质侵入涂层内部的时间。

表1 平台涂层体系与相关标准C5环境热喷锌涂层体系的对比 Table 1 Comparison between the coating system of the platform and the standards involving the thermally sprayed zinc coating for C5 environment

通过对协作配套单位的生产过程调查得知,热喷锌后进行聚氨酯底漆喷涂时,采用针对致密结构基材的普通空气喷涂方式,未采取针对多孔性基材的雾喷方式。热喷涂层、无机富锌涂层等多孔性基材进行雾喷主要是防止涂层出现气孔等缺陷,以免影响涂层的防护性能。

通过上述调查和分析可知,由于平台涂层体系较薄,缺少针对热喷锌的封闭层和增强屏蔽性能的中间涂层,且施工中采用普通空气喷涂对多孔性基材进行喷涂,涂层极易产生气孔等缺陷,因此造成平台涂层体系防护性能不足,在恶劣海洋环境中出现了快速劣化现象。

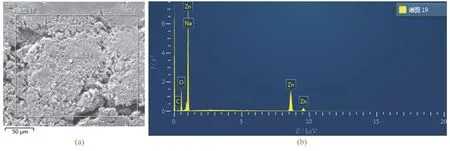

1.3 腐蚀产物

取白色粉末状腐蚀产物,采用美国FEI公司的Q245型扫描电镜对其进行形貌和能谱(EDS)分析,结果见图2和表2。白色粉末状腐蚀产物在微观上呈蓬松的不规则状态,能谱显示其成分中主要含C、O、Zn和Na元素,推测其主要成分应该是锌的氧化物和碳酸盐,Na元素应该来自大气中渗入涂层的盐分。分析结果说明,涂层起泡内的腐蚀产物主要是热喷锌层腐蚀后产生的疏松状锌的氧化物和碳酸盐类。

图2 腐蚀产物微观形貌(a)及能谱图(b) Figure 2 Micromorphology (a) and energy-dispersive spectrum (b) of corrosion product

表2 腐蚀产物的元素成分 Table 2 Elemental composition of corrosion product

1.4 腐蚀速率

装备平台的热喷锌层厚度约100 μm,根据现场腐蚀的情况来看,部分腐蚀严重的部位上锌层已完全腐蚀。按时间计算,腐蚀严重部位的年平均腐蚀速率达到了66 μm/a以上。

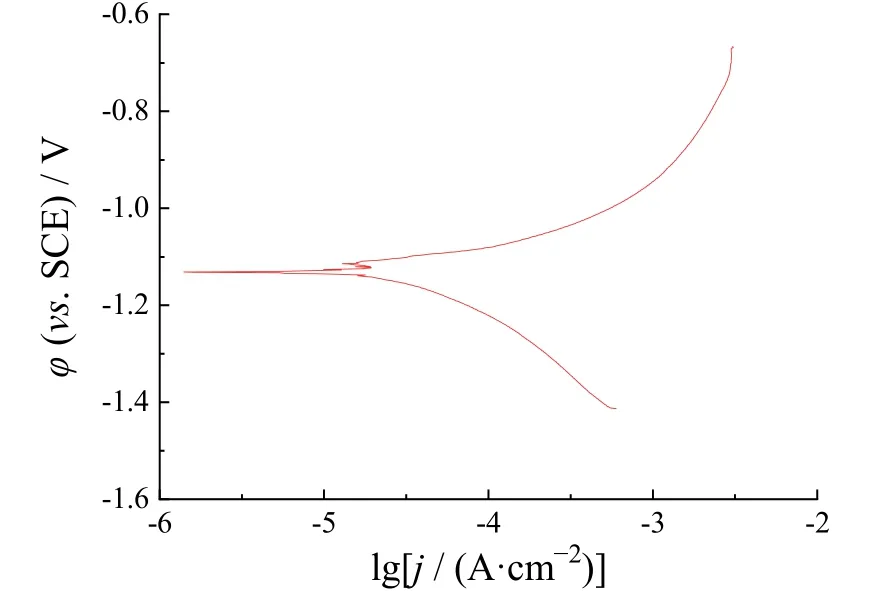

采用Solartion 1260+1287电化学工作站,利用三电极法测量Q345钢热喷锌试样(锌层100 μm)在3.5% NaCl溶液中的极化曲线,其中参比电极为饱和甘汞电极(SCE),辅助电极为石墨电极,测量结果见图3。

图3 Q345钢热喷锌后在3.5% NaCl溶液中的极化曲线 Figure 3 Polarization curve of thermally sprayed zinc coating on Q345 steel in 3.5% NaCl solution

由图3可知,阳极极化的开始阶段,腐蚀电流密度逐渐增长,在−1.10 V至−1.08 V的电位区间有一个变小又变大的过程,应该是反应初始表面生成难溶的Zn(OH)2腐蚀产物在Cl−的作用下迅速转化为可溶性产物所致。利用塔菲尔直线外推法求得Q345钢热喷锌试样在此体系中的腐蚀电流密度jcorr= 21.3 μA/cm2, 根据式(1)[6]算得腐蚀速率(vcorr)为317 μm/a。

式中M为锌的摩尔质量(取65 g/mol),n为参与反应的电子数(锌是2),ρ为锌的密度(取7.14 g/cm3)。

根据中国材料的自然环境腐蚀调查结果[7]140,喷锌及喷锌/封闭防护层的大气暴露腐蚀速度每年只有几微米,远低于平台的腐蚀速率,说明平台热喷锌涂层的腐蚀过程比常规大气腐蚀快得多。

谈天、陈彤等[8-9]根据盐密值设计了海洋环境大气腐蚀模拟液,测得锌在其中的腐蚀速率为每年数十至100多微米,远高于大气腐蚀,说明局部环境形成的高浓度电解质溶液会造成锌的快速腐蚀。本文所用试样为多孔的热喷锌层,其实际腐蚀面积大于计算面积,这应该是所测腐蚀速率比纯锌板材腐蚀速率[8-9]还高的原因。值得注意的是,平台的腐蚀形貌与金属喷涂层加封闭涂料的复合涂层在海水中的早期腐蚀的形貌非常相似,涂层的起泡是由于涂层下金属喷涂层腐蚀引起的,产生在喷涂层的中间,且喷锌层在海水中的腐蚀速率远高于大气腐蚀速率[7]361-368。

结合装备平台所处部位,喷锌的大气腐蚀、海水腐蚀和NaCl溶液中的腐蚀速率及腐蚀特征,推测平台起泡部位的锌层发生了间歇性溶液腐蚀,以极高的腐蚀速率产生了大量腐蚀产物,导致涂层体系快速劣化。

1.5 腐蚀失效机理

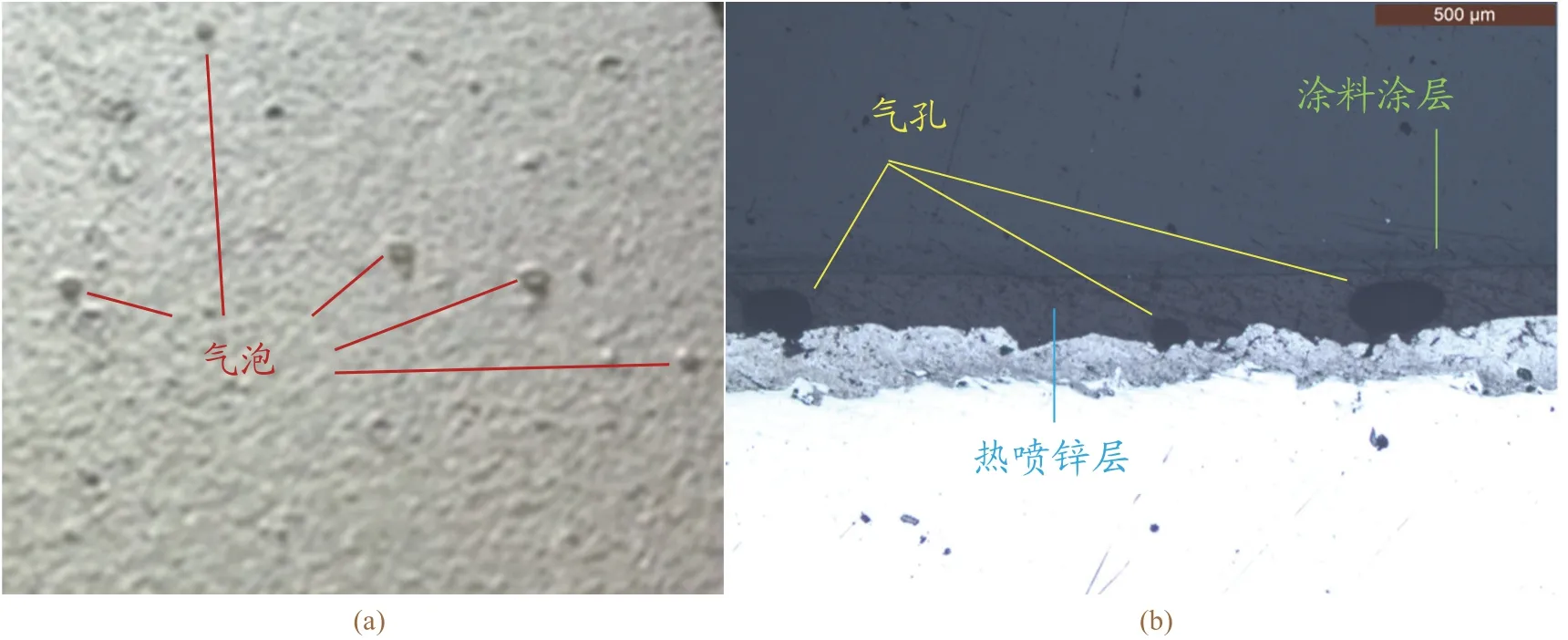

热喷锌涂层是利用电弧喷涂等技术将锌丝熔化后加速喷射在金属表面,喷涂粒子以熔融状态瞬间被冲击到基底金属后,在强大的压缩空气急剧冷却作用下凝固、沉积,喷涂粒子束接连不断冲击基材表面,产生碰撞、变形及冷凝收缩过程,变形颗粒与基材之间,以及颗粒与颗粒之间互相交错粘结在一起,从而形成涂层[10]。涂层的形成过程决定了涂层的结构,它是一种由无数变形粒子互相交错呈波浪式堆叠在一起的层状组织结构。在喷涂过程中,熔融的颗粒与喷涂工作气体及周围空气进行化学反应,使得喷涂材料经喷涂后会出现其氧化物。由于颗粒的陆续堆叠和部分颗粒的反弹散失,在颗粒与颗粒之间不可避免地存在孔隙或空洞,因此涂层是由变形颗粒、气孔和氧化物夹杂所组合[11],呈多孔状。对这种多孔结构喷涂涂料时,在涂料往孔隙内渗透的过程中,内部空气往外逃逸而穿过涂层,极易导致涂层产生气孔等缺陷。图4a为涂料喷涂时产生气孔的宏观照片,图4b为采用美国莱卡公司DMI5000M型金相显微镜观察的涂层截面的金相照片。从中可明显看出,涂料涂层内产生的气孔不仅使涂层的有效厚度大大降低,还为腐蚀溶液滞留提供了空间。

图4 热喷锌后涂料喷涂时产生的气泡和涂层中的气孔 Figure 4 Bubbles and holes formed during paint spraying on thermally sprayed zinc coating surface

装备平台距离海岸线近,长时间受到海风及海雾的影响,表面时常结露。海雾及海洋大气中含有大量盐分,在平台表面结露后,含盐水溶液通过漆膜的缺陷渗透进涂层中,在涂层的气孔和喷锌层的孔隙中形成了NaCl溶液,通过日常气温的变化产生反复的蒸发浓缩,气孔和锌层孔隙中的NaCl逐步增多。当表面凝露或降水时,水分进入涂层内部,形成局部高浓度NaCl溶液,为锌层快速腐蚀创造了介质条件,而较薄的涂层加快了介质进入涂层内部的过程。涂层缺陷处的NaCl溶液状态随气候的变化而变化:在连续干燥天气时,由于难以形成有效的电解质溶液,因此腐蚀较慢;在结露和降雨天气时,腐蚀较快。但是由于缺陷较小,进入涂层缺陷内的水分并不容易很快蒸发,可以造成较为持续的快速腐蚀。

虽然热喷锌所用的芯材锌的纯度达到99.99%以上,但热喷锌层中的锌粒在由熔融态到喷射在基底金属上冷却成固态的过程中,不可避免地有部分在空气中被氧化。这些夹杂了部分氧化物的锌成为了腐蚀微电池的阴极区,而高纯度的锌成为阳极区,同时在靠近基底金属的区域,Q345钢成为宏观腐蚀的阴极区,锌层成为宏观腐蚀的阳极区。刘安强等[12]认为锌层在氯离子环境中的腐蚀反应如下:

腐蚀初期生成的腐蚀产物主要为羟基氯化锌(Zn5(OH)8Cl2·H2O),随着时间的延长,腐蚀产物变为氧化物(ZnO)和碱式碳酸锌(Zn5(CO3)2(OH)6),与腐蚀产物的能谱分析结果一致。腐蚀微电池和锌层与钢基材电偶对的双重极化作用使锌层快速腐蚀,产生大量疏松的腐蚀产物,体积膨胀导致涂层起泡,使涂层快速劣化。这一过程的腐蚀机理和产生的腐蚀产物与热喷锌涂层在沥青混凝土铺装层下的情况类似[13]。

Knudsen等人[14]描述的恶劣海洋环境下热喷铝配套涂层的起泡现象与本文中平台热喷锌涂层的起泡不同。热喷铝配套的涂层如果超过一定厚度,其腐蚀机理决定了起泡是必然的。而根据平台热喷锌涂层的起泡机理,通过消除涂料涂层的缺陷,热喷锌涂层的起泡应该是可以避免的。林成福等在研究Zn-Al(15)复合涂层的耐蚀性时也认为,气孔、表面针孔及裂缝是导致复合涂层局部腐蚀破坏的主要因素[15]。因此,改善热喷锌后的涂料涂层质量,是提高电子装备热喷锌和涂料复合防护涂层体系耐蚀性的关键。

2 对策

为了避免平台热喷锌涂层系统发生腐蚀失效,提出以下对策:

(1)为满足涂层体系在相关环境下耐久性的要求,应参考ISO 12944-5:2018(E)、NORSOK M-501-2012、GB/T 30790.5-2014和GB/T 28699-2012等国内外标准关于热喷锌表面的涂层配套,涂料种类以及单道涂层与涂层体系的厚度必须满足标准要求,特别注意热喷锌后的第一道涂层应为封闭涂层,封闭漆应渗透性强,能够渗入热喷锌层的孔隙,并在封闭漆后的涂层体系中增加环氧云铁中间漆。但是由于涂料产品本身的性能差异,并非所有按照相关标准组成的涂层体系均有良好的防护性能,因此涂层体系的选择仍需要进行严格的测试,只有经过耐久性测试的涂层才能投入工程应用。

(2) 热喷锌后的封闭涂层应采用雾喷的方法,通过快速少量多次喷涂的形式,使漆液充分浸润热喷锌表面并渗入其中,避免出现涂层气泡缺陷,从而防止涂层气孔的产生。在热喷锌涂层体系的优选过程中发现,国内外一线涂料供应商极其重视对热喷锌涂层封闭层的雾喷,其现场工程师在试样封闭层的施工中均亲自操作,并对用户进行详细示范指导。

(3) 涂层体系按相关标准规定进行耐久性实验室测试。优选试验中发现,ISO 12944-6:2017(E)Paints and Varnishes — Corrosion Protection of Steel Structures by Protective Paint Systems — Part 6: Laboratory Performance Test Methods给出的耐久性测试中的划线盐雾试验方法可考核不同涂料体系对锌层的防护性能,试验中涂层体系划线周围起泡的程度表明了涂层对锌层防护性能的优劣,起泡严重的涂层体系后续出现锌层鼓包的风险高。

根据上述思路,对国内外相关涂料供应商近10种以环氧封闭漆+环氧云铁中间漆+脂肪族聚氨酯或含氟聚氨酯或聚硅氧烷面漆的热喷锌防护涂层体系按照ISO 12944-6:2017(E)的C5腐蚀环境高耐久性条件进行测试,结合经济性分析后最终优选出某型环氧封闭漆 + 180 μm某型环氧云铁中间漆 + 60 μm某型脂肪族聚氨酯面漆的热喷锌涂层体系用于海洋环境电子装备钢结构的防护。采用上述涂层体系后,同类工作条件下的电子装备钢结构未出现与平台结构类似的涂层劣化现象。

3 结语

某电子装备平台的热喷锌配套涂层体系的快速腐蚀失效主要是因为在恶劣的海洋环境中,盐分渗入并滞留在涂装过程中产生的大量涂层缺陷内,在雨雾等适当气象条件下形成高浓度NaCl溶液,造成锌层间歇性的快速腐蚀,产生大量疏松的氧化锌和碱式碳酸锌腐蚀产物,体积膨胀导致涂层起泡,使涂层快速劣化。通过合理的涂层体系设计、材料优选和施工控制措施,可有效避免热喷锌配套涂层体系的快速劣化,达到恶劣海洋环境电子装备长效防护目的。