铜带缠绕型焊柱装联结构的植柱工艺参数优化*

2022-01-08田文超刘美君张国光陈逸晞

田文超,刘美君,辛 菲,张国光,陈逸晞

(1.西安电子科技大学机电工程学院,西安 710068;2.佛山市蓝箭电子股份有限公司,广东佛山 528051)

1 引言

随着电子封装技术向高密度、轻薄化的方向发展,在很多应用领域,一个封装器件上所需的互连输入/输出(Input/Output,I/O)端口数已经超过2000 个[1]。陶瓷柱栅阵列(Ceramic Column Grid Array,CCGA)封装因其较高的I/O 封装密度、优良的热-机械可靠性及规范的工艺流程,在航空、航天及军事等高科技封装领域获得越来越多的应用。随着I/O 数的增加,如何减小封装尺寸,同时保证封装的可靠性已成为高密度封装领域普遍关注的焦点问题[2]。相比于陶瓷球栅阵列(Ceramic Ball Grid Array,CBGA)封装,陶瓷柱栅阵列封装的柱栅阵列形式增加了陶瓷基板与印制板的间距,借助更高的焊柱提高了器件的散热性能,并有效缓解了氧化铝陶瓷基板与印制电路板(Printed Circuit Board,PCB)之间由于热膨胀系数不匹配引起的应力。CCGA 本身特殊的结构特征使得CCGA 的组装工艺技术与传统的组装工艺有所差别。CCGA 与PCB 间的互连要经过植柱、回流、加固3 个工艺流程。

目前国内关于CCGA 的研究主要集中在封装可靠性方向,尤其是施加高低温热循环、随机振动等载荷后的焊柱可靠性问题。吕晓瑞等人针对铜带缠绕型焊柱CCGA 板级装联结构在温度循环和随机振动载荷下焊点的失效模式和失效机理进行研究[3]。李菁萱等人对高温存储、温度循环、多次返工后的铜带缠绕型CCGA 器件焊点进行分析,并进行了截面扫描电子显微镜分析,分析了高温存储、温度循环、多次返工对元器件级外引出端焊点可靠性的影响[4]。皋利利等人借助ANSYS 有限元软件建立CCGA624 器件的三维条状模型,以应变为导向对焊柱可靠性进行模拟优化设计[5]。苏德志等人对CCGA1140 器件进行建模,通过加载热环境载荷来分析柱栅阵列的应力应变、蠕变和位移变形,进而识别出封装过程和热环境试验中器件最薄弱环节是柱栅阵列最外侧四角的焊点处[6]。毛冲冲等人针对CCGA 焊接界面在热冲击试验中出现的断裂失效问题,探讨了如何通过加固CCGA 焊接界面来提高器件可靠性的工艺技术[7]。针对CCGA 的焊接工艺鲜有完整细致的全面研究。

CCGA 互连工艺存在着焊接工艺难度较大、易出现焊点裂纹、虚焊、气孔过多等问题,选取较优的工艺参数组合有利于减少工艺残余应力与形变量,因此有必要对CCGA 互连工艺开展仿真技术研究。本文重点关注铜带缠绕型CCGA 的植柱工艺过程,利用ANSYS 有限元分析手段,模拟计算得到在不同焊膏量、焊柱尺寸和焊接温度(尤其是降温速率)参数下CCGA 器件的残余应力与变形量。此外,制定正交试验表进行仿真,从而减少实验次数、提升仿真效率,最终得出CCGA 植柱工艺优选参数组合,为实际工程的植柱工艺参数设定提供了参数指导和理论支撑。

2 试验材料和方法

2.1 模型与材料

试验陶瓷基板尺寸为35.00 mm×35.00 mm×1.60 mm,焊盘直径为0.80 mm,焊盘间距为1.00 mm;采用铜带缠绕型80Pb20Sn 焊柱,焊柱内径为0.404 mm,高度为2.54 mm,焊柱的外部缠绕螺旋状铜带,铜带带宽为0.305 mm,螺距为0.534 mm,厚度为0.038 mm,共有1156(34×34)个焊柱;焊柱与陶瓷基板之间采用锡铅合金焊料焊接,爬锡高度为0.35 mm,焊料厚度(焊柱底部与陶瓷基板之间的距离)为20.00 μm,器件各部位的详细材料参数如表1 所示。为了减少仿真计算量,在器件模型对称的前提下,本文使用图1 所示的1/4 铜带缠绕型CCGA 模型进行计算。

图1 1/4 铜带缠绕型CCGA 模型

表1 器件各部位材料参数

2.2 仿真过程

采用ANSYS 软件中瞬态热模块与瞬态结构模块耦合分析的方法,在瞬态热模块中对CCGA 器件施加与回流曲线相同的温度载荷,将瞬态热模块计算得到的温度场分布结果导入到瞬态结构模块中计算得到CCGA 器件的应力和残余应力分布情况。

为了模拟植柱过程中外力对陶瓷基板的约束,对基板下表面中心处施加直径为3.00 mm 的圆形固定约束;为了模拟植柱过程中辅助工具夹具对焊柱的位移限制作用,对铜带侧面xy 方向进行限制零位移、z方向释放自由;对器件所有与空气直接接触的外表面施加温度载荷,温度曲线详细数据见表2。

表2 温度曲线数据

器件经过植柱工艺后的变形云图如图2 所示,该CCGA 器件最大变形发生在基板的边角处,最大值为3.0 μm。经过植柱工艺加热后CCGA 器件整体呈现四边角朝焊柱方向翘曲的趋势,器件中心变形小,越靠近边缘变形越大,但是变形比例不大,约为8.57×10-5。器件经过植柱工艺后的应力云图如图3 所示,植柱过程中CCGA 器件的最大残余应力为69.22 MPa,出现在铜带外表面与焊料接触的位置。

图2 器件经过植柱工艺后的变形云图

图3 器件经过植柱工艺后的应力云图

3 不同因素对CCGA 残余应力的影响

3.1 工艺参数设置

本文主要研究焊柱尺寸、焊膏厚度、回流曲线这3个参数对铜带缠绕型CCGA 残余应力的影响,其中焊柱尺寸有11 种(见表3),焊料厚度有6 种,回流曲线有7 条。为了方便论述,本文以“焊柱尺寸_焊膏厚度_回流曲线”的形式对不同的工艺条件进行命名。例如,文件名“chan404254_20_qu1”表示内径为0.404 mm、高度为2.54 mm、焊料高度为20 μm 的铜带缠绕型焊柱在回流曲线1 工况下的应力变化。在研究回流曲线对残余应力的影响时,重点考虑降温速率这个因素对残余应力的影响。本文共设置了升温阶段完全一致、降温速率从1 ℃/s 到4 ℃/s 依次递增的7 条回流曲线。

表3 11 种铜带缠绕型焊柱尺寸

3.2 参数优化

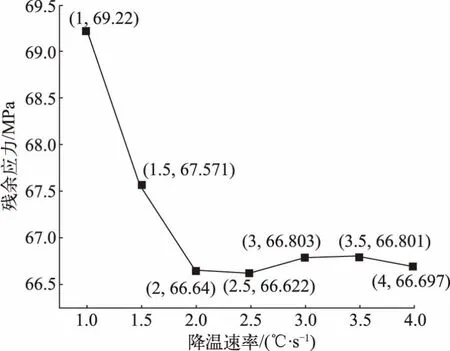

本文的参数优化过程是:①用控制单一变量的方法,单独研究某参数对CCGA 残余应力的影响;②在3个参数组中分别选取3 个使得残余应力最低的参数参与正交优化设计,最终得到最优工艺组合。表4 中数据展示了过程①的仿真计算结果。基于表4 中的数据,在每个变量因子中选取3 个最优数据:回流曲线中选择曲线3、曲线4、曲线7;焊柱尺寸中选择404254、40381、30231;焊膏厚度中选择24 μm、28 μm、30 μm。图4、5 分别展示了残余应力随降温速率和焊料厚度的变化曲线。当降温速率在1~2 ℃/s 区间时,降温速率越大,器件的残余应力越小;当降温速率超过2 ℃/s 时,降温速率对器件残余应力的影响不大,都维持在66~67 MPa 之间。

表4 各试验条件的残余应力汇总

图4 残余应力随降温速率的变化

正交实验设计及结果如表5 所示,按L9(33)正交表设计本实验,可以得到实验工况之间的组合关系,并仿真计算出每种工况下的残余应力。

表5 正交实验设计及结果

图5 残余应力随焊料厚度的变化

4 结论

陶瓷柱栅阵列封装因其优良的电热性能和高密度的信号互连,成为高可靠封装形式的首选,被广泛应用于航空航天器件中。本文借助有限元数值分析手段,得到以下结论。

(1)经过植柱工艺加热后CCGA 器件整体呈现四边角朝焊柱方向翘曲的趋势,器件中心变形小,越靠近边缘变形越大;模型的应力分布均匀且数值较小,最大残余应力位于器件边角铜带与爬锡焊料的接触点。

(2)当降温速率在1~2 ℃/s 区间时,降温速率越大、器件的残余应力越小;当降温速率超过2 ℃/s 时,降温速率对器件残余应力的影响不大,都维持在66~67 MPa 之间。当焊柱内径为0.4 mm、焊柱高度为3.81 mm 时,残余应力最小。

(3)经过正交试验,得到植柱工艺中制备铜带缠绕型CCGA 器件的最优工艺组合为:内柱直径0.40 mm、焊柱高度3.81 mm、铜带厚度0.05 mm、铜带带宽0.305 mm、铜带螺距0.534 mm、焊柱外径0.50 mm、焊料厚度30 μm、降温速率2.00 ℃/s。