非接触式发动机叶片快速检测系统设计

2022-01-08张天辉赵建文

郑 琪,张天辉,龙 智,蔡 凯,赵建文

(1.中国航发南方工业有限公司,湖南株洲 412000;2.山西迪迈沃科光电工业有限公司,山西太原 030000)

叶型检测可分为接触式和非接触式两种类型,其中接触式测量主要分为触发测头和模拟测头两种,非接触式可分为激光三角法、摩尔条纹法、超声波法、X/Y 射线法、结构光法以及CCD 相机拍照法[1]。随着生产需求的不断增加,叶片型面复杂且多样化,检测效率和精度难以两全的矛盾日益突出。非接触式测量因其检测效率高被广泛应用于类似发动机叶片型面的复杂零件的检测领域。

李婷婷等分析不同工艺和检测设备检测方式多样化的特点,根据不同的加工工艺给出了精度和效率最佳的匹配方案[2]。高继昆采用非接触式白光光学测头取代了接触式测头,并在检测精度和效率方面与三坐标测量仪器进行了对比,均有很大提升[3]。

目前,接触式和非接触式检测在检测效率上虽然已经有了很大的提升,但相比规则的零件测量过程,仍然难以满足生产使用要求[4]。为此提出一种非接触式发动机叶片快速检测系统设计。

1 检测系统结构设计

非接触式发动机叶片快速检测系统的硬件部分包括电控柜、机架、线激光检测组件、夹具定位组件、产品夹具、二轴精密定位平台;软件部分通过重构后模型与CAD 模型的配准,实现发动机叶片快速检测,并设计了三维模型可视化操作软件[5]。

1.1 线激光组件结构设计

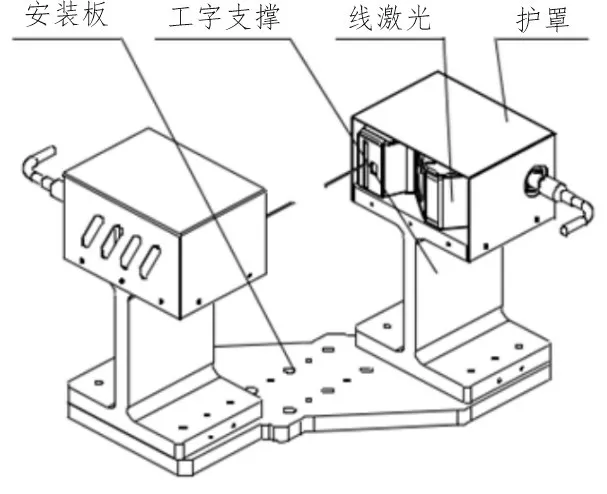

作为检测系统的核心元器件,决定了数据采集效率的高低,为了使检测效率得到最大幅度的提升,选用两台线激光将产品按照前后面分成两部分进行扫描[6],同时,在满足精度要求的前提下,线激光的工作范围按照大于等于二分之一产品高度的型号进行了选取。避免了两块线激光同时工作时相互干扰,两块线激光错位安装,并设计了护罩对线激光进行防护[7]。线激光组件示意图如图1 所示。

图1 线激光组件

1.2 夹具定位组件结构设计

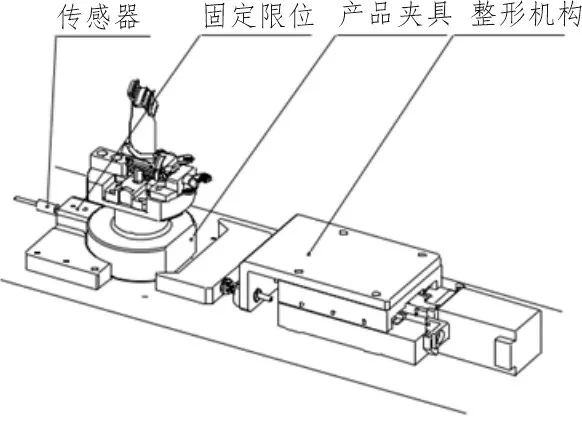

夹具定位组件包括产品夹具、无检测传感器、固定限位板、整形机构,传感器检测到有料信号时,整形机构方可开始动作,整形机构将装夹了产品的夹具整形定位,确保检测过程中产品稳定可靠[8]。夹具定位组件示意图如图2 所示。

图2 夹具定位组件

1.3 产品夹具结构设计

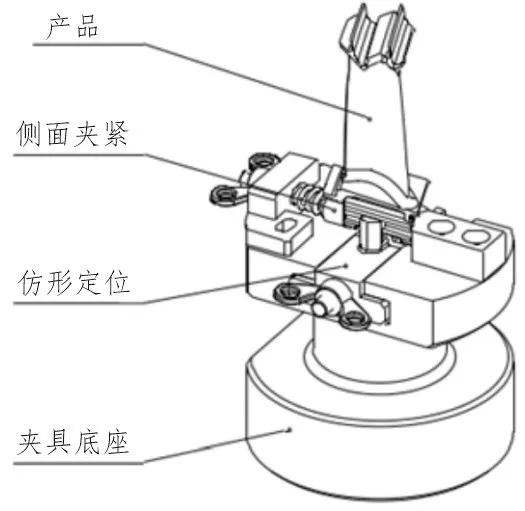

产品夹具设计合理与否关系到产品定位姿态的准确性和产品的稳固性,同时,尽可能使产品装夹过程简单易上手[9]。夹具结构如图3 所示,通过仿形定位和两侧面夹紧定位结构实现产品完全定位,其中仿形滑块之间设计有复位弹簧[10],当松开蝶形螺母时,滑块自动复位与产品分离,便于取下产品,产品夹具示意图如图3 所示。

图3 产品夹具

1.4 二轴精密定位平台结构设计

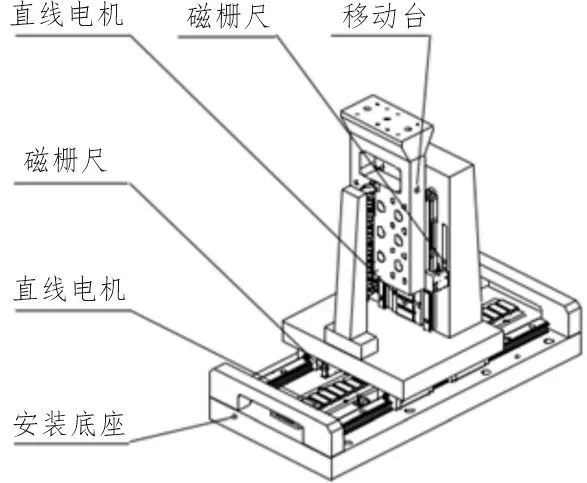

二轴精密定位平台的运行精度直接影响到最终的检测精度,根据检测要求进行精度分配计算后可知,平台两个方向的直线度和定位精度均不得超过4 μm,因此,平台设计选用了性能稳定的大理石作为主要支撑结构,为了保证运行过程稳定可靠[11],驱动模块由直线电机和高精度直线导轨组成,并配合磁栅尺来进一步提高定位精度,组成结构如图4 所示。

图4 二轴精密定位平台

2 系统软件设计

为了人机交互便捷高效,同时能够直观展示产品检测过程和检测结果,基于QT5 框架开发了Windows7 操作系统环境下的操作软件,软件功能主要包括:检测操作模块、三维重构后的数字化模型配准结果可视化模块、叶型尺寸检测结果配图实时显示模块[12]。

2.1 主检测界面

该界面包括3D 扫描图像实时显示区域、不同产品型号选择下拉列表、检测结果配图显示区域、设备运行状态显示区域以及历史记录查询、设备调试、算法类型选择、虚拟运行等功能按钮[13]。

2.2 三维重构后配准结果显示界面

两组线激光所采集到的数据分为独立的4 部分,无法直接用于模型配准,需根据二轴精密定位平台中的磁栅尺实时触发位置进行上、下层数据的精确融合,同时,根据两组线激光相互位置关系完成前后两面的精确融合,最终,将完整的数字化模型与对应型号产品的标准CAD 模型进行配准,配准后的偏差结果分别以文字和云图的方式显示在界面中,如图5 所示。

图5 三维重构后配准结果显示界面

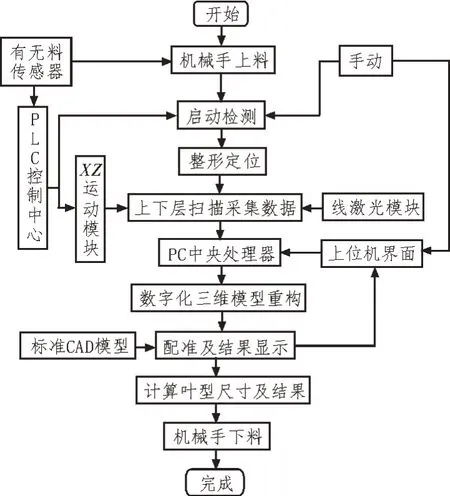

2.3 检测流程

由于在精密定位平台中计算的叶片误差与实际测量误差不完全吻合,为此在测量数据的处理时,最重要的环节是实现测量数据与叶片理论模型的精确匹配,即通过匹配使被测叶片点相对于理论模型的误差最小,从而减小系统误差的影响。

测量数据点与叶片模型匹配采用均方根误差作为目标函数。误差最小目标函数为:

式中,ka为理论模型点的误差。

设置其均方根误差为:

匹配步骤如下:

1)令a=1。

2)计算误差最小目标函数。

3)计算均方根误差。

4)当L>k0时,输出k0,匹配结束。

因为测量坐标系和理论模型的坐标系重合,测量数据的姿态接近局部最优解,可以通过局部优化得到完全匹配[14-16]。误差匹配完成后,由人工进行模式选择,通过上位机软件操作界面实现人机互动,将命令下发到下位机PLC 控制中心,完成命令类型转换后发送到各个执行元器件上,具体检测流程如图6所示。

图6 检测流程图

3 实验分析

3.1 检测结果

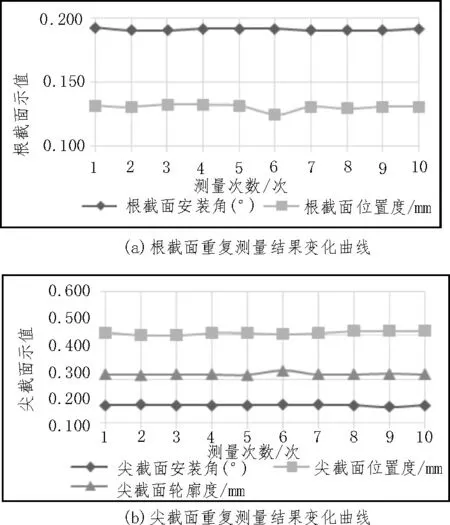

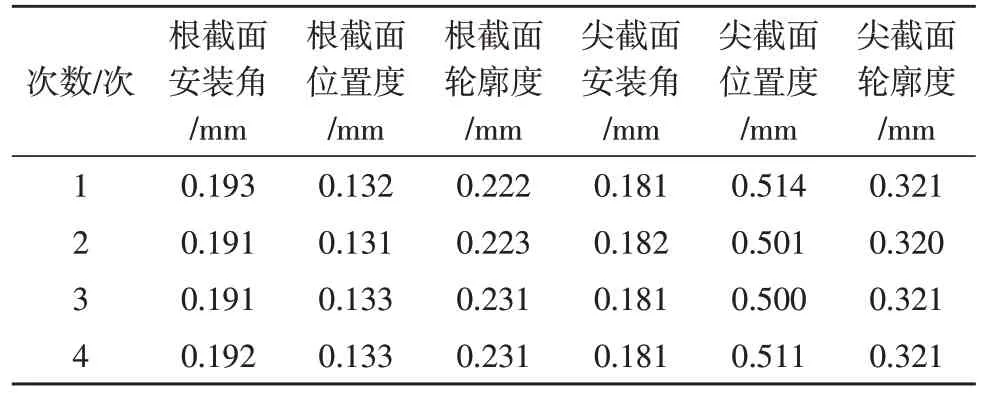

将被检测产品样本和检测设备置于标准温度环境下恒温4~6 小时后,根据检测设备的检测流程对产品样本进行多次测量,结果如表1 所示,叶片叶型重复检测结果变化曲线如图7 所示。

图7 叶片叶型重复测量结果变化曲线

表1 重复检测结果

3.2 标准不确定度评定

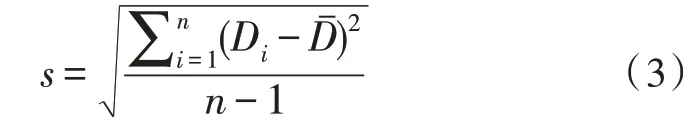

3.2.1 A类标准不确定度分量u1的评估

A 类标准不确定度分量u1来自测量的重复性,也就是叶片根截面轮廓度Di。对叶片根截面轮廓度进行10 组测量,得到如下测量结果(单位mm):0.222,0.223,0.231,0.231,0.225,0.231,0.231,0.222,0.230,0.225。

用贝塞尔公式计算标准差如式(3)所示:

3.2.2 B类标准不确定度分量u2的评估

B 类标准不确定度分量u2主要由二轴精密定位平台XZ移动模块的X轴引入的不确定度u21和Z轴引入的不确定度u22确定。

1)X轴引入的不确定度u21

查阅二轴精密定位平台计量报告可知,X轴扫描误差不超过±3 μm,则aX=3 μm,为正态分布,k=1.96,可知u21=aX/k=1.5 μm。

2)Z轴引入的不确定度u22

查阅二轴精密定位平台计量报告可知,Z轴扫描误差不超过±3 μm,则aZ=3 μm,为正态分布,k=1.96,可知u22=aZ/k=1.5 μm。由于测量环境温度与标准温度相差很小,因此,温度引入的不确定度可忽略不计。

3.2.3 扩展不确定度的评估

取包含因子k=2,则扩展不确定度为:

经评定,非接触式发动机叶片快速检测系统的扩展不确定度达到了产品检测精度的要求。

4 结束语

非接触式发动机叶片快速检测系统的设计包括了硬件的设计建模仿真和可视化人机界面,该系统的优点体现在:数据采集过程与产品无实质性接触,实现了非接触检测过程,避免了接触式检测过程中测头对产品姿态的影响[17];两组线激光对产品的覆盖范围大,扫描过程分为上、下两层,数据采集效率大幅提升,线激光采用由线到面的数据采集方式,可获得更多的原始数据,大大减少了数据拟合过程,降低了拟合过程引入的误差,提高了检测精度[18]。经标准不确定度评定,系统检测精度满足现有产品对检测精度的要求。