大跨度斜拉桥辅助墩钢箱梁段分块吊装设计与施工方案

2022-01-08余振

余振

中铁四局集团有限公司设计研究院,合肥230023

一座跨长江的大跨度钢箱梁斜拉桥的主桥桥跨布置为(100+308+806+308+100)m,全长1 622 m,为双塔四索面全漂浮体系斜拉桥,桥型布置如图1所示。桥塔采用分肢柱式塔。主梁为分离式钢箱梁,双主梁横桥向净距17 m。斜拉索梁上采用锚拉板锚固系统,塔上锚固采用同向回转鞍座锚固系统,斜拉索采用同向回转钢绞线斜拉索系统。

图1 桥型布置(单位:m)

该桥主通航孔由806 m的主跨跨越,308 m的边跨为备用通航孔,另设100 m协作跨。全桥满足通航净空、净宽要求。

1 辅助墩钢箱梁段分块吊装必要性

南辅助墩(Z5墩)墩顶对应梁段(F梁段)长度为16.0 m,F梁段总质量约260 t。由于F梁段与墩身存在空间冲突,无法采用桥面吊机从桥下起吊,须搭设高支架,用大型履带吊或浮吊将梁段搁置在墩顶支架上完成安装[1]。而该长江大桥南岸边跨位于浅水区,运梁船无法停靠,且无法使用大型浮吊直接将F梁段吊装就位,因此只能采用大型履带吊。

辅助墩钢箱梁段安装工序为:利用800 t浮吊将梁段吊放至边跨矮支架上→将梁段滑移至辅助墩旁→利用履带吊将梁段吊至辅助墩临时支架上→调整梁段位置及姿态→安装临时横梁→安装墩顶永久支座→解除支座临时约束→将梁段向岸侧预偏,待辅助墩梁段的前一梁段安装完成后再将该梁段向江侧顶推、匹配、焊接[2]。

根据现场吊装模拟,可采用两种吊装方案。方案一:采用一台履带吊进行吊装,至少需一台750 t吊机;方案二:采用两台履带吊抬吊安装,至少需两台400 t吊机[3]。方案一施工空间与现有建筑物、大堤坡面等冲突,且预约租赁难度大,运输、安装周期长,经济性差,不推荐采用。方案二运输难度大,现场可利用场地较小,组拼难度大,吊机站位与现有建筑物等冲突,且影响浮吊连续性施工,本身存在闲置时间,也不推荐采用。

通过分析,更适宜的方案是尽量减小吊装重量,采用单台小型履带吊机单侧站位吊装。因此要将F梁段进行分块,以减小吊装重量。履带吊单侧站位吊装F梁段位置关系如图2所示。

图2 履带吊单侧站位吊装F梁段位置示意(单位:m)

2 梁段分块设计与施工方案

2.1 分块设计原则

钢箱梁的分块运输、吊装常用于市政钢箱梁桥,在大跨度钢箱梁斜拉桥中的应用鲜见报道。市政钢箱梁桥因为存在运输限制,多选用横桥向分块。本桥若采用纵桥向分块,会增加一道横向焊缝,且由于横梁、支座加劲等的存在,纵向无法进行均匀分割,因此采用横桥向分块[4]。分块设计遵守以下原则:

1)结合结构特点进行分块,确保支座连接架等加劲的完整,不影响支座与钢箱梁连接受力。

2)新增焊缝与其他焊缝错开布置,避免上下形成通缝。

3)结合钢箱梁制造厂家板单元分块情况选择切割位置,尽量利用板块分割位置,减少新增焊缝数量。

4)尽量保证分块的均匀性,减小单块梁段自重。

5)符合整个结构的吊装工艺和经济性,满足施工操作要求,且尽量少浪费起重机等资源。

2.2 F梁段分块设计方案

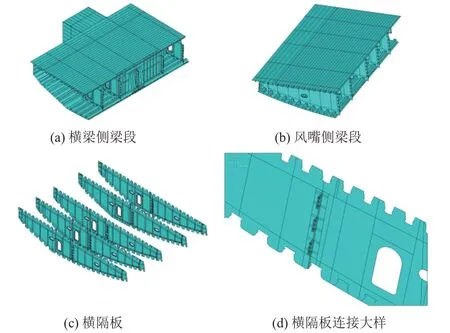

根据上述分块原则,经与设计、施工、监控、钢箱梁制造厂家等单位对接沟通,确定了具体的分块方案。避开竖向支座连接架,将梁段横桥向分成两块;顶、底板利用现有板块单元分割线,不新增焊缝,仅将横隔板进行分割,每道横隔板增加一条竖向焊缝,且横隔板分割位置避开顶、底板单元分割线[5]。分块后两个梁段的质量分别为150 t(横梁侧)和110 t(风嘴侧),如图3所示。

图3 F梁段分块方案

2.3 F梁段运输方案

为防止梁段在运输、吊装过程中产生变形,并方便梁段分块后重新匹配,在顶板、底板、横隔板的接缝处设置临时连接。

1)在每道横隔板位置的顶板接缝处设置一个马镫,在钢箱梁总体拼装时与钢箱梁顶板临时焊接,作为主要受力构件。为确保连接强度,在顶板分割线处设置间距500 mm的马板作为连接强度储备。顶板接缝上布置四道临时匹配件,采用螺栓和定位销连接,便于梁段重新精确匹配,并增加梁段的连接强度。顶板接缝上布置三道对拉螺杆,辅助分块梁段闭合。

2)在每道横隔板位置的底板接缝处设置一个马镫,在钢箱梁总体拼装时与钢箱梁底板临时焊接,作为主要受力构件。为确保连接强度,在底板分割线处设置间距500 mm的马板作为连接强度储备。底板接缝上布置四道临时匹配件,采用螺栓连接,便于梁段重新精确匹配,并增加梁段的连接强度。

3)在每道隔板接缝两侧均设置3个栓接连接件作为主要受力构件。为确保连接强度,在隔板分割线处设置厚16 mm、间距300 mm的马板作为连接强度储备。

在钢结构加工厂将分块梁段临时连接成整体后,采用运梁船整体运输。

2.4 F梁段吊装方案

F梁段整体运至施工现场后,在船上将分块梁段匹配件拆除,使用卷扬机或手拉葫芦将梁段分开。根据梁段接缝结构特点,梁段拆分时必须平移1 m后方可彻底脱开,先利用浮吊逐块吊装搁置在存梁支架横移轨道上,再滑移至履带吊待吊区。

履带吊逐块起吊左幅(下游)已拆分梁段,并搁置在辅助墩墩顶支架上。利用手拉葫芦及梁顶对拉螺杆收紧,完成最终匹配,并采用栓接和焊接混合连接。完成后将左幅梁段用卷扬机或手拉葫芦在墩顶支架上横向滑移至设计位置,并用三向千斤顶精确调整梁段姿态及轴线。履带吊分块吊装右幅(上游)梁段,右幅梁段先起吊横梁侧分块,再起吊风嘴侧分块,匹配调梁方法同左幅梁段,参见图2。采用一台400 t大型履带吊,履带吊的地基承载力和抗倾覆的验算均满足相关施工规范要求。

3 分块吊装数值模拟

由于钢箱梁分幅分块吊装,仅模拟单幅钢箱梁分块吊装。由于风嘴不参与结构受力,局部计算模型中不考虑风嘴的作用。

计算采用通用有限元软件ANSYS,钢箱梁板件采用SHELL63单元模拟。模型约束分块梁段顶板吊点位置节点的三向位移自由度。计算过程中仅考虑钢箱梁结构自重,并考虑1.3倍冲击系数。分块吊装有限元分析模型如图4所示。

图4 分块吊装有限元分析模型

3.1 顶板应力

对梁段顶板应力进行计算。根据计算结果,对于横梁侧梁段顶板,纵桥向应力最大值为67.1 MPa,横桥向应力最大值为75.4 MPa,Mises应力最大值为71.3 MPa;对于风嘴侧梁段顶板,纵桥向应力最大值为58.5 MPa,横桥向应力最大值为78.0 MPa,Mises应力最大值为70.3 MPa。梁段顶板应力满足JTG D64—2015《公路钢结构桥梁设计规范》的要求。

3.2 底板应力

对梁段底板应力进行计算。根据计算结果,对于横梁侧梁段底板,纵桥向应力最大值为-40.1 MPa,横桥向应力最大值为-54.9 MPa,Mises应力最大值为49.5 MPa;对于风嘴侧梁段底板,纵桥向应力最大值为-30.1 MPa,横桥向应力最大值为-35.0 MPa,Mises应力最大值为34.0 MPa。梁段底板应力满足JTG D64—2015的要求。

3.3 横隔板应力

对梁段横隔板应力进行计算。根据计算结果,对于横梁侧横隔板,横桥向应力最大值为51.6 MPa,竖桥向应力最大值为162.3 MPa(最大应力位于吊点处),Mises应力最大值为147.5 MPa;对于风嘴侧横隔板,横桥向应力最大值为43.1 MPa;竖桥向应力最大值为146.3 MPa(最大应力位于吊点处),Mises应力最大值为133.7 MPa。梁段横隔板应力满足JTG D64—2015的要求。

3.4 吊装变形

钢箱梁分块吊装变形见图5。可知,横梁侧梁段吊装变形最大值为1.70 mm,风嘴侧梁段吊装变形最大值为1.97 mm,满足JTG D64—2015的要求。

图5 钢箱梁分块吊装变形(单位:mm)

除上述计算结果外,针对F梁段分块还计算了钢结构加工厂临时连接成整体吊装工况、梁段搁置在运梁船支撑结构上运输工况。经计算,各工况下梁段各部分应力与变形计算结果均满足设计及JTG D64—2015的要求。

该分块吊装方案已在现场实施,取得圆满成功。

4 结语

辅助墩钢箱梁段分块设计减小了吊装重量,使其可采用小型履带吊机施工,避免了大型履带吊机站位和现场建筑物之间的冲突。分块吊装施工保证了现场施工的连续性,提高了施工工艺的可操作性及经济性。数值模拟结果验证了临时连接整体吊装、运梁船运输、分块吊装等工况下施工的安全性和可行性。梁段分块设计与施工确保了项目整体进度,取得了良好的经济效应。