数字复杂弯曲管件成形机的设计

2022-01-08汤彦平王梓榆

汤彦平 王梓榆

(常州固高智能装备技术研究院有限公司,江苏常州 213000)

0.引言

三维空心弯曲管件在石化、航天、核电等军、民用工业领域有着极其广泛的运用,空心管件可作为各类液气压系统、燃油系统等的管路以及连接构件。随着新能源汽车等新兴产业快速发展,产品向小型化、紧凑化发展,这对弯曲成形机构的成形能力和成形精度提出了更高的要求。传统的管材加工方式包括绕弯、推弯及滚弯等已无法适应新的加工要求[1-3]。近年来,一种名为三维矢量弯曲技术的新兴弯曲成形技术逐渐进入大众视野,它具有强大的弯曲能力以及进行复杂弯曲构型设计的潜力,适用于多弯曲半径、无直段连续弯曲成形领域。三维矢量弯曲成形中,通过在控制弯曲模的运动轨迹的同时轴向推进管材,可以在不更换模具的前提下成形多弯曲半径及复杂轴线的空心构件。矢量弯管弯曲成形方式可根据弯曲模的运动方式分为随动式和主动式,也可根据联动控制弯曲模的轴数分为三轴、五轴、六轴等。

1.三维弯曲成形基本原理

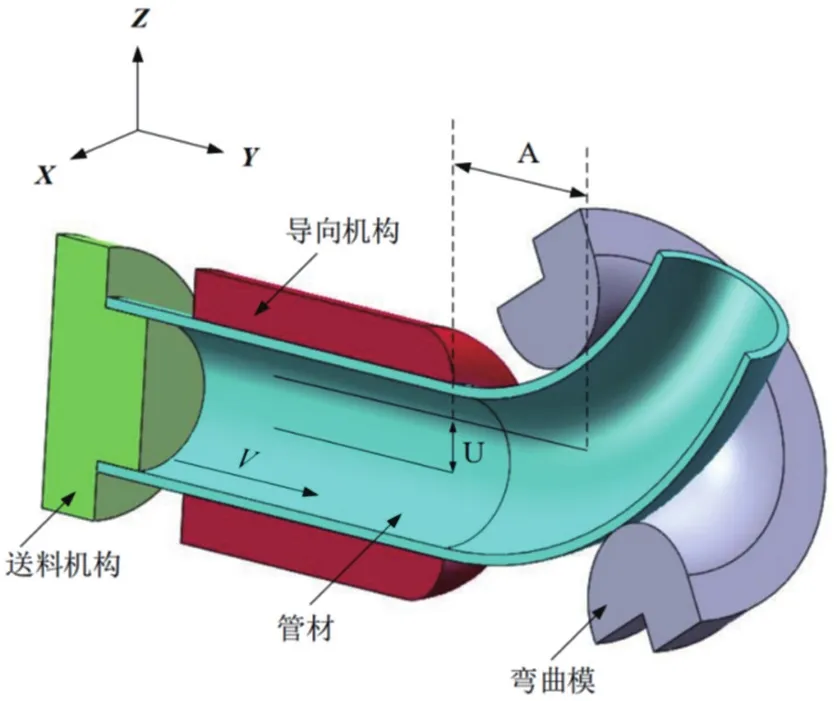

不同于传统的绕弯机,矢量弯管机无需在每次弯管动作中进行装夹。管坯受到送料机构的轴向力PL作用而匀速沿机床坐标的Z轴方向运动,同时安装在驱动机构上的弯曲模在机构的带动下在XY平面内运动,对管坯产生垂直于其轴向的力Pu。弯曲模几何中心到导向机构之间的距离称为变形区长度A,弯曲模在XY平面内做偏心运动,其中心距离导向机构轴线的相对距离称为弯曲模偏心距U。弯曲成形过程中,导向距离A一般固定不变,偏心距U则决定了加工产生的管半径R。管半径R与A值、U值的关系如式(1)[4]。三维矢量弯曲装置及原理如图1所示。

图1 三维矢量弯曲装置及原理

管材弯曲过程中的加载弯矩M与导向距离A、偏心距U、轴向力PL和偏心力Pu的关系如表达式(2)。

2.弯曲成形机总体设计

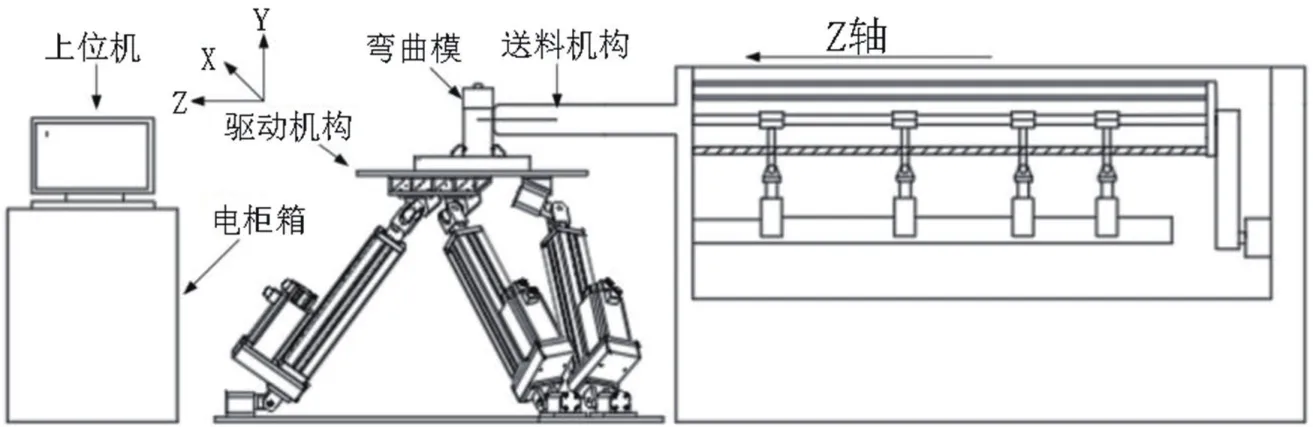

依据三维矢量弯曲原理,管材成型运动可以分为弯曲模中心在XY平面内的偏心运动和Z轴(送料轴)在的匀速进给运动。弯曲模的运动是保证管材加工精度的关键,需要进行高精度的运动控制,所以采用了将其安装在六轴并联机器人运动台上的方案。并联机器人具有无积累误差的特性,运动精度高,且刚度高、承载能力强,适应大载荷的弯曲成形运动场合。送料轴的匀速推进运动为直线往复运动,且加工过程中送料轴受到的轴向力最大,所以采用步进电机通过丝杠螺母驱动的方案。其主体结构如图2所示,由驱动机构、送料机构、床身、电柜箱和上位机组成。

图2 三维矢量弯管机总装示意图

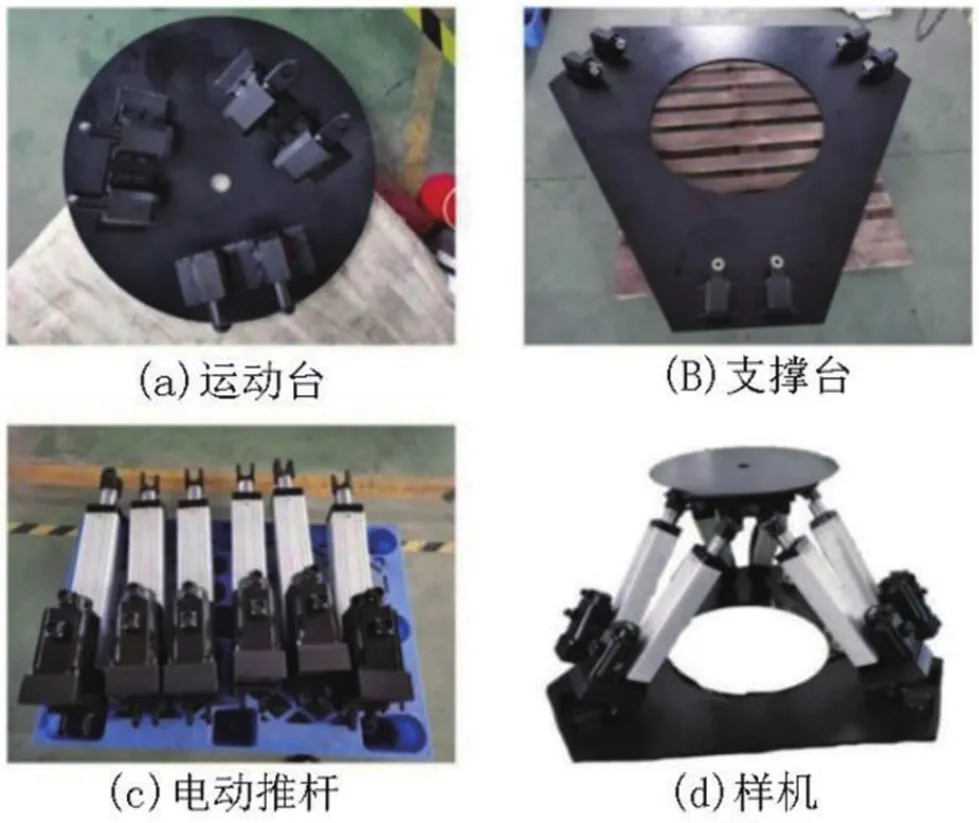

2.1 六轴并联机器人

本弯管机的并联驱动机构由运动台、列文虎克铰、电动推杆和支撑台组成。每根根电动推杆的两端通过一组列文虎克铰分别与运动台和支撑台连接。电动推杆伸长量由伺服电机控制。安装完成的六轴并联机器人运动台如图3所示。

图3 驱动机构样机

2.2 送料结构

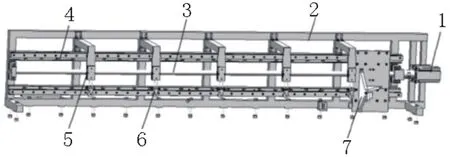

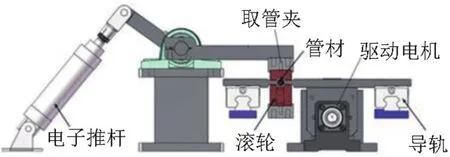

弯管机送料机构的作用是储存管材、实现上料和推管动作,其中在管材推进过程中机构需要受到较大的负载,负载主要包含弯曲模指向管材轴线的分力和导向机构摩擦带来的阻力。送料机构由伺服电机、推进块、取管夹和滚轮组成。上料时,管材在取管夹和滚轮的辅助夹持下送出储管仓;送料时,取管夹自动复位防止与推进块发生干涉。送料机构俯视、侧视示意图如图4和图5所示。

图4 送料机构俯视图

图5 送料机构侧视图

3.控制系统及软件设计

3.1 控制系统设计

弯管机需要对7个轴进行控制,其中6根轴是6根电动推杆,第七根轴为送料轴。由于弯管加工的误差产生的特性,对各轴运动位置控制要求较高。故本产品采用固高GSN-024-V-00高性能24轴Glink-II总线式运动控制卡,该控制卡最高可控制轴数为24根,采用固高自研的Glink-II总线进行设备间数据传输。电机选型为多摩川电机TSM1308,电机伺服驱动器选用固高公司的伺创系列伺服驱动器GSHD-013-2A-GL2[5]。

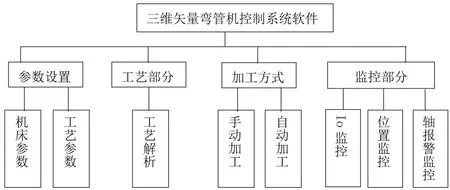

3.2 控制软件设计

根据实际加工需求,控制系统软件设计框架如图6所示,该软件由参数设置、工艺解析、手动/自动加工和系统监控部分构成。本软件采用C++语言编写,图形界面与功能模块基于Visual Studio2015 + Qt5.10.1平台开发。通过调用GSN系列运动控制卡的动态链接库(.dll)和静态链接库(.lib)中的各个指令完成运动控制的开发[6]。

图6 控制系统软件框架

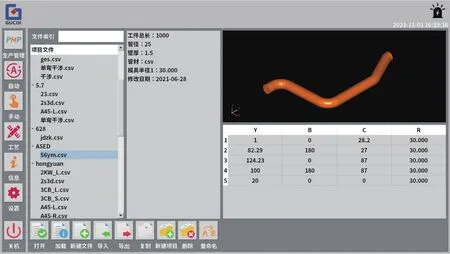

参数设置包括机床参数和工艺参数,机床参数默认保存在程序目录下,可通过专门的调试软件修改;工艺参数包含轴运动参数、管材成形参数和管材空间坐标参数,上位机读入工艺参数后通过工艺解析器生成各轴的运动参数并压入加工缓存区。加工方式分为手动和自动,其中手动部分包含回零运动和Jog(点动)运动,应对机床调试和检修场合;自动部分采用PT和PVT模式,负责在加工时执行压入数据缓冲区的加工运动参数。参数读取界面如图7所示。

图7 工艺参数读取界面

系统监控模块包括IO监控、位置监控和轴状态报警3部分,IO监控是以总线形式查询接口数据输出状态;位置监控是读取各轴上安装的绝对值编码器数据计算轴移动距离;轴状态报警是检测函数返回值,实现对位置超限、过压、过流等问题的监控。

4.结语

基于上述方案研制了设备样机,目前已完成了驱动机构六轴并联机器人和送料机构的组装与调试,正在进行管材的弯曲实验,成功实现了管材的三维矢量弯曲。但在管成形加工过程中,模具间隙和管材的加工回弹是重要的影响因素。目前的运动参数仅参考了理论上的数学模型,未将材料等多种影响因素纳入考虑范围。后续研究将进一步研究模具间隙和管材回弹率对加工成形的影响,并通过修正偏心率U和中心距A的方式提高管材加工的精度。