基于熔池运动特征的选区激光熔融过程状态检测方法

2022-01-07朱锟鹏王齐胜傅盈西

朱锟鹏,王齐胜,林 昕, 傅盈西

(1.中国科学院 合肥物质科学研究院智能机械研究所先进制造技术研究中心,江苏 常州 213164;2.常州先进制造技术研究所,江苏 常州213164;3.武汉科技大学 机械自动化学院,湖北 武汉 430081;4.新加坡国立大学 新国大苏州研究院,江苏 苏州215123)

0 引言

选区激光熔融(Selective Laser Melting, SLM)是一种可以直接制造金属构件的增材制造技术,可以加工具有复杂外形和内部特征的零件,具有极好的发展前景。但加工过程中易产生诸如翘曲、球化、气孔等缺陷,很难持续获得高质量的产品,限制了其广泛应用于工业的潜力,特别是在高质量和可重复性至关重要的航空航天和医疗领域[1-3]。因此,对选区激光熔融进行过程实时监控显得尤为重要。近年来,研究者们采用不同的间接测量工具对熔化状态进行监测[4-5],如声音信号传感器[6-8]、高温计[9-10]、光电二极管[11-12]、光谱信号传感器[13]及数字图像传感器[14-15]。

缺陷的产生将直接影响熔池的形貌,如表面张力产生的球化[16]、匙孔机制产生的孔隙[17]等。而熔池图像可以直观地看到熔池形貌,因此,利用熔池图像信息可以很好地监测熔化状态。通过熔池图像进行监测的方法主要有离轴监测和同轴监测,同轴监测是通过与激光束共享同一光路来捕获熔池信息,可以俯视观察熔池,因此可以获取熔池的完整形貌,广泛应用于熔池状态监测。Kruth团队开发了SLM过程熔池同轴监测系统和控制方法[18-21],利用光电二极管和近红外互补金属氧化物半导体(Complementary Metal Oxide Semiconductor, CMOS)相机分别采集熔池光强信号和熔池图像信号,利用现场可编程门阵列(Field Programmable Gate Array, FPGA)计算熔池面积、长宽比等参数,发现熔池光强与熔池面积成正比,并将熔池面积作为控制系统的反馈变量,研究结果表明该控制系统可以提高悬垂结构的质量。CLIJSTERS等[22]将监测数据与零件显微图及CT图进行对比分析,说明所设计的监控系统可以较好地用于揭示零件在生产过程中和生产后的质量。

为了利用熔池图像对熔化过程进行监测,研究者们采用各种方法对熔池图像进行了特征提取及分类。LIN 等[23]提出基于视觉的特征提取是将低层次的图像像素映射到可区分的高层次数字向量的过程,需要对感兴趣区域进行定位和分割,然后提取敏感特征。可以提取的图像特征有模式特征、形状特征和颜色特征等,并综述了多种提取与不同工艺条件和缺陷相对应的特征的图像处理方法。CRAEGHS等[11]通过对熔池图像进行处理,提取了熔池的长度、宽度及面积等特征,发现与光电二极管测量得到的电信号变化趋势相同,因此以电信号作为测量熔池尺寸的工具。GRASSO等[24]利用大津(Otsu)算法对近红外熔池图像进行分割,并提出一种基于数据驱动的感兴趣区域(Region of Interest, ROI)自动提取方法,通过霍特林统计量控制图来监测同一ROI的面积和平均强度。YE等[25-26]根据700~1 000 nm波长的近红外相机获取了熔池图像,定义了包含熔池、等离子体羽和飞溅的最小凸多边形为凸包,认为等离子体羽和熔池决定了包含飞溅和等离子体羽的凸包变化,构建了等离子体羽-飞溅联合特征,如凸包面积、凸包内平均光强度、等离子体羽面积、等离子体羽长度、飞溅面积、飞溅个数等,分析了不同图像特征与工艺参数之间的对应关系,并利用深度置信神经网络分别根据提取的特征和经过少量预处理的原始图像对不同熔化状态进行识别,发现基于经过少量预处理的原始图像可以达到更高的识别率。ZHANG等[27]利用高速摄像机获取了350~800 nm波长范围的可见光图像,基于卡尔曼滤波方法确定了熔池、羽流和飞溅的感兴趣区域,对于熔池ROI的特征提取,通过设定一个合适的阈值提取了具有高亮度属性的匙孔区域,并将匙孔面积作为特征,将熔池ROI不同灰度值的像素划分为多组,将不同组中的像素个数作为表征熔池温度分布信息的特征。然后,利用主成分分析法(Principal Component Analysis, PCA)对提取的3个区域的特征进行降维,最后基于支持向量机模型对不同质量等级的熔池进行分类,通过对比实验发现,将熔池、羽流和飞溅特征进行融合可以显著提高分类性能。SCIME 等[28]对利用高速摄像机获取的熔池可见光图像进行同轴转换后,使用尺度不变特征变换(Scale Invariant Feature Transform, SIFT)和词袋模型进行特征提取,得到了熔池形貌的尺度不变特征,并基于无监督机器学习技术对熔池进行分类,发现分类结果可以与实际的熔池类型较好地对应。

综上所述,前期大量的研究主要集中于熔池几何特征的提取,然后利用机器学习算法进行分类。FOX等[29]研究表明熔池图像的面积和宽度信息并不能完全与实际测量的熔池轨道宽度相对应,说明这些几何特征对于不同的缺陷产生过程并不是独一无二的。在SLM过程中,熔池一直保持移动和不断的振动,因此熔池图像是运动的目标,而且缺陷也是在动态过程中形成的,对于不同缺陷的形成,熔池可能经历着不同的运动状态,因此通过对熔池运动状态的识别可以更好地监测熔化状态。考虑到熔池的时域动态信息,ZHANG等[30]提出一种混合卷积神经网络(Convolutional Neural Network, CNN),用于识别不同的熔化状态,第一个CNN模型用于自动学习单幅图像的空间特征,然后将第一个CNN模型提取的特征按时间顺序进行排序后作为第二个CNN模型的输入。通过与没有考虑时域信息的识别结果进行对比,发现时域动态信息对SLM过程熔化状态识别至关重要。传统的几何特征不能很好地包含熔池时域动态变化信息,因此,如果寻找到一种能够完整描述熔池大小和形状的熔池特征,就可以对熔池的运动进行一致性描述,从而更好地表征SLM过程的熔化状态,而对SLM过程中熔池运动特征提取的研究还未见报道,因此本文提出一种熔池运动特征提取方法,进一步提高SLM过程监测的准确性。

目标运动特征一般有包含运动空间信息的速度、方向、光流[31]等,以及同时包含时间和空间信息的运动能量图(Motion Energy Image, MEI)[32]、运动历史图(Motion History Image, MHI)[32]、时空体(Spatio Temporal Volume, STV)[33]、运动历史体(Motion History Volumes, MHV)[34]等。在运动人体目标识别领域,针对人体步态的特殊性,VERES等[35]提出了平均轮廓、BASHIR等[36]提出了步态熵图像,WANG等[37]提出一种时空轮廓分析法。由于熔池质心在同轴监测获取的图像中几乎处于静止状态,熔池的运动主要体现为微弱的振动状态,而熔池的振动直接引起熔池质心到边界距离的变化,因为熔池振动具有一定的方向性,所以不同方向上的距离会体现出差异性。因此,熔池的运动主要会引起熔池大小和形状的变化。针对同轴监测熔池的特殊性,时空轮廓分析方法可以较好地凸显出熔池的动态变化过程,因为该方法的核心思想就是利用质心到轮廓边界的距离,将二维轮廓展开成一维信号序列,可以较好地描述熔池的运动状态,研究表明该方法可以简单有效地识别人体步态。对于熔池轮廓的提取,大部分都是通过经验分析的方法确定熔池边界。FOX等[29]认为通过设置不同二值化阈值的方式来确定熔池边界都可以对实际熔池尺寸的变化提供定性的理解,如果要基于熔池图像确定真实熔池的大小需要对摄像机进行标定,而标定与熔池表面温度、发射率以及相机的各种参数都有关系,为了简化过程,通过与实际扫描轨道宽度的对比分析确定了合适的阈值。YANG等[38]通过基于150和80两个阈值获取的熔池边界进行对比分析发现,阈值为150时获取的熔池边界更接近实际的熔池相变边界。因此,本文也将通过设定阈值的方法确定熔池边界来表征实际熔池的大小和形状。

本文首先对熔池图像进行预处理,确定熔池移动方向和质心,然后通过设定多个尺度阈值来捕捉飞溅,并基于连通分量分析方法提取熔池区域和飞溅,从而进一步消除熔池感兴趣区域中的飞溅,接着提取描述运动熔池的运动特征,最后利用k均值聚类算法对熔池图像进行聚类分析。

1 实验系统

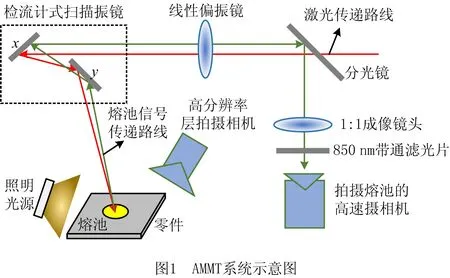

1.1 实验平台

实验是由LANE等[39]在美国国家标准与技术研究院增材制造计量测试台(Additive Manufacturing Metrology Testbed, AMMT)上进行的,实验中采用铬镍铁合金625粉末在基板上加工了12个尺寸为10 mm×10 mm×5 mm的矩形零件(带斜角),每个零件采用不同的扫描策略进行构建。AMMT实验系统示意图如图1所示,实验系统中有两个摄像机用于过程监测,一个用于拍摄整个零件当前层的高分辨率相机,另一个用于拍摄熔池的高速摄像机。通过振镜系统、分光镜及850 nm带通滤光片等实现熔池的同轴监测,采样频率为2 kHz。增材制造设备控制器每10 μs读取一次数字指令,以100 kHz更新扫描振镜位置(x和y方向)、激光功率、激光光斑尺寸及相机触发信号,采用的激光波长为1 070 nm。

1.2 图像预处理

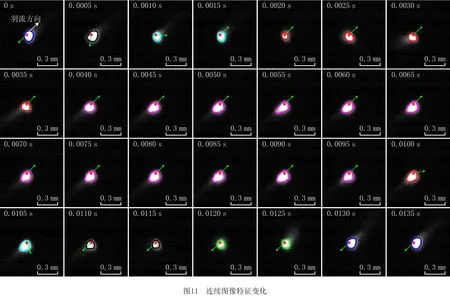

图2为扫描第3层时通过同轴监测连续拍摄的部分图像,其中Ix和Iy分别代表图像坐标系的x和y方向。从图中可以看出,一副典型的图像包括熔池、羽流及飞溅。在SLM过程中,金属粉末通过吸收激光的能量形成高温液体状熔池,金属蒸汽产生的热辐射和等离子体辐射形成羽流,同时会产生金属粉末飞溅及逃离熔池的液滴飞溅。在激光扫描过程中,金属粉末不断熔化形成熔池,然后冷却凝固,因此熔池是沿着扫描方向不断移动的。在俯视观察熔池图像时,羽流一般在移动熔池的后方,而以图2的视角观察熔池可以看出,羽流在移动熔池的左上方,说明以图2的视角来看,熔池的移动方向为右下方。进一步观察可以发现,在0 s时,飞溅刚刚产生,紧挨着熔池区域,飞溅较亮,随着飞溅和熔池的运动,飞溅远离熔池,逐渐变暗。但整体上来说,飞溅较少,说明扫描过程相对较稳定。

为了后续的特征提取,首先需要确定熔池的质心和移动方向。由于该图像是通过同轴监测获取的,图像坐标系是随着扫描位置不断移动的,激光光斑中心在图像中的位置基本保持不变,并以此来代表熔池的质心。通过对激光光斑中心位置进行多次测量求平均值,获得了激光光斑中心在图像坐标系中的位置,结果为(52,65)像素。

通过实验测量出图像坐标系和AMMT坐标系的角度为83.4°(σ= 0.8°),后面可以根据该角度计算实际扫描方向在图像坐标系中的表示。首先根据构建命令数据中图像拍摄触发标志确定拍摄图像时激光光斑中心在AMMT坐标系中的位置,然后选取以扫描位置为中心的邻域计算激光移动单位方向向量。为了尽可能实时地获取熔池移动方向,这里选取半径为1个激光扫描位置数据(更新频率为100 kHz)的邻域。获得在AMMT坐标系中的单位方向向量后根据式(1)进行转换。

(1)

(2)

2 熔池运动特征提取

2.1 熔池区域及飞溅的提取

为了降低飞溅对熔池特征提取的影响,首先需要对飞溅进行提取并去除。由于整个扫描过程中飞溅较少,本文采用较为简单的连通分量分析方法来判断飞溅。其中面积最大且在熔池质心位置处的是代表熔池的连通分量,如果还有剩余的连通分量,则通过面积大小来判断是否为飞溅。二值化阈值的选取对判断结果极为关键,当设定的阈值较小时,离熔池较近的飞溅因灰度值较大,二值化后的飞溅区域会与熔池区域连通;当设定的阈值较大时,远离熔池的飞溅因灰度值较小,二值化后会变成灰度值为0的黑色背景,只剩下代表熔池的连通分量。因此,接近熔池区域的飞溅需要较大的阈值,而远离熔池的飞溅需要较小的阈值。针对该问题,通过设置大、中、小3个尺度的阈值对图像进行二值化,从而尽可能多地捕捉到飞溅。

一般来说,金属粉末飞溅尺寸小于液滴飞溅的尺寸,因此根据金属粉末的直径来确定飞溅的最小像素面积,而且大部分飞溅接近圆形,本文按式(3)确定飞溅的最小像素面积。rmin为实验中采用的金属粉末的最小直径,R为图像的分辨率,Smin为计算出的飞溅最小像素面积,

(3)

设定二值化阈值为[0.2, 0.5, 0.8],确定图像中的8连通分量个数,实验中采用的金属粉末最小直径为16.4μm,图像分辨率为8μm/pixel,计算获得飞溅最小像素面积为13 pixel2。为了降低计算量,并尽可能将羽流保留在熔池ROI,以熔池质心为中心,确定边长为51pixel的正方形区域为熔池感兴趣区域。图3为根据上述方法提取的熔池区域及飞溅,其中星号和箭头分别为通过1.2节中的方法转换到图像坐标系中的激光光斑中心位置与扫描方向,以此代表熔池质心和熔池移动方向。

如图3所示,由于是同轴监测,熔池的ROI(方框)保持固定。除了在0 s时还没有与熔池区域完全分离的飞溅,其他时间的飞溅在远离熔池的过程中一直都可以很好地被捕捉到,如图中虚线方框区域所示。

2.2 熔池运动特征提取

在SLM过程中熔池是处于持续运动的状态,其运动主要包括沿扫描轨道的移动和熔池自身的振动,而缺陷也正是在该动态过程中形成的。熔池的运动主要会引起熔池的大小和形状发生变化。因此,如果寻找到一种能够完整描述熔池大小和形状的熔池特征,就可以对熔池的运动进行一致性的描述。针对该问题,本文提出一种熔池质心到熔池边界轮廓距离的一维信号特征,来简洁有效地描述运动的熔池。

图4为一典型的熔池运动特征提取过程,首先对熔池区域及飞溅进行提取,如图4a所示。为了尽量接近实际熔池的大小,利用中间尺度阈值(0.5)确定熔池大小,图4b为经过二值化并去除飞溅后的熔池感兴趣区域。然后基于8连通邻域跟踪熔池边界,如图4c中封闭曲线所示。提取了熔池边界像素点之后,对熔池质心O到边界轮廓的距离进行展开。为了更好地进行运动熔池之间的比较,将熔池移动方向线与熔池边界的交点A(图4b中小圆圈)作为起点,以10°步距角按顺时针方向,将熔池质心到边界轮廓的距离信息展开,获得固定维度为36(0°和360°视为一个特征)的矢量特征D={d1,d2,…,di,..,d36},用来描述运动的熔池。di的计算如式(4)所示,其中(xi,yi)为对应角度下边界轮廓像素点的坐标,(xo,yo)为熔池质心坐标,在熔池ROI中即为(26,26)像素。

(4)

2.3 结果与讨论

为了研究熔池质心到边界轮廓距离特征表征熔化状态的能力,并考虑到对整个扫描过程中熔化状态的变化情况并没有先验认识,本文将采用聚类分析的方法对熔池进行分类。k均值聚类是一种简单、高效且广泛应用于空间聚类的算法[40],已经多次应用于SLM过程监测研究[15,28,41-42]。

2.3.1 同一工艺参数下的聚类分析

本文首先选取具有同一工艺参数下扫描1层时获取的所有图像数据进行分析,根据描述运动熔池的矢量特征对扫描过程中采集的图像进行聚类。k均值算法的主要思想是将样本X={X1,X2,X3,…,Xn}划分为k个类簇{S1,S2,S3,…,Sk},并使得准则函数式(5)最小。

(5)

式中:Cj为第j个聚类中心,d(Xi,Cj)为样本到对应聚类中心的距离,聚类准则函数Jc即为各类样本到对应聚类中心距离的总和。欧式距离是最常用于度量目标相似度的方法,其计算公式如式(6)所示,其中m为样本的维度,本文m=36。

(6)

为了从熔池图像数据自身出发来确定熔池状态的类别数量,本文采用最直接有效的手肘法来确定最佳聚类数。手肘法是一种基于误差平方和(SSE)来确定k均值聚类中最优聚类数的方法。核心思想为随着聚类数k的不断增大,每个类簇的聚合程度会不断提高,使得SSE逐渐减小;当k值小于真实聚类数时,随着k的增大,SSE的下降幅度较大,当k与真实聚类数相等时,再增加k的取值,SSE的下降幅度较小。因此,SSE与k的关系曲线从陡峭变为平缓,呈现出“手肘型”的折线图,“肘部”的k即为最优值。此处,SSE即为每个样本到对应聚类中心的欧式距离平方和,

(7)

本文选取扫描第7层时获取的熔池图像数据进行聚类分析,在扫描这一层的过程中工艺参数保持不变,所有扫描区域设定的标称功率为195 W,标称扫描速度为800 mm/s。图5a为误差平方和随着聚类数的变化情况,从图中可以看出,其“肘部”出现在5附近。图5b是聚类数为5时的聚类结果,图中黑色直线表示当前层的扫描路径,x轴和y轴表示在AMMT坐标系中的位置,该零件当前层由中间的交叉线分为4个区域进行扫描,扫描顺序为下—右—左—上区域。图中不同颜色星号代表不同类别,黑色圆圈代表实际没有拍摄到熔池的图像,主要分布在每个扫描区域的轨道端点附近,而且正好与绿色星号的位置重合,说明绿色星号代表了未拍摄到熔池的图像。通过对图5b的观察,第1类(红色星号)主要为左区域中向右上方移动和上区域中向左上方移动的熔池图像;第2类(蓝色星号)主要为左区域中向左下方移动和上区域中向右下方移动的熔池图像;第3类(粉红色星号)主要为下区域中向右下方移动和右区域中向右上方移动的熔池图像;第4类(黑色星号)主要为下区域中向左上方移动和右区域中向左下方移动的熔池图像;第5类(绿色星号)主要为扫描轨道端点附近未拍摄到熔池的图像。从分类结果可以看出,首先扫描的下—右区域聚类情况相似,随后扫描的左—上区域聚类情况也相似,可能是因为邻近的扫描区域热量累积情况接近。而且除了部分在扫描轨道端点附近拍摄的熔池图像外,每个扫描区域的图像主要聚成了两类,即每个区域有两个相反的扫描方向,同一扫描方向的熔池图像几乎都被聚成了同一类。

图6为对应的5种典型熔池图像,图中箭头是从AMMT坐标系转换到图像坐标系后熔池的移动方向。这5种典型熔池拍摄位置分别位于图5中下—右—上区域对应颜色的较大圆圈处,第1种典型熔池为上区域中向左上方移动的熔池,第2种典型熔池为上区域中向右下方移动的熔池,第3种典型熔池为下区域中向右下方移动的熔池,第4种典型熔池为下区域中向左上方移动的熔池,第5种典型熔池图像为扫描轨道端点附近未拍摄到熔池的图像。

图7为5种类别对应的聚类中心,其中中心5对应的是没有拍摄到熔池的图像,所有角度下的距离为0。中心3和中心4对应的主要是下—右区域拍摄的熔池图像,从图中可以看出,由于熔池移动方向相反,导致熔池质心在熔池区域中的位置发生变化。从图像坐标系中的熔池移动方向来看,移动方向为左上方时,熔池质心接近熔池移动方向的边界,聚类中心呈现平稳—增加—减小—平稳的形状;移动方向为右下方时,熔池质心在熔池区域中心,聚类中心呈现减小—增加—减小—增加的形状,但是整体变化相对轻微。中心1和中心2对应的主要是左—上区域拍摄的熔池图像,由于两者熔池移动方向相反,当移动方向为右下方时,熔池质心偏向于熔池移动方向线的左侧边界,聚类中心呈现出增加—减小—略微增加的形状;而移动方向为左上方时,熔池质心偏向于熔池移动方向线的右侧边界,聚类中心呈现出略微减小—增加—减小的形状,两聚类中心的形状近似对称。

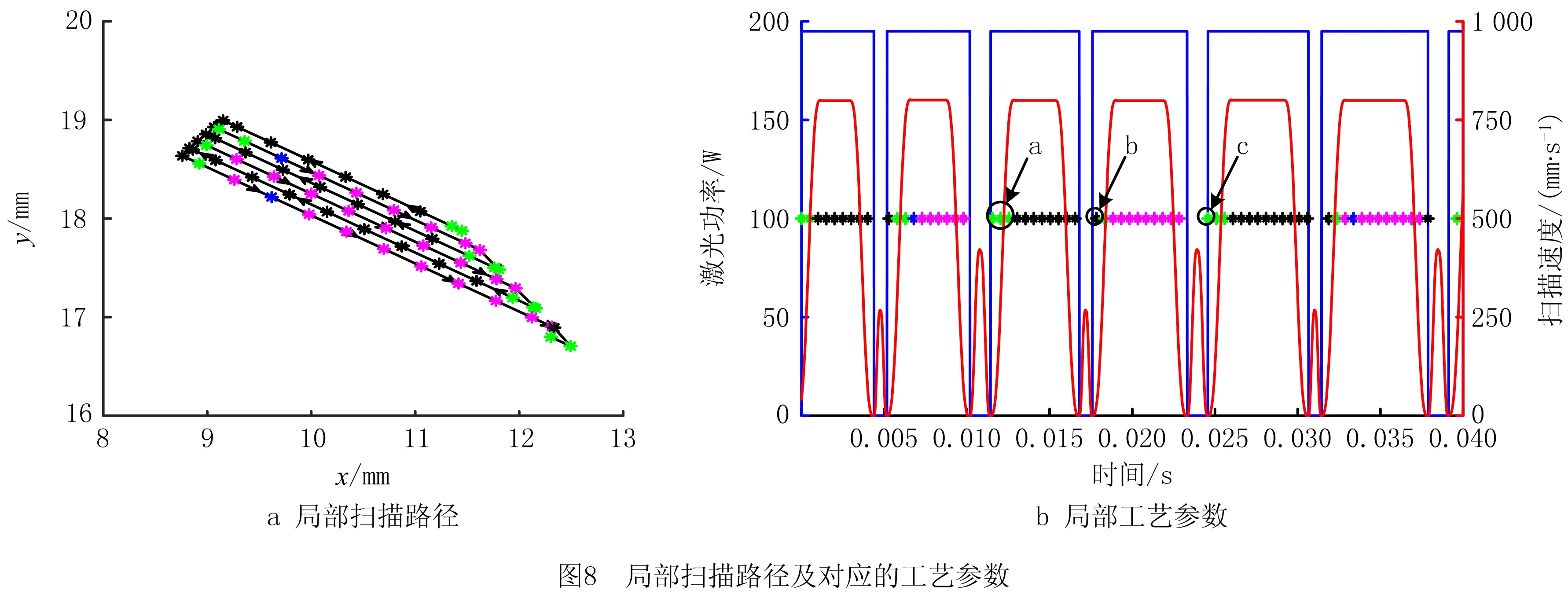

图8a为图5b中下方扫描区域中的对应于AMMT坐标系中的局部扫描路径,其中不同颜色的星号是对应位置所拍摄熔池图像的聚类结果,图8b为对应该局部扫描路径的工艺参数,其中蓝色实线代表激光功率的实时变化情况,红色实线是根据扫描位置数据计算的扫描速度,星号对应时间拍摄熔池图像的聚类结果(纵坐标对星号没有意义)。从图8中可以看出,在稳定状态下,激光功率保持在195 W,扫描速度保持在800 mm/s,而在每条扫描轨道末端处,激光都有一个短暂的关闭时期,此时扫描速度也较低,未触发熔池的拍摄。从图中可以看出,每次在激光刚刚打开时,都会出现未拍摄到熔池的图像,可能此时金属粉末还没来得及熔化从而形成熔池,如图8b中a处所示。进一步观察还可以发现,当扫描方向从左上方转为右下方时,由于激光关闭时间较短,使得激光刚刚打开时先出现聚类中心4对应的熔池,可能是因为高温下的熔池还没来得及冷却,如图8b中b处所示,从右下方转为左上方时,由于激光关闭时间相对较长,激光刚刚打开时直接出现未拍摄到熔池的图像,如图8b中c处所示。

通过上述聚类分析说明,熔池质心到边界轮廓距离特征对熔池移动方向的变化极为敏感,可以很好地反映熔池的移动方向,而且也初步体现了对工艺参数变化而产生的不同熔化状态的表征能力。为了进一步研究该特征对熔化状态的表征能力,将对不同工艺参数下获取的熔池图像进行聚类分析。

2.3.2 不同工艺参数下的聚类分析

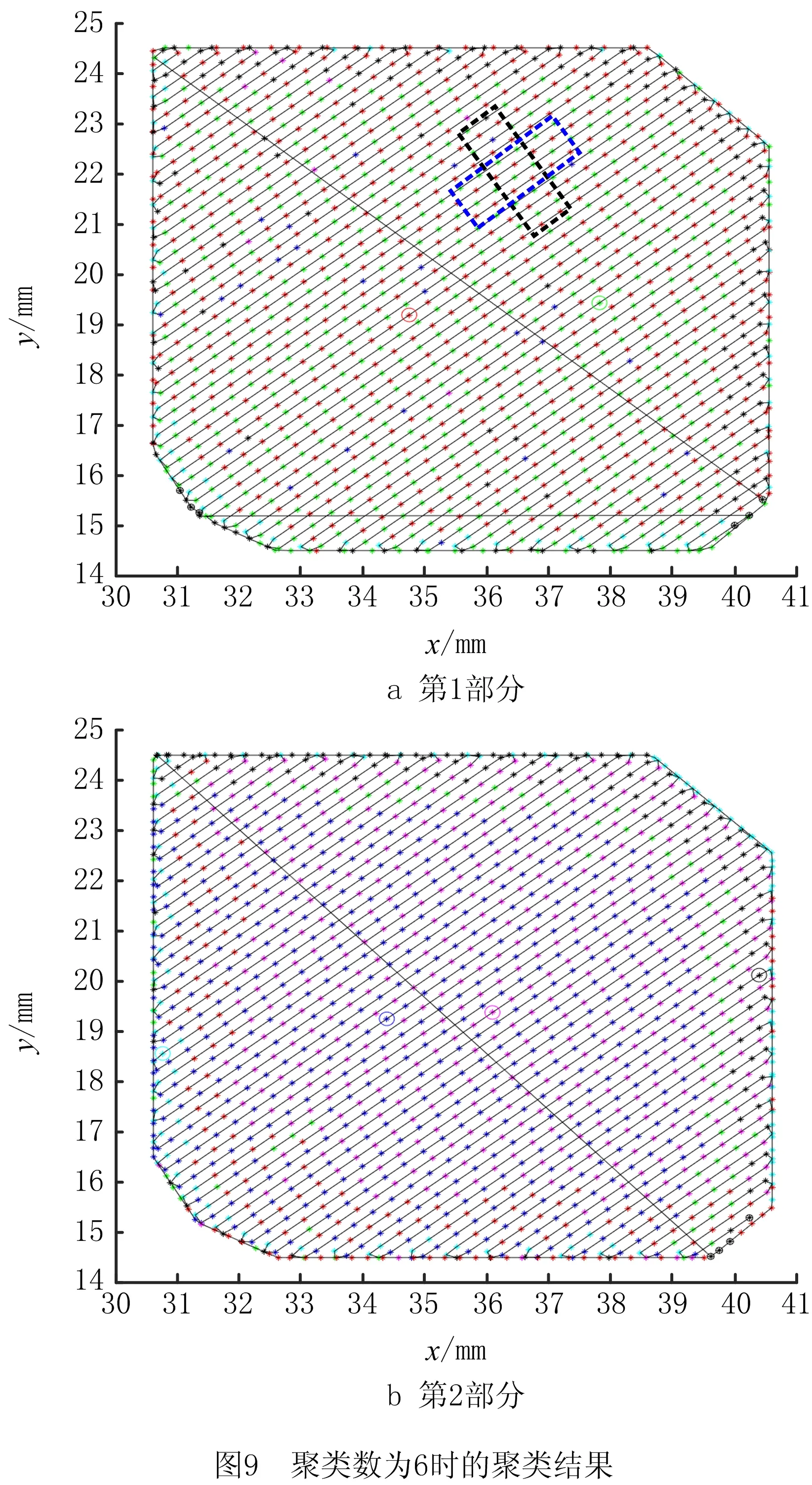

一般来说,SLM产品缺陷的产生往往是由于待熔化区域接收能量的变化导致,如在激光能量输入不足时,因欠熔化容易产生球化现象,当能量输入过高时,因过度熔化容易产生瘤状物等。而工艺参数的变化往往会引起能量的变化,因此本文将不同工艺参数下的扫描轨道代表不同的熔化状态。为了研究熔池质心到边界轮廓距离特征表征不同熔化状态的能力,本文选择扫描第10层时获得的图像数据集进行聚类分析,该层获取的图像所对应的扫描过程具有不同的工艺参数。该数据集对应的扫描策略分为两部分:第1部分的标称扫描速度为800 mm/s,标称功率为156 W,第2部分标称扫描速度也为800 mm/s,但标称功率增加到234 W;第2部分的扫描相当于在第1部分的扫描基础上进行重熔扫描,只是扫描路径进行了轻微的错位。

通过手肘法分析发现,最优聚类数也在5附近,为了尽可能清楚地了解熔池的分类情况,这里选择聚类数为6时的聚类结果进行详细分析。从图中可以看出,黑色圆圈代表的未拍摄到熔池的图像极少,这是因为激光功率并没有完全关闭的情形,其中最小的激光功率都保持在50 W以上。图9为聚类数为6时的聚类结果,第1类(红色星号)主要为第1部分中向右上方移动的熔池图像;第2类(绿色星号)主要为第1部分中向左下方移动的熔池图像;第3类(蓝色星号)主要为第2部分中向左下方移动的熔池图像;第4类(粉红色星号)主要为第2部分中向右上方移动的熔池图像;第5类(黑色星号)和第6类(浅蓝色星号)主要为扫描轨道端点附近拍摄到的熔池图像。仔细观察图9a中蓝色和黑色虚线框内的分类情况,可以发现和图5b类似的聚类特性,即同一扫描方向的熔池聚成了同一类,相邻轨道的熔池由于扫描方向不同而聚成了不同类别。从图中可以看出,虽然聚类数为6,但熔池主要聚成了4类,即有4种稳定的运动状态。整个扫描路径中,第1部分主要分布着第1类和第2类熔池,这是由于相邻轨道熔池移动方向变化形成的。而第2部分主要分布着第3类和第4类熔池,通过计算36维矢量特征之和可以发现,这是由于第2部分激光功率较大,扫描过程中的熔池面积明显大于第1部分。这说明在达到真实聚类数的情况下,熔池运动特征可以同时区分熔池移动方向和不同工艺参数下产生的不同熔化状态。

除了主要的熔池类型,第1部分中也零星分布着第3类熔池,不过都是在激光向左下方扫描的轨道上,说明即使工艺参数较为稳定的情况下,熔化状态仍然可能发生意外的变化。第2部分中靠近扫描轨道左下方端点处仍然有部分第1类熔池,靠近扫描轨道右上方端点处有部分第2类熔池。两个部分扫描轨道端点附近都分布着第5类和第6类熔池。

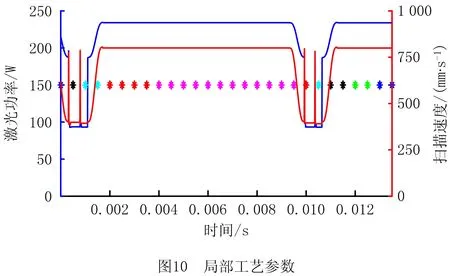

为了进一步研究扫描轨道端点附近的熔池分布原因,从第2部分中随机选取一段包含扫描轨道端点的局部扫描路径的聚类结果进行分析。图10和图11分别为选取的扫描路径对应的工艺参数及连续拍摄的图像。在0 s时,按照图像坐标系中的熔池移动方向来看,熔池移动方向为左下方,羽流在熔池区域的右上方,将熔池质心指向羽流尾部的方向作为羽流的方向,如0 s时熔池图像中的红色箭头方向所示,即此时羽流方向为右上方,与熔池移动方向近似成180°,此时熔池属于第3类。0.000 5 s时,激光功率刚降到最低值,熔池还没来得及冷却,面积较大,熔池移动方向开始变化,但是羽流方向还保持与0 s时相同,此时熔池移动方向仍接近左下方,与羽流成钝角,熔池质心到边界轮廓距离特征与第5类熔池特征相似。直到0.001 5 s熔池移动方向完成180°旋转,即熔池移动方向变为右上方,但是此时羽流方向仍未变化,在这期间熔池面积逐渐变小,移动方向与羽流方向成锐角,与第6类熔池特征相近。在0.002 s时羽流开始转向,此时激光功率恢复到最大值,熔池面积逐渐变大,直到0.003 5 s时完成180°旋转,由于0.002 s~0.003 5 s期间熔池面积较小,移动方向为右上方,与第1部分中红色星号对应的熔池相似,因此聚成第1类熔池。在0.004 s~0.009 5 s期间,熔池面积较大,保持较为稳定的向右上方运动状态,即为第4类熔池。在0.01 s时,熔池移动方向又开始旋转,羽流方向保持不变,激光功率降到最低值,此时熔池移动方向仍为右上方,与羽流方向成钝角,但是面积变小,与第1类熔池特征相似。在0.010 5 s时熔池移动方向与羽流接近90°,此时熔池特征与第6类熔池特征相似。在0.011 s熔池移动方向完成180°旋转,变为左下方,然而羽流还未完成旋转,因此0.011 s~0.011 5 s期间的熔池与第5类熔池相似。在0.012 s时激光功率已恢复到最大值,过渡期间0.012 s~0.012 5 s的熔池由于面积较小、移动方向为左下方,与第2类熔池相似。0.013 s~0.013 5 s期间的熔池较为稳定,移动方向保持为左下方,羽流保持为右上方,即为第3类熔池。

由以上分析可知,扫描轨道端点附近分布的第5类和第6类熔池主要和熔池移动方向与羽流方向不同步变化有关,当熔池移动方向旋转时,羽流并不会同时旋转,需要一定的过渡时间,而羽流的方向会影响熔池的形状。第2部分中靠近扫描轨道端点处出现第1类和第2类熔池是因为激光功率从最小值增到最大值后,熔池面积的增加有一个过渡阶段。因此,基于上述熔池运动特征的6聚类结果真实的反应了熔池的变化情况,可以很好的表征熔化过程。

2.4 基于熔池几何特征的聚类分析

为了进一步验证熔池质心到边界轮廓特征对熔化状态的识别能力,本文利用熔池沿移动方向的长度,垂直于移动方向的长度,熔池的面积等几何特征构建特征向量T=[T1,T2,T3]对扫描第10层时获得的图像数据集进行聚类分析,图12为聚类数为6时的聚类结果。虽然聚类结果与图9有点相似,即第1部分主要分布着红色星号和绿色星号,对应图9中第1类和第2类熔池;第2部分主要分布着蓝色星号和粉红色星号,对应了图9中第3类和第4类熔池。这说明几何特征能够区分出因不同工艺参数产生的不同熔化状态,如熔池大小、深度等。但是进一步观察图12中两个虚线框(对应图9中位置)可以发现,同一轨道上的熔池被聚成了两类,而连续几条相邻的轨道都被聚成了同一类。说明几何特征只能较好地表征熔池大小的变化,而不能区分出熔池的运动方向,聚类效果较差。而熔池质心到边界轮廓的距离特征可以较好地表征熔池的运动状态,能够很好地描述运动中熔池大小和形状的变化,从而可以很好地描述SLM过程的熔化状态。

为了利用上述提取的熔池运动特征对熔化状态进行实时的检测和控制,首先需要采集大量不同熔化状态的熔池图像,然后基于上述方法提取熔池运动特征,利用机器学习方法训练熔化状态识别模型。接着在增材制造设备控制系统中建立一个熔化状态闭环控制系统,并将特征提取算法和训练好的识别模型嵌入到闭环控制系统环路中。在加工过程中,同时将拍摄到的熔池照片的和激光扫描振镜位置(x和y方向)、激光功率等信息作为闭环控制系统的输入,通过该闭环反馈控制系统可以根据熔池形状和大小的变化实时调整工艺参数(扫描速度、激光功率等),进而使熔池的尺寸保持在合适的范围内,从而减少由于过熔化和欠熔化导致的缺陷,因为熔池图像拍摄频率高达2 kHz,特征提取算法较简单,识别模型也是训练好的,所以运算速度较快,可以较好地保证在线监控的实时性。

3 结束语

本文通过对构建命令数据的处理,确定了熔池运动方向在图像坐标系中的表示。通过设定大、中、小3个尺度二值化阈值,基于连通分量分析方法提取了熔池区域和飞溅,进而消除了飞溅对熔池特征提取的影响。基于8连通邻域跟踪了熔池边界,接着以熔池移动方向线与熔池边界的交点作为起点,将熔池质心到熔池边界轮廓的距离以10°步距角按顺时针方向展开成一维距离信息,获得一个固定维度为36的矢量特征用于描述运动的熔池。基于上述提取的熔池运动特征,通过k均值聚类算法分别对同一工艺参数和不同工艺参数下获取的熔池进行了聚类分析,发现提出的36维熔池运动特征可以很好的识别熔池的移动方向及因工艺参数产生的不同熔化状态,并通过与基于熔池几何特征的聚类结果进行比较,验证了熔池运动特征对熔池运动状态具有较强的识别能力,为SLM过程在线监控提供了一种新方法。

本文主要提出了一种描述运动熔池的矢量特征并验证了其监测能力,后续将继续以熔池的动态变化为研究对象,分析熔池的振荡模型,确定熔池振荡频率,提取熔池运动参数,构建熔化状态识别模型。